新型双对置活塞压缩机理论计算与动力分析

2021-06-15何志龙韩耀祥

何志龙,韩耀祥,郭 旭

(西安交通大学,西安 710049)

0 引言

活塞压缩机由于其宽广的工作范围被广泛应用在各种场合,但是由于其自身结构特点,存在机器笨重,占地面积大,易损件多,吸排气间断,振动大等问题,因此在研究其新型结构上还有较大的进步空间。

国内不少学者对新型活塞压缩机结构做出了一定的研究。李玉斌等[1]详细介绍了一种新型无连杆活塞式压缩机——十字滑块压缩机的工作原理以及应用现状。吴维贤[2]设计了一种气阀安装在活塞上的VIP压缩机,使压缩机的重量仅为传统压缩机的20%~30%。蒋华等[3]提出了一种凸轮驱动的往复式活塞压缩机,采用带2个休止角段的凸轮驱动活塞,可适用于高速运转的工况。耿爱农等[4]提出了一种新型的摇摆式无油润滑空气压缩机,在省去吸气阀的基础上,利用活塞摇摆运动时与气缸形成的侧隙构成进气通道,将曲轴箱作为进气消声室,降低了运行噪声。耿葵花等[5]提出了一种新型的摆杆约束往复活塞无油润滑空气压缩机,在传统曲柄连杆机构的基础上增设一个摆杆机构,以此约束连杆和活塞以近乎直线往复的方式进行工作,从而降低活塞及密封环对气缸的侧压力与敲击强度。干练等[6]对新型活塞压缩机蚌线结构进行了动力分析,得出该结构只存在一阶惯性力的重要结论。付景顺等[7]对一种应用在LNG燃料动力船上的新型立式对动平衡式压缩机进行了动力分析,为该型号压缩机的设计制造提供了参考。

国外学者也不乏对新型往复活塞压缩机的研究。HEIDARI等[8]提出了一种应用于压缩空气储能系统中的新型翅片式往复压缩机,该压缩机包括2种不同直径的同心环形翅片,通过2个翅片中形成的密封空间组成压缩腔。研究表明,该压缩机较传统活塞压缩机提高了近50%的效率。LIANG等[9]提出了一种新型无油直线压缩机结构,通过与传统的活塞压缩机比较,得出在低功率下,该压缩机较传统压缩机有更高的电机效率的结论。KHAITAN等[10]研究了一种新型储氢用往复活塞压缩机,运行过程中机身可以得到有效的冷却,压缩过程更加接近等温压缩。

虽然目前很多学者对活塞压缩机进行了创新设计,但研究大多数集中在如何提高压缩机效率,忽略了往复压缩机动力性能对于压缩机耐久性以及稳定性的影响。在根据HOFBAUER等[11-12]提出的应用在内燃机上的OPOC结构的基础上,本文创新性地提出了一种新型双对置的活塞压缩机机构。该新型压缩机有2个位于曲轴两侧的气缸,气缸没有气缸盖等结构,每个气缸内部有2个相对的活塞,内部活塞通过一根内连杆连接,外部活塞通过外部2根完全对称的外部连杆连接。这种布局使该压缩机可以通过2个气缸完成传统压缩机4个气缸才能完成的任务。

本文详细介绍了该压缩机的工作原理,并根据设计工况对其进行了热力和动力计算,为后续该机型的研究提供了理论基础。计算结果表明,该压缩机有良好的力学性能,具有重量轻、振动小等优点。

1 双对置活塞压缩机工作原理与热力计算

1.1 工作原理

传统的活塞压缩机的工作腔由气缸、活塞以及气缸盖密封形成,曲柄连杆机构将曲轴的旋转运动转换为活塞在气缸内部的往复运动来完成吸气、压缩、排气过程。根据气缸布置位置的不同,传统活塞压缩机可以分为对动型、对置型、V型、W型等。本文提出的新型双对置活塞压缩机将2个气缸分别布置在气缸的两侧,每个气缸内又由2个活塞与气缸壁形成密封腔体,完成工作过程,其基本结构如图1所示。

图1 新型双对置活塞压缩机结构示意Fig.1 Schematic structural diagram of new type double opposed piston compressor

从图1可以看到,该结构在曲轴两侧布置有2个气缸,每个气缸中相对布置有内活塞、外活塞,在内外活塞中间气缸壁上设有吸、排气阀,控制压缩机的吸排气过程。每个内活塞由连接在大曲拐半径上的内连杆连接,每个外活塞由2个连接在小曲拐半径上的外连杆连接,曲柄连杆机构带动内、外活塞在气缸内做往复运动。

当左气缸吸气阀打开时,左工作腔处于吸气状态,左缸内、外活塞由内止点向外止点相背运动,同时,右缸内、外活塞由外止点向内止点相向运动;左工作腔吸气过程完成时,左缸内、外活塞到达外止点,此时,右缸内、外活塞到达内止点,完成压缩、排气过程;当左缸内、外活塞由外止点向内止点相对运行进行压缩、排气过程时,右缸内、外活塞由内止点向外止点相背运动进行吸气过程。因此,曲轴旋转一圈,左右两气缸各自完成一个工作过程,由于每个缸内有2个活塞,所以双对置结构的一个工作过程相当于传统活塞压缩机4个单作用气缸工作过程[13-14]。

1.2 热力计算

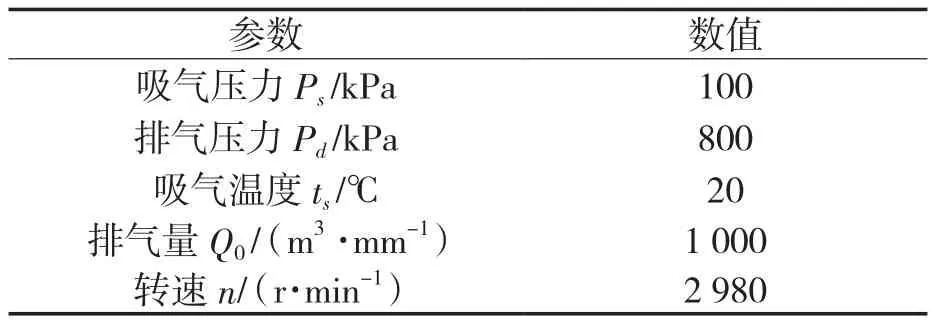

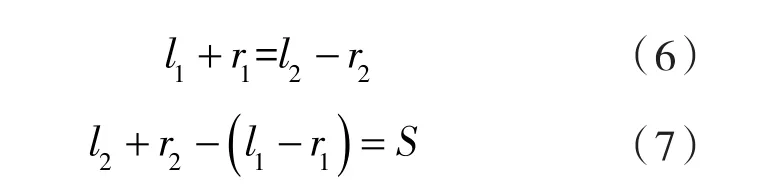

本文提出的新型双对置活塞压缩机的设计基本工况见表1。

表1 双对置活塞压缩机的设计工况Tab.1 Design condition of double opposed piston compressor

由排气量的概念可知,气体从第一级吸进到最终排出,如果中途没有任何的气量损失,则压缩机的排气量应等于进气量。而在实际过程中,因为存在泄漏,一转中排出的气量会少于吸入的气量,即:

式中 Vd——排气量,m3;

Vs——进气量,m3;

λl——泄漏系数。

进气量Vs与行程容积Vh之间存在以下关系:

式中λv——容积系数;

λp——压力系数;

λT——温度系数。

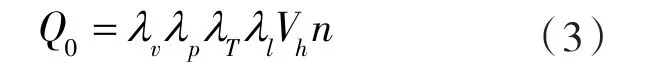

当转速为n时,压缩机总的排气量Q0为:

根据式(1)~(3),可得压缩机气缸行程容积Vh。

活塞行程S可由下式计算:

式中 vm——活塞平均速度,m/s。

由此可以得到气缸直径D为:

式中 z ——同级汽缸数。

上文中所有系数以及活塞平均速度的选取均参考文献[15]所得。最终将得到的活塞行程S与气缸直径D圆整之后,再对排气量Q0等参数进行复算。

2 动力分析

2.1 模型简化

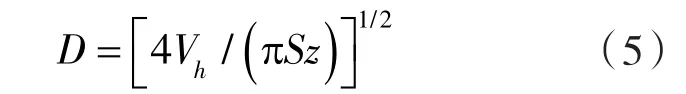

为了便于分析,用图2所示的曲柄连杆机构运动简图来代替真实的压缩机工作情况,图中OA代表大曲柄半径,OB代表小曲柄半径,由于该机构2个小曲柄具有完全相同的工作过程,故可以将其简化为一个;AC,AD分别代表左右2个活塞内连杆;同理,每侧的2个长连杆有着相同的工作过程,可以将其简化为一个,左边连杆用EB指代,右侧连杆用BF指代。

图2 曲柄连杆机构示意Fig.2 Schematic diagram of crank - connecting rod mechanism

根据该结构的运动特性,在运动到内、外止点位置时,曲柄连杆机构拥有以下关系:

式中 l1,l2——内、外连杆长度,m;

r1,r2——长、短曲柄半径,m。

连杆直径根据文献查阅取得d=0.02 m,选取材料为钢,估算出长、短连杆质量为m1,m2,估算出活塞质量为mp。

为了求得曲柄连杆的往复质量,需要根据质量守恒定律将曲柄连杆质量转化,使其在动力特性上保持不变。根据文献[15]最终可得:

式中 ms1,ms2——外连杆、内连杆往复质量,kg。

2.2 力学分析

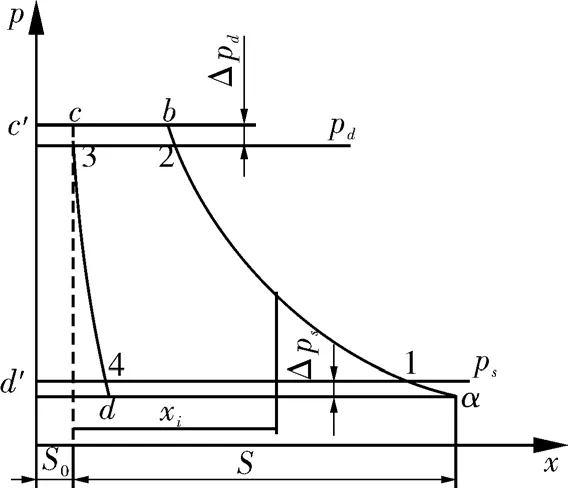

以左边气缸为例,忽略流程损失等因素,缸内压力指示如图3所示。

图3 气缸压力指示Fig.3 Indication diagram of cylinder pressure

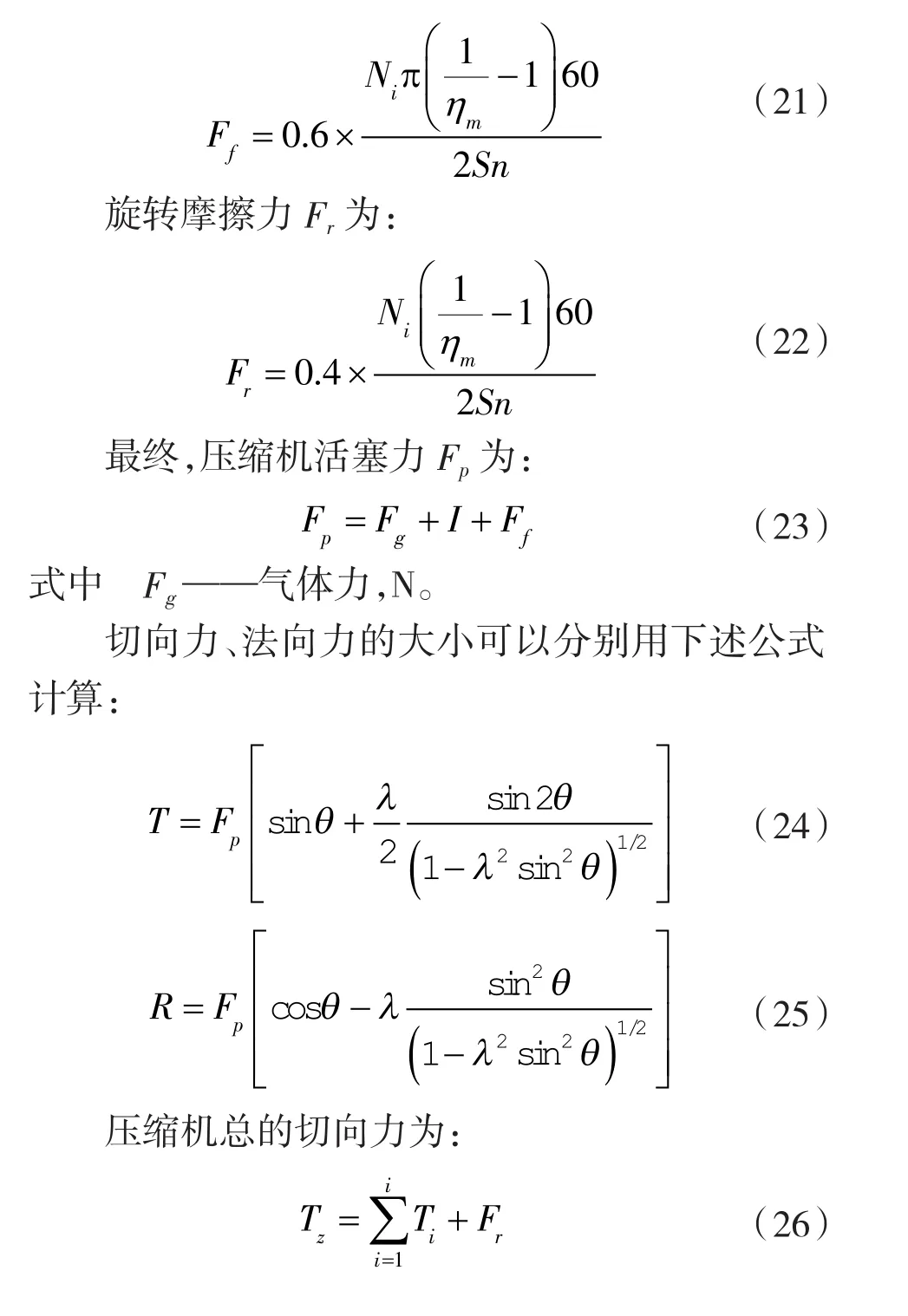

活塞压缩机摩擦力分为往复摩擦力与旋转摩擦力,其中往复摩擦力Ff为:

3 结果分析

参照上文中新型双对置活塞压缩机的结构和工况参数,利用数值计算方法编写程序求解方程,得到热力计算以及动力计算的结果。

表2为该新型压缩机热力计算的结果。根据设计工况可以求得气缸直径、活塞行程等参数,为动力分析奠定了基础。

表2 热力计算参数Tab.2 Thermodynamic calculation parameters m

左、右气缸内两活塞的气体力与活塞行程关系如图4所示。从图可知,气体力的最大值约为4 000 N,左、右缸内气体力皆有良好的对称性,可以完全平衡。此外,从图中还可以看出,当左缸内、外侧气体力约等于0时,左缸内处于吸气状态,此时右边气缸内气体力由0到最大值又趋于0,说明右边气缸处于压缩、排气状态因此,图中所示过程与前文描述中的工作过程完全相同,反映了计算的合理性和准确性。

图4 气体力示意Fig.4 Schematic diagram of gas force

图5,6分别示出了该压缩机左右气缸内一阶、二阶往复惯性力与曲轴旋转角度的关系。从图5中可以看出,左右气缸内的内活塞受到的最大一阶惯性力为1 250 N左右,外活塞受到的最大一阶惯性力为500 N左右,但左右气缸内的内、外活塞受到的一阶惯性力可以完全平衡掉,即一阶惯性力的总和为0。由图6可知,左右气缸内的内、外活塞所受的二阶惯性力线完全重合,即二者受到的二阶惯性力相同。内活塞受到最大二阶惯性力为400 N左右,外活塞受到的最大二阶惯性力为50 N左右,远小于其所受到的一阶惯性力。因此尽管其二阶惯性力没有得到平衡,但从总惯性力来看,该压缩机具有良好的力学性能。

图5 一阶惯性力示意Fig.5 Schematic diagram of first-order inertial force

图6 二阶惯性力示意Fig.6 Schematic diagram of second-order inertial force

图7,8分别示出了该压缩机的往复摩擦力和旋转摩擦力。在运行过程中可以将其摩擦力视为定值。从图可知,该压缩机摩擦相对较小,其中往复摩擦力为118.6 N,旋转摩擦力为37.5 N。

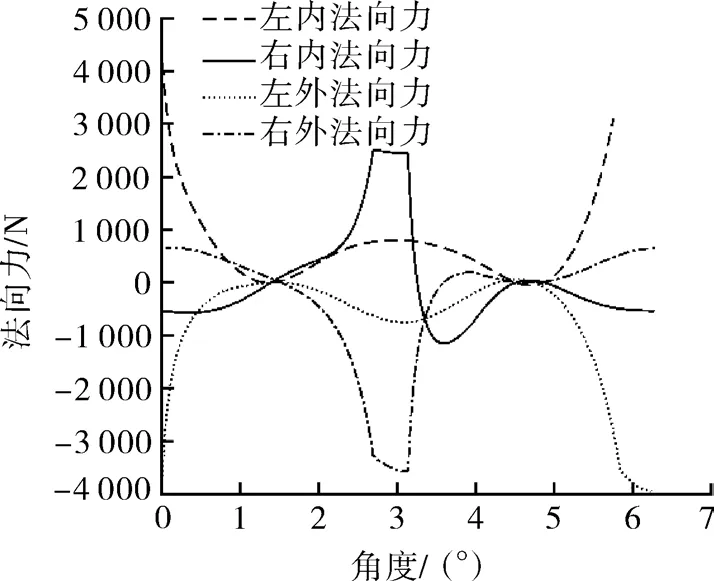

图9示出了左、右气缸内各活塞所受的活塞力,活塞力由气体力、惯性力与往复摩擦力之和组成。从图中可以看出,由于二阶惯性力的不完全平衡,和摩擦力的影响,活塞力没有完全对称,总的偏移量为二阶惯性力的大小。但是总的来看,(相较同排量的传统活塞压缩机而言),其仍然有着较好的力学性能。根据活塞力计算得到压缩机的法向力和切向力,如图10,11所示。法向力作用在曲柄销和主轴承上,造成了轴与轴承间的摩擦,摩擦功的损失影响了轴承的承载能力。从图10中可以看出,该压缩机的法向力有着良好的平衡能力,对轴承损伤影响较小;压缩机总切向力可以表征出能量的消耗,其分布的均匀性与总体设计有关。如果活塞在相向和相背运动过程中所消耗的功大小相等,则切向力曲线就较为均匀,能量变化值相对较小。从图11中可以看出,该压缩机总切向力分布比较均匀,波动较小。因此该压缩机在运行中能量变化较小,运动比较平稳,振动较小。

图9 活塞力示意Fig.9 Schematic diagram of piston force

图10 法向力示意Fig.10 Schematic diagram of normal force

图11 切向力示意Fig.11 Schematic diagram of tangential force

4 结论

(1)相比于现有的活塞压缩机,本文提出的新型压缩机在总体结构上有独特的优势。其没有曲轴箱、汽缸盖等结构,仅通过一根曲轴连接6根连杆、4个活塞和2个气缸。相比于传统活塞压缩机,该压缩机通过简化布局和减少零部件,降低了质量和体积,提高了空间利用率和使用效率,具有良好的使用性能。

(2)该双对置结构有着良好的平衡性能。此形式的压缩机的一阶往复惯性力左右两侧完全平衡,二阶往复惯性力在本设计中虽然没有得到平衡,但数值较小,总的活塞力基本可以平衡。

(3)该压缩机总切向力分布均匀,波动较小,因此,可以预测该压缩机在运行中噪声较小,振动小,运行比较平稳。