内蒙古某金矿阶段磨矿—阶段浮选试验研究

2021-06-11任慧刘杰王勋杨新华

任慧 , 刘杰 , 王勋 , 杨新华

1.东北大学 资源与土木工程学院,辽宁 沈阳 110819;2.山东黄金冶炼有限公司,山东 烟台 261441

引 言

金特有的商品价值和经济价值使其在我国国民生活中发挥着不可替代的作用[1-3]。我国金矿资源丰富,主要集中在我国中部及东部[4]。然而,随着我国对金矿资源的不断开采利用,禀赋较好的金矿资源已被开采殆尽,“贫、细、杂”已成为我国金矿资源的基本特征[5]。因此,合理的选矿方法对金矿的综合回收就显得尤为重要。当下,金矿主要通过重选、浮选、氰化浸出及联合工艺进行回收[6-8]。其中,浮选是应用广泛且有效的金矿富集方法[9],通过捕收可浮性较好的载金矿物(黄铜矿、黄铁矿、磁黄铁矿、毒砂等)实现对金的富集。周冬琴等人[10]用一次粗选二次精选二次扫选的浮选闭路试验获得了金精矿品位为41.25 g/t、回收率为85.61%的浮选指标,实现了金矿的富集。贺国帅等人[11]采用一次粗选三次精选三次扫选的浮选闭路试验流程,得到金精矿品位为20.80 g/t、回收率为76.03%,可为后续氰化浸金提供合格原料。

内蒙古某金矿石金品位为2.83 g/t,主要金银矿物中银金矿和碲银矿嵌布粒度细,部分银金矿被脉石矿物包裹、或存在于石英和辉石粒间及裂隙中,对金的选矿影响较大。主要载金矿物黄铁矿和磁黄铁,并且粒度变化大,极细粒级部分的存在对金的回收有一定影响。原矿在采用一段磨矿和两段精选的试验流程获得的金精矿品位低,尾矿中的金流失严重。因此,基于该矿物的工艺矿物学结果,确定了阶段磨矿—异步浮选的试验流程,通过浮选试验确定了金矿选别的最佳条件,以期为该金矿资源的利用提供依据。

1 矿石性质

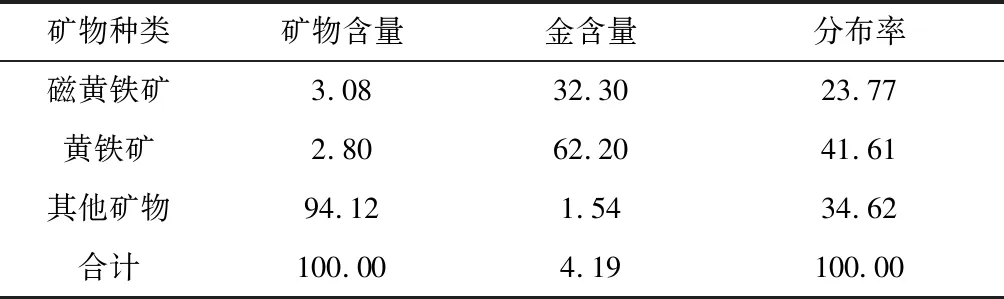

试验矿样取自内蒙古某金矿山,原矿化学分析结果见表1,金品位2.83 g/t,银品位2.80 g/t,有害元素含量较低,钛品位略高。工艺矿物学分析结果表明,样品中含有少量的银金矿和碲银矿等贵金属矿物,主要载金矿物为黄铁矿和磁黄铁矿,金的分布及平衡计算结果如表2所示,黄铁矿中金含量为62.20 g/t,占矿石中金总量的41.61%,磁黄铁矿中金含量为32.30 g/t,占矿石中金总量的23.77%。脉石矿物以石英、绿帘石、绿泥石、长石和云母等矿物为主。

表1 原矿化学多元素分析结果/%

表2 原矿金的分布率/%

2 试验结果与讨论

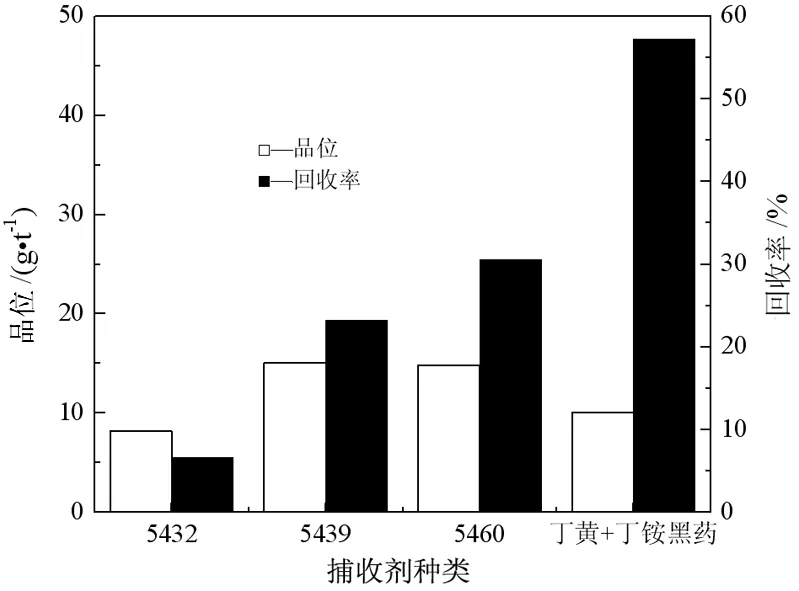

前期试验中发现在碱性矿浆条件下浮选指标较高,而较细的磨矿细度有利于降低尾矿的金品位,提高金回收率,采用阶段磨矿—阶段选别工艺既防止载金硫化矿物过磨,又提高了嵌布粒度细的银金矿的解离度,为浮选提供了有利条件;黄药+黑药组合捕收剂仍是提高金回收率的有效捕收剂。国外某科研机构提供的三种特效捕金药剂(5432、5439和5460)中5460的选择性最好且兼具起泡性,可作为辅助组合捕收剂加入。在自然pH条件下,磨矿细度为-0.074 mm占94%,5432、5439和5460用量为60 g/t、丁基黄药+丁铵黑药用量为100+40 g/t时,该金矿浮选捕收剂的浮选性能结果如图1所示。

图1 不同捕收剂对金浮选的影响

2.1 粗选条件试验

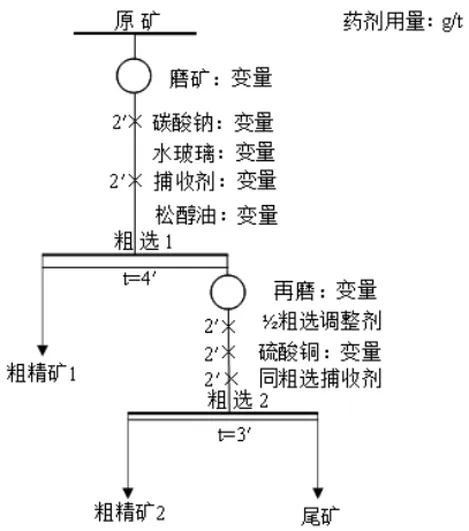

试验中将“黄药+黑药”作为金的主要捕收剂,5460作为金的辅助捕收剂实现金矿的富集。浮选试验流程如图2所示。

图2 粗选试验流程

2.1.1 磨矿细度试验

图3为磨矿细度对金矿浮选影响的试验结果。由于银金矿嵌布粒度极细,增加磨矿细度可提高脉石矿物中银金矿的单体解离度,但也会使部分载金矿物(磁)黄铁矿过磨,在浮选过程中损失,因此适宜的磨矿细度是获得较优的浮选指标的关键。在固定碳酸钠用量2 000 g/t,水玻璃300 g/t,丁基黄药+丁铵黑药(21)180 g/t,辅助捕收剂5460用量60 g/t,松醇油30 g/t条件下,进行了磨矿细度试验。随着磨矿细度增加,使脉石矿物夹杂上浮,粗精矿金品位整体呈下降趋势;当磨矿细度达到-0.043 mm占63.45%时,粗精

图3 磨矿细度对金浮选的影响

矿金回收率达到最高的65.11%,此时金品位14.60 g/t,继续增加细度,部分载金矿物过磨,导致金回收率有所下降。因此粗选适宜的磨矿细度为-0.043 mm占63.45%(-0.074 mm占90%)。

2.1.2 碳酸钠用量试验

碳酸钠具有活化黄铁矿提高其疏水性及消除Ca2+和Mg2+不利影响的作用[12]。在磨矿细度-0.074 mm占90%、水玻璃300 g/t、丁基黄药+丁铵黑药(21)180 g/t、辅助捕收剂5460用量60 g/t、松醇油30 g/t的条件下,探究了碳酸钠对金矿浮选影响试验结果(图4)。碳酸钠用量从500 g/t增加至1 000 g/t时,粗精矿金品位和回收率均呈现上升趋势,而随着用量继续增加,两者又大幅度下降。综合考虑试验结果,确定了最佳碳酸钠用量为1 000 g/t,此时矿浆pH为9.5,粗精矿金品位19.80 g/t,回收率达到68.98%。

图4 碳酸钠用量对金浮选的影响

2.1.3 水玻璃用量试验

适量的水玻璃可加强矿浆分散,提高粗精矿金品位,但用量过高会对含金矿物产生抑制作用。在磨矿细度-0.074 mm占90%、碳酸钠1 000 g/t、丁基黄药+丁铵黑药(21)180 g/t、辅助捕收剂5460用量60 g/t、松醇油30 g/t条件下,考察了水玻璃用量对金矿浮选结果的影响(图5)。随着水玻璃用量增加,粗精矿金品位和回收率先增加后减小,当用量为300 g/t时,粗精矿金品位及回收率达到最高,分别为19.80 g/t和68.98%,选择此用量作为水玻璃最佳用量。

图5 水玻璃用量对金浮选的影响

2.1.4 捕收剂用量试验

相关文献均有报道[13],金矿浮选流程中常采用黑药+黄药组合捕收剂回收金,这是由于黑药类捕收剂对黄铁矿型金矿具有较强的捕收能力,而黄药类捕收剂的加入可以进一步提高金的回收率。本条件试验在磨矿细度-0.074 mm占90%、碳酸钠2 000 g/t、水玻璃300 g/t、松醇油30 g/t的条件下,探索了不同丁基黄药+丁铵黑药(21)用量对金矿浮选的影响。由图3可知,随着捕收剂用量增加,金回收率整体呈上升趋势,而品位变化幅度不大,当丁基黄药+丁铵黑药用量为120+60 g/t时,金回收率达到最大值55.95%,此时金品位16 g/t,继续增加捕收剂用量,回收率略有下降,因此确定粗选捕收剂用量为180 g/t。

图6 捕收剂用量对金浮选的影响

2.1.5 辅助捕收剂5460用量试验

5432、5439和5460三种特效捕金药剂总体上选择性优于黄药类捕收剂,其个体的捕收性能依次增强。通过丁基黄药+丁铵黑药药剂用量试验结果可以看出,增加药剂用量对于提高金品位和回收率的能力略显不足。因此,以提高金回收率为前提,同时加强捕收剂的选择性,在黄药+丁铵黑药为主体的捕收体系下,选择5460为金辅助捕收剂,进行其用量条件试验,结果如图7所示。5460用量在30 g/t之前对粗精矿金品位和回收率作用不明显,30 g/t之后药剂的叠加效应显现,金回收率大幅提高后趋势变缓,同时金品位也有所增加。当5460用量为60 g/t时,粗精矿金品位18.70 g/t,回收率65.58%,达到了较优的分选效果。

图7 5460用量对金浮选的影响

2.1.6 再磨细度试验

一次粗选尾矿中存在部分未解离、嵌布粒度极细的含金矿物,拟通过再磨提高其单体解离度。从图8可以看出,随着再磨细度增加,粗选尾矿再磨浮选精矿金品位在6 g/t左右变化,回收率随细度增加呈上升趋势,但磨矿细度过细,导致磨矿成本过高,综合考虑再磨细度选择-0.038 mm占75%,此时再磨浮选粗精矿金品位6.54 g/t、金回收率83.76%。

图8 再磨细度对金浮选的影响

2.1.7 硫酸铜用量试验

一次粗选尾矿中存在部分可浮性较差的(磁)黄铁矿,采用硫酸铜活化这部分载金矿物,以进一步提高金回收率。在再磨细度-0.038 mm占75%、碳酸钠500 g/t、水玻璃150 g/t、丁基黄药+丁铵黑药(21)180 g/t、辅助捕收剂5460用量60 g/t、松醇油30 g/t的条件下,硫酸铜用量试验结果如图9所示。由图9可知,随着硫酸铜用量增加,再磨浮选粗精矿产率逐渐降低,品位逐渐升高,当达到200 g/t时,回收率达到最大值83.76%,金品位较高,是较为适宜的用量。

图9 硫酸铜用量对金浮选的影响

2.2 闭路试验

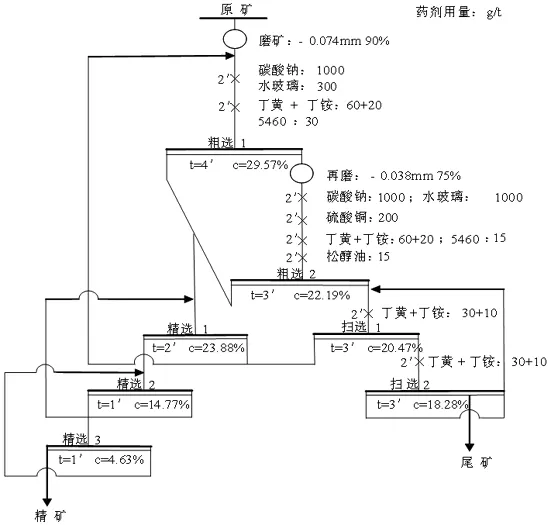

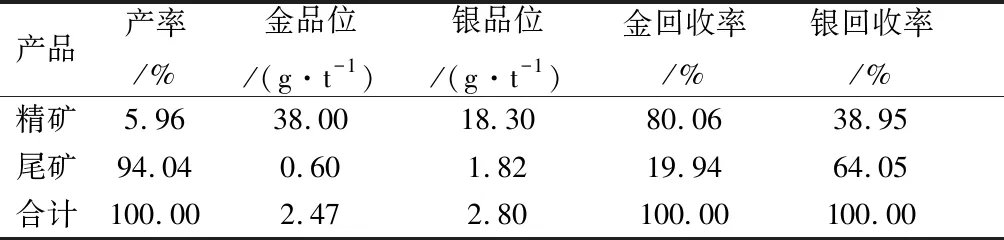

以开路试验流程为基础,进行原矿闭路浮选试验。由于捕收剂在闭路中的循环累积以及再磨粒度较细,矿石泥化较为严重,影响选别效果,试验过程中适当减少了捕收剂用量,以及增加了分散剂水玻璃用量,工艺流程及参数见图10,试验结果见表3。

图10 浮选闭路试验流程

表3 闭路浮选试验结果

在粗选磨矿细度-0.074 mm占90%、再磨细度-0.038 mm占75%的磨矿制度下,以丁黄药+丁铵黑药为主要回收金捕收剂,5460为浮金辅助捕收剂,碳酸钠和硅酸钠为调整剂,硫酸铜为活化剂,采用两次粗选三次精选两次扫选、中矿顺序返回的闭路工艺流程,获得了金精矿品位38.00 g/t、银品位18.30 g/t、金回收率80.06%、银回收率38.95%的选别指标,有效地实现了该金矿中有用元素的富集。由试验结果发现,尾矿中的金、银品位略高,其主要原因是银金矿和微细粒含金矿物的捕收效果较差,这与该矿含金矿物本身的赋存状态与嵌布特性有关。

3 结论

(1)该试验矿样金品位为2.83 g/t,银品位为2.80 g/t,有害元素含量较低,钛品位略高。样品中存在少量的银金矿和碲银矿等贵金属矿物,主要载金矿物为黄铁矿和磁黄铁矿,其中黄铁矿中金含量为62.20 g/t,占矿石中金总量的41.61%,磁黄铁矿中金含量为32.30 g/t,占矿石中金总量的23.77%,脉石矿物以石英、绿帘石、绿泥石、长石和云母等矿物为主。

(2)在一段磨矿细度为-0.074 mm占90%、再磨细度-0.038 mm占75%的磨矿制度下,通过两次粗选、两次扫选及三次精选,中矿顺序返回的闭路工艺流程,可获得金精矿金品位38.00 g/t、回收率80.06%的选别指标,较原流程中金品位和回收率分别提高了13.8个百分点和6.75个百分点,有效实现了该金矿的富集。

(3)浮选对脉石矿物间的银金矿和微细粒含金矿物的捕收效果较差是造成尾矿金品位略高的主要原因,这与该矿含金矿物本身的赋存状态与嵌布特性有关,矿石特性决定了单一浮选工艺回收金有一定的局限性。