柱机联合工艺在湖南某低品位白钨矿浮选中的应用

2021-06-11纪道河李景超马子龙程炜

纪道河, 李景超, 马子龙, 程炜

1.湖南有色黄沙坪矿业有限公司,湖南 郴州 424421;2.中国矿业大学,江苏 徐州 221000;3.江苏中浮矿业科技有限公司,江苏 徐州 221000

1 绪论

钨是一种战略金属,在工业生产、国防建设以及高新技术中都发挥了不可替代的作用[1,2],极大地促进了国家电子工业、化学工业以及汽车工业等行业的发展和进步[3]。我国钨矿以白钨矿为主,黑钨矿和黑白混合钨矿为辅,其中矽卡岩型白钨矿占钨矿总储量的60%以上,是最具有经济价值的矿床[4,5]。其普遍特点是原矿品位低、组分复杂、嵌布粒度较细、精矿回收率低,开采成本和选矿成本较高[6]。

旋流-静态微泡浮选柱(FCSMC)是一种针对细粒/微细粒矿物分选的高效浮选设备,具有精矿品位高、回收效果好、节省投资、节能降耗等优势[7-9],目前已在许多难选金属矿如钨矿、钼矿、铜镍矿等的浮选中得到了应用[10-13]。湖南某低品位白钨矿选厂采用“一粗五精三扫”的全浮选机浮选工艺流程,最终获得的钨精矿回收率仅为50%,存在生产流程长、分选效率低、资源浪费严重等问题。因此,针对上述问题,本次试验在粗选和精选阶段采用FCSMC浮选柱,同时为保证粗粒级的回收,在扫选段采用浮选机,形成“FCSMC浮选柱+浮选机”的联合分选工艺,从而解决该白钨矿选厂流程长、回收率低和能量消耗大的问题,并为旋流-静态微泡浮选柱在低品位,嵌布粒度细的白钨矿山的大规模工业应用提供技术参考依据。

2 矿石性质

本次白钨矿浮选试验的样品为黄沙坪选厂混浮钼铋后的尾矿,-0.074 mm粒级占比85%左右。

2.1 样品化学组成和矿物组成

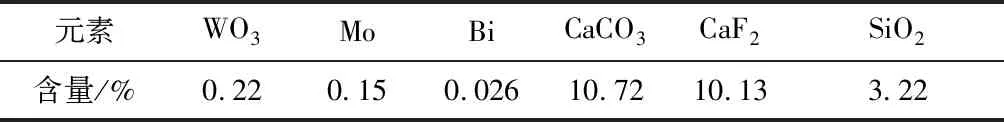

首先对样品进行了多元素化学分析及物相分析,其结果分别如表1和表2所示。

表1 多元素化学分析结果

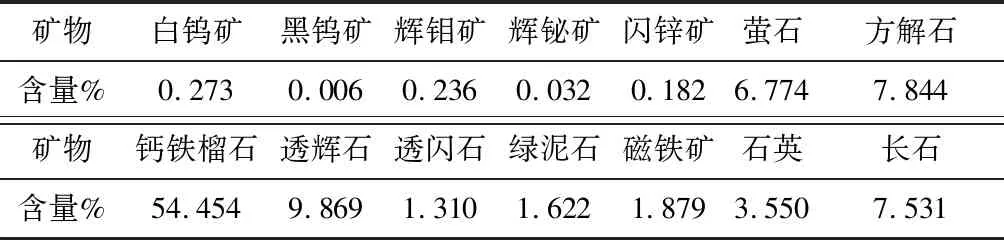

表2 矿物物相分析结果

由表1和表2分析结果可知,样品中钨、钼和铋为可回收利用的有价金属。另外,该矿中含有大量的萤石,脉石矿物以钙铁榴石、透辉石等硅酸盐矿物及方解石、长石为主。

2.2 给矿粒度及矿物解离度分析

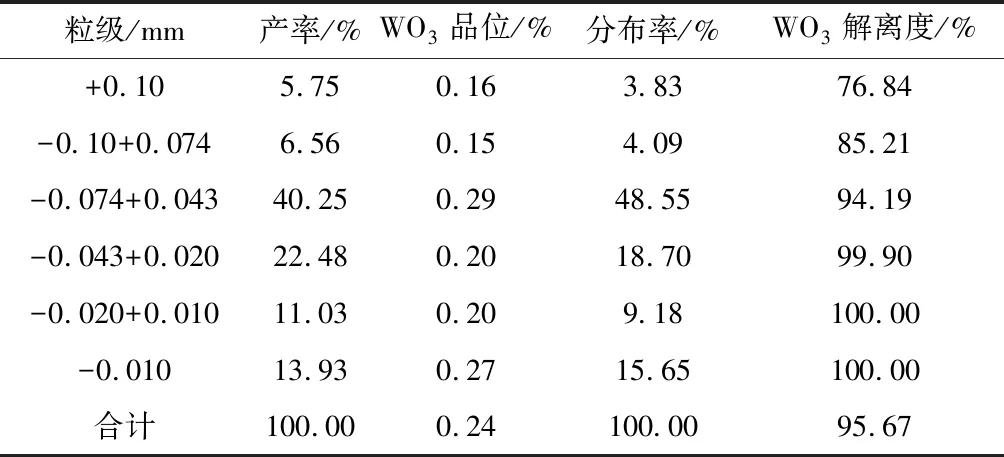

对样品进行了筛析,同时在显微镜下测定了白钨矿的解离度。筛分结果和白钨矿解离度测定结果如表3所示。

表3 粒度及解离度测定结果

由表3可以看出,样品中-0.074 mm粒级产率为87.69%,且该粒级钨的平均品位较高,白钨矿主要分布于-0.074 mm粒级中,该粒级钨分布率达到92.08%。在此磨矿细度下,白钨矿的总解离度达到95%以上,因此,进行后续浮选时不需要进一步磨矿。

3 试验设备、药品、方法及流程

本次试验设备主要采用中国矿业大学旋流-静态微泡浮选柱及XFD型浮选机,整体系统包括调浆设备、液位控制装置、给矿泵、循环泵、浮选柱和浮选机。“柱机联合工艺”系统主要采用1 台Φ100×2000 mm FCSMC、1 台Φ80×2000 mm FCSMC,以及4台型号为XFD-7L的浮选机等设备;“全浮选机工艺”系统主要采用6台型号为XFD-7L,2台型号为XFD-5L的浮选机;“全浮选柱工艺”系统主要采用3台Φ100×2 000 mm FCSMC、1 台Φ80×2 000 mm FCSMC设备。

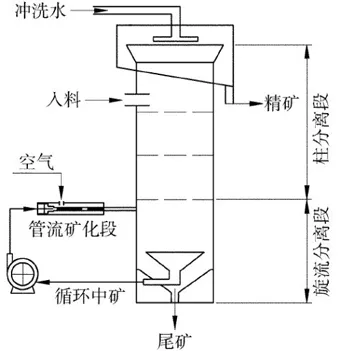

旋流-静态微泡浮选柱由柱分离段、旋流分离段及管流矿化段三部分组成[14],其结构如图1 所示。

图1 旋流-静态微泡浮选柱结构

柱分离段采用逆流碰撞矿化的浮选原理,在低紊流的静态分选环境中实现微细物料的分选,在整个柱分选方法中起到粗选与精选作用;旋流分离包括按密度的重力分离以及在旋流力场背景下的旋流浮选,它不仅提供了一种高效矿化方式,而且使得浮选粒度下限大大降低,浮选速度大大提高;管流矿化利用了射流原理,通过引入气体以及粉碎成泡,在管流中形成循环中矿的气固液三相体系并实现了高度紊流矿化。管流矿化沿切线方向与旋流分选相连,形成中矿的循环分选。

旋流—静态微泡浮选柱将柱分离、旋流分离、高度紊流矿化有机地结合起来,实现了物料的梯级优化分选。

浮选药剂采用选厂原有的药剂制度,即以硝酸铅+MTC为捕收剂,以硫酸铝和水玻璃为抑制剂。其中MTC 为中南大学研发的新型羟肟酸类捕收剂,预先与Pb2+混合,与传统的先以Pb2+作为活化剂,再加入苯甲羟肟酸作为捕收剂相比,可显著提高对白钨矿的选择性捕收能力。

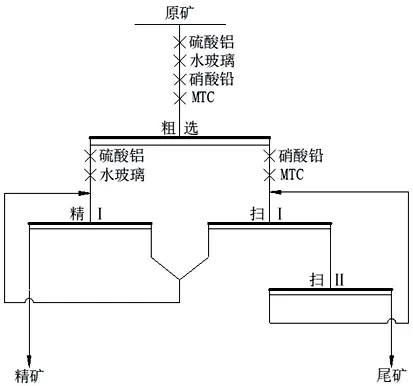

试验过程与现场生产同步进行,蠕动泵从现场搅拌桶抽取给矿样品进行分选,首先将矿浆在搅拌桶中预先搅拌分散,然后向矿浆中加入药剂混合,混合后的矿浆经蠕动泵给入浮选设备开始浮选过程,其中“柱机

联合工艺”粗选和精选段的作业通过FCSMC浮选柱进行浮选,扫选段作业通过XFD型浮选机完成。在实际操作过程中发现,由于精矿产率太小,以及现场设备条件的制约,故只能做到一次精选。为证明“柱机联合工艺”的优势,在相同的工艺流程和药剂制度下,与“全浮选机工艺”及“全浮选柱工艺”的浮选效果进行了对比。具体的试验流程图如图2所示。

图2 浮选试验流程图

4 柱机联合试验

由于新工艺采用了FCSMC浮选柱进行粗选和精选段的作业,与浮选机的结构和矿化能力存在较大差异,因此需要对新系统的浮选时间与捕收剂用量等参数进行优化。

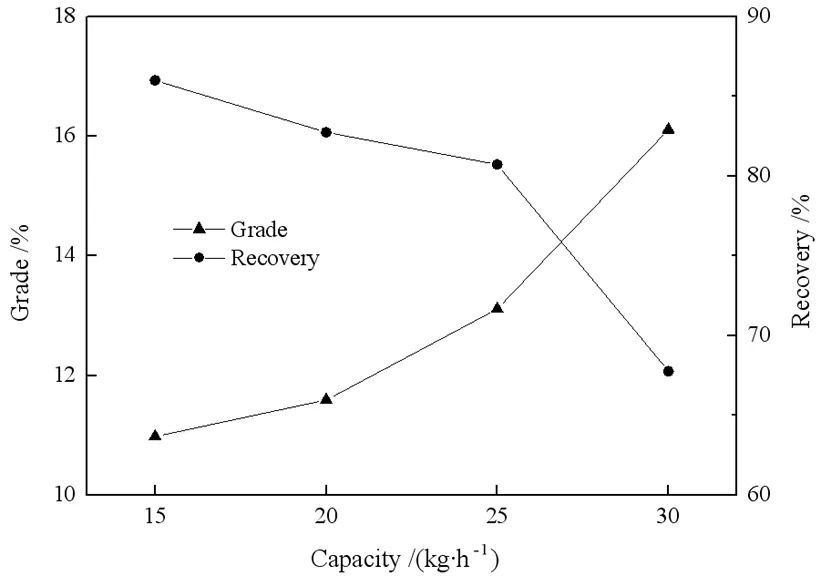

4.1 处理量试验

处理量决定浮选时间,浮选时间过长会造成选矿成本增加,降低经济效益,过短则会导致矿物无法充分矿化,精矿回收率低。固定捕收剂用量为硝酸铅和MTC各1 000 g/t,硫酸铝用量为450 g/t,水玻璃用量为500 g/t,以处理量为变量进行条件试验,试验结果见图3。

图3 处理量试验结果

由图3可以看出,随着处理量的增加,钨精矿品位不断升高,回收率不断降低,尤其当处理量超过25 kg/h时,钨精矿品位迅速由13.11%增加到16.12%,回收率由80.73%迅速下降到67.77%,综合考虑钨精矿品位、回收率和设备处理能力后,确定适宜的处理量为25 kg/h。

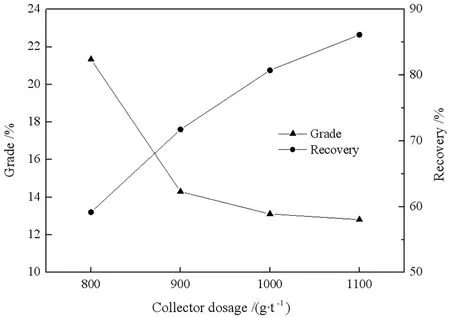

4.2 捕收剂用量试验

MTC作为羟肟酸类捕收剂,同时具有起泡性能,与硝酸铅混合,对白钨矿有较好的选择性。固定试验条件为:原矿处理量为25 kg/h,硫酸铝用量为450 g/t,水玻璃用量为500 g/t,同时改变捕收剂MTC和硝酸铅用量(质量比11),即当捕收剂用量为1 000 g/t时,代指MTC和硝酸铅用量各为1 000 g/t,试验结果如图4所示。

由图4可以看出,随着捕收剂用量的增加,钨精矿的品位由21.33%降低到12.81%,回收率则由59.16%升高到86.12%,尤其当捕收剂用量由800 g/t增加到900 g/t时,钨精矿的回收率下降幅度较大,这是因为随着捕收剂用量的不断加大,药剂的捕收能力和起泡能力过强,使得许多脉石矿物也与捕收剂发生作用并进入到精矿产品中,导致钨精矿产率增大,品位下降。在综合考虑精矿品位和回收率后,选择捕收剂硝酸铅和MTC各900 g/t为最佳捕收剂用量。

图4 捕收剂用量试验结果

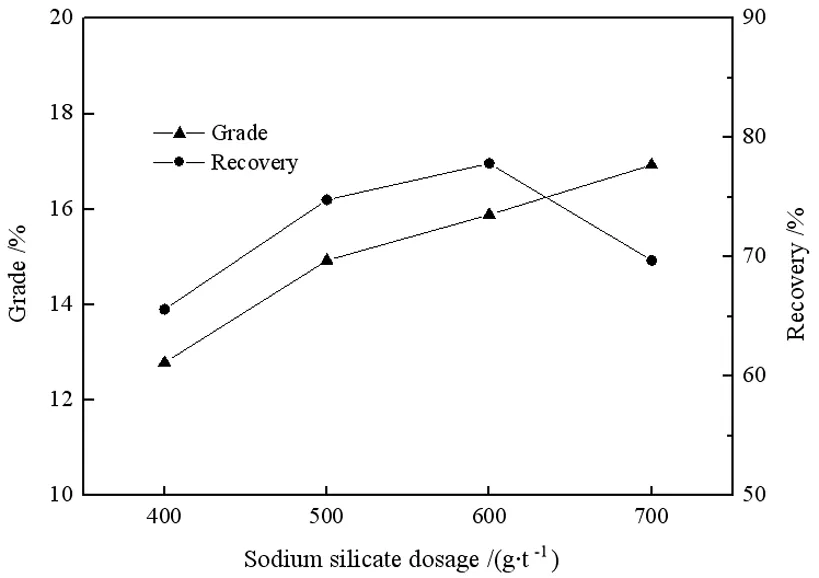

4.3 水玻璃用量试验

该白钨矿中脉石矿物(石英、硅酸盐矿物)含量较多,需要探究适合的水玻璃用量,进而提高精矿的钨品位[15]。在处理量25 kg/h、捕收剂用量900 g/t、硫酸铝用量450 g/t的条件下,进行水玻璃合适用量的探索试验,试验结果如图5所示。

图5 水玻璃用量对浮选的影响

由图5可知,随着水玻璃用量的增加,精矿中的钨品位不断升高,而钨回收率呈现先升高后降低的趋势。适量的水玻璃可有效抑制脉石矿物的上浮,并有利于白钨矿的浮选分离,而过量的水玻璃会抑制白钨矿的浮选。当水玻璃用量为600 g/t时,白钨矿的浮选效果较好,可得到钨品位15.89%、钨回收率77.85%的钨精矿。因此,水玻璃用量采用600 g/t较为合适。

4.4 稳定试验

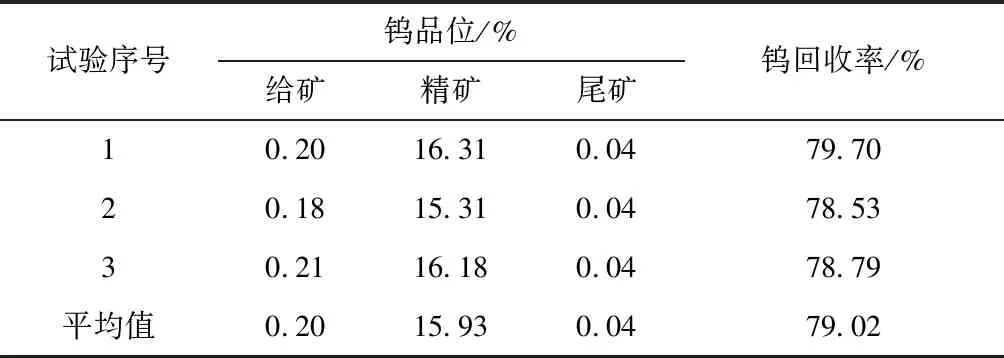

根据条件试验结果,选取处理量25 kg/h、捕收剂900 g/t、硫酸铝用量450g/t、水玻璃600 g/t的浮选条件进行了稳定试验,试验结果如表4所示。

表4 稳定试验结果

由表4可以看出,在最佳试验条件下,尾矿钨平均指标为0.04%,比工业现场0.08%的尾矿指标低50%,钨回收率可达79.02%。因此,“柱机联合工艺”有效促进了该白钨矿的高效分选。

4.5 不同浮选工艺对比试验

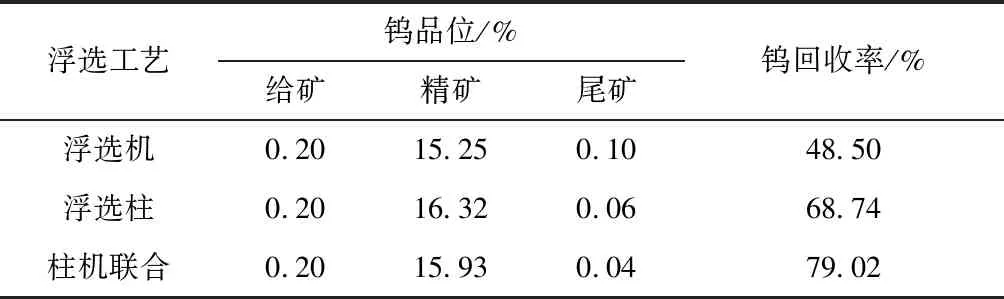

在前面确定的最佳试验条件下,分别对比了“浮选机工艺”、“浮选柱工艺”和“柱机联合工艺”的分选效果。三种浮选工艺的浮选指标如表5所示。

表5 不同浮选工艺的浮选效果对比

由表5可以看出,“浮选机工艺”和“浮选柱工艺”的钨回收率均低于“柱机联合工艺”。这是因为浮选机对粗粒级矿物的回收能力较强而对细粒级矿物的回收能力不足,浮选柱对细粒级矿物的回收能力较强而对粗粒级矿物的回收能力欠佳,“柱机联合工艺”可同时强化粗粒级和细粒级白钨矿的回收,因此具有较好的浮选效果。

5 尾矿筛析结果

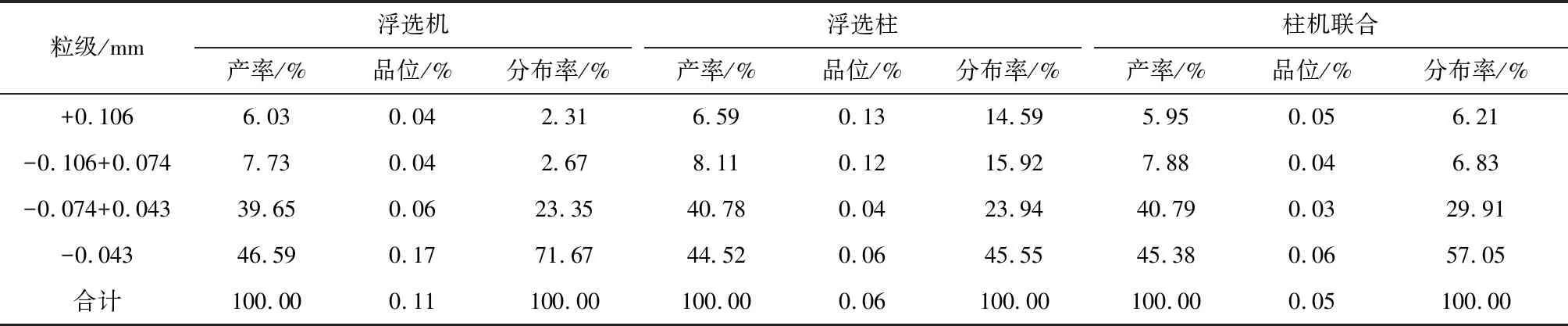

为了分析不同浮选工艺下白钨矿分选效果差异化的原因,对浮选尾矿进行了筛析,结果如表6所示。

表6 尾矿筛分结果

从表6中可以看出,浮选机尾矿中+0.074 mm和-0.074 mm粒级白钨矿的分布率分别为4.98%和95.02%,粗粒级白钨矿得到了充分回收,而微细粒白钨矿的回收效果较差,从而导致浮选机最终精矿的钨回收率低。浮选柱尾矿中+0.074 mm和-0.074 mm粒级白钨矿的分布率分别为30.51%和69.49%,浮选柱强化了微细粒白钨矿的回收,但损失了部分粗粒级白钨矿。“柱机联合工艺”尾矿中各粒级的钨品位均小于0.06%,说明“柱机联合工艺”对该白钨矿的浮选效果较好,相比于仅采用浮选机或浮选柱工艺具有显著优势。

6 结论

(1)该给矿中脉石矿物以钙铁榴石、透辉石等硅酸盐矿物及方解石、长石为主。目的矿物主要分布于-0.074 mm粒级中,该粒级钨分布率达到92.23%,-0.074 mm粒级产率为87.69%,白钨矿总解离度达到95%以上。

(2)采用“一粗一精二扫”的柱机联合工艺流程,确定最佳试验条件为:处理量25 kg/h,捕收剂硝酸铅和MTC用量各900 g/t,硫酸铝用量450 g/t,水玻璃用量600 g/t。

(3)在最佳试验条件下,“柱机联合工艺”可得到品位为15.93%、回收率为79.02%的钨精矿,尾矿钨品位比采用“一粗五精三扫”的工业浮选工艺低50%,既实现了对该白钨矿的有效回收,又缩短了白钨矿的浮选工艺流程。

(4)相同浮选条件下,“机柱联合工艺”对白钨矿的浮选效果优于“浮选机工艺”和“浮选柱工艺”,钨精矿回收率分别从全浮选机工艺的48.5%和全浮选柱工艺的68.74%提高到了79.02%。“机柱联合工艺”可同时强化粗粒级和细粒级白钨矿的回收,是实现该白钨矿高效回收的关键。