东鞍山微细粒铁矿选择性絮凝-强磁选技术研究

2021-06-11苏兴国周立波李文博马自飞杨光张东程绍凯

苏兴国, 周立波, 李文博, 马自飞, 杨光, 张东, 程绍凯

1. 鞍钢集团鞍矿公司 东鞍山烧结厂,辽宁 鞍山114041;2. 东北大学 资源与土木工程学院,辽宁 沈阳 110819;3. 难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳110819;4. 鞍钢集团矿业公司 齐大山铁矿,辽宁 鞍山114043

随着我国铁矿资源大规模的开发利用,富矿和易处理矿石资源日趋减少,铁矿资源贫细杂的趋势愈加明显,因而解决微细粒铁矿资源的回收利用问题,具有重大的现实意义[1-2]。微细粒铁矿物分选过程动力学研究结果表明[3-4],导致微细粒铁矿物难选的主要原因是微细粒铁矿物具有体积小、质量轻、比磁化系数低和比表面积大的特点,使得在常规高梯度强磁选工艺中,磁性颗粒所受的磁场力较小,磁介质对于弱磁性矿物的捕收能力不足;而在常规浮选工艺中,矿物颗粒微细一方面使得气泡与颗粒的碰撞及附着概率降低,气泡和水流夹带现象严重,同时由于颗粒表面能和比表面积的增大显著降低了药剂选择性。为此,选矿学者们提出增大矿物颗粒表观尺寸来强化细粒矿物分选的方法,主要有凝结(coagulation)、疏水团聚(agglomeration)和絮凝(flocculation)三种,如添加凝结剂(如明矾和电解质)通过静电引力使微细粒凝结;添加疏水捕收剂(如油酸和煤油)使疏水矿物发生疏水团聚;添加大分子絮凝剂(如淀粉、聚丙烯酰胺)通过高分子化学物的桥联作用使细粒发生絮凝[5-7]。因此根据微细矿粒团聚机理的不同,将聚团分选工艺主要分为高分子絮凝分选工艺、磁团聚与磁种团聚分选工艺、疏水絮凝分选工艺及复合聚团分选工艺等。1975年美国蒂尔登选矿厂采用玉米淀粉为絮凝剂,采用选择性絮凝-脱泥-反浮选工艺回收微细粒铁矿物,标志着絮凝分选工艺进入新的发展时期[8]。李维湘[9]利用可溶性淀粉和丙烯酰胺为原料进行接枝共聚反应,制备了淀粉-丙烯酰胺接枝共聚物,所制备的絮凝剂对赤铁矿的选择性絮凝能力强于改性淀粉和磺化聚丙烯酰胺。宋少先等[10]利用利用油酸钠和煤油作为选择性疏水团聚剂,对国内某微细粒赤铁矿(d50=4.8μm)采用“选择性疏水团聚脱泥—强磁选工艺”,最终取得了精矿铁品位65.71%、回收率76.63%的分选指标。王东辉等[11]详细考察了在赤铁矿反浮选过程中添加磁铁矿对赤铁矿产生的选择性磁团聚作用及机理,由于磁铁矿对细粒赤铁矿的磁团聚作用,增大了微细粒赤铁矿的表观粒度,增强了淀粉对赤铁矿的抑制作用,提高了反浮选作业回收率。以上研究结果表明,通过选择性团聚预处理对强磁选给矿进行物料性质优化,可促使铁矿物预先形成团聚体,有效增加了强磁场下细粒铁矿物的捕获概率,从而强化微细粒铁矿物的回收。

本研究以东鞍山含碳酸盐典型微细粒复杂难选铁矿为研究对象,基于絮凝分选理论开展强化细粒铁矿资源回收利用新技术研究。首先通过赤铁矿和石英两种单矿物的絮凝沉降试验研究了药剂用量、矿浆pH值以及搅拌转速等条件对矿物絮凝体沉降性能的影响,在单矿物团聚沉降试验基础上,进一步针对实际矿石体系开展了选择性絮凝-强磁选分选试验研究,考察了药剂用量、矿浆pH值以及搅拌转速等条件对分选指标的影响。

1 样品及试验方法

1.1 试验样品

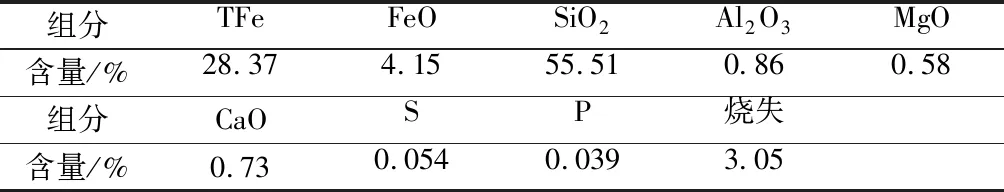

试验所选用的样品为辽宁东鞍山烧结厂强磁选给矿。样品的化学多元素分析结果如表1所示。

表1 化学多元素分析结果

根据表1所示化学多元素分析结果可知,该样品TFe含量为28.37%,其中FeO的含量为4.15%。主要脉石元素SiO2含量较高,为55.51%,其次Al2O3、MgO和BaO含量分别为0.86%、0.58%和0.73%,有害元素S和P的含量较低。

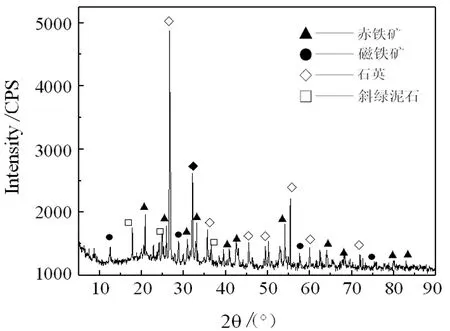

由图1可知,该样品中脉石矿物为石英和少量斜绿泥石,有用铁矿物为赤铁矿和少量磁铁矿。

图1 强磁选给矿的XRD分析谱图

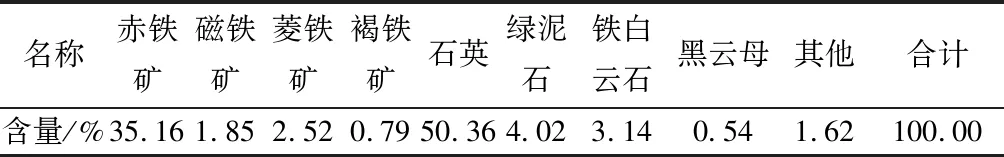

由表2可知,样品中主要有用铁矿物为赤铁矿,其含量为35.16%,磁铁矿、褐铁矿和菱铁矿都比较少,主要脉石矿物为石英,含量为50.36%,其次还含有少量绿泥石和铁白云石。

表2 原矿矿物组成

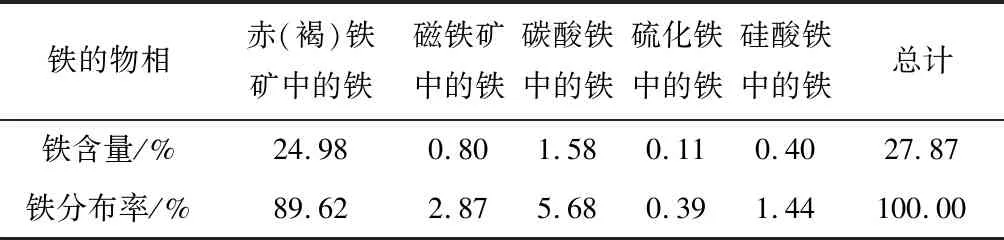

由表3可知,铁主要以赤(褐)铁矿的形式存在,分布率高达90.28%,其次以碳酸铁的形式存在,分布率为5.71%,磁铁矿含量较少,仅为2.89%.

表3 原矿铁化学物相分析结果

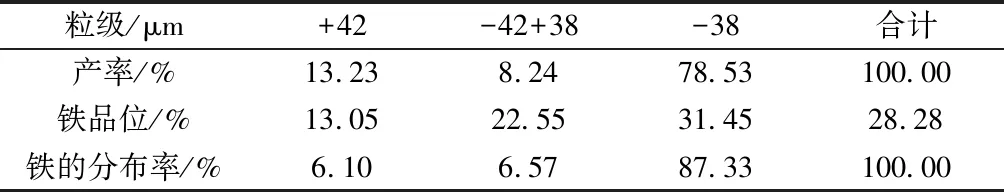

由表4可知,-38 μm粒级中铁的分布率高达87.33%,由此可知,该样品中有用铁矿物主要分布在细粒级颗粒中,因此,样品中细粒级铁矿物的有效回收,成为提高选矿铁回收率的关键。

表4 原矿粒度组成分析结果

1.2 试验方法

(1)单矿物絮凝沉降试验:分别称取粒度为-0.023 mm的赤铁矿或石英单矿物10 g,加入到50 mL烧杯中,然后加入30 mL去离子水,采用型号为JB90-D型数显小型搅拌器进行搅拌调浆,根据试验需要调节药剂种类及用量、矿浆pH值、搅拌转速,搅拌5 min后将矿浆倒入200 mL的量筒中,向量筒中加入100 mL去离子水,将量筒封口反复轻微颠倒10次,然后静置5 min,抽取上清液,将沉积物过滤、烘干、称重计算矿物絮凝体沉降率。

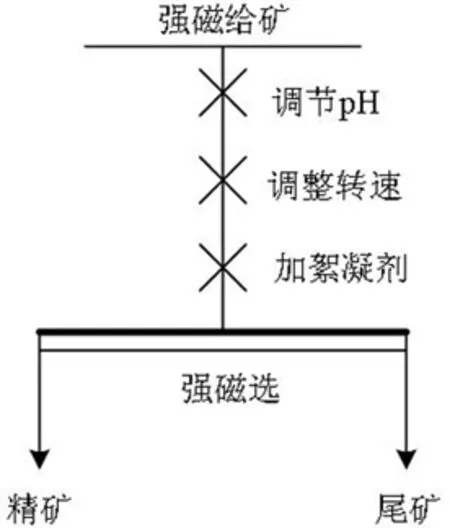

(3)絮凝—强磁分选试验:使用多功能浸出搅拌机(XJT-Ⅱ)对试样进行调浆,矿浆质量浓度为30%,高速搅拌5 min,使矿物颗粒充分分散,然后调节搅拌转速及矿浆pH值搅拌5 min后加入一定量的药剂,继续搅拌5 min使细粒矿物絮凝。调节高梯度强磁选机冲次、排水量及背景磁场强度等操作条件后,将矿浆均匀给入磁选机进行选别,所得磁选精矿和尾矿烘干制样后进行化验。絮凝-强磁分选试验原则流程图如图2所示。

图2 絮凝-强磁选试验原则流程

1.3 选矿试验指标评价方法

为了合理评价选矿试验效果,引入选矿效率作为选矿试验指标的评价依据。其公式如下[12]:

(1)

式中:E—选矿效率;ε—回收率;γ—精矿产率;α—原矿品位;βm—单矿物理论铁品位。

2 试验结果与讨论

2.1 赤铁矿及石英单矿物团聚-沉降性能研究

2.1.1 药剂种类及用量对赤铁矿及石英单矿物絮凝-沉降性能的影响

淀粉由于具有来源广和绿色环保的特点,同时其分子结构中含有大量亲水性羟基官能团,因此通常作为铁矿反浮选抑制剂使用,聚丙烯酰胺由于具有良好的絮凝效果,通常作为絮凝剂用于矿浆浓密和污水处理中。但是由于未经改性处理的天然淀粉和聚丙烯酰胺其选择性较差,在矿物的絮凝分选工艺中导致大量脉石矿物的夹杂,反而恶化分选效果。本研究首先通过醚化反应和水解反应分别在淀粉和聚丙烯胺两种药剂分子结构中引入羧基和羧甲基活性官能团,羧基和羧甲基可以通过氢键吸附和形成羟基铁配体的形式选择性吸附于铁矿物表面上,从而改善药剂选择性和絮凝性能。进一步通过矿物沉降性能来表征矿物的絮凝效果,在赤铁矿和石英两种单矿物的絮凝-沉降试验中研究了玉米淀粉、改性聚丙烯酰胺(HPM)以及改性木薯淀粉(DLZ)等不同种类药剂及其用量、矿浆pH值以及搅拌转速等因素对矿物絮凝体沉降特征的影响。

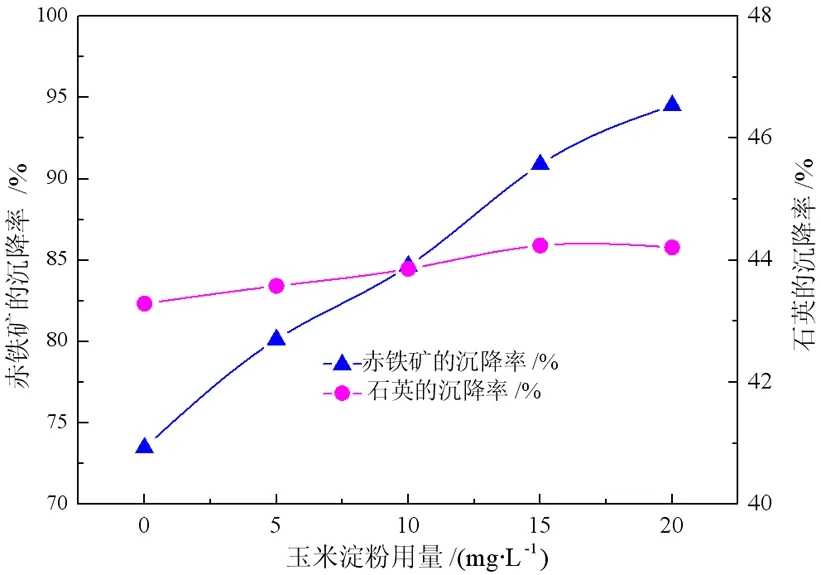

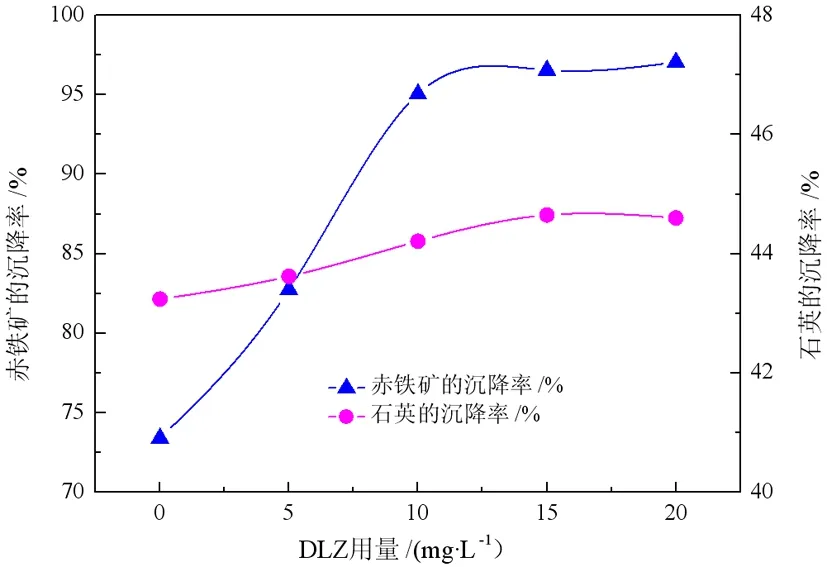

首先分别考察了几种药剂体系下不同药剂用量对赤铁矿和石英两种单矿物絮凝-沉降性能的影响,其试验结果分别如图3~图5所示。

图3 玉米淀粉用量对赤铁矿和石英絮凝-沉降性能的影响

图4 HPM用量对赤铁矿和石英团聚沉降性能的影响

图5 DLZ用量对赤铁矿和石英絮凝沉降性能的影响

由图3~图5试验结果可知,随着药剂用量的增加,赤铁矿的沉降率逐渐增大,但增大趋势逐渐减缓,最后趋于稳定;石英的沉降率略有增加但变化幅度较小,基本维持在44.00%左右。由于玉米淀粉中直链淀粉含量较多,其分子量较小,而木薯淀粉主要以支链淀粉为主,其药剂分子量较大,对微细粒赤铁矿具有较好的絮凝效果,因此当药剂用量相近时,赤铁矿的沉降率在玉米淀粉体系中低于改性木薯淀粉;由于聚丙烯酰胺药剂基体本身具有较强的絮凝性能,因此改性聚丙烯酰胺HPM在药剂用量较少时即可使赤铁矿团聚从而具有较高的沉降率,但是由于聚丙烯酰胺的选择性较差,导致石英的沉降率有所增加,此外,在后续实际矿石体系分选过程中该药剂会导致大量微细粒石英夹杂,显著降低了磁选精矿品位,分选指标较差。因此,选取改性木薯淀粉作为添加药剂。

2.1.2 矿浆pH值对赤铁矿及石英单矿物絮凝-沉降性能的影响

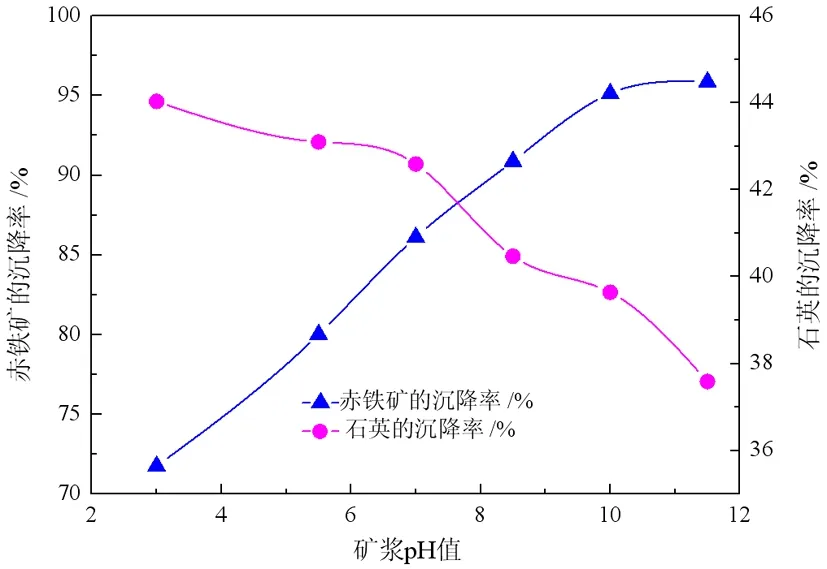

矿浆pH值会显著影响矿物颗粒表面的荷电性能,进而影响药剂在矿物表面的吸附以及矿物颗粒的分散及絮凝行为,以改性木薯淀粉DLZ为絮凝剂,进一步考察了矿浆pH值对赤铁矿及石英单矿物絮凝-沉降性能的影响,其结果如图6所示。

图6 矿浆pH值对赤铁矿和石英絮凝-沉降性能的影响

由图6可知,在酸性条件下,赤铁矿沉降率较低,改性木薯淀粉DLZ对赤铁矿的絮凝效果被恶化,而随着矿浆pH值的增大,赤铁矿的沉降率逐渐增大,药剂对赤铁矿的絮凝效果加强,在矿浆pH值为10.0时,絮凝效果最好,此时赤铁矿的沉降率达到95.07%。对于石英单矿物,随着矿浆pH值的增大,其沉降率逐渐减小,这是因为随着矿浆pH值的增大,石英表面的电负性逐渐增大,颗粒之间的斥力逐渐增大,从而导致石英的分散行为增强,同时由于淀粉对石英矿物的絮凝性能较差,所以石英的沉降率会随着矿浆pH值的增大而逐渐减小。

2.1.3 搅拌转速对赤铁矿及石英单矿物絮凝-沉降性能的影响

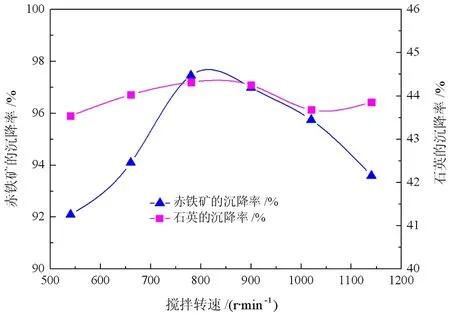

一定强度的搅拌动能输入将有助于提高矿物颗粒的碰撞几率及药剂在矿物表面上的吸附,因此以改性木薯淀粉DLZ为絮凝剂,进一步考察了搅拌转速对赤铁矿及石英单矿物絮凝-沉降性能的影响,其结果如图7所示。

图7 搅拌转速对赤铁矿和石英絮凝-沉降性能的影响

由图7可知,DLZ对赤铁矿的絮凝性能受搅拌转速的影响较大,随着搅拌转速由540 r/min增大到780 r/min时,赤铁矿的沉降率逐渐增大,在搅拌转速为780 r/min时,沉降率增大到最大值97.74%,再增大搅拌转速,赤铁矿的絮凝沉降率开始减小;与赤铁矿相比,石英的沉降率随搅拌转速变化不明显。由此说明,在一定的搅拌强度范围内,搅拌强度的增加,有利于提高赤铁矿颗粒间的碰撞,从而促进絮团的形成和增大;由于絮团结构强度较低,当搅拌强度超过此范围时,继续增大搅拌强度,形成的絮团就会被强烈的机械搅拌所破坏,不利于絮团的形成。由于药剂对石英颗粒的絮凝性能能较差,因此改变搅拌强度对石英颗粒沉降率影响不大。

2.2 微细粒弱磁性铁矿絮凝-磁选试验研究

以东鞍山烧结厂强磁选给矿为试验原料,在单矿物絮凝-沉降试验研究基础上,通过絮凝调浆-高梯度强磁选试验,进一步考察了药剂种类及用量、搅拌转速、搅拌时间及矿浆pH值等因素对微细粒弱磁性铁矿物絮凝-分选指标的影响,以确定适宜的絮凝操作条件,为微细粒弱磁性铁矿资源的开发利用提供试验依据。

2.2.1 药剂种类及用量对微细粒弱磁性铁矿物絮凝-磁选指标的影响

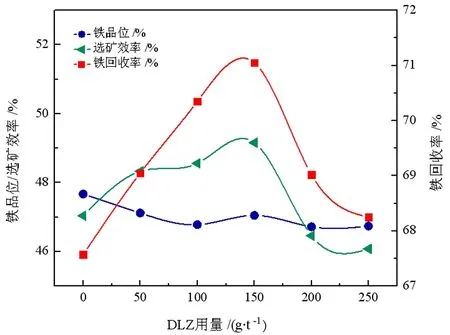

首先分别考察了玉米淀粉、改性聚丙烯酰胺(HPM)和改性木薯淀粉(DLZ)三种药剂的用量对细粒弱磁性铁矿絮凝-强磁分选指标的影响。在搅拌矿浆质量浓度为30%,调节矿浆pH值为10.0,在高搅拌强度下搅拌5 min后,降低搅拌转速至900 r/min,然后分别加入三种药剂,搅拌5 min后进行强磁选,磁选时调节磁选机冲程为11.4 mm,冲次为180次/min,磁选机排水量140 mL/s,磁选背景场强为0.9 T,磁介质采用2mm直径、填充率为13%的圆棒介质条件下,根据试验需要调节药剂用量,其结果分别如图8~图10所示。

图10 DLZ用量对分选指标的影响

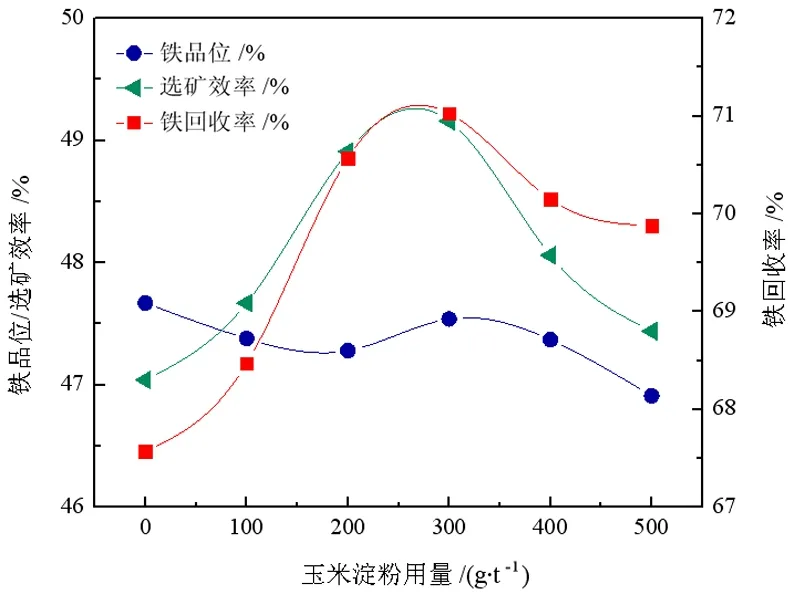

图8 玉米淀粉用量对分选指标的影响

由图8可知,随着玉米淀粉用量由0 g/t逐渐增加至300 g/t,磁选精矿铁回收率和选矿效率逐渐增加,磁选精矿铁品位略有下降,当药剂用量为300 g/t时,磁选精矿铁品位为47.54%,铁回收率为71.03%,选矿效率为49.16%,与不添加药剂相比,其磁选精矿铁品位变化不大,提高了3.46个百分点,选矿效率提高了2.12个百分点。继续增加玉米淀粉用量,铁回收率和选矿效率逐渐下降。因此适宜的玉米淀粉用量为300 g/t。

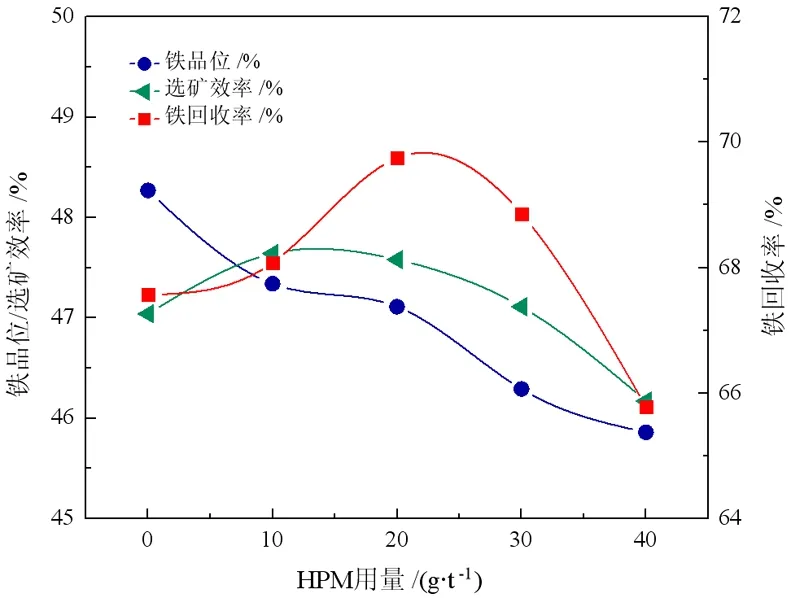

由图9可知,随着HPM用量由0 g/t逐渐增加至20 g/t,铁回收率逐渐增大,继续增加HPM用量,选矿指标逐渐下降;由于HPM药剂选择性较差同时具有较强的絮凝性能,使得絮团中脉石矿物增加,导致磁选精矿铁品位随着药剂用量的增加磁选精矿铁品位逐渐降低,分选指标较差。

图9 HPM用量对分选指标的影响

由图10可知,随着DLZ用量由0 g/t逐渐增加至150 g/t,选矿效率和铁回收率逐渐增加,铁品位略有下降。当DLZ用量为150 g/t时,此时磁选精矿铁品位为47.05%,铁回收率为71.05%,选矿效率为48.86%,与不添加药剂相比,其磁选精矿铁品位降低了0.52个百分点,铁回收率提高了3.48个百分点,选矿效率提高了2.12个百分点,继续增加用量,铁回收率和选矿效率逐渐下降。即适宜的DLZ用量为150 g/t。

2.2.2 搅拌条件对微细粒弱磁性铁矿物絮凝-磁选指标的影响

进一步以DLZ为添加药剂,分别考察了搅拌转速、搅拌时间和矿浆pH值等搅拌条件变化对分选指标的影响,其结果分别如图11、图12和图13所示。

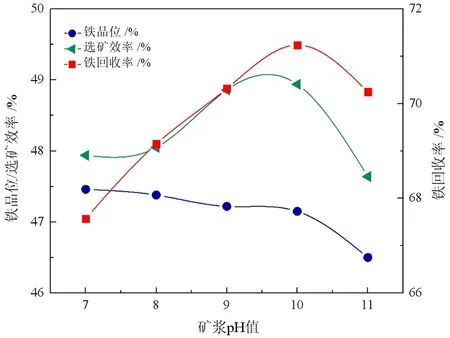

图13 矿浆pH值对分选指标的影响

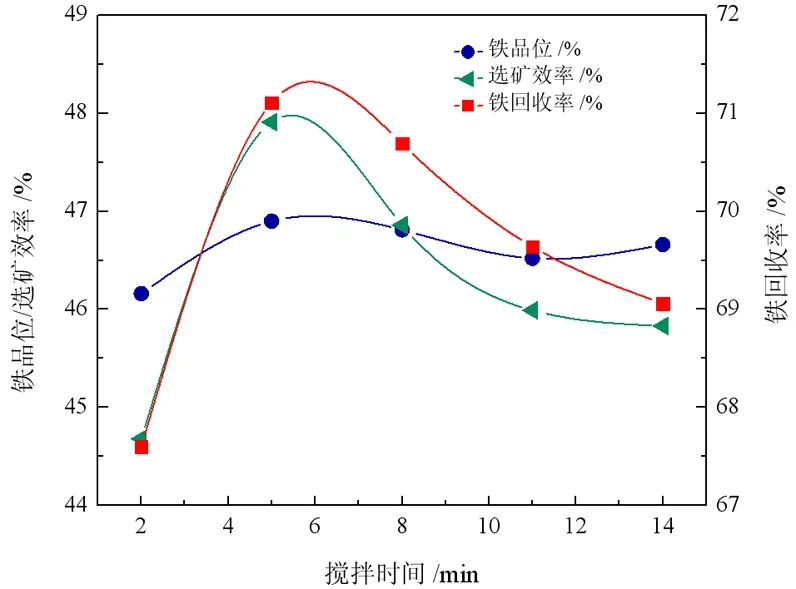

图12 搅拌时间对分选指标的影响

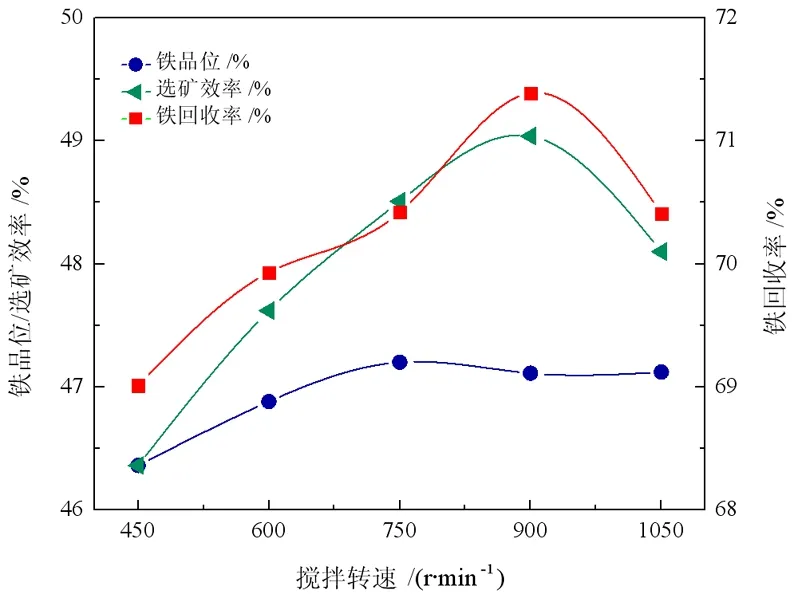

图11 搅拌转速对分选指标的影响

由图11可知,随着絮凝搅拌转速由450 r/min增加至900 r/min时,分选指标逐渐增加。当搅拌转速为900 r/min时,此时磁选精矿铁品位为47.41%,铁回收率为71.39%,选矿效率为49.04%,继续提高搅拌强度,铁回收率和选矿效率逐渐下降。即适宜的搅拌转速为900 r/min。

由图12可知,随着絮凝搅拌时间由2 min延长至5min时,分选指标逐渐增加,当搅拌时间为5 min时,此时磁选精矿铁品位为46.90%,铁回收率为71.11%,选矿效率为47.91%,继续增加搅拌时间,铁回收率逐渐下降。即添加完药剂后适宜的搅拌时间为5 min。

由图13可知,随着矿浆pH值由7.0增加至10.0时,磁选精矿铁品位略有下降,铁回收率和选矿效率逐渐增加。当矿浆pH值为10.0时,磁选精矿铁品位为47.15%,铁回收率为71.24%,选矿效率为49.20%,继续增加矿浆pH值,分选指标逐渐下降。适宜的矿浆pH值为10.0。

根据以上试验结果,固定强磁选作业操作参数相同的条件下,对比了常规强磁选工艺和絮凝-强磁选工艺分选指标的差异,其分选结果如表5所示。

表5 常规强磁选工艺和絮凝-强磁选工艺分选指标对比

基于以上试验结果,以DLZ为絮凝剂在适宜的搅拌条件下,可获得磁选精矿铁品位47.15%,铁回收率71.24%的分选指标,与不添加药剂相比,其磁选精矿铁品位下降了0.52个百分点,铁回收率增加了3.67个百分点,选矿效率增加了1.54个百分点。

3 结论

(1)该样品中TFe含量为28.37%,其中FeO的含量为4.15%,SiO2含量较高为55.51%,其他元素含量较少;该样品中金属矿物主要为赤铁矿,含量为35.16%,其次为少量磁铁矿和褐铁矿,含量分别为1.85%和0.79%。另外根据铁物相分析结果,铁主要赋存在赤(褐)铁矿、碳酸铁、磁铁矿和硫化铁中。样品粒度微细,-38 μm粒级中铁的分布率高达87.33%。

(2)单矿物絮凝-沉降试验结果表明,改性木薯淀粉(DLZ)对于赤铁矿具有较好的选择性絮凝效果。随着药剂用量的增加,三种药剂对赤铁矿的絮凝效果增强,沉降率逐渐增大,而对石英的絮凝效果较差,沉降率变化不明显;随着矿浆pH值的增大,由于静电吸附和氢键吸附赤铁矿沉降率逐渐增加,而由于静电排斥作用,药剂在石英表面的吸附量下降,同时石英颗粒间的排斥作用增强,石英的沉降率逐渐减小;随着搅拌转速的增加,赤铁矿的沉降率呈现出先增加后降低的趋势,适宜搅拌强度有利于提高赤铁矿颗粒间的碰撞,从而促进絮团的形成和长大,沉降率增加;当搅拌转速过高时,形成的絮团就会被强烈的机械搅拌所破坏,沉降率反而下降。

(3)强磁选给矿样品絮凝-磁选试验结果表明,随着几种药剂用量的增加,磁选精矿铁回收率和选矿效率均先增大后减小。与其它两种药剂相比,改性木薯淀粉 (DLZ)由于含有支链淀粉结构和较多活性基团,因此分选指标较好。通过考察絮凝作业搅拌转速、搅拌时间及矿浆pH值等因素对分选指标的影响,确定适宜的搅拌转速为900 r/min,搅拌时间为5 min,矿浆pH值为10.0,与常规强磁选工艺相比,在适宜条件下,其磁选精矿铁品位下降了0.52个百分点,而铁回收率增加了3.67个百分点,选矿效率增加了1.54个百分点。