可陶瓷化硅橡胶的制备及性能研究

2021-06-10徐康林阮康杰马寒冰

徐康林,阮康杰,马寒冰

(1.四川东材科技集团股份有限公司,四川 绵阳 621000; 2.西南科技大学材料科学与工程学院,四川 绵阳 621010)

可陶瓷化硅橡胶是一种新型的防火材料,在室温环境下具有优良的力学性能和耐腐蚀性,在火焰环境或高温环境下,可以形成具有强度的陶瓷体[1],广泛应用于装修材料、安全电缆以及特殊环境。陶瓷化硅橡胶的制备主要是在硅橡胶中添加一些补强剂、成瓷粉体和阻燃剂,如白炭黑[2-3]、云母[4]、硅灰石[5]、玻璃粉[6]、硼酸等。在高温环境下,硅橡胶分解产生的二氧化硅残渣,可以与无机填料发生共晶反应,随着温度升高,最终通过桥连作用,形成具有一定强度的陶瓷体。曾浩等人[7]通过添加玻璃粉和阻燃剂氢氧化镁、氢氧化铝等,采用过氧化物硫化,制备了兼具阻燃和耐火性能的陶瓷化硅橡胶材料。ZHANG等人[8]以乙烯基硅橡胶为基体,通过添加高岭土和硼酸锌,制备了陶瓷化硅橡胶。

许多研究者选择使用过氧化物作为硫化剂进行交联反应,但过氧化物硫化剂只能起到交联的作用,同时所制得的橡胶品会有一些异味。本实验选择铂金催化剂作为硫化剂,一方面可以通过硅氢加成反应[9-10]制得硅橡胶三维网络结构,从而获得较高的力学性能,另一方面,铂金催化剂本身具有一定的阻燃作用,可以提高材料的阻燃性能,减少阻燃填料的使用。为了获得更好的配方以供日后研究,本文设计了L16(45)正交实验,探究了白炭黑、硅灰石、云母、硼酸锌、铂金催化剂等因素对陶瓷化硅橡胶性能的影响,并得到了最优配方。

图1 硅氢加成反应式Fig.1 hydrosilylation reaction

1 实验部分

1.1 实验药品及仪器

甲基乙烯基硅橡胶(乙烯基含量0.16%,分子量62000g·mol-1),白炭黑(粒径15nm),硅灰石(粒径19μm),云母,硼酸锌,铂金催化剂(3000×10-6),羟基硅油(黏度3000cs),含氢硅油。

SU-70B型密炼机,401型开炼机,406型平板硫化机,7C7C-12型马弗炉,104C型微型控制电子万能测验机。

1.2 配方设计

1.2.1 基本配方

本次实验选择甲基乙烯基硅橡胶(MVQ)为基体,羟基硅油为结构化控制剂,铂金催化剂为硫化剂,含氢硅油为交联剂,基本配方如表1所示。

1.2.2 正交表设计

无机填料包括白炭黑(A)、硅灰石(B)、云母(C)以及硼酸锌(D),100g无机填料/100g MVQ。根据各因素所占无机填料的相对份数,计算出各自的用量。各实验因素如表2所示

表2 正交实验条件Table 2 Orthogonal test condition

1.2.3 混炼胶的制备

先将甲基乙烯基硅橡胶在密炼机内进行密炼,待扭矩稳定后,依次加入成瓷填料和结构化控制剂,密炼温度和转速分别为85℃和150 r·min-1,混炼30min以使填料与胶体混合均匀。

1.2.4 硅橡胶硫化成型

将制得的混炼胶放入开炼机里,调整辊间距,加入适量的铂金催化剂和交联剂,开炼10min后薄通出片,放入模具里进行硫化。硫化过程分为两段,在平板硫化机里进行第一阶段的硫化,硫化温度150℃,硫化压力10MPa。10min后取出放置于烘箱中进行二段硫化,温度180℃,2h后取出。

1.2.5 陶瓷化硅橡胶的制备

将硫化后的橡胶片裁剪成适当尺寸,放入马弗炉内,以10℃·min-1的升温速度快速升温至600℃后保温30 min。降温后取出即得到具有坚硬外壳的陶瓷体。

1.3 测试与表征

对陶瓷化前的硅橡胶进行力学性能测试和阻燃性能测试。根据GB/T 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》,用裁刀将橡胶片裁剪成哑铃型样条。根据GB/T 10707-2008《橡胶燃烧性能的测定》,裁剪出100 mm×6.5 mm×3 mm样条,进行极限氧指数测定。对陶瓷化后的硅橡胶材料进行力学性能测试,根据GB/T6569-2006《精细陶瓷弯曲强度实验方法》,进行三点弯曲测试,样条尺寸为50 mm×4 mm×3 mm。

2 结果与讨论

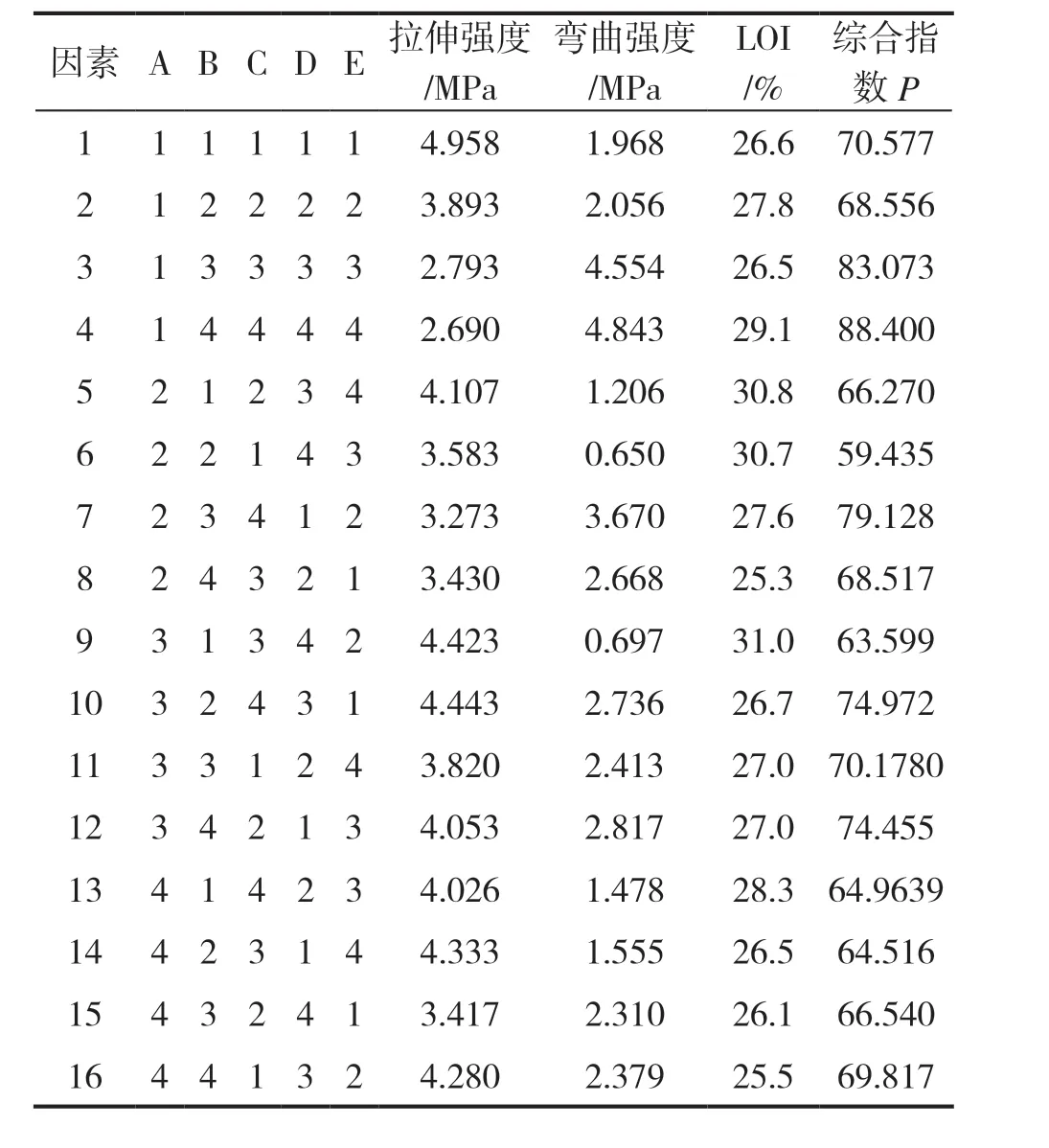

对于陶瓷化硅橡胶,一般更看重它的成瓷性能和阻燃性能。通过不同性能指标的权重计算,最终对陶瓷化硅橡胶的使用性能进行综合分析,其中拉伸性能的权值为20,阻燃性能的权值为40,弯曲性能的权值为40。根据式(1)计算综合指数P,正交实验表及结果见表3。

表3 正交实验结果Table 3 The results of orthogonal experiment

其中Pi为第i个实验的综合指标值;TSi为第i个实验的拉伸强度;TSmax为最大拉伸强度;σf为第i个实验的弯曲强度;σfmax为最大弯曲强度;LOIi为第i个实验的极限氧指数值;LOImax为最大极限氧指数值。

图2 陶瓷化硅橡胶的性能Fig.2 The properties of ceramic silicone rubber

图3 不同的水平因素对考核指标均值的影响Fig.3 The influence of different level factors on the mean value of assessment indexes

2.1 拉伸强度TS的影响

不同配方的陶瓷化硅橡胶的拉伸强度如图2(a)所示。以拉伸强度为考核指标,进行极差分析和方差分析,结果见图3(a)和表4。影响因素的顺序为:B>A>D>C>E,最优组合为B1A3D1C1E1。此时B为20份,A为30份,D为3份,C为3份,E为0.05g。

表4 拉伸强度的方差分析结果Table 4 The Results of variance analysis of tensile strength

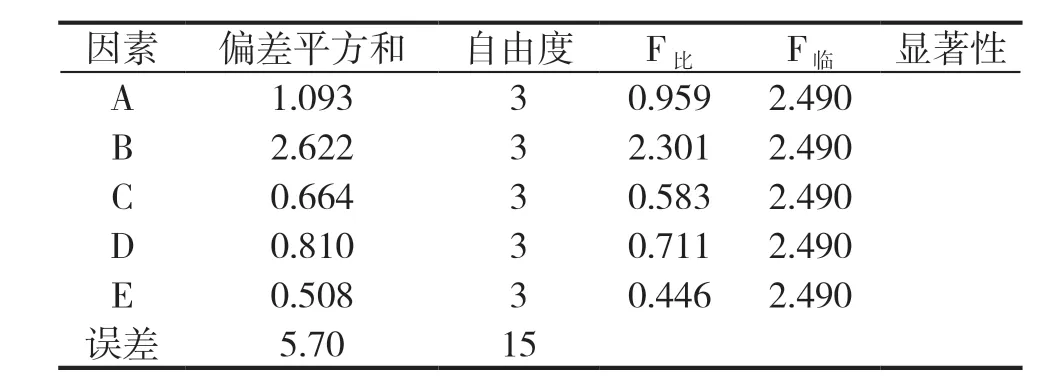

2.2 弯曲强度σf的影响

不同配方的陶瓷化硅橡胶的弯曲强度如图2(b)所示。以弯曲强度为考核指标,进行极差分析和方差分析,结果见图3(b)和表5。影响因素的顺序为:B>A>C>D>E,,同时B因素对弯曲强度的影响具有显著性。最优组合为B4A1C4D3E4,B为50份,A为20份,C为12份,D为9份,E为0.2g。

表5 弯曲强度的方差分析结果Table 5 The results of variance analysis of bending strength

2.3 极限氧指数LOI的影响

不同配方的陶瓷化硅橡胶极限氧指数如图2(c)所示。以氧指数浓度为考核指标,进行极差分析和方差分析,结果见图3(c)和表6。影响因素的顺序为:B>D>E>A>C。最优组合为B1D4E4A2C4,B为20份,D为12份,E为0.2g,A为25份,C为12份。

表6 极限氧指数的方差分析结果Table 6 The Results of variance analysis of limit oxygen index

2.4 综合性能分析

陶瓷化硅橡胶在室温状态下具有橡胶共有的特性,但在特殊环境下,阻燃性能和陶瓷化后的力学强度非常重要,需要对其综合性能进行分析。不同配方的陶瓷化硅橡胶的综合指数如图2(d)所示。以综合指数为考核指标,进行极差分析和方差分析,结果见图3(d)和表7。影响因素的顺序为:A>B>C>D>E,其中最优组合为A1B4C4D3E4,A为20份,B为50份,C为12份,D为9份,E为0.2g。

表7 综合性能方差分析结果Table 7 The Results of variance analysis of combination property

3 结论

对正交表进行分析,可得出影响陶瓷化硅橡胶拉伸强度的因素顺序为:硅灰石>白炭黑>硼酸锌>云母>铂金催化剂;影响弯曲强度的因素顺序为:硅灰石>白炭黑>云母>硼酸锌>铂金催化剂;影响极限氧指数的因素顺序为:硅灰石>硼酸锌>铂金催化剂>白炭黑>云母;影响综合指数的因素顺序为:白炭黑>硅灰石>云母>硼酸锌>铂金催化剂。

在最佳配方下制得的陶瓷化硅橡胶,其拉伸强度为2.69MPa,600℃下陶瓷体的弯曲强度为4.843MPa,极限氧指数值为29.1%。根据正交表结果得到的最优配方为:白炭黑20份,硅灰石50份,云母12份,硼酸锌9份,铂金催化剂0.2g。