无缝线路钢轨实际锁定轨温超声法测量研究

2021-06-10岳国军

岳国军

(中国铁路北京局集团有限公司 唐山工务段,河北 唐山 064000)

无缝线路在带来社会发展和出行便利的同时,仍然存在着许多隐患。这种隐患主要来源于钢轨的内部应力,钢轨内部拉应力过大或者压应力过大都会出现问题,比如断轨、胀轨、裂纹及疲劳等[1-2],往往会导致交通事故的发生,造成极大损失。产生钢轨内应力的因素一般有3种,残余应力、温度应力和工作应力,其中温度应力的影响尤为重要[3-4],在长时间温度积累的过程中,温度应力会对钢轨内部造成十分严重的影响。由此需要对钢轨的内部温度应力与线路的实际锁定轨温进行定时检测与排查,以维护钢轨安全,减少线路事故的发生。

目前铁路系统大多采用观测桩等传统方法对钢轨的锁定轨温进行测定[5-7],但这些方法作业人员数量多,耗时长,受人为影响较大,费时费力。为能够实现无缝线路实际锁定轨温的准确快速测量,新的方法不断出现[8-9]。基于超声无损检测声弹性原理,分析固定声程内声时差的变化,进而得到钢轨应力值,利用温度应力、实时轨温和设计锁定轨温的关系,计算实际锁定轨温。搭建多通道超声波钢轨应力检测系统,对钢轨实施压载试验,确定理想的检测频率与位置。在现场选定一段试验线进行温度应力超声法与应变片测试对比研究,获取了温度应力与超声测量值的对应关系。最后开展超声法在现场的测试与验证,结果表明测量值与实际情况相符,满足锁定轨温准确快速测量的工程需要。

1 实际锁定轨温超声测量原理

1.1 超声波钢轨应力检测理论

声弹性理论研究弹性波传播速度与应力之间的关系,是超声法应力检测的主要依据。钢轨材质满足声弹性效应的4个基本假设,因此可以利用声速的变化计算出钢轨应力的大小[10]。通过纵波、横波、导波等不同模式超声波对不同应力状态钢轨的敏感度分析可得,选择一发一收斜入射方式在钢轨次表面产生临界折射纵波(Lcr波)最利于钢轨的应力检测[11-12]。

在零应力条件下,超声Lcr波在零应力钢轨中的传播速度表示为

(1)

式中,ρ0为钢轨密度;λ和μ为钢轨二阶弹性常数。

沿着应力方向传播的Lcr波声速与应力之间的关系[13]

(2)

式中,vl为钢轨受应力状态时Lcr波声速;l和m为钢轨三阶弹性常数;σ为应力值。

式(1)和式(2)结合,可得

(3)

式中,k为声弹性系数[14]。

(4)

由此推出,Lcr波传播速度的变化值与应力变化值的关系

(5)

式中,dσ为应力的改变量;dvl为Lcr波速度的改变量。

由式(5)可得,超声Lcr波沿着应力方向传播的声速变化与应力变化量成对应关系,在一定条件下标定出钢轨零应力声速,通过测量服役钢轨的实际声速,就可以计算出钢轨在声传播方向上的应力大小。

考虑到在温差较大时钢轨弹性常数也会发生变化,导致对应力检测结果产生干扰,可采取分温度段标定的办法,在现场采集轨温并调取钢轨该温度下最接近的零应力波形库数据,通过相应的误差修正和现场拟合,最终计算得到钢轨应力。

1.2 锁定轨温的超声测量

根据测标法基本原理,t时刻钢轨的实际锁定轨温[15]

(6)

式中,TR为t时刻钢轨温度;σL为钢轨纵向应力;E=2.1×105MPa(钢轨的弹性模量);α=11.8με/℃(钢轨的热膨胀系数)。

但在具体测量时,一般需要对应变值清零,并记录清零时刻t0的轨温T0。在t时刻实际锁定轨温发生的变化量

(7)

则t时刻实际锁定轨温

TN=TN0+ΔT

(8)

式中,TN0为清零时刻t0时的锁定轨温,通常为线路的设计锁定轨温,是记录存档的已知量。

2 检测系统的搭建与钢轨压载试验

2.1 多通道钢轨应力超声波检测系统

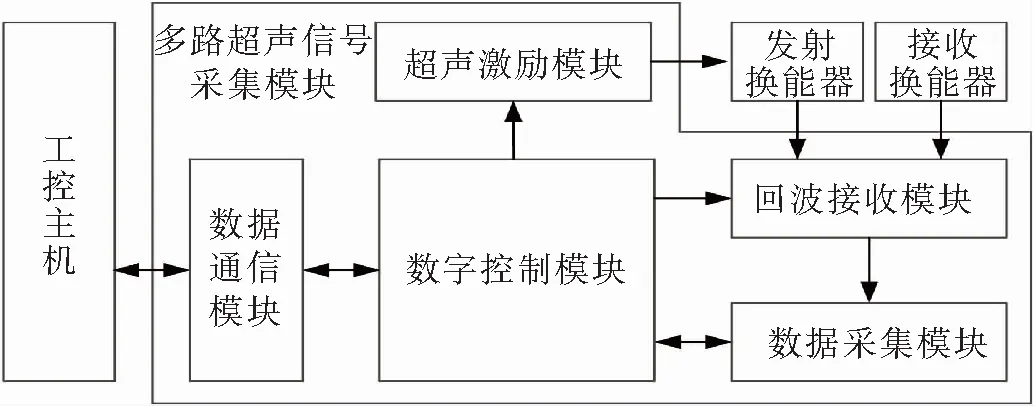

多通道钢轨应力超声波检测系统的组成如图1所示,其核心包括:工控主机、多路超声信号采集模块、钢轨应力检测探头、轨温传感器和采集模块、外围设备(如定位块、信号传输线、耦合剂等)以及应力解算与标定软件。

图1 多通道钢轨应力超声波检测系统组成框图

多路超声信号采集模块的组成如图2所示,其超声激励模块能产生9路信号,用于同时检测钢轨不同位置的应力状态。每路发射换能器以一定的入射角度将超声波入射到钢轨内,使得钢轨次表面激励出Lcr波并传播一定距离,之后每路接收换能器检测到Lcr波信号并将其传回超声信号采集模块,工控主机调取每路Lcr波接收信号,通过应力解算软件求解得到钢轨应力值。

图2 多路超声信号采集模块组成原理图

2.2 检测探头频率及理想检测点确定

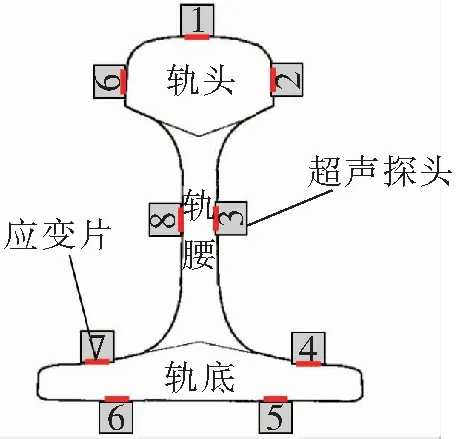

为研究不同频率探头检测钢轨应力的可行性,采用一截600 mm长、U75V材质的60型钢轨分别对5、4、2.5、1.5、1 MHz共5种频率的探头进行试验,寻找最佳效果探头的频率及理想检测点。图3为超声探头与应变片测试位置图。图4为超声与应变片应力检测试验现场。

图3 超声探头与应变片的布置

图4 超声与应变片应力检测试验现场

根据华北平原的温差特性,以线路锁定轨温27 ℃为零应力,夏天钢轨温度最高零上80 ℃、冬天钢轨温度最低零下30 ℃计算,钢轨最大的温差载荷为120 t。试验时给出一定余量,最大加载力选择180 t。力加载方向为沿钢轨纵向,加载吨位以每20 t为一个步进,直至加载到最大吨位后卸载,以此模拟不同温差条件。钢轨9个点分别采用应变片、超声波及理论计算得出应力值。各点各载荷力的超声应变偏差率

(9)

式中,σu为超声检测应力值;σy为应变片测量应力值。

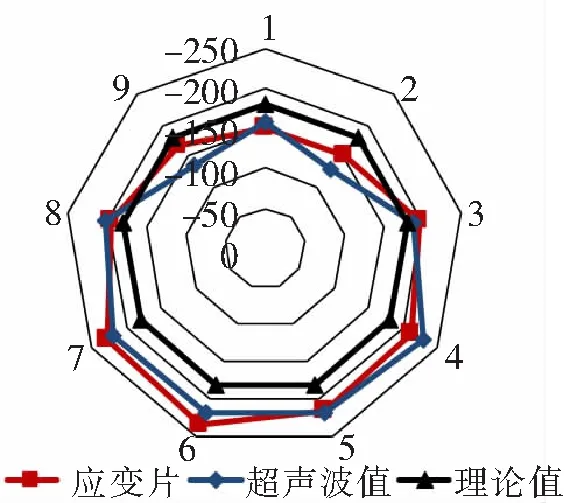

通过对比偏差率可得,超声探头频率2.5 MHz时,其检测结果与应变片测量值偏差最小,说明该频率段最适合钢轨纵向应力的检测。钢轨轨顶位置能反映钢轨的受力状态,试验效果较为理想,且工况条件下轨顶位置满足测试要求。图5为加载力140 t时,采用2.5 MHz超声探头检测3次平均后各测点测量的应力值分布网状图。图6为0~180 t加载过程中各点超声应力测量值。

图5 140 t时各点应力值(单位:MPa)

试验中还发现,对称布置点的测量值不一定相同,如图5中2、9及5、6对称测点的应力值存在较为明显差异,其主要原因是钢轨压载面并不是绝对的平面,可能在截断后由于残余应力的释放造成微小翘曲,导致压载偏心,产生一定的应力梯度,而应变片法和超声法测量的是钢轨表面和次表面应力,由此造成了对称点测量数据的不同。

3 温度应力超声与应变片测试对比分析

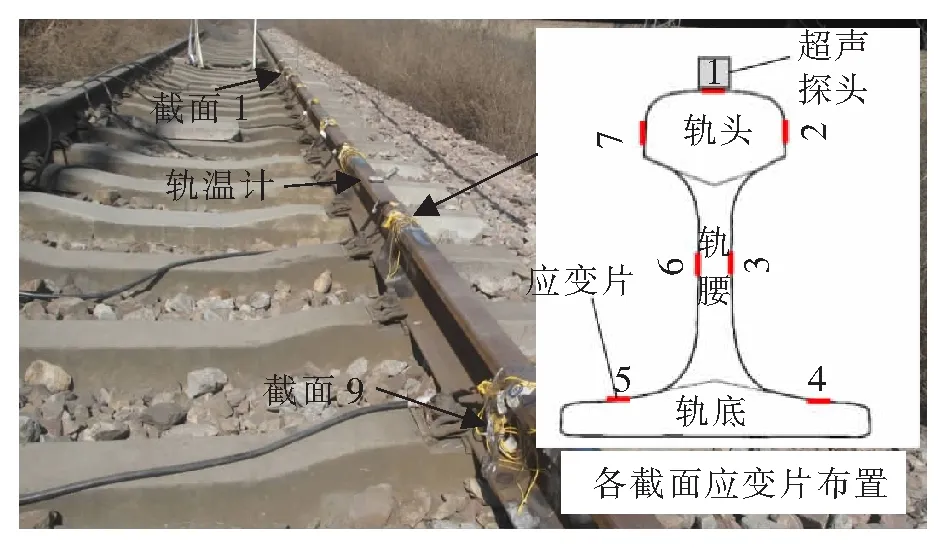

依据工务段提供的可供测试线路,选取一段500 m无缝线路直线段(设计锁定轨温为27 ℃)开展温度应力超声法与应变片测试对比研究,以验证无缝线路钢轨温度应力超声检测的可行性并取得相关测试参数,为实际应用提供数据支持。

图7 试验线路截面的选取及各截面应变片布置

在试验段内,选取9个截面,每个截面分别在轨顶、轨顶侧面、轨腰及轨底选取7个测试位置,如图7所示。采用温度自补偿应变片和补偿块法测量钢轨受约束未能产生的应变。应变片测试为连续不间断自动采集方法,每秒采集一次。利用多通道钢轨应力超声波检测系统检测各截面轨顶温度应力。根据轨温计显示的轨道温度变化,完整测试每天从低温到高温,再到低温完整的温度变化过程。轨温每变化1 ℃超声检测一次。

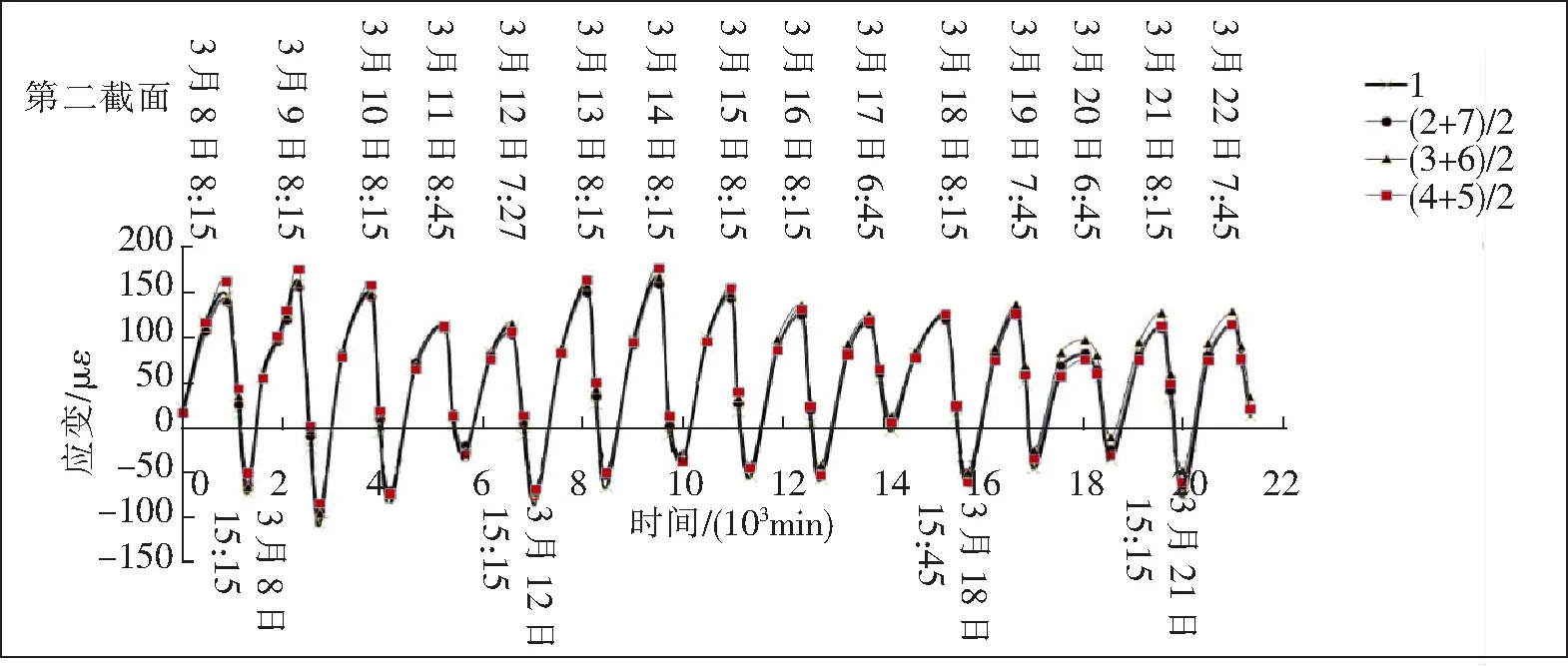

从应变片随时间变化特征看,各截面的各测点应变每天的变化遵循相同规律,即在早上5点到8点之间应变值达到受拉最大值,表示钢轨温度应力受拉达到最大;而下午2点到5点之间,应变值达到受压最大值,表示钢轨温度应力受压达到最大。图8为截面2的应变片应变随时间变化情况。

图8 截面2应变片应变随时间变化图(对各对称测点取均值)

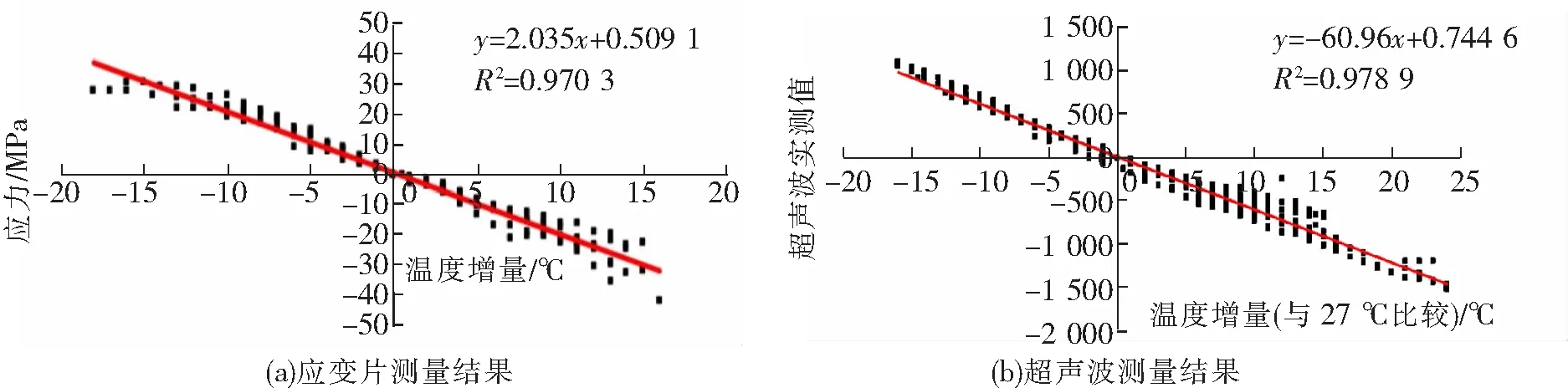

以27 ℃的锁定轨温为零应力点,横坐标为温度增量(轨温高于27 ℃为正,低于27 ℃为负),纵坐标为温度应力,绘出因温度增减所引起的温度应力变化曲线。图9分别为截面2应变片与超声测的温度应力变化散点图及拟合曲线。通过对比分析可得,2种方法均表现出较强的线性关系,可通过超声测量值反映出钢轨实际温度应力状态。

图9 截面2温度应力随温度变化散点图及拟合曲线

4 实际锁定轨温超声法测量的现场验证

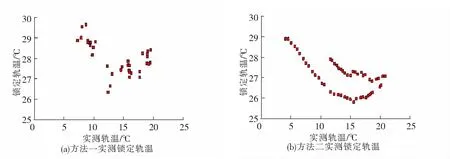

选取新建的石家庄到济南客运专线石家庄东站作为测试现场,石济线设计锁定轨温28 ℃。在车站开通前,采用超声法实测站内锁轨温度,图10为现场测试图片。测量采用2种方法:方法一是测点分布在一定区域,选取不同位置进行测试;方法二是测点固定在某一位置,进行不同温度下测试。第一种方法测量位置为K19 km+100 m到K19 km+180 m,每隔10 m选取上行左、右股和下行左、右股4个位置,图11(a)为其测量结果。第二种方法测试位置为K19 km+190 m处下行右股道,图11(b)为其测量结果。

图10 东站锁定轨温超声法现场测量

图11 东站锁定轨温超声法现场测量数据

从数据结果来看,方法一测量的平均值为27.6 ℃,方法二为27.2 ℃。2种方法实测的锁定轨温变化范围均在28 ℃附近,误差不超过±1.5 ℃,验证了超声法实际锁定轨温测量的准确性可以满足工程需要。

5 结语

伴随我国铁路的高速发展,铁路无缝线路里程日益增加,以锁定轨温为重要参数的线路维护与维修任务日益繁重,人力、物力、财力的投入日益加大,如何打破传统检测锁定轨温的方法,实现无缝线路实际锁定轨温准确快速测量,减少成本支出成为铁路工务部门迫切需要解决的问题。基于此,将超声Lcr波应用到无缝线路实际锁定轨温的检测中,通过理论分析、试验数据拟合与参数提取,最终实现了钢轨锁定轨温的快速无损检测。每测点检测时间1~2 min,不需拆除扣件或者埋设观测桩,现场1~2人即可完成检测任务,检测误差小,应用效果良好,为解决实际锁定轨温测量的问题提供了新方案。