基于颗粒效应的活塞环-缸套润滑特性研究

2021-06-10王永强刘宇阳于姝雯卢熙群马旋

王永强, 刘宇阳, 于姝雯, 卢熙群, 马旋

(1.哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001;2.中国船舶及海洋工程设计研究院, 上海 200011)

内燃机目前仍然是陆地和海上交通运输及发电的主要动力源。由于人们节能环保意识的提高以及内燃机高可靠性需求的增加,对摩擦磨损提出了更高的要求。固体颗粒杂质进入活塞环-缸套后,会改变润滑状态,可能发生异常磨损和润滑失效甚至是严重故障。所以,对活塞环-缸套润滑特性的研究具有重要意义[1]。

早期,学者[2-3]发现固体颗粒会影响润滑油的粘度、油膜厚度以及总承载能力。Yousifc等[4]采用传质理论研究了润滑油中固体添加剂对圆锥轴颈轴承稳态性能的影响。王超[5]以表面形貌的统计参数和功能参数为特征参数,研究了润滑油中添加纳米颗粒对其的影响。刘伟等[6-8]探究了摩擦副上多颗粒的位置、间距、大小等因素对润滑的影响。杨晓京[9]建立了一个可以在弹性、弹塑性和塑性变形下计算的多固体颗粒-摩擦副表面接触模型,并在此基础上对活塞环-缸套摩擦副液固两相润滑进行了求解。孟凡明等[10]推导出了含颗粒下的混合雷诺方程,并按照颗粒的上下左右将求解区域分成4份进行计算,结果发现油膜承载力和压力峰值以及摩擦力均随粒径的增加而增大。关于活塞环缸套磨损问题,相关学者做了大量的仿真工作[11-13],磨损现象的发生也是颗粒产生的主要原因之一。

学者们对活塞环-缸套摩擦副的颗粒磨损做了大量研究,但绝大多数的研究还停留在定性研究,缺乏定量研究。本文根据柴油机实际工况及特殊的工作环境选定固体颗粒种类,提出润滑油颗粒尺寸的描述方法,在定性的基础上定量地探究润滑油颗粒效应对活塞环-缸套摩擦副润滑特性的影响。

1 实验装置及方法

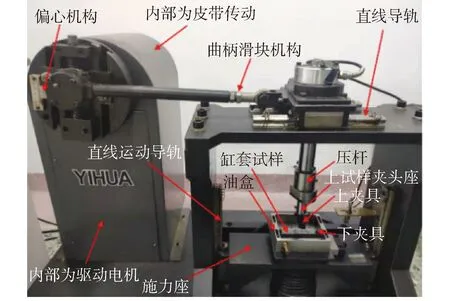

本文实验采用WPM-02型高速往复摩擦磨损实验机进行颗粒摩擦磨损模拟,该台架的实物图如图1所示。实验台架主要由往复运动机构、载荷加载机构、夹具、信号采集及处理系统等部分组成。

图1 高速往复摩擦磨损实验机Fig.1 High speed reciprocating friction machine

往复运动机构:该机构动力源为伺服电机,通过皮带、曲柄滑块机构及导轨将圆周运动转化为往复直线运动。其中可通过调节偏心机构卡槽位置来控制行程。

载荷加载机构:该机构主要通过控制底座的位置,实现上下试件的接触和分离以及载荷大小的控制。其中为避免载荷波动过大,在压杆中放置了弹簧,且载荷由连接座板上的负荷传感器测定。

夹具:上夹具夹持活塞环试件,下夹具夹持缸套切片试件,摩擦力通过施力座上的传感器测量。

信号采集及处理系统:信号采集系统以固定频率采集加载力和摩擦力信号,首先力信号经过传感器转化为电压信号,再通过电压放大器将电压放大,最后由数据采集仪采集信号并传输到电脑中,利用软件进行处理。其中信号采集系统如图2所示。

图2 信号采集系统Fig.2 Schematic diagram of signal collecting system

为探究润滑油颗粒效应对摩擦副润滑特性的影响,本实验初步选用粒径大致为2、5、10 μm的石英砂作为固体颗粒,并将其掺杂在SAE5W-30型润滑油中。

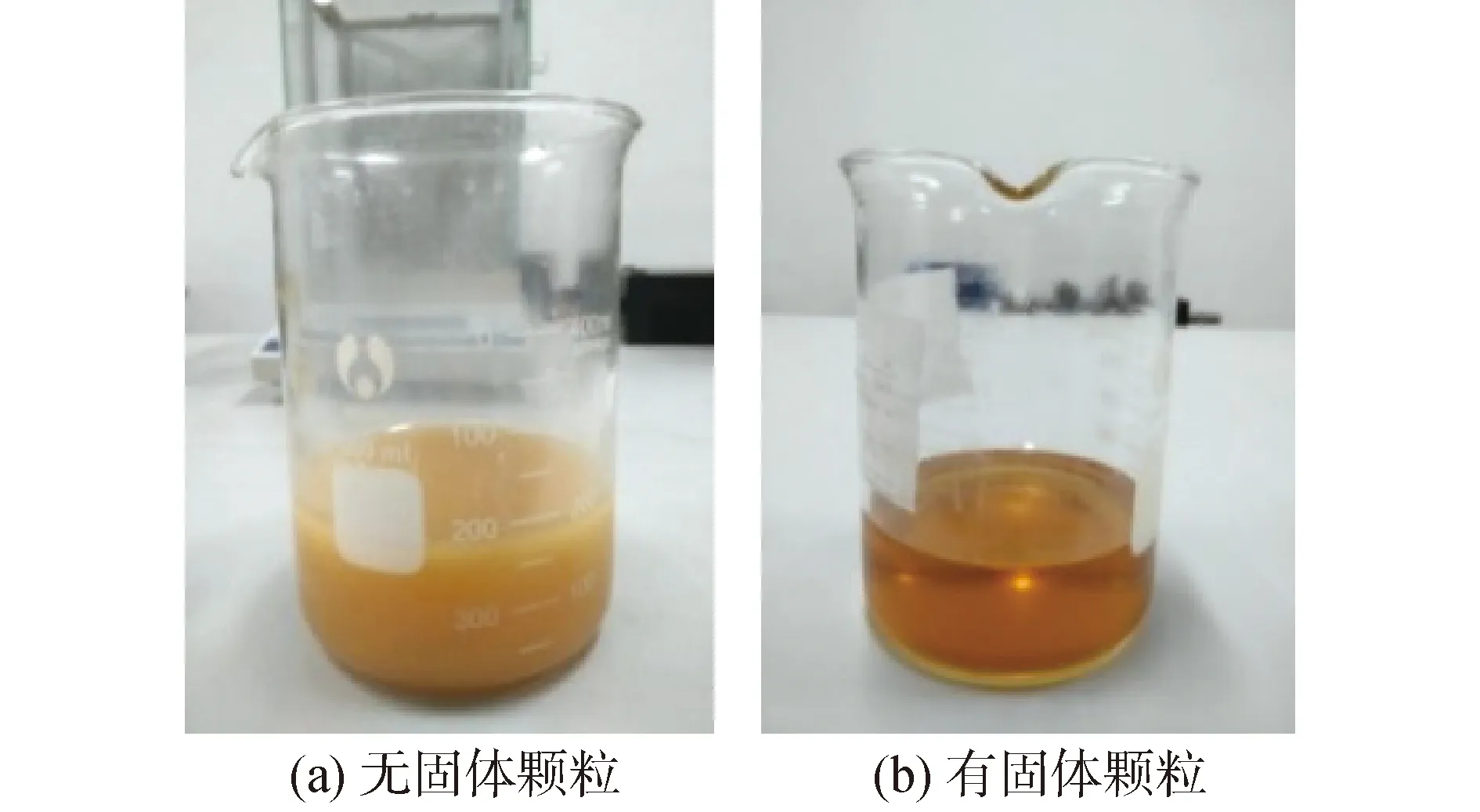

由于厂家未给定本实验温度下的润滑油粘度,需要根据厂家提供的润滑油参数计算本实验温度下的粘度,其中润滑油参数见表1,计算采用的Ubbelohde-Walter粘温方程为:

表1 SAE5W-30润滑油参数表Table 1 Parameter list of SAE5W-30 lubricating oil

log log(v+c)=a-blogT

(1)

式中:c为常数,一般取0.6~0.7;T为温度,K。

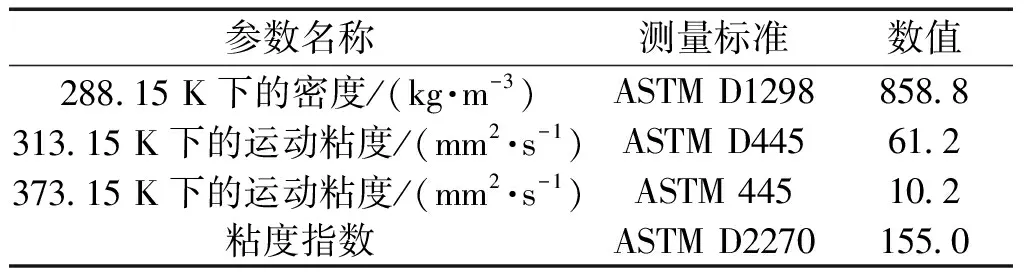

为对比不同粒径固体颗粒对润滑特性的影响,选择在图3(b)的润滑油中,分别掺杂粒径为2、5、10 μm的固体颗粒,同时基于提高实验对比效果的目的,还配比了不同浓度下的含颗粒润滑油。其中有无固体颗粒下的润滑油对比如图3所示。还需注意在实验前使固体颗粒与润滑油均匀混合。

图3 有无固体颗粒下的润滑油对比Fig.3 Comparison of particle and non-particle lubricant

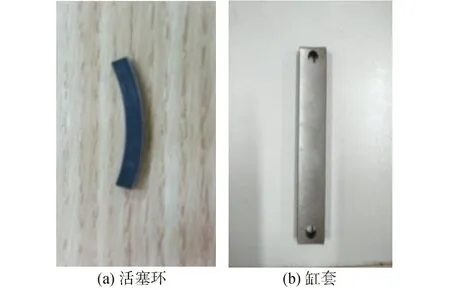

实验所用的活塞环和缸套小样试件均由195型柴油机的缸套及活塞环均匀切割而成,如图4所示。因活塞环曲率半径略大于缸套,为保证整个环面与缸套均匀摩擦、不出现偏磨,需要对缸套试样边缘进行加工,且要保证粗糙度基本不变。同时在正式实验前还需将缸套与活塞环试样进行磨合,并将其放入无水乙醇中利用超声波清洗。

图4 活塞环及缸套试件Fig.4 Piston ring and cylinder liner sample

2 磨粒的几何参数测试

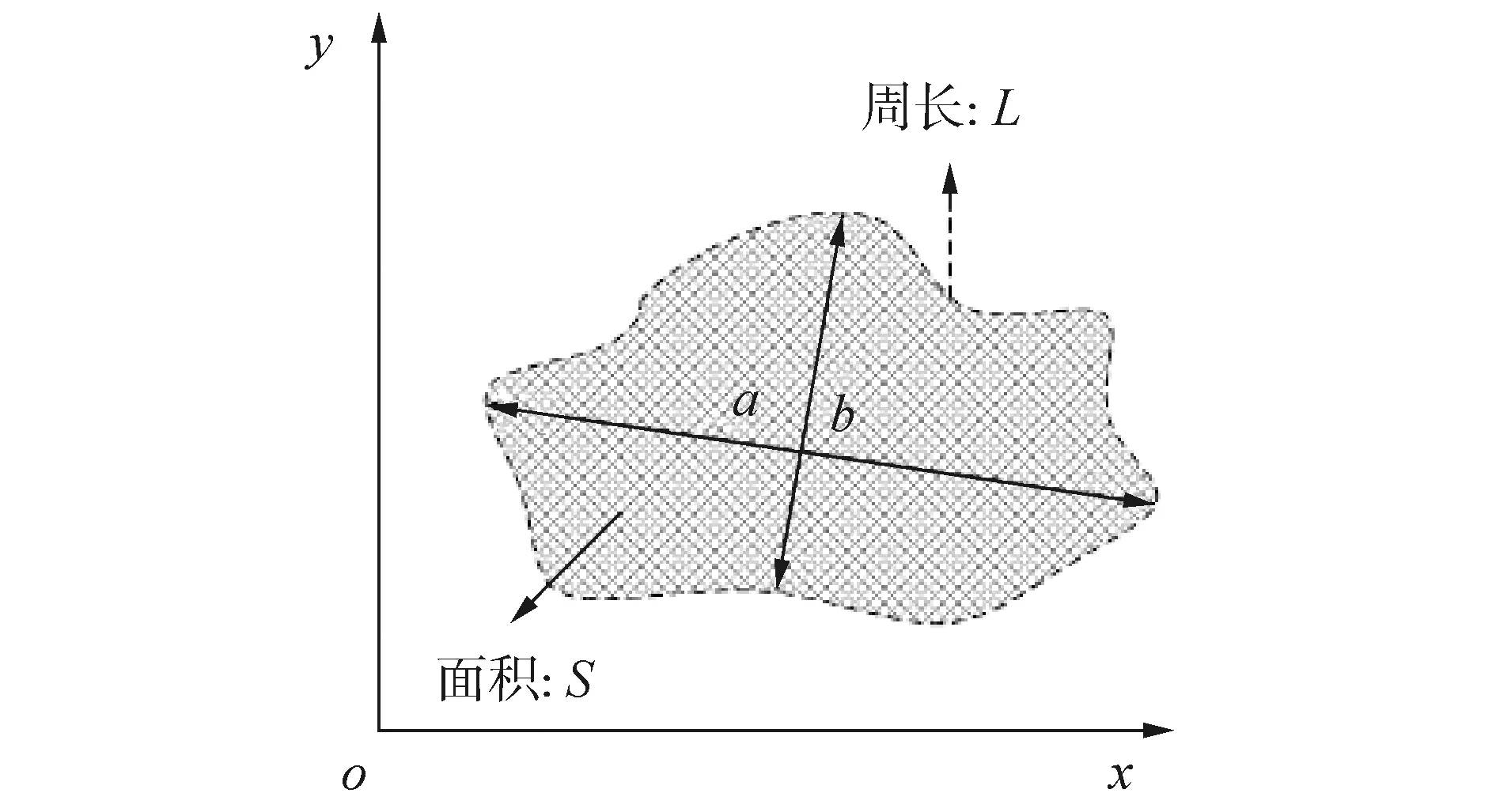

润滑油中的固体颗粒主要为滑油添加剂、热分解产生的不溶性灰分、磨屑以及跟随空气进入的固体颗粒。其中随着空气进入的固体颗粒主要为石英砂,约占65%~95%[14-15]。所以本文选用石英砂为固体颗粒。颗粒几何形状的不规则,给颗粒大小的表征带来了很大的困难。本文为定量描述颗粒的几何参数,将空间不规则的颗粒简化为球形,这样即可通过测量颗粒的平面参数来计算颗粒的等效粒径进而描述颗粒的大小。等效粒径的计算分成3个部份:对角线长度、与周长对应的等效直径、与面积对应的等效长度,且这3部分的权重均为1/3。这样即可通过测量颗粒的长轴和短轴长度、周长、面积,计算单个颗粒的等效粒径,再对所有测量颗粒进行统计学平均,分别得到2、5、10 μm固体颗粒的实际等效粒径。其中颗粒的几何形状参数如图5所示,等效粒径计算公式为:

图5 颗粒几何形状Fig.5 Schematic diagram of particle geometry

d1=(a+b)/2

(2)

d2=L/π

(3)

(4)

de=(d1+d2+d3)/3

(5)

将清洗后的石英砂颗粒分别放在筛口大小为2、5、10 μm的筛网中进行筛选,筛选后按照筛口大小把石英砂颗粒分成3组;在每一组内随机选取若干固体颗粒,尽量以适当的间隔均匀的置于载玻片之上,放置方式如图6所示;然后选择适当位置,将载玻片固定载物台上,利用图7的光学显微镜对颗粒几何形状进行观察;首先调节粗准焦螺旋使镜筒缓慢上移,找到颗粒位置后再调节细准焦螺旋,以达到最佳的清晰度,需要注意的是在调焦的过程中应避免镜头撞到载玻片而发生损坏;再使用图8的CCD镜头对其中分布较为均匀且颗粒无互相遮挡重叠的部份进行拍照,保存图像清晰的照片,并将照片传输到计算机中。

图6 载玻片上固体颗粒放置方法Fig.6 Method of placing particles on glass slide

图7 光学显微镜Fig.7 Optical microscope

在MiVnt软件中打开图片,由于颗粒均匀放置在载玻片上,选用矩形框框选需要分析的区域,具体操作如图9所示;再对选取区域进行色调处理,选定目标颗粒并设定其颜色,得到的结果如图10所示;最后选择要输出的颗粒几何参数及单位,经过软件自动分析后即可得到石英砂颗粒的长轴长度、短轴长度、周长及面积,几何参数自动分析过程如图11所示。

图9 分析区域选取Fig.9 Analysis region selection

分别在3种粒径下各测量了20个颗粒的几何尺寸,测量结果为:2 μm粒径的固体颗粒长轴长度在2.24~6.40 μm,短轴长度在0.71~3.16 μm,周长在6.00~15.07 μm,面积在2.00~9.00 μm2;5 μm粒径的固体颗粒长轴长度在4.47~10.63 μm,短轴长度在1.00~6.31 μm,周长在10.83~29.31 μm,面积在4.00~38.00 μm2;10 μm粒径的固体颗粒长轴长度在9.49~21.26 μm,短轴长度在1.00~13.27 μm,周长在30.14~66.43 μm,面积在46.00~160.00 μm2,详细测量结果见文献[16]。最终得到3种颗粒实际平均等效粒径分别为2.75、5.38和12.07 μm。

3 缸套力学材料特性测试

石英砂的硬度略高于缸套的硬度,本文在仿真计算时需要缸套材料的弹性模量和屈服极限作为输入参数,因此需要对这2个参数进行测量。

本实验利用英斯特朗公司的4504系列电子万能试验机对材料属性进行测量,试验机如图12所示。

图12 电子万能试验机Fig.12 Instron4505 electronic universal tester

首先,为保证测量结果的准确性以及可重复性,切割部份缸套制成3个大小相同的长方体;其次分别在试件上、下表面涂抹凡士林,以减少摩擦力的影响;再控制软件开始进行压缩测试,并注意观察载荷-位移曲线;最后根据接触面积将载荷-位移曲线转化为应力-应变曲线,从而得到缸套材料的弹性模量及屈服强度。

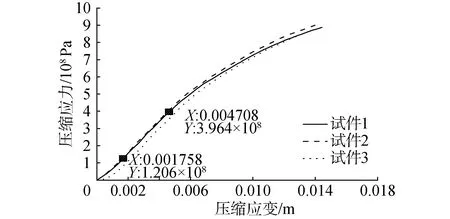

实验结果:测试得到的缸套材料应力-应变曲线如图13所示。由于试件1和2曲线在弹性变形区域内比较接近,而试件3曲线与试件1和2曲线相差较大,为减小实验误差,本实验选择试件1和2的应力-应变曲线进行分析。首先根据曲线的趋势确定在X值为0.004 708 时达到屈服,因此该材料的屈服强度为396.4 MPa。然后在弹性变形区域内选择曲线上另外一点,计算此点与屈服点之间直线的斜率即可得到缸套材料的弹性模量,值为0.935×1011Pa。

图13 缸套材料应力应变曲线Fig.13 Stress-strain curves of cylinder liner

4 实验结果分析

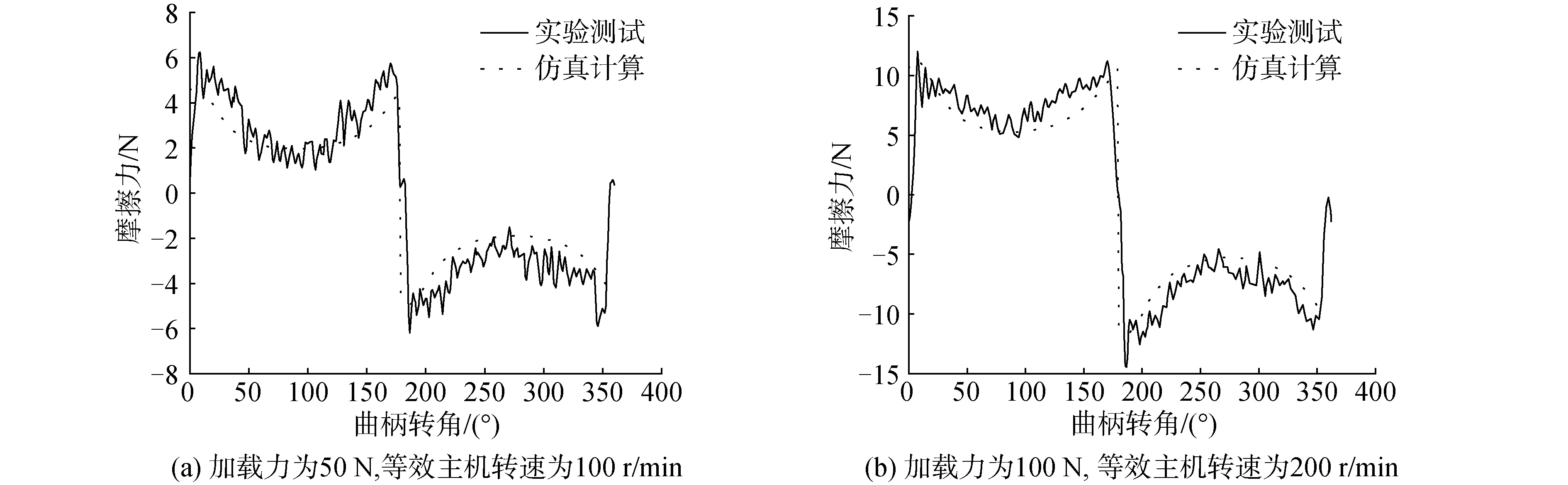

本文根据柴油机的实际工况参数,进行了模拟实验,分别在加载力为50、100 N和等效主机转速为100、200 r/min下进行了含颗粒和无颗粒润滑实验。为验证本实验结果的正确性,建立了考虑润滑油颗粒效应的数值模型,并仿真计算出的摩擦力与实验结果相对比,其中具体的仿真模型建立方法见文献[17]。得到的无颗粒下的摩擦力计算与测试结果对比如图14所示。

由图14可得:润滑油中不掺杂固体颗粒时,实验测试结果存在一定的波动,主要原因是往复摩擦磨损试验机的机架处支撑刚度较低,致使机体振动过大,以及摩擦力传感器为应变传感器。但摩擦力仿真与实验结果曲线趋势相同且幅值相近。所以验证了本次实验结果的正确性。

图14 无颗粒下摩擦力Fig.14 Friction force without particles

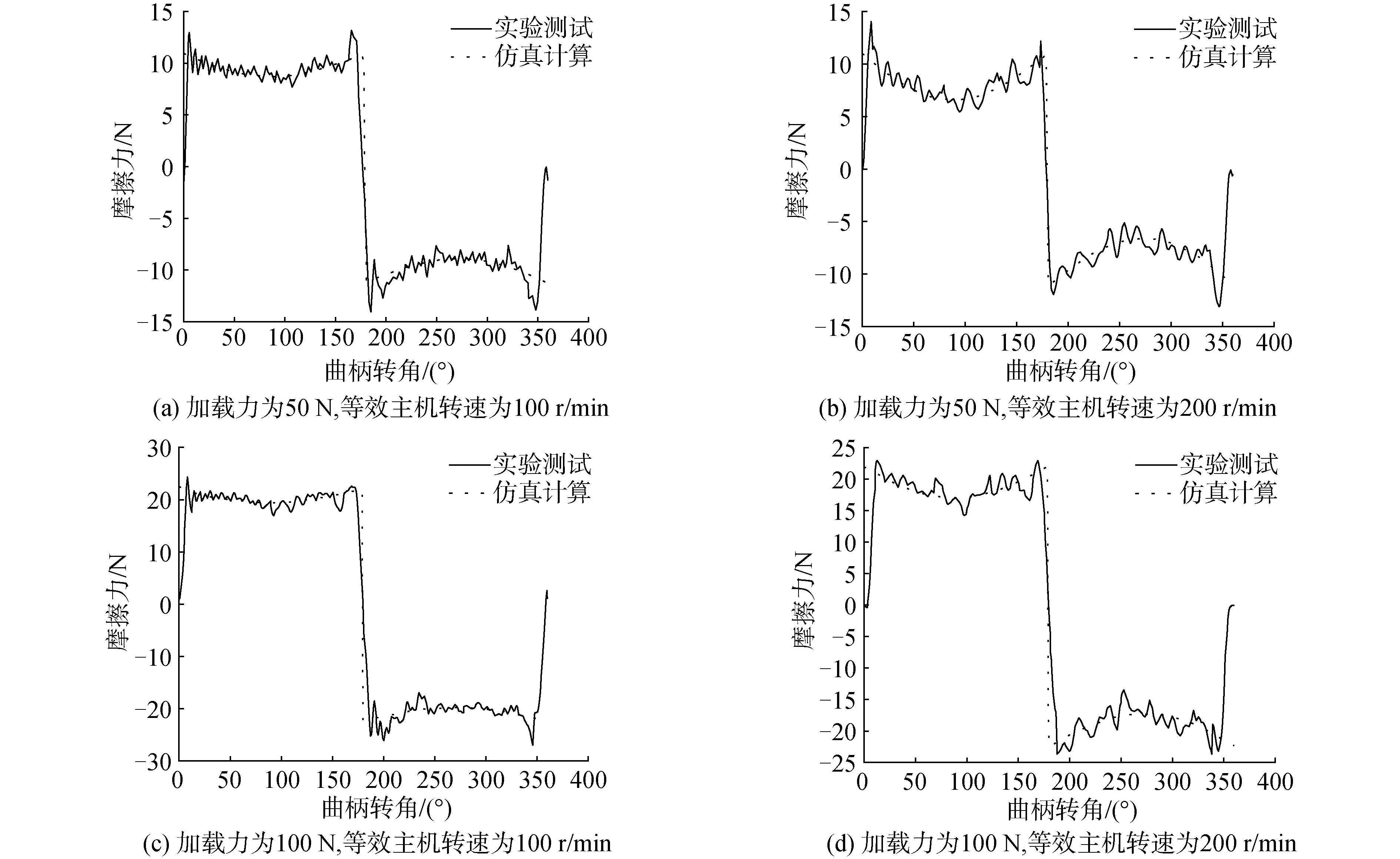

通过探究实验发现,掺杂等效粒径为5.38和12.07 μm的固体颗粒不适合作为颗粒效应实验的工况条件,因为此时摩擦力的大小与干摩擦时相近,其原因是等效主机转速过低,润滑油动压效应不明显,油膜厚度接近或小于颗粒粒径,固接触占据主导地位。而等效粒径为2.75 μm下,液固两相润滑占据主导,满足实验要求。同时通过尝试性实验选择最佳颗粒浓度为0.05作为实验工况。最后得到不同工况下实验测试和仿真计算结果对比,如图15所示。

图15 等效粒径为2.75 μm时的摩擦力曲线Fig.15 Friction force with particle diameter of 2.75 μm

由图15可得:润滑油中掺杂固体颗粒时,仿真结果与实验结果仍基本相同,侧面证明了含颗粒下活塞环-缸套润滑特性实验的正确性,也表明了仿真模型的准确性。在相同运行工况下(50 N、100 r/min)对比是否含颗粒下的摩擦力(图14(a)和图15(a))发现:润滑油中掺杂等效粒径为2.75 μm的固体颗粒后,摩擦力幅值增加了1倍。对比图15(a)、(c)与图15(b)、(d)发现:对应摩擦力随着载荷的增高而增大;对比图15(a)、(b)和图15(c)、(d)可得:转速增加后在活塞环离开2个止点处于较高运动速度时,摩擦力有所减小。这是由于试件处于2个止点时运动速度为0,油膜的承载力极小,转速增加摩擦力的影响很小。活塞环试件离开2个止点后,转速增加会使各位置处的滑动速度增加,其中以行程中点处最为明显,这有利于油膜的形成,导致颗粒承载作用减弱,从而使摩擦力减小。

5 结论

1)本文根据柴油机的实际工况,选取石英砂作为润滑油颗粒效应研究的掺杂颗粒,利用光学显微镜和图像分析软件定量的得到颗粒几何特征参数;并测量缸套试件的弹性模量和屈服强度;在往复摩擦机上进行摩擦力测试,分析了润滑油中掺杂固体颗粒对活塞环-缸套润滑特性的影响。通过实验测试发现润滑油颗粒效应会使摩擦力大大增加。

2)当滑油中含有固体颗粒时,油膜厚度整体增大很多,主要是颗粒的增粘效应和承载作用引起的;加入颗粒后颗粒的承载作用引起油膜压力下降;往复速度增大后,油膜压力增大,流体动压效应更加明显;当滑油中掺杂固体颗粒时,固体颗粒与摩擦副之间的固固摩擦力占据主导地位,而活塞环与缸套微凸体之间的接触摩擦力和油膜的粘性摩擦力占比很小。