屏蔽式电动闸阀阀杆及闸板设计与分析

2021-06-10韩勖,方恒晨,孙秋花,彭彦平

韩 勖,方 恒 晨,孙 秋 花,彭 彦 平

(1.大连工业大学 机械工程与自动化学院,辽宁 大连 116034;2.大连四方电泵有限公司,辽宁 大连 116045)

0 引 言

随着自动化技术的不断发展,为了降低操作者的劳动强度,提高工作效率,各行各业对各种阀门驱动装置的需求越来越多。现在市场上存在各种原理的阀门驱动装置,如电动装置、气动装置、液动装置、气液联动装置、电液联动装置等。在这些阀门驱动装置中,阀门电机驱动装置因具有原理简单、驱动能力强、结构相对紧凑、控制方便等优点,得到了广泛应用[1]。

国内目前对电驱动装置的研究较为广泛,电动阀门主要是指电机通过减速器与闸阀、球阀、蝶阀、旋转阀等配合,以形成电动阀门系列,并可实现各种阀的电动控制。电动阀门广泛用于石油化工、船舶、军工、核电、输油管线、给排水等行业。而无泄漏电动阀门,在输送具有毒性、腐蚀性、高温、高压等特殊液体的场合,更是起到至关重要的作用。市场对无泄漏电动阀门的需求呈上升趋势,特别是在核电、化工、军工等特殊液体输送控制的场合更是有着广泛的市场前景[2-4]。

目前对无泄漏阀门的研究并不多,市场上成熟的产品很少,已经投入应用的产品还存在一定的缺陷,如关闭阀门时闸板反弹,闸板楔紧力无法准确控制等问题。

根据某企业要求,对公称直径为65 mm的电动闸阀进行了设计研究,提出了无泄漏、限驱动扭矩的屏蔽式电动闸阀的整体设计方案,并对阀体、阀盖等承压件进行强度等的计算校核。主要对电动闸阀在开启和关闭瞬间的丝杠螺母扭矩控制,以及闸板和阀杆两个主要零件的受力情况进行了分析研究。对阀杆和闸板承载能力进行计算分析,并优化了闸板楔角。

1 电动闸阀总体结构设计

所设计的屏蔽式电动闸阀是应用于核电系统的重要装置之一,是保证反应堆回路系统及其相连接管道安全的关键设备。电动闸阀的基本参数:公称通径65 mm,公称压力10 MPa,设计温度120 ℃,工作压力5 MPa。

设计的核电电动闸阀由电驱动装置、滚珠丝杠回转副、限力矩摩擦联轴器、阀杆、楔形闸板、阀盖、阀体、轴承等组成。而电驱动装置由屏蔽电机、行星轮系减速器组成,屏蔽电机的屏蔽套将电机轴与阀杆、闸板密封在一个密封腔内,阀门开关过程中无动密封环节,彻底实现了无泄漏开关阀门。图1为设计的屏蔽式电动闸阀结构原理图。屏蔽电机旋转,经过行星轮系减速器减速后,带动限力矩摩擦离合器主动轴旋转,通过摩擦离合器带动滚珠丝杠回转副的螺母旋转,从而带动阀杆(丝杠)和闸板轴向移动,完成阀门的开关动作。阀门是否开关到位由位置指示器显示,位移传感器为电机变频控制提供阀门开或关过程中闸板位置信号,以实现对屏蔽电机的有效控制。

图1 屏蔽式电动闸阀结构Fig.1 Structure schematic diagram of shielded electric gate valve

2 屏蔽式电驱动装置结构

根据企业设计要求,驱动装置的驱动能力为40 N·m,开关闸阀时间在30 s之内。阀门屏蔽式驱动装置的结构如图2所示。其结构特点是:定子屏蔽套将转子与定子隔离,转子、行星轮系减速器、输出轴均工作在介质中。转子轴与减速器输入轴共用一个轴,提高了转子与减速器的同心度,传动更平稳,有利于减震降噪[5-7]。电驱动装置与闸阀的阀盖静密封连接,结构上没有动密封,因此可以做到完全无泄漏,特别适合输送易燃、易爆、贵重液体和有毒、腐蚀性及放射性液体[8]。

图2 电驱动装置结构Fig.2 The structure of electrical drive device

3 限力矩摩擦离合器结构

设计的限力矩摩擦离合器结构如图3所示。主动端由主动轴、调节螺母、碟形弹簧、支撑板、摩擦片构成。从动端由双排链条、摩擦盘(链轮1)、丝杠螺母(链轮2)构成。通过调节螺母和碟形弹簧使摩擦元件压紧产生摩擦力矩来传递扭矩,传递扭矩大小可通过调节螺母调节。

图3 限力矩摩擦离合器结构原理图Fig.3 The structure schematic of limited torque friction clutch

限力矩摩擦离合器的摩擦片和摩擦盘侧面带有反向的斜面凸棱,如图4所示。离合器只限制关阀时螺母力矩的大小,即关闭阀门时,如扭矩超过限定值摩擦片与摩擦盘可以打滑。开阀时摩擦片与摩擦盘由于凸棱作用一起旋转,不能打滑。这样就保证了关阀门时力矩可控,不损坏闸板和阀杆,同时开启阀门也顺畅,且阀杆有足够的力矩保证阀门能够正常打开。

图4 摩擦片和摩擦盘侧面结构Fig.4 Structures of friction plate and friction disc side

根据关闭闸阀时所需的最大丝杠螺母力矩来设定摩擦离合器的最大传递扭矩,保证使阀门有效关闭的同时,防止闸板与阀座间的楔紧力过大,而损坏闸板,或使阀门卡死无法打开[9]。

4 闸板设计计算及分析

闸板是闸阀的密封零件,在闸阀中起着非常重要的作用。闸板材料为06Cr18Ni11Ti,密封面为堆焊的合金材料司太立。闸阀采用楔式弹性闸板单面强制密封,弹性闸板能有效保证密封,且能避免过紧和因热胀引起的卡死现象。

4.1 开关阀门时闸板受力

在闸阀采用单面强制密封时,且在有介质状态下,关闭阀门受力图如图5所示,开启阀门受力图如图6所示。设Q′、Q″分别为关闭和开启时阀杆密封力,即阀杆与闸板间的轴向作用力,N;QG为闸板组件的重量,N。

图5 关闭时受力图Fig.5 Forced diagram of closing gate

根据图5的受力分析,可得关闭闸阀时闸板处需要的向下的力Q′[10]。

Q′=2(QMJ+QMF)(tanφ+tanρ′)cosφ-

QMJcosφ[tan(φ+ρ′)+tanφ]-QG

(1)

根据图6的受力分析,可得开启闸阀时闸板处需要的向上的力Q″[10]。

图6 开启时受力图Fig.6 Forced diagram of opening gate

Q″=2(QMJ+QMF)(tanρ″-tanφ)cosφ-

QMJcosφ[tan(ρ″-φ)-tanφ]+QG

(2)

式中:QMF为密封面上达到必需比压时的作用力,N;QMF=π(da+bm)bmqMF[10];qMF为密封面上必需的密封压力,qMF=4.5 MPa[11],da=65 mm(设计给定)为密封面内径,bm=8 mm(设计给定)为密封面宽度。QMF、QMJ分别为密封面上的密封力和密封面处介质作用力,两个力的作用方向均垂直于密封面。代入相关数据,计算得

QMF=π(65+8)×8×4.5=8 256.1 N

QMJ=0.785×(da+bm)2Pc=

0.785×(65+8)2×6.5=27 191.2 N

密封面为合金材料司太立,阀门关闭瞬间闸板与阀座间摩擦为动摩擦,取密封面摩擦系数f′M=0.2,阀门开启瞬间闸板与阀座间摩擦为静摩擦,取摩擦系数f″M=f′M+0.1=0.3。对应的摩擦角分别为ρ′、ρ″。

通常楔式闸板半楔角φ=5°,将相关数据代入式(1)、式(2)中,计算得Q′=9 988 N,Q″=11 789 N,此时阀门的开启力大于关闭力。

4.2 闸板楔角改进

阀门长期关闭,由于温度变化会引起闸板与阀座间作用力增大,加之介质在闸板与阀座间的物理化学作用,也会使闸板与阀座间的作用力增大。以往在阀门开启过程中,由于开启力较大有造成阀杆被拉断的情况发生,严重影响系统的正常工作。在式(1)、式(2)中,QMF、QMJ是系统设计所决定的不可变的参数,摩擦角ρ′、ρ″也是由材料所决定的参数,只有楔角φ是可改变的参数。φ的改变会对Q′、Q″有较大的影响。很显然增大楔角φ会使开启力减小。

为了使开启和关闭阀门时电机负载接近相等,这里使Q′+QG=Q″,利用此式可求φ≈8.4°,取整φ=8.5°,并代入式(1)、式(2)中得Q′=10 776 N,Q″=10 720 N,关闭力大于开启力。

4.3 闸板关闭的自锁性

在φ=8.5°时,当阀门关闭后,由于液体压力,通过闸板作用到阀杆上的向上的轴向力Q应该小于Q″,才能保证关闭的可靠性,因此需要计算Q值。如图6所示的闸板受力图,由水平方向受力平衡有如式(3)成立。

(QMJ+N″M1)cosφ+F″M1sinφ=N″M2cosφ+

F″M2sinφ

F″M1=f″M1N″M1=N″M1tanρ″

F″M2=f″M2N″M2=N″M2tanρ″

(3)

整理后得:

N″M2=QMF+QMJ

(4)

而阀门关闭后应有

(5)

带入相关数据得

N″M1=9 422.9 N,N″M2=35 447.3 N

N″M1+N″M2=44 870.2 N

液体压力通过闸板作用到阀杆上的向上的轴向力Q为

Q=(N″M1+N″M2)sinφ-(F″M1+F″M2)cosφ=

(N″M1+N″M2)(sinφ-tanρ″cosφ)

(6)

代入数值得Q=-6 681 N,Q为负值说明阀杆受力是向下的,也即闸板具有自锁性,不会由于液体压力作用而开启。这里还没有考虑螺母给丝杠的阻力,闸板及阀杆的重量,如果考虑这些阀门更不会由于液体压力作用而开启。

4.4 闸板强度校核

4.4.1 闸板厚度计算

弹性闸板单面强制密封时,闸板根部所受应力应小于许用应力,应力按式(7)计算[10]。

(7)

式中:SB为闸板计算厚度,mm,P=6.5 MPa为设计压力,R=36.5 mm为闸板平均半径(设计给定),d=32 mm为弹性闸板弹性连接轴,由插值法可知K1系数取1.592,K2系数取0.488[10],[σW]为120 ℃材料的许用弯曲应力,[σW]=125 MPa,C为考虑铸造偏差,工艺性和介质腐蚀等因素而附加的裕量,取C=3 mm,可求得SB=16 mm。而设计给定闸板厚度为S′B=20 mm,显然S′B>SB,故闸板最小壁厚满足要求。

4.4.2 密封面比压计算

如图6所示,单面强制密封有介质压力时,闸板右侧密封面压力最大。σS=125为许用屈服应力,密封面的许用比压[q]按式(8)计算[11]。

[q]=K[σS]=0.95×125=118.75 MPa

(8)

密封面的实际比压为

显然q′<[q],密封面比压满足要求。

图7是闸板在有介质压力情况下,满足密封条件时的应力分布云图,最大应力发生在闸板中间的弹性连接部位。

图7 闸板应力分布云图Fig.7 The distribution cloud diagram of gate stress

5 阀杆设计计算及分析

阀杆是闸阀的主要零件之一,其轴向移动带动闸板开关阀门,在阀门开关瞬间阀杆受较大的轴向力,阀杆的抗拉强度和受压时的稳定性直接影响阀门的可靠性和稳定性。

5.1 阀杆驱动力计算

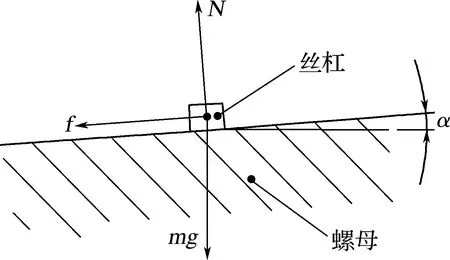

电驱动装置的输出驱动力矩为T=30 N·m,也即丝杠副螺母所受扭矩为30 N·m。假设开启阀门是电装电机满负荷工作,这时负载包括:丝杠轴向移动负载、滚珠副滚动摩擦负载、止推轴承滚动摩擦负载、丝杠及闸板的重量。图8为丝杠副的受力分析图,丝杠受力包括螺旋面正压力(N)、摩擦力(f)、重力(mg)。根据丝杠副的工作原理,当丝杠匀速直线运动时,螺母作用到丝杠上的轴向力可以发挥到最大值。

图8 丝杠副的受力图Fig.8 Force diagram of the lead screw pair

按阀杆力矩和轴向力平衡可得式(9)。

(Nsinα+Nμcosα)r=T-Tf

(9)

式中:T=30 N·m为驱动扭矩,Tf为止推轴承摩擦力矩,α=3.643°为螺旋升角,μ=0.004为滚动摩擦系数,r=0.009 64为丝杠中径。

Tf=FμR

(10)

式中:F为阀杆所受轴向力;μ=0.004为滚动摩擦系数;R=0.036 m,为止推轴承中径。

丝杠轴向力平衡则有

F=Ncosα-Nμsinα+mg

(11)

式中:mg为阀杆和闸板的重量约为20 N。

阀杆所受扭矩M为

M=(Nμcosα+Nsinα)dm/2

(12)

式中:dm=18.45 mm为阀杆丝杠部分螺纹中径。

由式(9)~(12)求得在匀速运动状态下N=37 747.6 N,F=37 681.7 N,M=23.5 N·m。可见,阀杆所受轴向力F大于闸阀开启所需的力Q″(φ=8.5°时,Q″=10 720 N),阀杆能够带动闸板开启阀门。同理,可计算关闭阀门时,阀杆所受轴向力F大于闸阀关闭所需的力Q′(φ=8.5°时,Q′=10 776 N),阀杆也能够带动闸板关闭阀门。

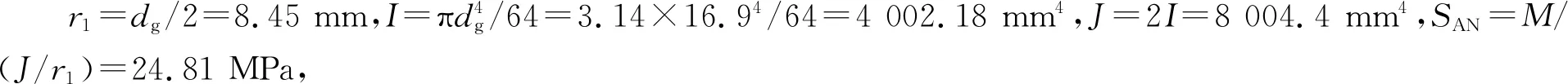

5.2 阀杆强度校核

阀杆结构图如图9所示。其危险截面为A-A和B-B截面。

图9 阀杆示意图Fig.9 The schematic of valve stem

5.2.1 两截面抗拉强度校核

同理,设B-B截面的拉应力为SBL,校核SBL=Q″/B≤Sm。其中B=370.7 mm2为阀杆B-B截面的面积,计算得SBL=28.9 MPa。

所以SBL≤Sm,满足要求。

5.2.2A-A截面抗扭强度校核

5.3 阀杆弯曲(失稳)分析

按照RCC-MB3556.3a[12]准则要求,在设计条件下阀杆弯曲分析应使阀杆实际轴向力Q′不超出临界计算压力。这里采用欧拉理论校核。

计算阀杆的柔度λ[10]:

λ=μLF/i

(13)

式中:μ=1为阀杆支承状态有关的长度系数;LF=380 mm为阀杆的计算长度;i=dm/4为阀杆的惯性半径,计算得λ=82.4,查表[10]可知阀杆材料的上临界柔度λ1和下临界柔度λ2分别为70和117.5,可见λ1<λ<λ2,若满足式(14)、式(15)条件[10],则阀杆稳定。

σY≤(a-bλ)/n

(14)

(15)

式中:σY为阀杆的压应力,MPa;a、b为与材料性质有关的系数,MPa[10];n=2.5为稳定安全系数。带入数值有σY=40.33 MPa<74.11 MPa,显然阀杆稳定。

5.4 阀杆疲劳分析

根据RCC-MB3556.3a[12]准则,必须进行阀杆疲劳计算,在设计条件下A级准则其疲劳使用系数lt不大于1,lt按下式计算。

lt=n/Na

(16)

式中:n为要求的循环次数,n=10 000次(设计要求),Na为许用循环次数,可从图标ZI4.2[12]中查得

Na=5×105

lt=n/Na=0.02

所以lt<1,满足要求。

6 结 论

对屏蔽式电动闸阀进行了总体设计,为了控制电动闸阀在关闭瞬间作用于闸板的关闭力的大小,设计了限力矩摩擦离合器,实践证明限力矩摩擦离合器可有效控制闸板关闭力,防止关闭力过大,损坏闸板或使阀门无法开启。优化了闸板楔角,使开关阀门阀杆受力更加均衡,屏蔽电机正反转运行电流更加平稳。对闸板和阀杆两个主要零件的受力情况进行了计算和有限元仿真分析,证明了设计的屏蔽式电动闸阀的阀杆、闸板满足设计要求,通过具体条件下的实验验证了阀门总体设计的可行性。设计对提高电动闸阀运行的可靠性和阀门的综合性能具有重要的意义。实验证明关闭阀门时无反弹现象,开启阀门时无卡顿现象。