纤维增强体对天然橡胶/顺丁橡胶复合材料性能的影响

2021-06-09林广义渠广凯屈思远梁振宁

林广义,王 宏,渠广凯,屈思远,梁振宁

(青岛科技大学 机电工程学院,山东 青岛266061)

短纤维/橡胶复合材料(SFRC)是“纤维刚性”和“橡胶柔性”的有机结合[1-3]。纤维的良好物理和化学性能为橡胶复合材料提供了优势,这是由于短纤维长度在2~5 mm,处理工艺简单。因此,SFRC具有高模量、高硬度、抗切割、高撕裂强度等特点[4-6]。研究发现,将碳纤维(CF)、芳纶纤维(AF)、玻璃纤维等短纤维加入到橡胶中,由于短纤维本身的性质不同,其加入到橡胶中对橡胶复合材料的影响也不同,比如纤维的用量、长径比、种类以及纤维与橡胶基体的结合程度都会对纤维/橡胶复合材料的性能产生影响[7-8]。另外,短纤维加入到橡胶基体中可以起到骨架作用[9]。李安玲等[10]研究了CF对天然橡胶和顺丁橡胶(NR/BR)复合材料摩擦性能的影响,结果表明,CF/NR/BR复合材料的摩擦过程中发生了磨粒磨损和黏着磨损。王劼等[11]研究了AF在轮胎骨架材料中的应用,结果表明芳纶纤维不仅能减小轮胎质量和降低滚动阻力,而且有利于提高轮胎的抗刺扎和抗切割性能。王杰等[12]研究了聚酰胺(PA)对丁苯橡胶复合材料性能的影响,研究表明PA的加入可以明显改善橡胶复合材料的模量、硬度以及动态储能模量等性能。然而,对CF、AF、PA 3种短切纤维在同一橡胶复合材料体系中研究的较少,因此难以得出3种纤维对复合材料的具体影响结果。天然橡胶(NR)结构规整度高,有良好的力学性能和加工性能,而顺丁橡胶(BR)的分子链比较柔顺,本身的耐磨性能和耐疲劳性能较好,但是BR加工性能不好[13-14]。因此,在工业生产中常常将NR和BR一起使用,NR/BR复合材料通常用来制作轮胎的胎面胶或者输送带等橡胶制品,所以本研究选用NR/BR作为复合橡胶体系[15]。

本研究选用芳纶纤维、碳纤维以及聚酰胺纤维(PA)进行对比试验,研究短纤维种类对短纤维/NR/BR橡胶复合材料的力学性能、动态力学性能以及导热性能的影响,并且分析了短纤维/橡胶复合材料的微观结构。

1 实验部分

1.1 主要原料与仪器

天然橡胶(NR),工业级,泰国诗董橡胶厂;顺丁橡胶(BR),牌号9000,中国石化化工有限公司;芳纶纤维(AF),直径为1.5μm,长度为3 mm,长径比为2 000,日本帝人;碳纤维,直径为6μm,长度为3 mm,长径比为500,南京维泰复合材料有限公司;聚酰胺纤维,直径为12μm,长度为3 mm,长径比为250,钱海纤维科技有限公司;炭黑,N110,工业级,天津卡博特公司;硬脂酸,工业级,广州创玥化工;氧化锌,工业级,广东瑛科化工;硫黄,工业级,兰州环丰工业;促进剂CZ、增黏树脂、黏合剂RA,工业级,上海永研化工;防老剂4020、微晶蜡、芳烃油,工业级,海安石油化工。

开炼机,XK-160型,青岛科高橡塑机械技术装备有限公司;混炼式转矩流变仪,RM-200C型,哈尔滨哈普电气技术有限责任公司;平板硫化机,QLB-400×400×2型,上海第一橡胶机械厂有限公司;无转子硫化仪,M-2000-AN型,中国台湾高铁检测仪器有限公司;DIN磨耗试验机,GT-7012-D型,中国台湾高铁检测仪器有限公司;拉力试验机,TS2005b型,中国台湾优肯科技股份有限公司;橡胶加工分析仪(RPA),RPA2000型,美国阿尔法科技有限公司;动态热机械分析仪(DMA),SATA861e型,梅特勒-托利多国际贸易(上海)股份有限公司;导热仪,DTC-300型,美国TA公司;邵尔硬度计,LX-A型,上海六菱仪器厂;扫描电镜,SU-70型,日本日立有限公司。

1.2 样品制备

1.2.1 NR/BR复合材料制备

基础配方为:N110,50;硬脂酸,2;氧化锌,4;微晶蜡,1;芳烃油,6;防老剂4020,2;硫黄,1.5;促进剂CZ,2。NR与BR质量份比为2∶8,3∶7,4∶6,5∶5,6∶4,7∶3,8∶2。通过机械混炼制备复合材料。混炼工艺和过程为:首先,将NR和BR塑炼后剪成小块投入密炼机密炼0.5 min,然后将炭黑N110分2次加入密炼机,每次密炼时间保持在25 s,在两次投放炭黑中间加入小料混炼0.5 min;然后在开炼机中加入促进剂和硫黄,包辊2 min后左右割刀3次,打三角包和圆包各6次,下片。放置8 h后在平板硫化机上进行硫化,在硫化温度150℃,硫化压力10 MPa,硫化时间为Tc90×1.3。最后通过性能测试选择一组综合性能最佳的NR/BR质量配比。

1.2.2 纤维/橡胶复合材料制备

根据1.2.1选出的最佳配比进行制备AF(CF、PA)/NR/BR复合材料,配方见表1。NR/BR复合材料制备工艺与1.2.1同。AF(CF、PA)在开炼机中加入,具体过程为:先将NR/BR复合材料放入开炼机中,包辊后,将AF(CF、PA)加入开炼机,随后辊调小进行薄通1 min,再将开炼机辊距调至4mm,这样能使混炼胶沿压延方向卷曲,然后再调小辊距,使胶料按同一压延方向过辊,进行卷曲,反复10次,使纤维取向。最后,按照1.2.1工艺加入硫黄和促进剂,下片,放置8 h后在平板硫化机上进行硫化。

表1 纤维/橡胶复合材料配方Table 1 For mula of fiber/rubber co mposite

1.3 性能测试

1.3.1 无转子流变仪测试

本实验用无转子硫变仪进行测试,设定:测试温度150℃,测试时间为60 min,频率100 Hz。

1.3.2 物理机械性能测试

物理机械性能采用拉力试验机测试,测试执行标准为GB/T 528—2009,通过硬度计测量邵尔硬度,执行标准为GB/T 531—2009。

1.3.3 RPA测试

采用橡胶加工分析仪对试样进行分析,应变扫描温度120℃,频率0.1 Hz,应变范围为0.7%~70%。

1.3.4 DMA测试

采用DMA分析仪进行测试,试样尺寸为2 mm×5 mm×50 mm。DMA测试条件为:温度扫描时采用拉伸模式,频率10 Hz,静态应变为5%,静态应力为70 N,动态应变为0.25%,动态应力为60 N,温度范围为-65~65℃,升温速率2℃·min-1。

1.3.5 SEM测试

用扫描电子显微镜观察纤维/橡胶复合材料的断裂形貌,试样为拉伸断裂试样,试样进行SEM观察之前进行喷金处理。

1.3.6 导热性能测试

按照AST M-E530-06执行检测。

2 结果与讨论

2.1 不同质量份数比对NR/BR复合材料物理性能的影响

不同质量份数比对NR/BR复合材料物理性能的影响如表2所示。由表2所示,随着NR/BR质量份数比的增加各项物理性能(除DIN磨耗外)也逐渐增强,在4∶6和5∶5质量份数比处增长比较缓慢。但是DIN磨耗随着质量份数比增加逐渐增大,这是由于顺丁橡胶所占比例逐渐降低,由此可见在NR/BR复合材料中,顺丁橡胶对复合材料的耐磨性能贡献最大。综上所述,本实验选用的天然橡胶和顺丁橡胶的质量份数比为3∶7。

表2 不同NR/BR质量份数比对NR/BR复合材料物理性能的影响Table 2 Effect of different mass fraction ratio on physical pr operties of NR/BR co mposite

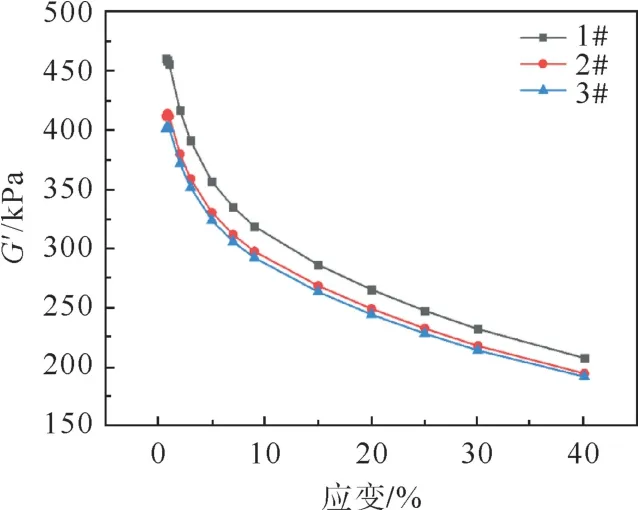

2.2 不同纤维对NR/BR复合材料动态流变性能的影响

不同纤维(AF、CF、PA)对NR/BR复合材料动态流变性能的影响如图1所示。由图1可知,随着应变的增加复合材料的储能模量G′逐渐下降,橡胶复合材料的应变扫描曲线中,储能模量随着应变的增加而逐渐降低的过程被称为“Payne”效应[17]。一般使用初始模量与最终模量之间的差值ΔG′来表征填料在橡胶基体中的分散情况。

图1 不同纤维/橡胶复合材料RPA曲线图Fig.1 RPA curves of different fiber/rubber composites

通常ΔG′越大,填料形成的网络结构效应越明显,填料在橡胶基体中的分散性越差。一般认为,填料形成的网络结构越强,“Payne”效应就越明显,随着应变的增加,网格结构被破坏,储能模量G′逐渐减小。从图1中可以看出,1#配方即AF/NR/BR复合材料的ΔG′最大,说明AF在橡胶复合材料中的分散性最差。

2.3 不同纤维对NR/BR复合材料动态力学性能的影响

图2为不同纤维(AF、CF、PA)/橡胶复合材料动态力学性能图。对于纤维橡胶复合材料来说,损耗因子能够反应出纤维和橡胶基体之间的界面结合情况,因为在外力作用下,橡胶基体将受到的力传递到纤维处。纤维与橡胶基体之间的界面结合情况越好,橡胶分子链活动越受限制,从而导致损耗因子更低。所以,从图2中可以看出,1#(AF/NR/BR)复合材料的损耗峰更低,从而间接地说明AF/NR/BR复合材料的力学性能比CF/NR/BR复合材料和PA/NR/BR复合材料的力学性能更好。另外,在0℃时,1#(AF/NR/BR)复合材料和3#(PA/NR/BR)复合材料的tanδ值相近且大于2#(CF/NR/BR)复合材料的tanδ值,因此,1#(AF/NR/BR)复合材料和3#(PA/NR/BR)复合材料的抗湿滑性能最好,2#(CF/NR/BR)复合材料的抗湿滑性能最差;在60℃时,1#(AF/NR/BR)复合材料的tanδ值最大,2#(CF/NR/BR)复合材料的tanδ值最小,说明2#(CF/NR/BR)复合材料的滚动阻力较低[18]。优异的抗湿滑性和低滚动阻力,在提高轮胎行驶安全性、降低能耗、节约资源等方面意义重大。

图2 不同纤维/橡胶复合材料DMA曲线图Fig.2 DMA curves of different fiber/r ubber co mposites

2.4 不同纤维对NR/BR复合材料物理性能的影响

不同纤维(AF、CF、PA)/橡胶复合材料的物理性能如表3所示。由表3可知,当NR/BR复合材料加入纤维后硬度和100%定伸应力显著提高。橡胶复合材料的硬度与压缩变形有关,定伸应力与拉伸变形有关,它们都是在外力作用下抵抗橡胶复合材料不变形的能力。从表3中可以看出,短纤维的加入提高了NR/BR复合材料的撕裂强度,其中AF/NR/BR复合材料撕裂强度提高的最明显。这是因为在外力作用下,将纤维从橡胶基体中拔出需要消耗能量,相比于未填充纤维的橡胶基体来说消耗的能量更大;其次,由于在外力作用下,橡胶基体的裂纹开始扩张,但是纤维的存在阻碍了裂纹的扩张。

总体来看,AF填充NR/BR复合材料的性能最佳,这是由于短纤维的模量和长径比不同,AF的模量最高,因此AF/NR/BR复合材料抵抗外力作用下变形的能力最强。

表3 不同纤维/橡胶复合材料力学性能Table 3 Mechanical properties of different fiber/r ubber co mposites

2.5 不同纤维对NR/BR复合材料导热性能的影响

图3为不同纤维(AF、CF、PA)/橡胶复合材料导热性能图。从图3中可以看出,PA/NR/BR复合材料的导热性能最好,AF/NR/BR复合材料的导热性能最差,PA/NR/BR复合材料的导热性能最好。这是因为,AF的导热性能较差,在橡胶复合材料中未能起到导热作用,阻碍了热的传递,所以AF/NR/BR复合材料的导热性能最差[16]。

图3 不同纤维/橡胶复合材料导热性能图Fig.3 Ther mal conductivity of different fiber/r ubber co mposites

2.6 不同纤维对NR/BR复合材料断面表面形貌的影响

图4为不同纤维(AF、CF、PA)/橡胶复合材料的扫描电镜图。

从图4中看到,AF与橡胶基体界面结合较好,无明显缝隙,试样断面无明显孔洞,相比于CF来说,CF与橡胶基体之间界面结合较差,CF与橡胶基体之间缝隙较大,这会导致橡胶在外力作用下容易将CF拔出橡胶基体;从图4(e)和(f)中看到,PA在橡胶基体中分散性较差,PA团聚在一块,这会造成应力集中。橡胶与未改性的纤维之间的黏合是由于橡胶和纤维之间可以发生机械黏合。橡胶/纤维复合材料制备完成后,橡胶的黏合度高,流动性差,橡胶向纤维缝隙中扩散和渗透作用不是很充分,缝隙中还存在有部分空气,形成相界面层,所以橡胶与纤维黏合效果并不理想。CF/NR/BR复合材料和PA/NR/BR复合材料中,纤维与橡胶基体之间存在缝隙,说明橡胶与纤维的黏合效果不理想,容易从橡胶基体中拔出,从而表现为机械性能较差。

图4 不同纤维/橡胶复合材料断面扫描电镜照片Fig.4 SEMi mages of different fiber/r ubber co mposites fract ure surface

3 结 论

1)不同天然橡胶和顺丁橡胶质量份数制备的橡胶复合材料的力学性能有较大的差异,综合考虑天然橡胶和顺丁橡胶最佳质量份数比为3∶7。

2)芳纶纤维、碳纤维和聚酰胺纤维制备的纤维/橡胶复合材料的性能也有较大差异。其中,芳纶纤维制备的纤维/橡胶复合材料的“Payne”效应比较明显,损耗峰tanδ最低,芳纶纤维与橡胶基体界面结合较好;另外,纤维的加入提高了天然橡胶/顺丁橡胶(NR/BR)复合材料的撕裂强度和硬度,断裂伸长率降低。其中,芳纶纤维/天然橡胶/顺丁橡胶(AF/NR/BR)复合材料的撕裂强度提高了22.5%;AF/NR/BR复合材料的导热性能最差。

3)扫描电子显微镜分析结果显示,碳纤维与橡胶基体结合较差,有明显缝隙;聚酰胺纤维在橡胶基体中分散较差,有团聚现象。