2219铝合金搅拌摩擦焊接过程数值分析

2021-06-09郭怀志潘家敬赵朋成刘佳奇张金衡

郭怀志,潘家敬*,赵朋成,刘佳奇,谭 龙,张金衡

(1.青岛科技大学 机电工程学院,山东 青岛266061;2.山东大学 材料科学与工程学院,山东 济南250061)

搅拌摩擦焊(friction stir welding,FSW)是由英国焊接研究所(the welding institute,T WI)在1991年申请获得世界专利的新型固相焊接技术[1]。搅拌摩擦焊接被誉为高质量、低成本的“绿色环保焊接技术”,它的发明受到了世界范围的青睐。搅拌摩擦焊接具有传统熔化焊接无法比拟的优点:搅拌摩擦焊接(FSW)具有变形小、效率高、残余应力低、焊接工件变形小等特点[2],在焊接过程中并未达到材料的熔点,不会产生气孔和裂纹等缺陷;不会产生烟尘、飞溅和辐射,大大减少了对焊工的人身健康的伤害;不需要添加焊丝,节约成本。正是由于这些优点,搅拌摩擦焊技术可以用于铝镁等轻质合金,尤其适合焊接熔化焊难以焊接的2XXX系列(Al-Cu),7XXX系列(Al-Zn)合金[3]。FSW具有熔化焊接无法比拟的优点,合金搅拌摩擦焊接引起国内外学者的广泛关注[4]。本研究选择2219铝合金正是由于它具有良好的焊接性、高强度和对裂纹的低敏感性,在航空航天中应用十分广泛,并且2219铝合金搅拌摩擦焊焊缝腐蚀速率比母材小,焊缝的抗腐蚀性提高[5]。

研究FSW温度场的分布及其变化规律具有重要意义,数值模拟技术是研究它的主要方法之一。国内的专家学者对于2219铝合金的搅拌摩擦焊的温度场做出了实验,模拟方面的试验研究[6-7]发现,搅拌头插入阶段焊缝的温度变化与焊接速度无关,开始阶段升温速率最大;焊接稳定阶段,沿板厚度方向呈现上宽下窄、上高下低的温度梯度分布趋势,两个阶段都是旋转频率越高,焊缝的峰值温度越高。在本实验中温度场的分布也符合这一规律。焊接的过程中,王春炎等[8]对焊接接头的宏观形貌、微观组织、显微硬度及断口形貌进行了分析。结果表明,焊核区为细小的等轴晶粒,晶粒尺寸远小于母材;热机影响区发生了弯曲变形;热影响区组织出现了明显粗化。前进边热机影响区和焊核区形成明显分界线,后退边相对模糊。焊接过程中两侧金属的塑性流动状态的差别是导致该现象的主要原因。

AZIZ等[9]通过ANSYS APDL建立AA2219铝合金搅拌摩擦焊接的三维模型,由于FSW的流场具有较强的复杂性和不确定性,它是一个不可压缩的黏性流场,王希靖等[10]通过对10 mm LF2搅拌摩擦焊的三维流场特征,利用建模软件GA MBIT建立了流场的三维实体模型,并且利用非均匀四面体网格划分技术建立了三维有限元模型。在本实验中三维模型的建立以及了解塑性材料的流动规律提供了一定的帮助。

尽管各国学者对FSW温度场和流场的数值模拟进行了研究,但多数是针对温度场或者流场单独的分析探讨,关于2219铝合金搅拌摩擦焊的文献大多是从实验的角度,仿真方面并不多,尚未形成一定的规律。本研究则是基于DEFORM-3 D软件建立三维模型,对2219铝合金的温度场和流场进行模拟,通过与实验对比,进而对焊接参数进行优化。

1 模型设置

1.1 材料及焊接工艺

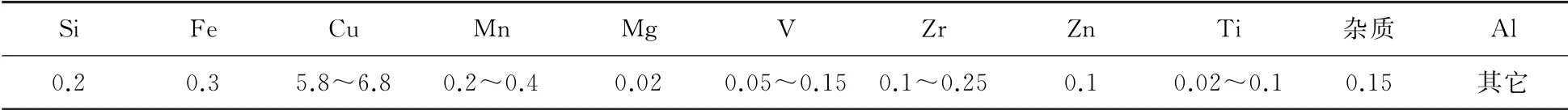

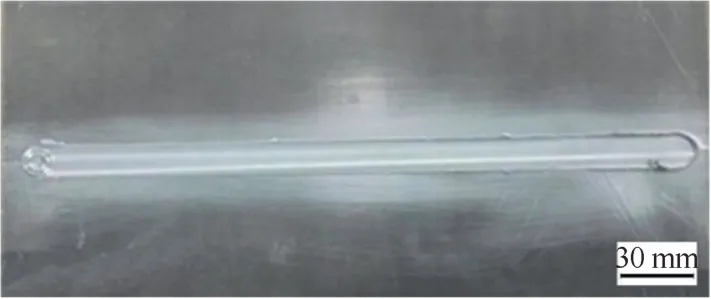

在本研究中,使用了FSW-LM-BM16-2D设备,实验材料为2219铝合金。化学成分如表1所示,试验材料厚度为4 mm,对接接头采用尺寸为300 mm×150 mm的试样。焊接参数为:转速1 200 r·min-1,焊接速度400 mm·min-1,顶锻压力6 000 N,焊接后试样如图1所示。焊接完成后,试件经钢丝电火花机切割,然后打磨、抛光,最后电解蚀刻。

表1 2219铝合金化学成分Table 1 Chemical composition of 2219 alu minu m alloy /%

图1 焊接后工件外观Fig.1 Appearance of wor kpiece after welding

1.2 热源模型

在整个焊接过程中,变形所需的热量主要来自搅拌头与工件的摩擦生热以及工件的塑性变形热。搅拌头和工件之间产生的摩擦热占大部分热量输入。圆柱形的轴肩与搅拌针塑性变形的热量产生主要受搅拌头速度变化的影响,该问题在本研究中已得到解决,可以忽略工件塑性变形产生的热量。

1.2.1 肩部产热

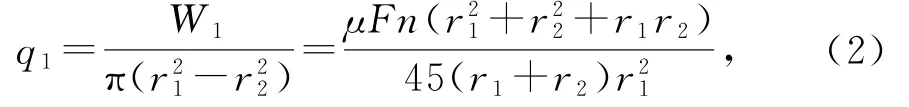

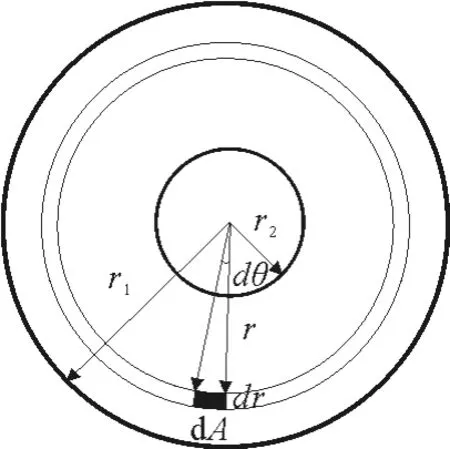

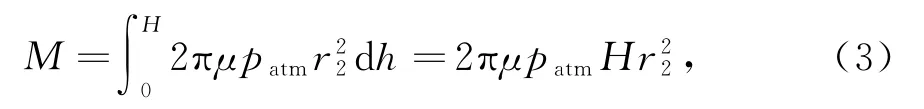

搅拌头肩部的正向示意图如图2所示。dA是任意半径r和角度的微区dθ的积。r1是肩部半径,r2是搅拌针的半径,本研究中r1=7.5 mm,r2=1.5 mm。轴肩的总热输出可表示为

其中r1是肩部半径,r2是搅拌针的半径,n是转速,μ是滑动摩擦系数,F是接触面的正压。

轴肩区域的热流密度为

其中r1是肩部半径,r2是搅拌针的半径,n是转速,μ是滑动摩擦系数,F是接触面的正压,W1为轴肩的总热输出。

图2 工具的轴肩图Fig.2 Axis shoulder diagra m of tool

1.2.2 搅拌针头热量

搅拌针侧向产热计算,将混合针简化为圆柱体,如图3所示,本研究中r1=7.5 mm,r2=1.5 mm,H=3.8 mm。整个搅拌针的扭矩表示为

其中搅拌针的半径用r2表示,μ是滑动摩擦系数,P是标准大气压,高度为H。

图3 搅拌针示意图Fig.3 Schematic diagram of stirring needle

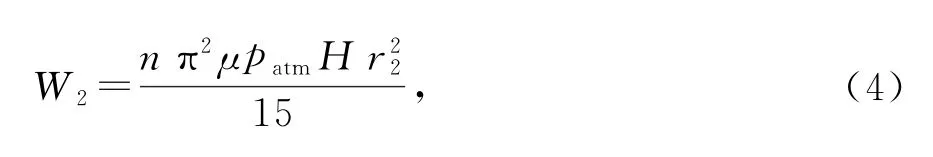

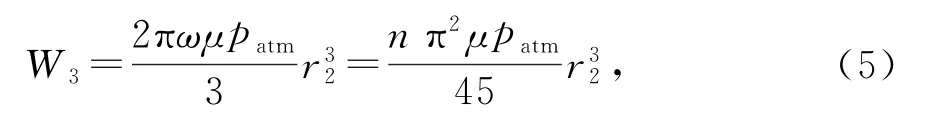

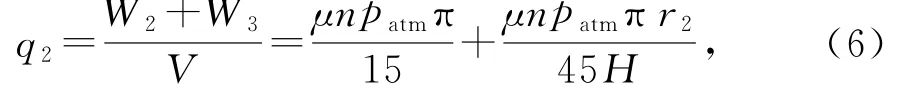

搅拌针侧面加热功率表示为

其中搅拌针的半径用r2表示,n是转速,μ是滑动摩擦系数,patm是标准大气压,高度为H。

搅拌针端面发热搅拌销末端产生的热量与轴肩相似

其中搅拌针的半径用r2表示,n是转速,μ是滑动摩擦系数,patm是标准大气压。

整个热源的热流密度为

其中搅拌针的半径用r2表示,n是转速,μ是滑动摩擦系数,patm是标准大气压,高度为H,V是搅拌针的体积。

2 数值模型

2.1 基本假设

为了简化,在模型中进行了以下假设:

1)连续性假设,即工件由连续介质组成。

2)材料各向同性假设。

3)搅拌头不考虑磨损。

4)容积常数假说。

5)体积力假定为零。

6)摩擦方式仅产生剪切摩擦假设。

2.2 物理模型

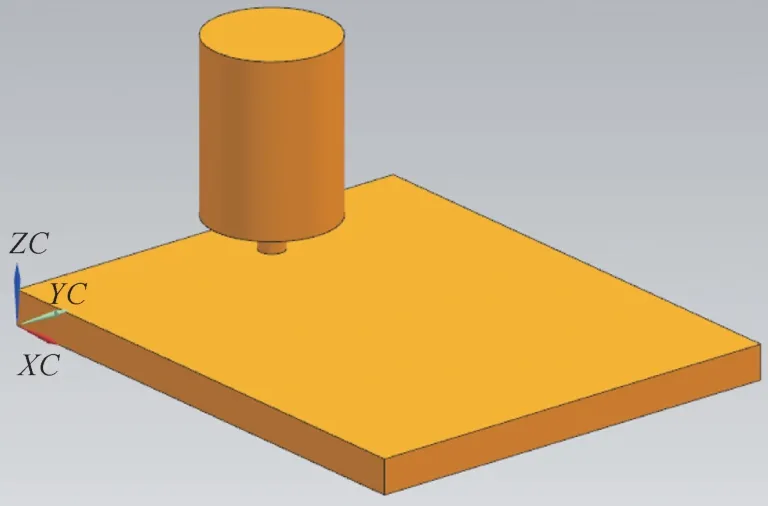

由于Defor m-3D软件不具有三维造型的功能,因此实体模型是在UG软件中完成,如图4所示。被焊板材为2219铝合金,规格为60 mm×50 mm×4 mm;搅拌头外形尺寸为轴肩直径15 mm,搅拌针直径3 mm,长度为3.8 mm。

图4 在UG中建立的搅拌摩擦焊物理模型Fig.4 Physical model of friction stir welding established in UG

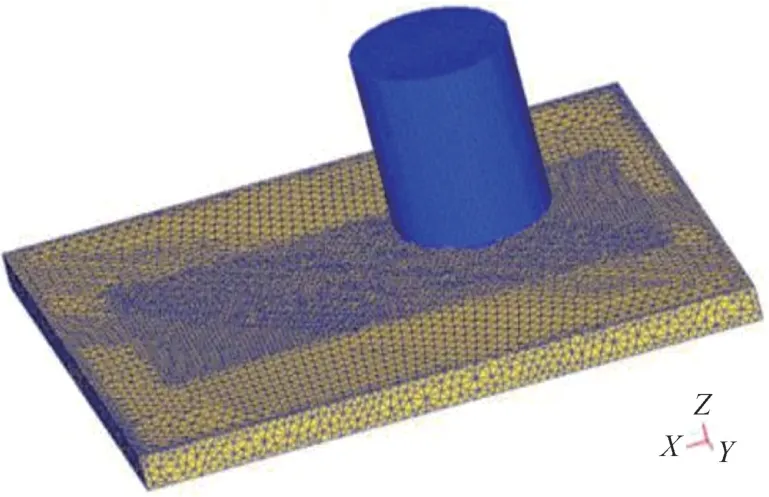

2.3 网格划分

利用Def or m-3D分析了FSW的温度场和流场。为了兼顾计算精度的同时最大限度地减少计算时间,采用局部细化网格方法细化搅拌头与工件的接触,划分网格时使用默认的四面体网格,分割网格如图5所示。

图5 显示网格划分后的整体模型Fig.5 Shows the overall model after grid division

2.4 边界条件

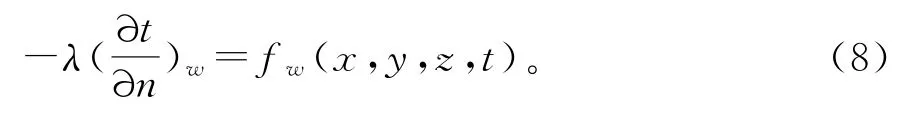

边界条件描述工件所经历的各个过程在边界上的特点。对于温度场的模拟,边界条件主要是指传热边界条件。热传导过程的边界条件有三类。

1)第一类边界条件:温度边界条件,给定边界上的温度分布。对于稳态导热,边界温度不随时间变化而变化,温度值为常数;对于非稳态导热,它表示为时间的函数,即

2)第二类边界条件:热流边界条件,给定物体边界上的热流密度分布。对于稳态导热,边界热流密度为常数;对非稳态导热,它是关于时间的函数,即

当热流密度均匀一致时

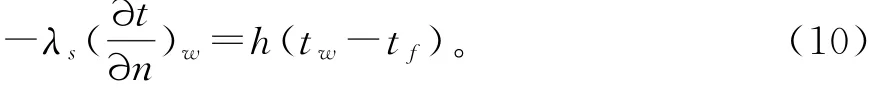

3)第三类边界条件:对流换热边界条件,给定物体与周围流体的换热系数以及流体的温度。用公式表示为

其中h换热系数;t f为流体的温度。

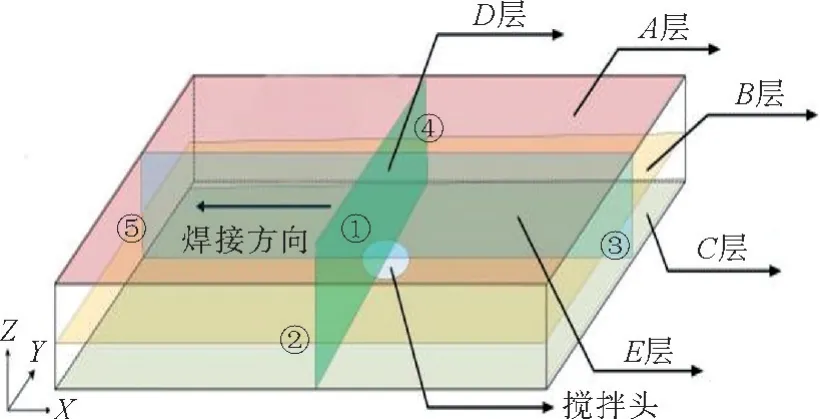

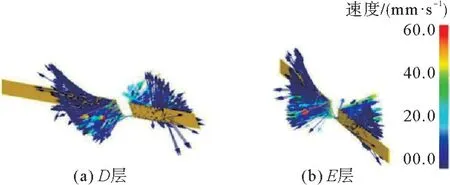

工件在模拟过程中设置为不移动,因此工件必须在3个方向上约束,工件示意图见图6。工件②③④和⑤侧的节点速度在X、Y、Z方向设为零。实际焊接时,工件底面应由垫板固定。Z方向的速度也设置为零。A层和C层分别为上表面和下表面,B层为工件中心层。截面D和截面E穿过混合头的中心,截面D是垂直于焊缝的截面,截面E平行于焊缝的截面。

图6 工件示意图Fig.6 Setting of wor kpiece boundar y conditions

2.5 材料特性

工件的一些特性,如密度、比热容、热导率等都设定为随温度变化,具体变更如表2所示。

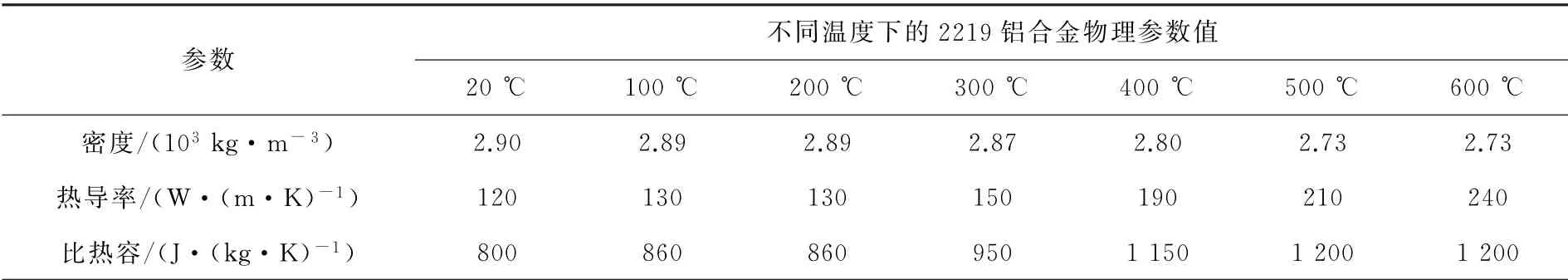

表2 2219铝合金物理参数Table 2 Physical parameters of 2219 al u minu m alloy

3 结果分析

3.1 温度场分析

3.1.1 温度场分布

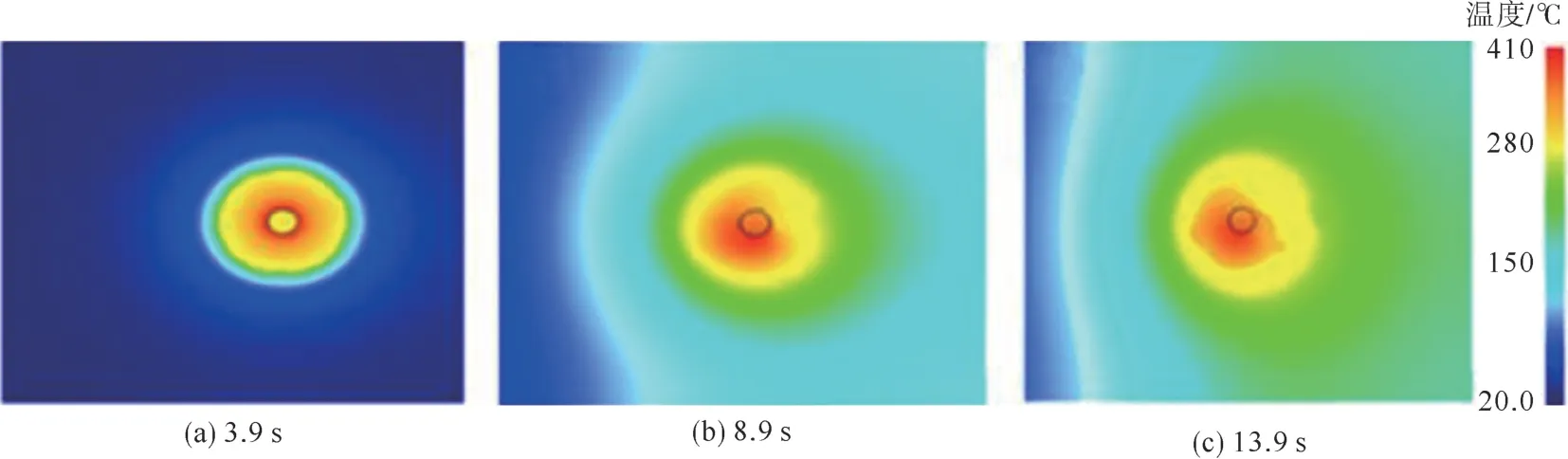

图7显示了搅拌头的速度为55πrad·s-1、焊接速度为1 mm·s-1、肩部压力为0.1 mm时,不同时间工件的温度场分布。

如图7所示,焊接过程中的最高温度为410℃,未超过2219铝合金的固相温度。母材未熔化,但发生塑性变形。从图7(a)可以知道,在搅拌头被压下,由于搅拌针与肩部的摩擦,搅拌针附近的金属温度分布最高,随着与搅拌头轴线距离的增加,温度逐渐降低。从图7(b)和(c)2个图可以看出,随着焊接过程的进行,温度场也随着搅拌头从右向左移动,热影响区逐渐扩大。同时可以看出推进侧温度略低于返回侧。

图7 工件表面不同时间的温度场Fig.7 Temperature field of the workpiece surface at different ti mes

3.1.2 不同厚度温度场分析

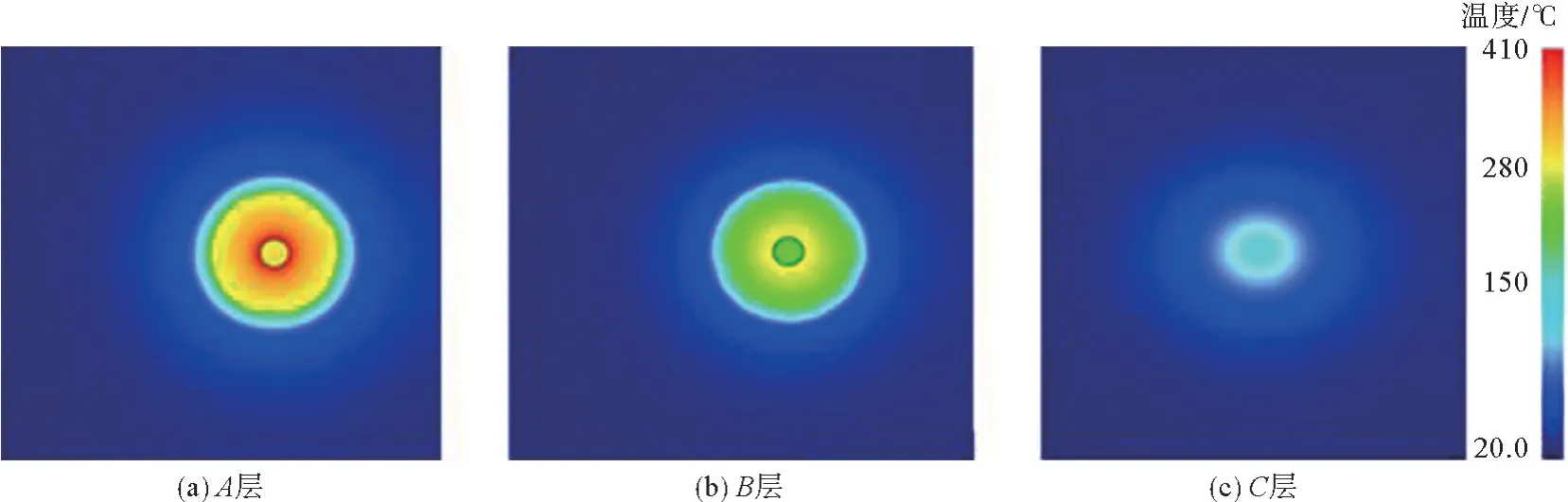

图6中相应A、B和C平面在3.9 s时的温度分布如图8所示。

通过对比A、B、C3个截面的温度场,可以清楚地看到工件上表面具有最高的温度。这也表明发热主要是由肩部与工件的摩擦引起的。中心层与下表面的温差不大。分析表明,底层受搅拌针末端与工件摩擦的影响较小。

图8 不同部分的温度场Fig.8 Temperature field of different sections

3.2 流场分析

3.2.1 不同厚度焊缝模拟结果分析

为了更好地研究焊接过程中不同厚度材料的流动情况,对工件进行厚度方向切片,观察焊缝表面、内部及底面。具体切片方法如图6所示。图9显示了当混合头以40πrad·s-1的速度旋转,焊接速度为1 mm·s-1时,水平表面不同厚度的速度矢量分布。

从A剖面的速度云图可以看出,表面金属与肩部的直接接触使表面金属的流动方向呈现出与搅拌头旋转方向一致的特征,塑性金属从前侧流向回流侧,整个速度场范围是肩部与表面的接触面积,速度矢量的大小随着与搅拌轴轴线距离的增加而增大。通过分析三种不同厚度的速度场可以看出其变化规律。随着厚度的增加,塑性金属的流速逐渐减小。与表面金属相比,A、C截面可以清晰地看到金属流动。速度明显下降,整个速度场的面积相对较小,即金属塑性流动发生的面积略有减小。造成这种现象的原因是:随着厚度的增加,搅拌头肩部对工件金属的作用力会逐渐减小,金属流动的驱动力减小,流速逐渐减小。

为了更直观地解释不同厚度金属的流动条件,利用DEFORM-3 D的切片函数观察了不同厚度金属上的速度场分布如图10所示。从金属的流动方向来看,速度的矢量方向一般垂直于切片方向,搅拌头两侧金属的流动方向相反,工件上部的速度高于下部。这种流动趋势是焊缝中心的金属受到轴肩和搅拌针沿切向挤压和剪切的原因。随着工件厚度的增加,金属的流动性显著降低。这是因为工件下的金属离搅动针轴线较远,搅动针的剪切应力相对较小。增量逐渐减弱,因此观察到的流动现象变得越来越弱。

图10 切片的速度场Fig.10 Velocity field of slice

3.2.2 搅拌头转速对金属流量的影响

在FSW过程中,搅拌头的摩擦是产生热量的主要方式,因此搅拌头的转速对焊接过程中产生的摩擦热有重要影响。当搅拌头的转速高时,摩擦热的产生就大,从而在肩部下方的工件材料的温度太高,这可能导致焊道粗糙或其他缺陷。当搅拌头的转速相对较低时,摩擦热产生较小,摩擦区域中的工件材料温度较低,并且不能形成塑性流体层,导致在模具中形成槽状缺陷,焊缝根本无法实现焊接。因此,选择合适的搅拌头速度对于焊缝的形成极为重要。

在仿真过程中,通过对焊接参数的不断修改,找到了3组具有比较规律的模型。焊接速度为1 mm·s-1,转速分别为40π、30π和20πrad·s-1模拟旋转。模拟结果如图11所示。如果焊接过程中的产热适中,工件的金属流动会很好,搅拌头推进留下的孔洞可以及时补充,最终焊缝表面会比较平整,没有大的缺陷。

图11 不同转速工件表面速度场分布Fig.11 Surface velocity field distribution of wor kpiece at different speeds

3.3 实验验证

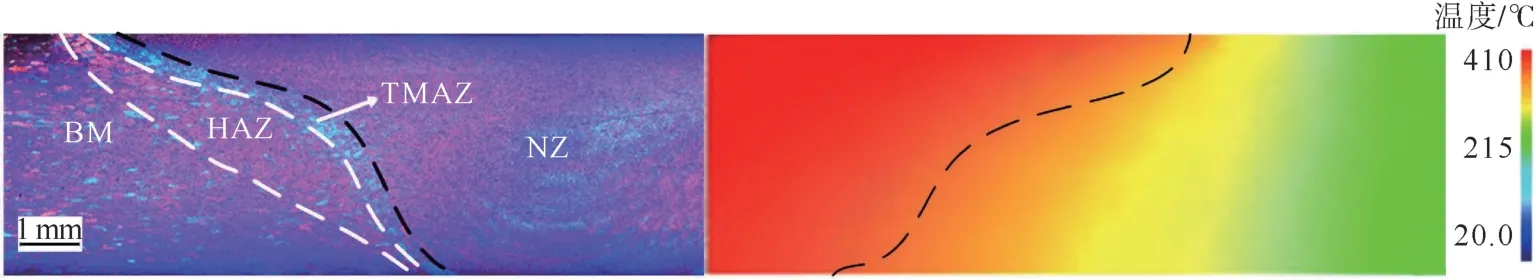

通过上述试验观察到的焊缝金相试样和模拟焊缝横截面的温度场分布如图12所示。熔核区(NZ)的材料受到严重的塑性变形和摩擦热,温度最高,晶体结构精细。焊缝的温度分布在400℃左右逐渐向周围降低。从图12的左右对比可以发现,焊缝熔核区形状与温度场形状相似,且均为漏斗状,可见仿真结果有效。

图12 焊缝宏观图像与模拟温度场的比较Fig.12 Co mparison of welding sea m macr oscopic i mage and si mulated temperat ure field

4 结 论

采用DEFORM-3D对搅拌摩擦焊接过程进行了数值模拟。对温度场和流场进行分析后得出以下结论。

1)焊缝两侧温度场分布不均,推进侧温度略低于返回侧。随着焊接速度的增加,工件内的温度影响区也随之增加,但搅拌头周围焊缝材料的温度基本不受影响;焊缝材料的温度随焊接速度的增加而降低,随搅拌头速度的增加而降低。

2)A、B、C3个截面的温度场,工件上表面具有最高的温度。发热主要是由肩部与工件的摩擦引起的。中心层与下表面的温差不大,底层受搅拌针末端与工件摩擦的影响较小。随着厚度的增加,搅拌头肩部对工件金属的作用力会逐渐减小,金属流动的驱动力减小,流速逐渐减小。

3)塑性金属表面的流速大于工件内部,工件表面的流动方向与搅拌头的旋转方向一致。焊接参数对金属的流动有很大的影响,搅拌头转速影响焊接过程的热量输入。焊接速度为1 mm·s-1时,提高搅拌头转速,增加热量输入,增加金属流动容量,金属塑性流动可及时填满搅拌头后面的孔洞,搅拌头转速在40πrad·s-1焊缝成形效果较好。在转速恒定的情况下,通过降低焊接速度可以达到相似的效果。