微型节流制冷器降温时间的优化研究

2021-06-07李晓永洪晓麦黄太和王立保

李晓永,王 玲,洪晓麦,潘 奇,黄太和,王立保

(武汉高芯科技有限公司,武汉 430205)

0 引言

20世纪50年代,Honeywell Hymatic首次将节流(JT)制冷器应用于军事上,此后JT制冷器在军事领域获得广泛的应用。制冷器不仅为红外导引系统提供低温环境,而且与导弹的性能密切相关,例如制冷器的降温时间决定了导弹的反应时间,制冷器的蓄冷时间决定了导弹的飞行时间。其中快速启动的地空导弹等武器系统一般采用节流制冷器,如美国的Stinger、俄罗斯的Igla等。而随着导弹在现代化战争中制空权等方面的作用愈加重要,对快速制冷型制冷器的需求也愈加迫切。

此外,由于节流制冷器复杂的几何形状和流体的多变性质,其结构、运行参数以及材料等都制约着制冷性能的提高。同时,由于特殊的应用背景,国外对我国严格封锁其相关研究成果,而国内相关研究主要集中在实验方面。对此,本文针对降温时间展开相关的理论分析与实验研究。

1 节流制冷器整机结构设计

微型节流制冷器利用高压气体的非理想性产生节流冷效应,进而实现被冷却单元的冷却。微型节流制冷器一般分为两种类型:开式和闭式。最常用的是开式节流制冷器,该制冷器具有结构紧凑、体积小、质量轻、振动小、成本低和启动快等特点[1]。因此,对于要求快速制冷的场合,一般选择开式节流制冷器。

从外形结构上,节流制冷器可分为圆柱形和圆锥形两种。对于红外制冷系统,在相同的换热面积下,圆锥形结构比圆柱形的节流制冷器的轴向长度更短,降温速度更快,更利于系统的集成[2]。基于系统集成和快速降温等方面的考虑,锥形节流制冷器更加适宜。

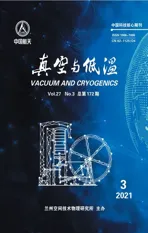

开式节流制冷器主要由芯轴、进气法兰、过滤器、节流孔和翅片管换热器组成,如图1所示。其中,翅片管换热器是节流制冷器的关键部件,影响着制冷器的换热效率、制冷量和制冷效率。根据文献报道,两层翅片管换热器节流制冷器的降温速率要优于三层的节流制冷器[3]。因此,基于快速降温的需求,本文的节流制冷器采用开式、圆锥形、双层绕制的结构形式。

图1 开式节流制冷器结构示意图Fig.1 The schematic diagram for the structure of coolers

2 降温时间优化研究

完整的节流制冷系统包括节流制冷器、高压气瓶和杜瓦等部件。本文以优化降温时间为目标,分别对这三个部件展开研究,包括气瓶容积的分析优化、杜瓦漏热损失的分析及优化,以及翅片管换热器的优化。

2.1 气瓶容积

高压气瓶是开式节流制冷系统的重要组成部分,为制冷器提供制冷工质[4],气瓶出口的热力学参数即制冷器的进口参数,其容积的大小对制冷器性能影响较大。同时,在实际应用中,气瓶体积受限于系统的尺寸,因此对气瓶容积的研究具有重要意义。

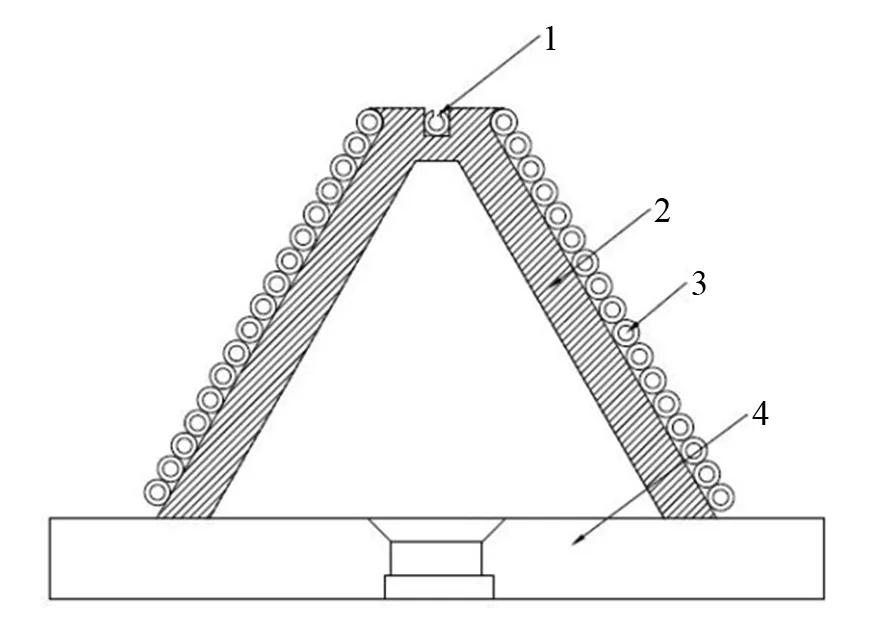

假定气瓶容器为绝热,即供气时间短而忽略与外界的热量传递,建立气瓶放气的绝热模型。气瓶的初始压力为50 MPa,环境温度为300 K,出口直径为1 mm。分别以25 mL、50 mL和100 mL气瓶容积为例,采用四阶龙格库塔程序算法编写计算程序,时间步长为2×10-18s。气瓶出口的压力及工质气体质量的变化曲线如图2、图3所示。从图中可以看出,在气瓶放气的过程中,随着气瓶容积的减小,气瓶出口的压力及质量均呈现减小的趋势。

图2 不同容积气瓶出口的工质气体压力变化曲线Fig.2 The outlet pressure drop history for the gas cylinder with the different volume

图3 不同容积气瓶出口的工质气体质量变化曲线Fig.3 The outlet quality drop history for the gas cylinder with the different volume

由节流过程可知,一方面,提高充气容积,可提高节流前的压力,相应地增加节流后工质气体的质量流量,为探测器的芯片等部件提供更多的制冷量。由节流前后压力与降温时间的关系τ1/τ2=(p2/p1)1.5(τ1、τ2分别为节流前后的降温时间;p1、p2分别为节流前后工质气体压力)可知:提高充气容积可缩短降温时间[5]。另一方面,提高充气容积可以提高节流制冷器的进口压力,使节流后背压较高,制冷效率降低,降温时间延长。另外,提高充气容积不仅使得制冷器进口的工质气体压力提高,同时摩擦因子也增大,压力损失增大,不利于提高降温速率[6]。因此,对制冷器的性能而言,存在最佳的充气容积。

根据上述的仿真结果和理论分析,针对充气容积开展了相关的实验研究,如表1所列。在同一实验条件下,采用相同的杜瓦测试,两台制冷器的降温时间随着充气容积的变化均呈现相同的变化趋势,即随着充气容积的增大,降温时间先减小后增大。当采用25 mL气瓶时,两台制冷器的降温时间均最短。因此,本文中研制的节流制冷器以25 mL的小高压钢瓶作为驱动气源。

表1 降温时间随充气容积的变化Tab.1 The cool-down time varies with the volume of gas

2.2 杜瓦的漏热损失

由于实际应用中红外芯片封装在杜瓦内,而杜瓦的热损失、热质量和热阻是影响制冷器降温的重要因素,因此,研究杜瓦是缩短节流制冷系统降温时间的重要技术途径之一[7]。

假定制冷器的制冷量为 QR,QR=mΔhJTη。其中m为制冷工质的质量,ΔhJT为制冷机的最大焓变,η为制冷机的效率。又假设制冷器、冷指及其他探测器部件的热质量和热损失等于QS,为保证负载降温到指定温度,则须满足QR≥QS。由能量守恒可得:

式中:QD为杜瓦冷头的热质量从常温到低温的焓变;QC为制冷器的热质量从常温到低温的焓变;Q′d为杜瓦的热损失,包括热传导、热辐射、热对流,在时间t内常温到低温的焓变;Q′c为制冷器的热损失,即时间t内常温到低温的焓变;Q′a为热负荷在时间t内常温到低温的焓变。

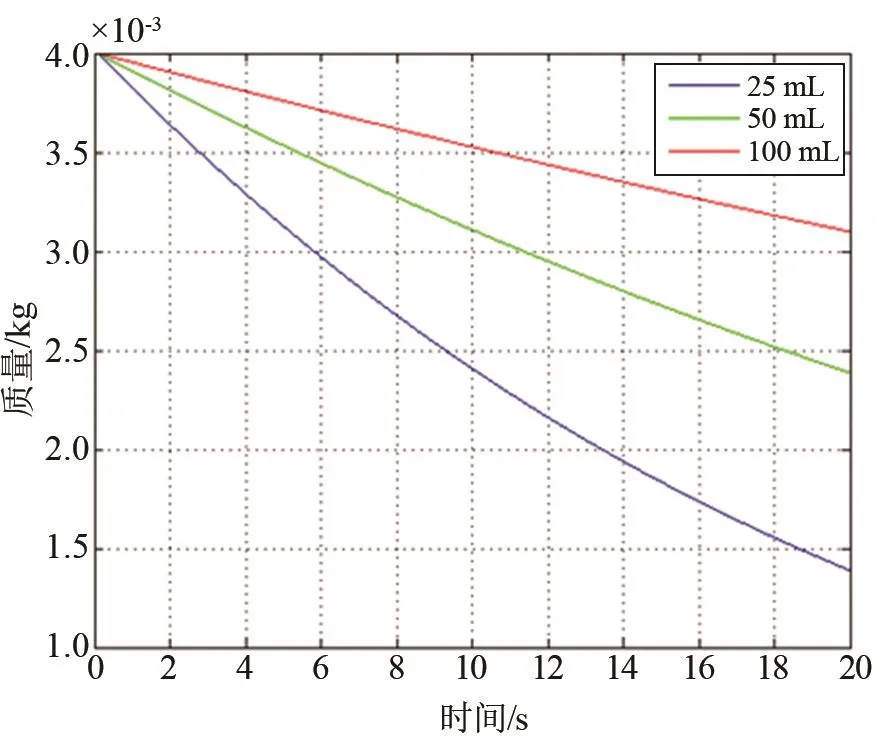

由上述分析可知,为提高制冷器的降温速率,即减小降温时间t,应减小杜瓦的热质量的焓变QD和热损失Q′d。在减小杜瓦的热损失Q′d方面,导热损失是其重要的影响因素。根据傅里叶导热定律Φ =(λA)dT/dx(Φ为热流;λ为导热系数;A为冷盘面积;T为杜瓦组件的温度;x为杜瓦的有效长度;dT/dx为杜瓦组件的温度梯度)可知,应减小温度梯度,即减小单位长度上的温差,才能减小杜瓦的漏热损失。因此,将18 mm高的杜瓦增加至28 mm高后,降温稳定时,轴向温度梯度由11.7 K/mm降至7.5 K/mm。

采用称重法评估杜瓦的热损失Q′d:将液氮倒入杜瓦内,待传热平衡,单位时间内杜瓦中的液氮减少的潜热量即为杜瓦的热损失Q′d。采用称重法测热损失值时,应符合平衡方程:Q′d=Q′q。如图4所示,减小温度梯度前后杜瓦热损失值分别为970 mW和300 mW。

图4 减小温度梯度前后杜瓦热损失测试曲线Fig.4 The comparsion curves for the Dewar thermal loss with the temperature gradient reduction

同时,为适配优化后的杜瓦,应相应增加制冷器的长度,增长制冷器长度亦可减小其轴向温度梯度,即减小制冷器的热损失Q′c。对增高前后的杜瓦和制冷器进行对比实验研究,结果如图5所示。从图中可以看出,优化杜瓦后,制冷器降温速率明显提高,降温至100 K的时间由18 s缩短至8.1 s。

图5 优化杜瓦前后降温测试曲线Fig.5 The comparsion cool-down time curves for the optimized Dewar

2.3 翅片管换热器

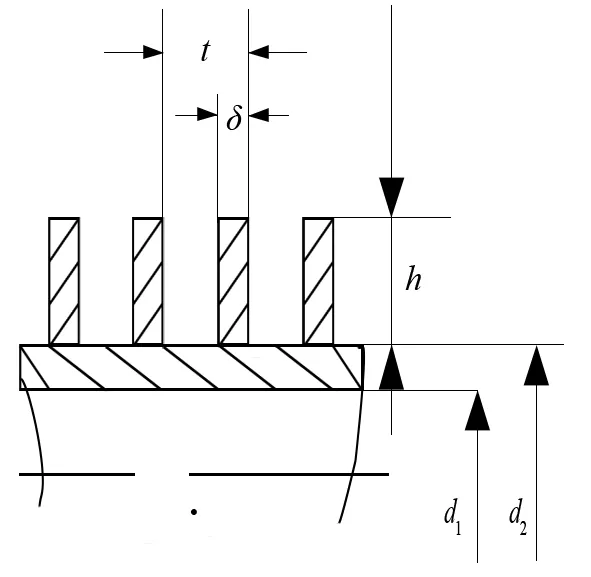

节流制冷器的换热器一般采用带翅片的毛细管螺旋缠绕在芯轴上,翅片管与冷指之间的通道作为制冷工质的回流通道[8],达到冷却高压流体的目的。换热器的几何结构参数主要为翅片参数和螺旋参数,如图6所示。

图6 翅片管结构示意图Fig.6 The schematic diagram for the finned tube

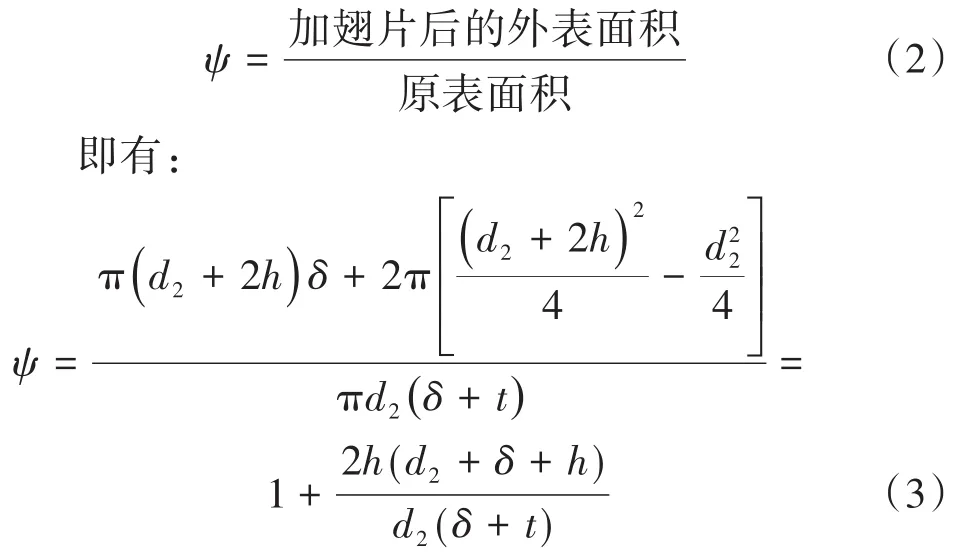

换热器翅片增加了回流冷流体的换热面积,其系数可用肋化系数ψ表示[9],计算式为:

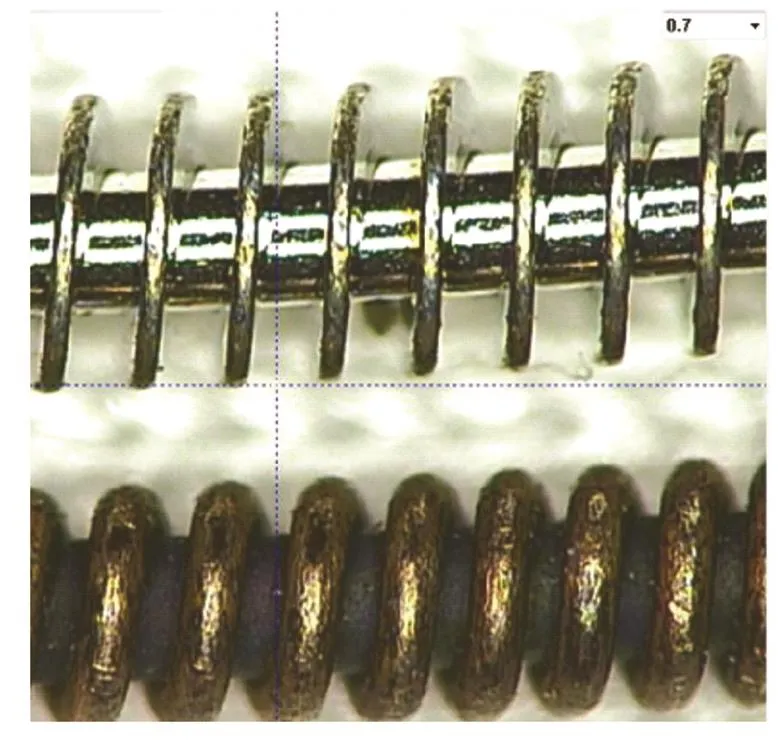

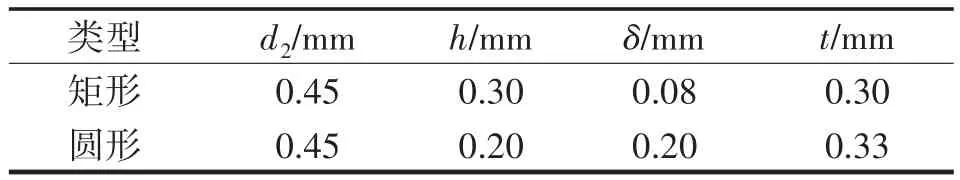

为进一步降低制冷器的降温时间,本文采用两种翅片形式进行对比实验研究。在影像仪下观察翅片管样貌形态,如图7所示,其具体的尺寸参数如表2所列。利用矩形翅片和圆形翅片的参数计算得到的肋化系数分别为3.91和1.59,即单位长度内,采用矩形翅片比圆形翅片换热面积增加2.46倍。

图7 两种翅片管在影像仪下的对比图Fig.7 The contrast between two finned tubes in the imager

表2 不同类型翅片管的几何参数Tab.2 Geometrical parameters for the different types of finned tube

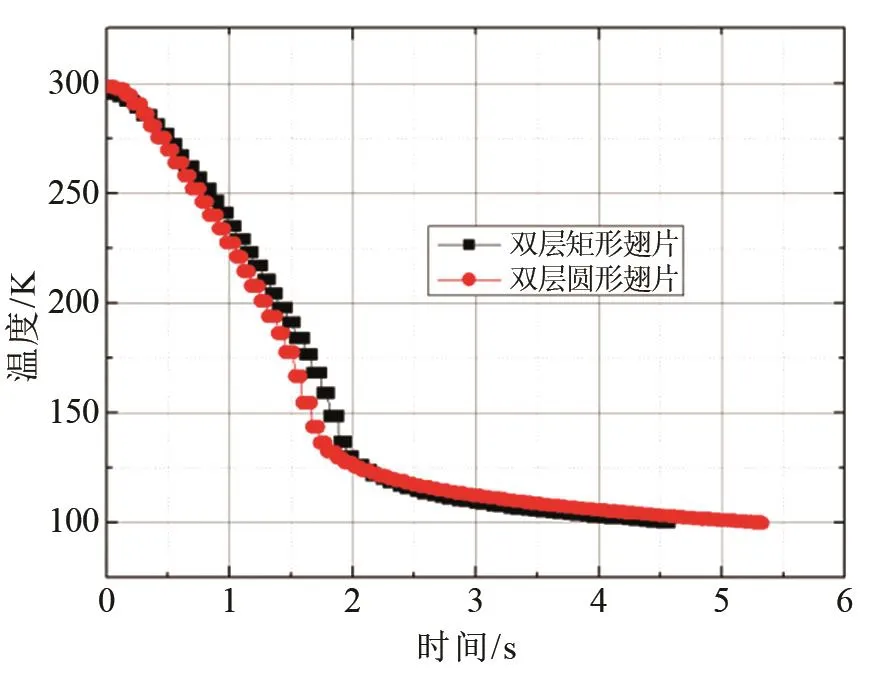

在换热器长度、螺旋参数等条件不变的情况下,采用上述不同翅片形式的换热器制作制冷器,实验结果如图8所示。由结果可知,采用双层矩形翅片增加换热面积2.46倍后,制冷器的降温时间由5.33 s@100 K缩短至4.57 s@100 K。

图8 不同翅片管的制冷器降温时间比较曲线Fig.8 The comparsion of cool-down time between the different finned tube’s coolers

3 性能测试及应用

经过对节流制冷器的整机结构设计,以及对翅片管的翅片形式等进行优化,优化后的微型节流制冷器实物如图9所示。该款节流制冷器高约30 mm,最大直径处约20 mm,质量约25 g,适于集成在制冷红外探测器等系统中。

图9 微型节流制冷器实物图Fig.9 The miniature cooler

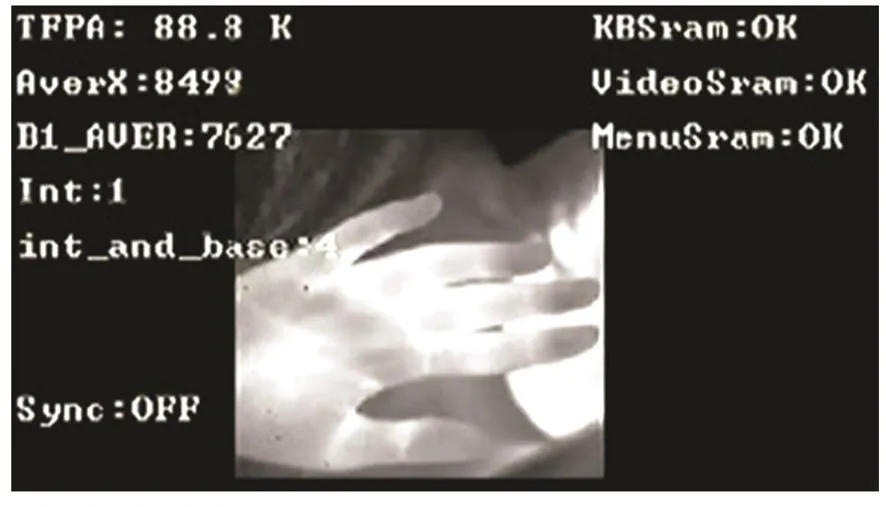

将研制的节流制冷器应用于128×128面阵规模的制冷红外探测器中,芯片和冷屏等光电部件固定于冷盘上侧,将二极管布置于芯片附近,用于监控探测器焦平面的降温性能。在环境温度条件下,探测器的焦平面降温如图10所示。由测试曲线可知,焦平面降温时间为4.57 s@100 K,100 K以下的蓄冷时间为74 s。此外,探测器的成像效果良好,校正后图像的非均匀性小于6 mV,实际成像效果如图11所示。

图10 探测器焦平面降温曲线Fig.10 The cooling curve for the detector’s focal plane

图11 探测器成像实际效果图Fig.11 The actual output images for the infrared imaging system

4 结论

本文介绍了一款高芯科技自主研制的微型节流制冷器,以及对其关键部件的优化研究,研究成果包括:

(1)气瓶容积对降温时间具有重要影响,当采用25 mL高压气瓶时制冷器降温时间最短。

(2)通过减小温度梯度的方式优化杜瓦,杜瓦的漏热损失由970 mW减小至300 mW。采用28 mm高度的杜瓦,制冷器的降温时间由18 s@100 K缩短至8.1 s@100 K。

(3)优化翅片形式及尺寸参数,制冷器的换热器采用矩形翅片管双层绕制,其降温时间由5.33 s@100 K缩短至4.57 s@100 K。

(4)将优化后的制冷器应用于128×128面阵规模的红外探测器中,成像效果良好,校正后图像的非均匀性小于6 mV。