负载型复合氧化物催化剂催化燃烧氯苯性能研究*

2021-06-07徐炎华刘志英

梁 川,朱 磊,于 鹏,李 溪,徐炎华,刘志英

(1. 南京工业大学 环境科学与工程学院, 南京 211816;2. 国家精细化学品质量监督检验中心,江苏 泰州 225300)

0 引 言

进入21世纪,挥发性有机物(Volatile Organic Compounds, VOCs)的污染问题日益严峻[1]。含氯挥发性有机物(Chlorinated Volatile Organic Compounds, CVOCs)是VOCs中重要的一类,大致可分为低分子量的氯代有机化合物(氯甲烷、氯乙烯、氯苯等)和聚合的氯代有机化合物(多氯联苯、多氯二苯并呋喃/二噁英等)两大类[2]。CVOCs主要来源于医药、农药、轻工业、包装业等工业生产过程,具有排放量大、毒性强、不易降解的特点[1-4]。目前主要采取终端治理的方法来降低CVOCs对人类和环境的危害[5]。

CVOCs的终端治理方法包括回收法和销毁法两大类[6]。回收技术主要包括吸附、吸收、冷凝等,销毁技术主要包括直接燃烧、催化燃烧、低温等离子体催化等[7-8]。其中,催化燃烧技术具有适用范围广、起燃温度低、净化效率高、二次污染少、能源消耗低等优点,是当下最具前景、最经济高效的CVOCs治理技术之一[9-13]。催化燃烧CVOCs技术的核心是高活性、高稳定性催化剂的制备。用于CVOCs催化燃烧的催化剂按照活性组分可大致分为贵金属、非贵金属以及复合金属氧化物3类[7,9-13],为便于工业化应用,一般是将活性组分负载于载体使用。载体的基本作用是提高活性组分的分散度,使催化剂具有较大的表面积,同时载体可以改善催化剂的活性、选择性等催化性能。此外,载体可以使催化剂具有一定的形状和粒度,增强催化剂的机械强度[14-15]。

本研究选取氯苯(Chlorobenzene, CB)作为CVOCs的典型模拟物,考察不同载体(Al2O3,SiO2,HZSM-5,堇青石蜂窝陶瓷)、摩尔比、负载量对Mn-Ce-Zr复合氧化物催化剂催化燃烧氯苯活性和稳定性的影响,筛选出催化性能最优的负载型Mn-Ce-Zr催化剂。借助多种表征技术,考察载体、活性组分摩尔比、负载量对催化剂理化特性以及催化燃烧氯苯性能的影响,分析催化剂的催化性能与其理化特性的内在联系。此外,还初步考察了催化剂对不同结构特性CVOCs的催化燃烧性能。

1 实验部分

1.1 催化剂的制备

采用沉积-沉淀法制备负载型Mn-Ce-Zr复合氧化物催化剂。首先称取计算量的硝酸锰、硝酸铈以及硝酸氧锆溶于适量去离子水中,待全部溶解后加入适量载体(Al2O3、SiO2、HZSM-5、堇青石)并剧烈搅拌30 min,随后,缓慢滴加1 mol/L 氨水至上述混悬溶液中,直至溶液的pH为10,再次剧烈搅拌1 h后,于室温下静置老化12 h。沉淀物经抽滤、洗涤直至pH为中性。将滤饼置于烧杯中,以保鲜膜封闭杯口后于105 ℃下干燥12 h,再于550 ℃的马弗炉中焙烧活化6 h。焙烧初始温度为30 ℃,升温速率为5 ℃ min-1。制得的催化剂研磨后过40~60目筛,记作MCZ/x-y-z,其中x表示载体,y表示活性组分各元素摩尔比,z表示负载量。

1.2 催化剂的表征

X射线衍射(X-ray Diffraction, XRD)测试采用德国Bruker公司生产的D8 ADVANCE型X-射线衍射仪(Cu Kα 靶, λ = 0.15418 nm)对催化剂的晶相结构进行表征。管电压为40 kV,管电流为40 mA,扫描范围2θ=20°-80°,扫描速率4° min-1,扫描步长0.04°。

N2物理吸附-脱附实验于美国Micromeritics公司的TriStar Ⅱ 3020型全自动物理吸附仪上进行,采用N2吸附法于-196 ℃进行测定。测试前,催化剂先于200 ℃真空环境下脱气2 h。采用BET(Brunauer-Emmett-Teller)方程计算催化剂的比表面积。

氢气程序升温还原(H2-Temperature-programmed Reduction, H2-TPR)测试采用美国Micromeritics公司的AutoChem Ⅱ 2920型化学吸附仪上进行。催化剂先于300 ℃高纯Ar的氛围下恒温预处理1 h,然后冷却至50 ℃,待检测器基线平稳,通入H2(10%)-Ar(90%)的混合还原气,气流稳定2 h后以10 ℃ min-1的升温速率从50 ℃升温至800 ℃,利用热导检测器(TCD)检测还原过程中的耗氢量。

催化剂的表面形貌选用日本Hitachi公司的S-4800型扫描电子显微镜(Scanning Electron Microscope, SEM)进行分析。由于光源是电子而样品不导电,因此对样品进行喷镀金膜的预处理工作。分析使用电压为0~30 kV,分辨率为3.0 nm。

1.3 催化剂活性测试

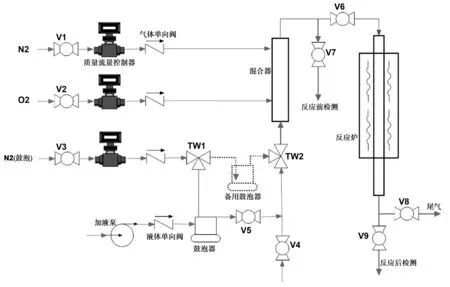

催化剂的催化燃烧活性测试于微型固定床反应炉上进行。反应炉内石英玻璃管内径为4 mm,长度为50 cm。催化剂用量为200 mg,以石英棉作为承托层固定。模拟废气由三路气流组成。氮气为平衡气,氧气的含量维持在21%左右,氯苯则由氮气通过鼓泡方式带出。设置气路的总流量设定为50 mL min-1,氯苯的进气浓度为5000 mg/m3,体积空速(Gas Hourly Space Velocity, GHSV)为20 000 h-1。氯苯的进气、出气浓度采用气相色谱仪(FULI9790)分析,色谱柱为RB-INOWAX,仪器使用 FID 检测器。T90%表示反应物转化率为90%时的反应温度。催化剂活性测试的实验装置示意图如图1所示。

图1 催化剂活性测试装置流程示意图Fig 1 The flow diagram of catalyst activity evaluation device

2 实验结果与讨论

2.1 载体对氯苯催化燃烧性能的影响

2.1.1 XRD分析

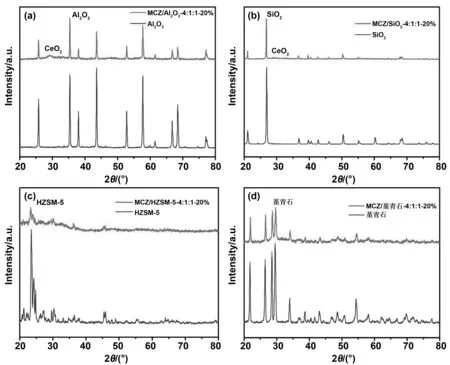

图2为研究的载体及其负载Mn-Ce-Zr后的XRD谱图。由图可见,载体负载的复合催化剂衍射峰位置与空白载体衍射峰位置几乎一致,仅向右略有偏移,且负载后各载体的衍射峰强度明显下降。此外,从MCZ/Al2O3-4∶1∶1-20%以及MCZ/SiO2-4∶1∶1-20%催化剂的XRD图中还可观察到对应于CeO2的弱衍射峰(2θ=29°左右),而该衍射峰并未在MCZ/HZSM-5-4∶1∶1-20%和MCZ/堇青石-4∶1∶1-20%催化剂上出现,表明CeO2能够高度分散于HZSM-5以及堇青石载体表面。CeO2是一种优异的催化材料,具有良好的储放氧性能,易形成表面氧空位从而提升催化剂的催化活性[16]。

图2 载体及载体负载Mn-Ce-Zr的XRD图Fig 2 XRD patterns of supports and Mn-Ce-Zr supported on supports

2.1.2 BET分析

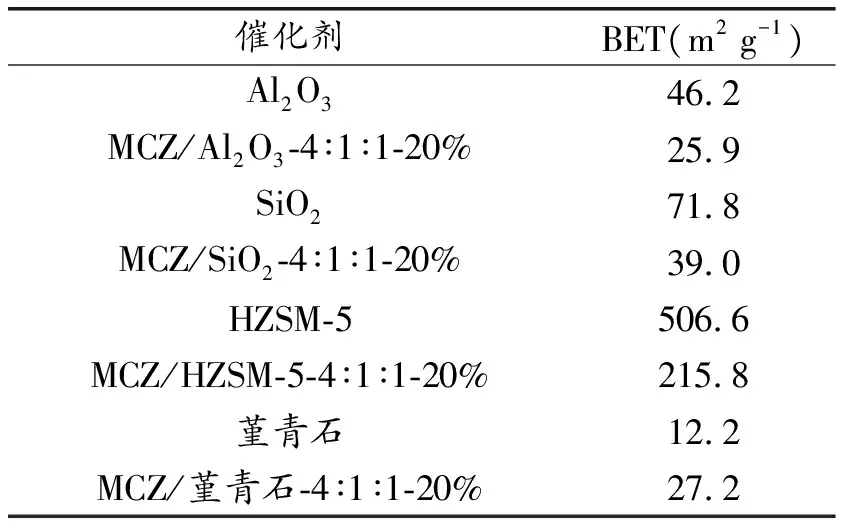

不同载体及负载后的催化剂BET数据如表1所示。可以看出,Al2O3、SiO2以及HZSM-5负载Mn-Ce-Zr后比表面积均呈现出不同程度的下降,其中HZSM-5下降的最为严重,这可能与负载后其微小密集的孔道结构被严重堵塞有关。相反,堇青石的比表面积在负载Mn-Ce-Zr后有所增加,可能归咎于活性组分在其表面的高度分散。

表1 不同载体负载的复合氧化物催化剂BET数据

2.1.3 H2-TPR分析

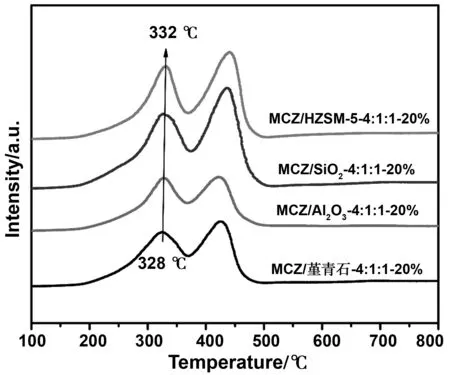

图3为不同载体负载Mn-Ce-Zr后的H2-TPR图,由图可见,所有催化剂均在约330 ℃和430 ℃处显示两个明显的还原峰,分别对应于MnO2/Mn2O3的两步连续还原[17]。堇青石负载的Mn-Ce-Zr催化剂拥有最低的可还原温度(328 ℃),表明相对于考察的其它载体,堇青石对MnOx的氧化还原性质具有最好的促进作用。

图3 不同载体负载Mn-Ce-Zr的H2-TPR图Fig 3 H2-TPR profiles of Mn-Ce-Zr supported on different supports

2.1.4 催化剂活性评价

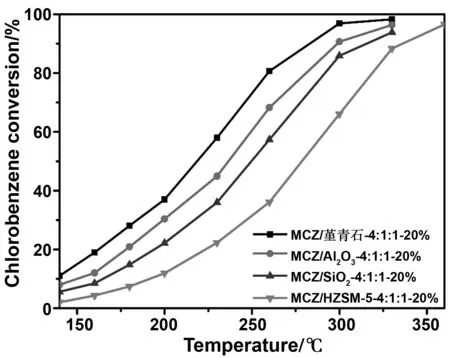

分别以Al2O3、SiO2、堇青石蜂窝陶瓷、HZSM-5为载体,研究负载型Mn-Ce-Zr催化剂催化燃烧氯苯的活性。由图4可知,在保证制备条件相同的情况下,各载体负载后的催化活性顺序为:MCZ/堇青石-4∶1∶1-20%>MCZ/Al2O3-4∶1∶1-20%>MCZ/SiO2-4∶1∶1-20%>MCZ/HZSM-5-4∶1∶1-20%,堇青石的负载效果最好,T90%为283 ℃,这可能与堇青石对Mn-Ce-Zr的高度分散作用及其对MnOx氧化还原性质的良好促进作用密切相关。

图4 不同载体负载的Mn-Ce-Zr催化剂催化燃烧氯苯活性图Fig 4 The activity of composite catalysts supported by different supports

2.2 摩尔配比对氯苯催化氧化性能的影响

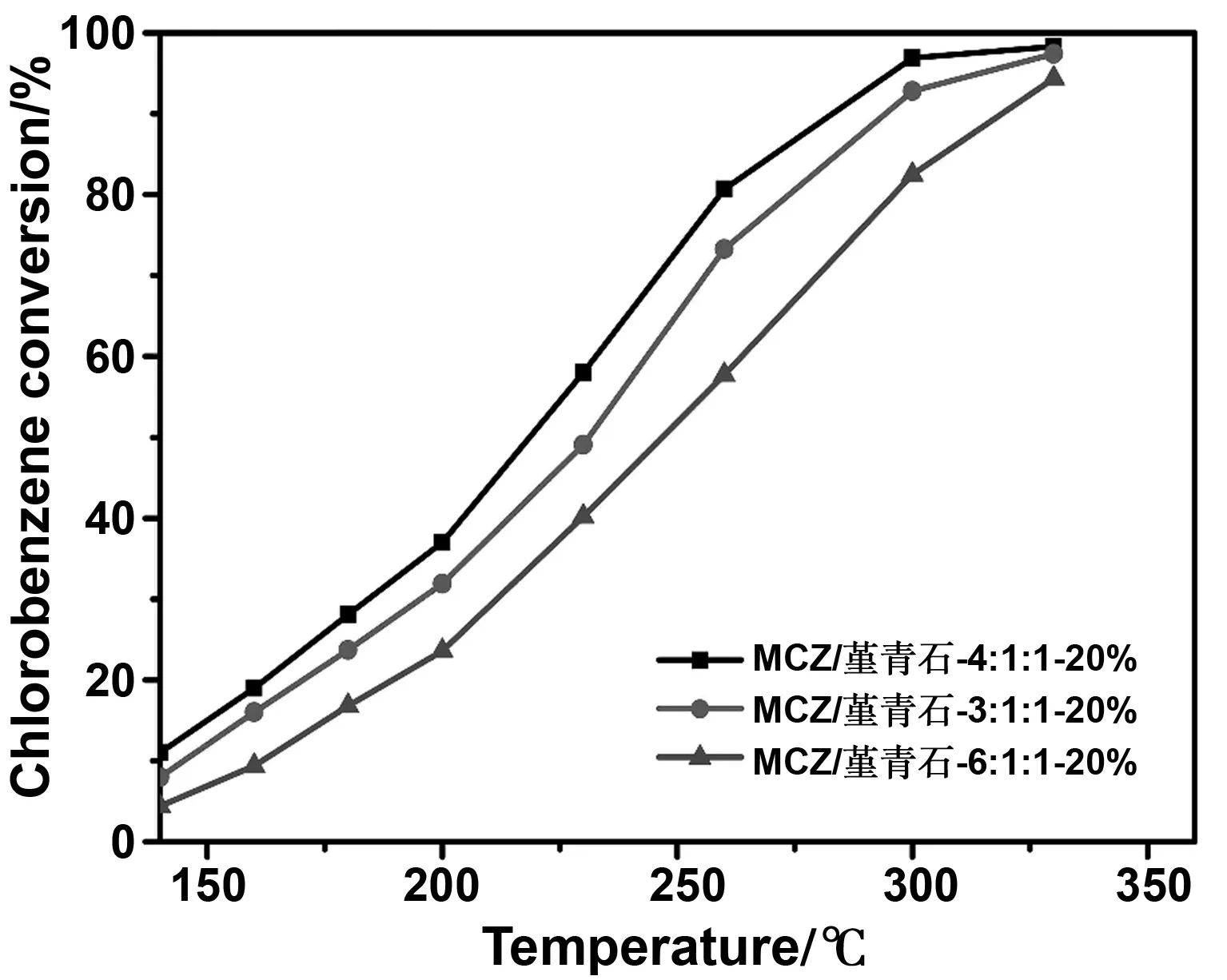

Mn-Ce-Zr的催化活性与其组分中Mn的含量紧密相关,考虑到负载后的载体能够显著影响活性组分的微观结构和理化性质,因此,这里对活性组分Mn-Ce-Zr的摩尔比进行了考察,结果如图5所示。由图可见,催化剂的活性顺序为:MCZ/堇青石-4∶1∶1-20%>MCZ/堇青石-3∶1∶1-20%>MCZ/堇青石-6∶1∶1-20%,测试结果显示4∶1∶1是最优摩尔比,对氯苯的催化氧化性能最佳。这里催化剂的活性顺序并未单纯随Mn含量的上升而增加,可能是因为当Mn原子比大于5时就会堵塞住载体孔道,导致催化剂的比表面积急剧减小,催化效果明显降低[18]。

图5 不同摩尔比的催化剂活性图Fig 5 The activity of catalysts with different molar ratios

2.3 负载量对氯苯催化氧化性能的影响

2.3.1 SEM分析

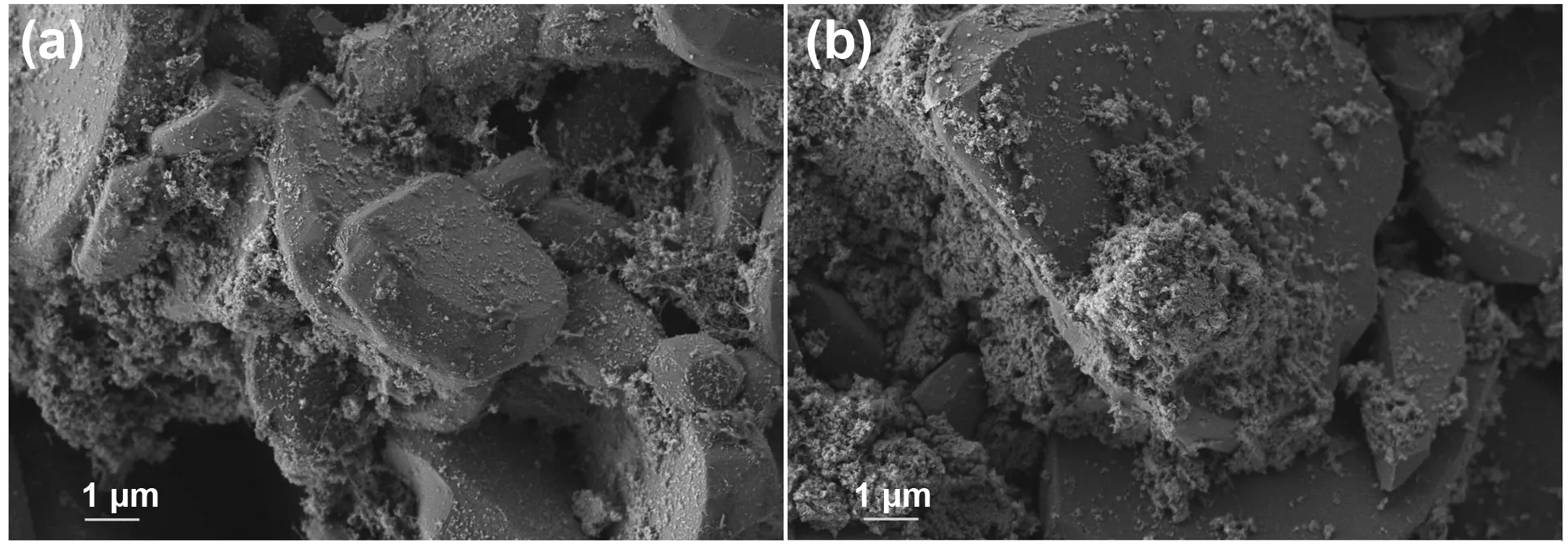

负载量是负载型催化剂的另一重要参数,可直接影响催化剂的催化性能,同时也是成本核算的关键指标。图6为30%负载量(A)和40%负载量(B)MCZ/堇青石催化剂的SEM图。由图可见,30%负载量下Mn-Ce-Zr复合氧化物能够较均匀地分布于堇青石表面,这既能提高催化剂的比表面积,又有利于活性位点的充分暴露,进而提高氯苯的催化降解速率。从图6B可以观察到催化剂在40%负载量时存在显著的团聚现象,该现象可导致催化剂比表面积的急剧减小[19]。

图6 MCZ/堇青石-4∶1∶1-30%(A)和MCZ/堇青石-4∶1∶1-40%(B)的SEM图Fig 6 SEM images of MCZ/cordierite-4∶1∶1-30% and MCZ/cordierite-4∶1∶1-40%

2.3.2 催化剂活性评价

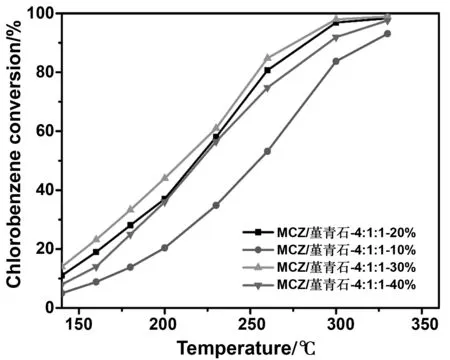

图7显示了堇青石载体上不同负载量Mn-Ce-Zr催化剂的催化活性,由图可见,不同负载量对氯苯的催化燃烧性能的顺序为:MCZ/堇青石-4∶1∶1-30%>MCZ/堇青石-4∶1∶1-20%>MCZ/堇青石-4∶1∶1-40%>MCZ/堇青石-4∶1∶1-10%。

图7 负载量对氯苯催化燃烧性能的影响Fig 7 Effect of loading amount on catalytic combustion performance of CB

MCZ/堇青石-4∶1∶1-30%催化剂的催化性能最优,T90%为276 ℃,继续增加负载量(40%),催化剂的催化活性不升反降,这可能与其在催化剂表面的分散程度有关[20]。负载量的适当增加能有效改善材料的微观结构,有利于载体表面活性组分的均匀分布,减少团聚现象,增加活性位点数,提高催化剂的比表面积。而过多的负载量则将导致活性组分发生聚集,降低比表面积,减少活性位点数,致使催化剂活性下降[21]。

2.4 MCZ/堇青石催化剂对CVOCs的催化燃烧性能

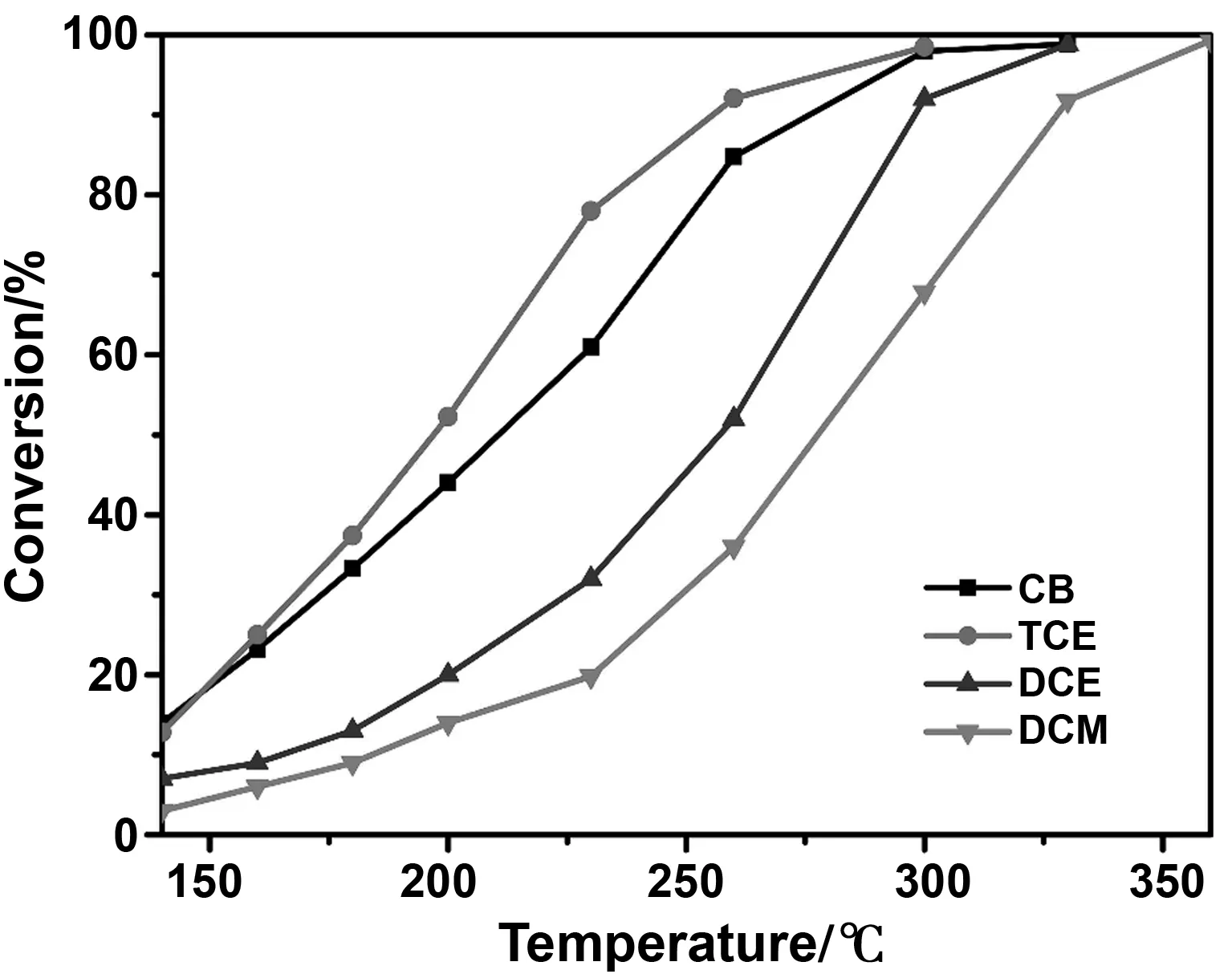

在实际工况中,催化剂往往面对多种CVOCs,因此实验同时考察了MCZ/堇青石-4∶1∶1-30%催化剂对其它具有代表性氯代烷烃(二氯甲烷, Dichloromethane, DCM;1,2-二氯乙烷, Dichloroethane, DCE)和氯代烯烃(三氯乙烯, Trichloroethylene, TCE)的催化燃烧性能,结果如图8所示。

图8 MCZ/堇青石-4∶1∶1-30%催化剂催化燃烧CVOCs的性能Fig 8 Performance of MCZ/cordierite-4∶1∶1-30% catalyst in CVOCs catalytic combustion

由图可见,MCZ/堇青石-4∶1∶1-30%催化剂在催化燃烧四种CVOCs的过程中均未发生氯中毒现象,T90%活性顺序依次为TCE(256 ℃)>CB(276 ℃)>DCE(298 ℃)>DCM(328 ℃)。该结果表明MCZ/堇青石催化剂对氯代不饱和烃的催化活性要好于对氯代烷烃,这在一定程度上可能与不饱和烃较高的电子云密度使得于催化剂表面的吸附过程更容易发生有关[22-23]。且对于较难降解的DCM,MCZ/堇青石催化剂在360 ℃即可实现DCM的完全降解,该温度显著低于文献报道的贵金属催化剂(Pt/Al2O3, 400 ℃)[24]、过渡金属氧化物催化剂(CuMnOx/Zr-Ti-Al, 470 ℃)[25]以及沸石分子筛催化剂(MnOx/HZSM-5, 500 ℃)[26],进一步验证了制备的MCZ/堇青石-4∶1∶1-30%催化剂具有优异的CVOCs催化燃烧性能。

3 结论

以堇青石蜂窝陶瓷为载体、锰铈锆摩尔比为4∶1∶1、负载量为30%(质量分数)的条件制得的催化剂表现出最优的催化氧化性能,325 ℃下氯苯的转化率可达99%。此外,MCZ/堇青石-4∶1∶1-30%催化剂对DCM、DCE、TCE均具有较好的催化氧化性能,催化活性顺序为TCE>CB>DCE>DCM,对氯代不饱和烃的催化活性总体优于氯代烷烃。