合成气制氢装置分液罐防堵技术探析

2021-06-07张海峰方传锁

张海峰,方传锁

(荣盛集团中金石化有限公司,浙江 宁波315000)

宁波某石化公司100×103m3/h合成气制氢装置,采用焦气化装置(自产石油焦与外购煤制成的混合浆同氧气,在四喷嘴气化炉内反应生成一氧化碳和氢气)产出的原料合成气(主要为一氧化碳、二氧化碳、氢气和水),首先通过3段变换炉在催化剂的作用下发生变换反应,使合成气中的一氧化碳与水反应,生成二氧化碳和氢气;然后通过N-甲基二乙醇胺(MDEA)脱硫单元,脱除大部分硫化氢和部分二氧化碳;接着再经过变压吸附脱碳(VPSA)单元脱除大部分二氧化碳;最后经过压缩单元提压至1.8 MPa后,再经变压吸附(PSA)氢提纯单元脱除杂质后,产出质量分数大于99.9%的氢气并全厂氢气管网使用。

因气化装置产生的合成气出气化炉后带灰带水较多,而合成气的除灰降温单元——旋风分离器和水洗塔对合成气中挟带的灰和水的分离效果也不太理想,一部分灰和水会跟随合成气进入后续制氢装置[1]。因此在制氢装置原料气进口处设置了合成气气液分离罐,并在气液分离罐后设置脱灰槽,以此进一步对合成气除灰除水,以防止合成气中的灰和水对后续处理单元造成不利影响。

然而,实际生产运行了一段时间以后,合成气分液分离罐锥底液相排出管线发生了堵塞现象。

1 存在问题

1.1 技改前工艺流程

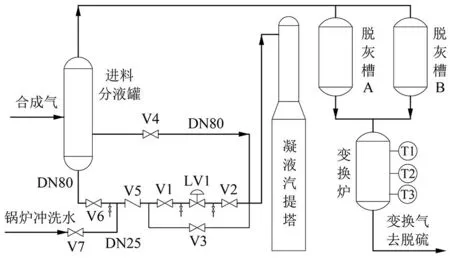

图1为技术改造之前进料分液罐底部排水工艺流程。

图 1技改前工艺流程Fig 1 Process flow before technical transformation

由图1可知,锅炉水冲洗点设置在止回阀V5之后,当初工艺流程设计时并未考虑进料分液罐锥底发生堵塞的情况,只考虑了止回阀V5之后进凝液汽提塔这一段管线可能出现堵塞的情况,属于设计漏洞。此外,实际施工配管流程中采用弯头较多(6个弯头)增大了液体在管道内的动能损失,且在弯头处易形成灰垢堆积造成堵塞,因此在技术改造中应当尽量减少弯头的使用[2]。

1.2 现象及危害

由于合成气中的灰在气液分离罐底部的堆积效应,导致合成气分液分离罐锥底液相排出管线堵塞,液相水无法正常排出,分液罐液位持续上涨超出控制指标,从而使合成气带水穿过脱灰槽进入变换炉内,变换炉炉温急剧下降。除了会使合成气变换反应无法正常进行之外,还会导致昂贵的钴钼系耐硫变换催化剂粘连结块、偏流、反硫化甚至组分流失以及冷凝液中挟带的杂质还可能导致催化剂中毒失活等严重后果,造成巨大经济损失[3]。

图2是变换炉进水炉温变化曲线。

图 2变换炉进水炉温变化曲线Fig 2 Temperature curve of conversion furnace when feeding with water

由图2可知,一旦合成气分液罐中的液相水进入变换炉,就会导致变换炉床层温度短时迅速下降,一次变换炉进水就会导致炉温快速下降近100℃,从而使变换反应无法进行,并对催化剂造成损坏。

因此,当生产期间出现进料分液罐堵塞时,出于对催化剂的保护,往往都是被迫紧急停工进行疏堵抢修。一次紧急停工检修所造成的电、蒸汽、合成气、燃料气、氧气、氮气、氢气、脱盐水、锅炉水等等各种能源损失高达300多万元。除此之外,还会导致上下游关联装置降负荷运行,并且对全厂公用介质如酸性气、燃料气、氢气、氮气、蒸汽等管网压力造成较大的波动。由此可见,必须对合成气分液罐进行技术改造,解决易堵的生产难题。

2 技改方案及实施

图3为技术改造后的工艺流程。

图 3技改后工艺流程Fig 3 Process flow after technical transformation

根据原工艺流程存在的缺陷,主要作出3点技术改造:

1)更改锅炉水冲洗点位置。在止回阀V5阀前增加1个手动阀V6(选择闸阀或是球阀均可,不可选择截止阀),将锅炉水冲洗点改至V5与V6之间。当进料分液罐锥底堵塞时,可关闭V1、V3打开V6、V7往分液罐反向冲洗疏通;当止回阀V5阀后至凝液汽提塔管线堵塞时,可关闭V6打开V7往凝液汽提塔正向冲洗疏通。

2)增设锥底排水旁通管线。在进料分液罐下部距锥底350 mm的位置开孔增加1条DN80的排液旁通管线(与底部排液管线管径一致),并设旁通管线控制阀V4,旁通管线末端设定在底部排水阀门组LV1之后,可避免因阀门组LV1堵塞时,旁通无效的情形出现[4]。旁通管线开孔点位置的选择,主要是考虑了分液罐正常运行时液位控制在400~500 mm,此旁通管线正常运行时不用,只在锥底堵塞液位超过控制指标时启用。同时考虑旁通管线控制阀V4在长时间使用后可能出现内漏的情况,因此将开孔点设定在液面以下,形成液封的作用,从而可以防止因V4内漏导致分液罐内的合成气窜入凝液汽提塔对汽提工况造成影响。

3)重新布局管线减少弯头数量。根据管道走向及管廊空间,重新布局凝液排放管线位置,由原先6个弯头改为2个弯头,以此减小液体在弯头处的动能损失以及灰垢在弯头处的堆积效应。此外,管线阀门的安装应当与弯头保持一定距离(2 m以上),不可离的太近,以此减轻灰垢堆积效应。

3 技改效果评价

3.1 运行效果

合成气分液罐的技术改造施工实施完成之后,通过对装置实际运行期间连续3个多月的运行观察,得出以下结论:

1)进料分液罐在正常运行期间,改造之后LV1阀门开度比未改造之前偏小,说明液体在管道内阻力损失减小,流速比之前加快,因此可以判断通过重新布局管线减少弯头个数,降低了液体在管道内流动时的阻力损失,增大了液体流动的速度,对防堵有效。

2)3个多月合成气分液罐总共出现过4次程度不同的堵塞现象。其中止回阀V5阀后至凝液汽提塔管线堵塞过1次,此时通过关闭V6打开V7利用锅炉水正向冲洗,一般冲洗0.5 h即可疏通,从而也说明了止回阀V5阀后一段管线一般形成的都是轻微堵塞,相对比较容易冲洗疏通。

3)另外3次堵塞情况均发生在合成气分液罐锥底部位,也说明了合成气分液罐锥底一段直管段较容易形成灰垢堵塞(针对此种情况日常工艺操作时要求运行班组每班定时对锥底反冲洗0.5 h,以减轻灰垢堆积效应)。当堵塞轻微时,关闭V1和V3打开V6和V7通过锅炉水反向冲洗,比较容易冲洗疏通;而当堵塞较为严重时则冲洗时间相对较久,但此时打开V4,配合旁通管线,形成反向冲洗通路,疏通效果更佳。因此,从实际冲洗疏堵效果来看,锅炉水冲洗点的更改以及锥底旁通管线的增设,能够实现在线正反向疏堵的目的。

3.2 经济效益

此次技改,新增阀门、管线及人工施工成本合计不足5万元,但可以实现制氢装置在不停工的运行状态下进行在线疏堵的目标,成功避免了装置一次停工所造成的300多万元的物料、能源、人工和检修等经济损失,潜在经济效益可观。同时也可避免停工时各类有毒有害易燃易爆气体的紧急排放,大大降低了发生安全事故的风险。

4 总 结

1)止回阀V5阀后管线及LV1阀门组出现堵塞时,通过正向冲洗,较易疏通;止回阀V5阀前至锥底部位出现堵塞时,通过反向冲洗,根据堵塞严重程度,相应冲洗时间需要延长。

2)当锥底出现较为严重堵塞时,锅炉水反向冲洗配合旁通阀V4打开,形成冲洗通路,冲洗疏通效果更好,且日常定期对锥底进行反冲洗操作可减轻灰垢的堆积效应,防止出现严重堵塞情况。

3)装置实际运行效果表明,此次合成气分液罐防堵技术改造有效,能够实现装置不停工进行在线疏堵的目标。