聚丙烯腈基碳纤维纺丝过程中的取向性研究

2021-06-07胡章记李东风霍彦凊

胡章记,李东风,胡 洁,霍彦凊

(1.邢台学院化学与化工学院,河北 邢台054001;2.新疆科技学院化学化工学院,新疆 巴州841000)

碳纤维被誉为新材料之王,是国家化纤行业重点扶持的新产品,在国防和民生领域有广泛的应用前景。目前产业化的碳纤维主要有粘胶基碳纤维、聚丙烯腈(PAN)基碳纤维和沥青基碳纤维,其中PAN基碳纤维具有高强度、高模量和耐疲劳等一系列优异性能,成为合成碳纤维的主流[1-3]。PAN基碳纤维的生产工艺流程包括聚合、纺丝、预氧化、碳化和表面处理等,纺丝是生产碳纤维原丝的关键工序,PAN碳纤维原丝有湿法纺丝和干喷湿纺2种主要生产方法[4-7]。干喷湿纺工艺主要包括纺丝、凝固浴、水洗、沸水牵伸、致密化、蒸汽牵伸和热定型等过程[8]。在轴向牵伸应力作用下,PAN球晶逐步变形后转变成了微原纤和原纤结构,PAN结构由各向同性变为各向异性二维结构,微晶沿纤维轴取向[9-11]。因此研究PAN基碳纤维在纺丝过程中的取向性具有重要的意义。

本研究采用干喷湿纺工艺制备PAN基碳纤维原丝,利用X射线衍射仪(XRD)分析样本晶态结构,考察PAN基碳纤维在纺丝过程中不同工艺阶段密度、微晶大小和取向的变化。

1 实验部分

1.1 样品的制备

样品的制备在邯郸市某公司原丝生产线进行,采用两步法PAN/二甲基亚砜(DMSO)进行原丝的生产,纺丝工艺为干喷湿纺。生产中首先配制一定固含量的PAN/DMSO纺丝溶液,经过滤脱泡后进行纺丝,以DMSO水溶液作为凝固浴,从喷丝口喷出纺丝原液后经过一浴生成初生纤维,再经过二浴、三浴、四浴、五浴、六浴等凝固浴,然后通过水洗、沸水牵伸(水牵)、致密化、蒸汽牵伸(汽牵)、热定型和烘干,最后得到PAN基碳纤维。

样品的收取采用在线取样,根据工艺流程分别在一浴、二浴、三浴、四浴、五浴、六浴、水洗、沸水牵伸、致密化、蒸汽牵伸、热定型后进行取样,每一工艺取样10 m,将所取样品缠绕在纸筒上,经自然晾干后进行分析表征。

1.2 分析表征

1)线密度ρ1。采用称量计算法,准确量取1 m样品,称取该样品的质量。

2)密度ρ。采用浮沉法测定[12]。在一定温度下采用无水乙醇为溶剂,测定纤维和铜丝在空气和乙醇中的质量,计算纤维样品的密度:

ρ=ρ1(m1-m3)/(m1-m2)。

式中,m1为纤维线圈和铜丝在空气中总质量,m3为铜丝在空气中的质量,m2为浸入酒精后线圈和铜丝的质量,ρ1为测定时使用的无水乙醇密度。

3)XRD。采用D/max-rA型多晶衍射仪,Cu的Ka辐射,管电压40 kV、电流80 mA。将纤维平行一排固定在纤维附件上,采用对称透射几何安排进行纤维衍射,分别进行赤道和方位角扫描[8]。

2 结果与讨论

2.1 纺丝过程中纤维密度的变化

PAN在纺丝过程中不同工艺阶段纤维的密度和线密度的变化分别见图1和图2。

图 1 PAN在纺丝过程中密度的变化Fig 1 Change of PAN bulk density during spinning

图 2 PAN在纺丝过程中线密度的变化Fig 2 Change of line density of PAN in spinning process

由图1可知,在凝固浴阶段(一浴~六浴),PAN初生纤维的密度基本呈逐渐增大趋势,原因是凝固液水溶液DMSO的含量逐渐减小,纤维在成型的过程中,PAN纺丝溶液中溶剂DMSO在凝固浴中逐步向凝固浴中扩散所致。通过水洗和沸水牵伸,纤维的密度下降,可能是纤维膨润度有所上升所致。在致密化阶段,纤维的密度得到大幅度提高,原因是热水牵伸后的纤维水的质量分数为30%~50%,通过致密化工序处理,丝条孔中的水量被逸走,原丝排列更紧密。

由图2可知,在纺丝过程中PAN纤维的线密度呈逐渐下降趋势,并且在凝固浴阶段,初生纤维的线密度下降趋势尤为明显。原因是牵伸贯穿于纺丝的全过程,在干喷湿纺工艺中,每一个工序都施加了一定的牵伸,总牵伸可高达20~30倍。随着牵伸的进行,纤维的直径逐步减小,造成纤维的线密度逐步减小。凝固浴阶段,纤维牵伸的同时,纤维中的溶剂DMSO向凝固浴中扩散,造成纤维线密度的下降幅度增大。

2.2 微晶参数的变化

PAN结构属于六方准晶结构,其广角衍射曲线有2个峰,一是2θ=17°附近的为100面,二是2θ=30°附近的峰为110面。微晶大小用谢乐线展宽公式计算:

L100=0.9Δωcosθ100。

式中,Δω为峰半高宽(100峰),L100为微晶尺寸(垂直于100面)。

微晶的晶面沿纤维轴择优取向,其取向程度可利用100峰的方位角扫描进行测定,实验时先寻找样品100峰的2θ,然后固定2θ利用纤维附件进行方位角扫描,测定强度随微晶沿纤维轴的取向角(φ)的变化,在方位角衍射曲线最高强度一半处测定的宽度称为取向角。取向角越小表明纤维中石墨微晶的取向程度越高,当取向角等于零时表示微晶沿纤维轴完全排列[13-16]。

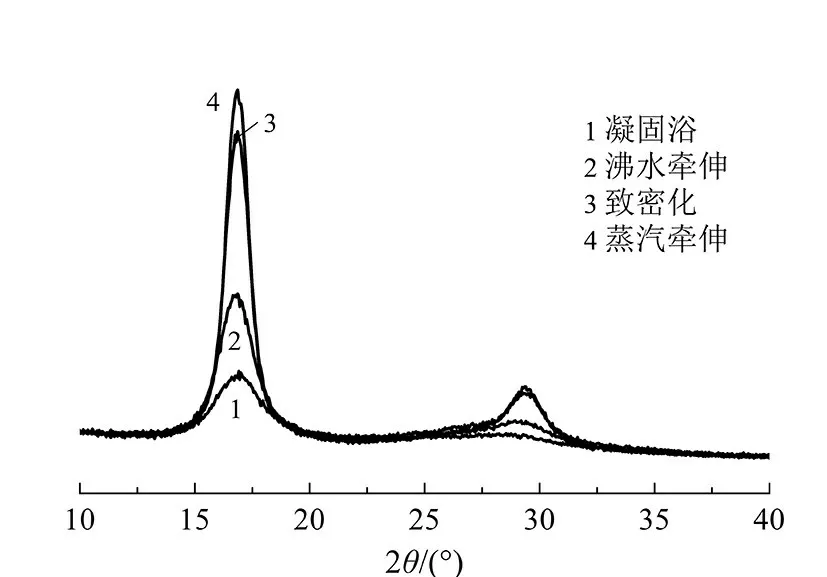

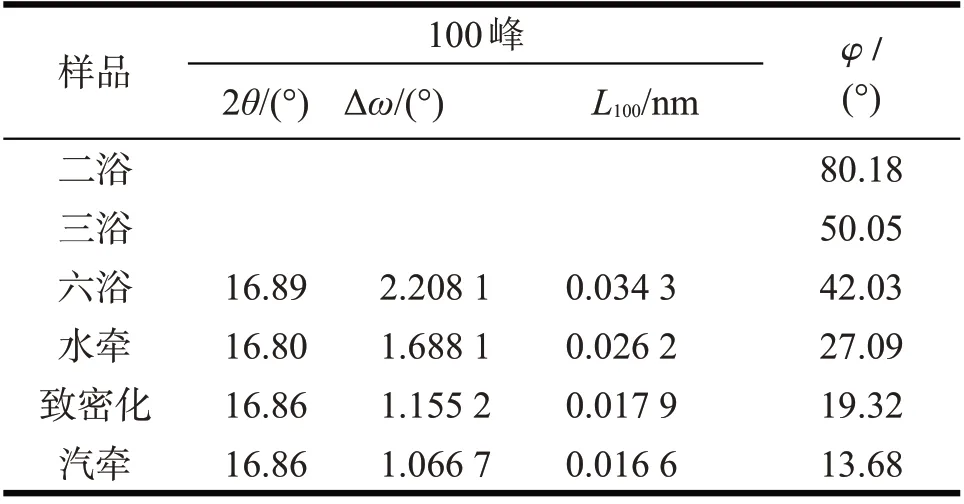

PAN在纺丝过程中的XRD衍射谱图(赤道)见图3,利用谱图通过分峰拟合计算的PAN纤维微观结构参数见表1。

图 3 PAN在纺丝过程中的XRDFig 3 XRD patterns of PAN in spinning process

由图3可知,PAN纺丝通过凝固浴后,100面和110面的衍射峰清晰可见,其中100面的2θ为16.89°,L100为0.034 nm。经过沸水牵伸、致密化和蒸汽牵伸,PAN纤维的2θ逐步减小,100峰的半高宽逐步减小,表征微晶大小的L100逐渐减小,蒸汽牵伸后达到了0.016 6 nm。

表 1 PAN在纺丝过程中的微观结构参数Tab 1 Microstructure parameters of PAN in spinning process

由表1可知,PAN在纺丝过程中微晶大小呈现出减小的趋势,这反映出纤维在由各向同性转变为各向异性结构过程中,PAN微晶出现了细晶化,这主要是在纺丝过程中,随着牵伸倍数的逐步提高,纤维的线密度逐步减小、致密化逐步提高,导致了PAN大分子链的伸直和重排取向,因此使微晶的底面宽度L100逐步变小。

2.3 微晶取向角的变化

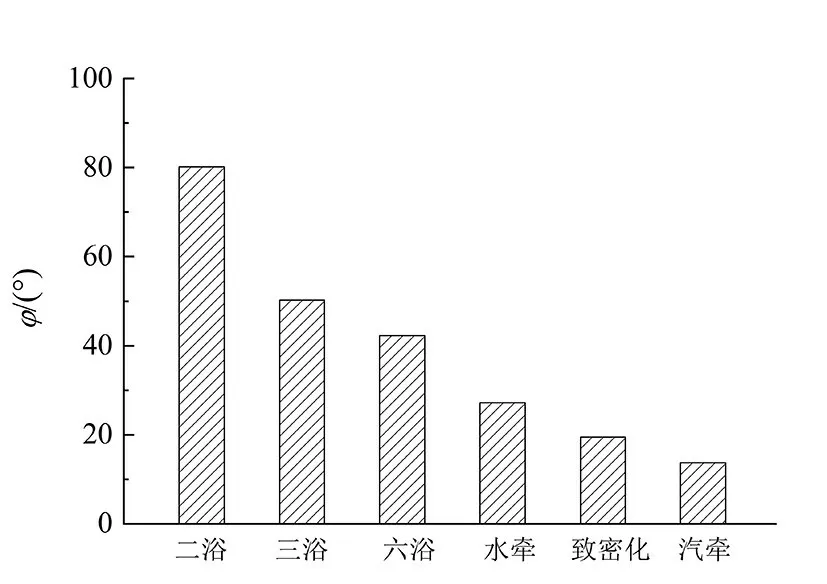

图4是PAN在纺丝过程中的100面方位角的XRD,图5是纺丝过程中PAN纤维中微晶100面沿纤维轴择优取向角的变化。

图 4 PAN在纺丝过程中的取向角扫描XRDFig 4 Azimuthal scanning XRD pattern of PAN in spinning process

由图5可知,在凝固浴中,二浴过后纤维微晶的取向角为80.18°;经过进一步凝固浴,六浴后取向角达到了42.30°;随后经过沸水牵伸、致密化和蒸汽牵伸后,微晶的取向角达到了13.68°。整个纺丝过程,纤维中微晶的取向角逐步减小,说明微晶的取向性越来越高。

图 5 PAN在纺丝过程中的取向角变化Fig 5 Change of orientation degree of PAN during spinning

PAN纺丝过程中取向角逐步增大的趋势主要原因有:1)在纺丝压力的驱动下,纺丝液经过喷丝孔过程中,大分子链已经有一定的取向,经过凝固液后经相分离生成微原纤和原纤的凝胶网络结构;2)通过沸水牵伸,纤维逐步细化,微晶沿纤维轴取向性增强;3)干燥致密化后,纤维进入高压蒸汽牵伸装置,通过高温汽牵,使纤维显著细化,得到高取向角的PAN纤维。

3 结 论

以PAN为原料、DMSO为溶剂,通过干喷湿纺工艺制备PAN基碳纤维原丝,利用XRD对纺丝过程中不同工艺阶段纤维的微观结构进行表征,研究了PAN基碳纤维在纺丝过程中密度和微观结构的变化。

在纺丝过程中,PAN纤维通过凝固浴、水洗、沸水牵伸、致密化、蒸汽牵伸和热定型工艺,碳纤维的密度增大、线密度减小,纤维微晶100面2θ逐步减小,半高宽逐步减小,表征微晶大小的L100逐渐减小,显示出细晶化趋势;纤维微晶沿纤维轴的取向角随工艺流程和牵伸由大到小,取向性越来越好。