CFRP 粘贴圆钢管柱构造措施研究

2021-06-07完海鹰施文林

完海鹰,施文林

(合肥工业大学 土木与水利工程学院,安徽 合肥 230009)

CFRP 包裹钢结构探究力学性能的试验已有不少,随着技术的成熟,纤维材料的种类也在不断变化,可以说,关于纤维材料加固钢结构的性能研究已日趋成熟。但始终缺乏关于纤维材料粘贴结构的构造研究,本文将研究焦点集中在此处,探索间隔粘贴的构造措施中最佳间隔范围,可以成为今后钢结构加固相关规范制定的参考依据。

1 试验设计

1.1 试件设计

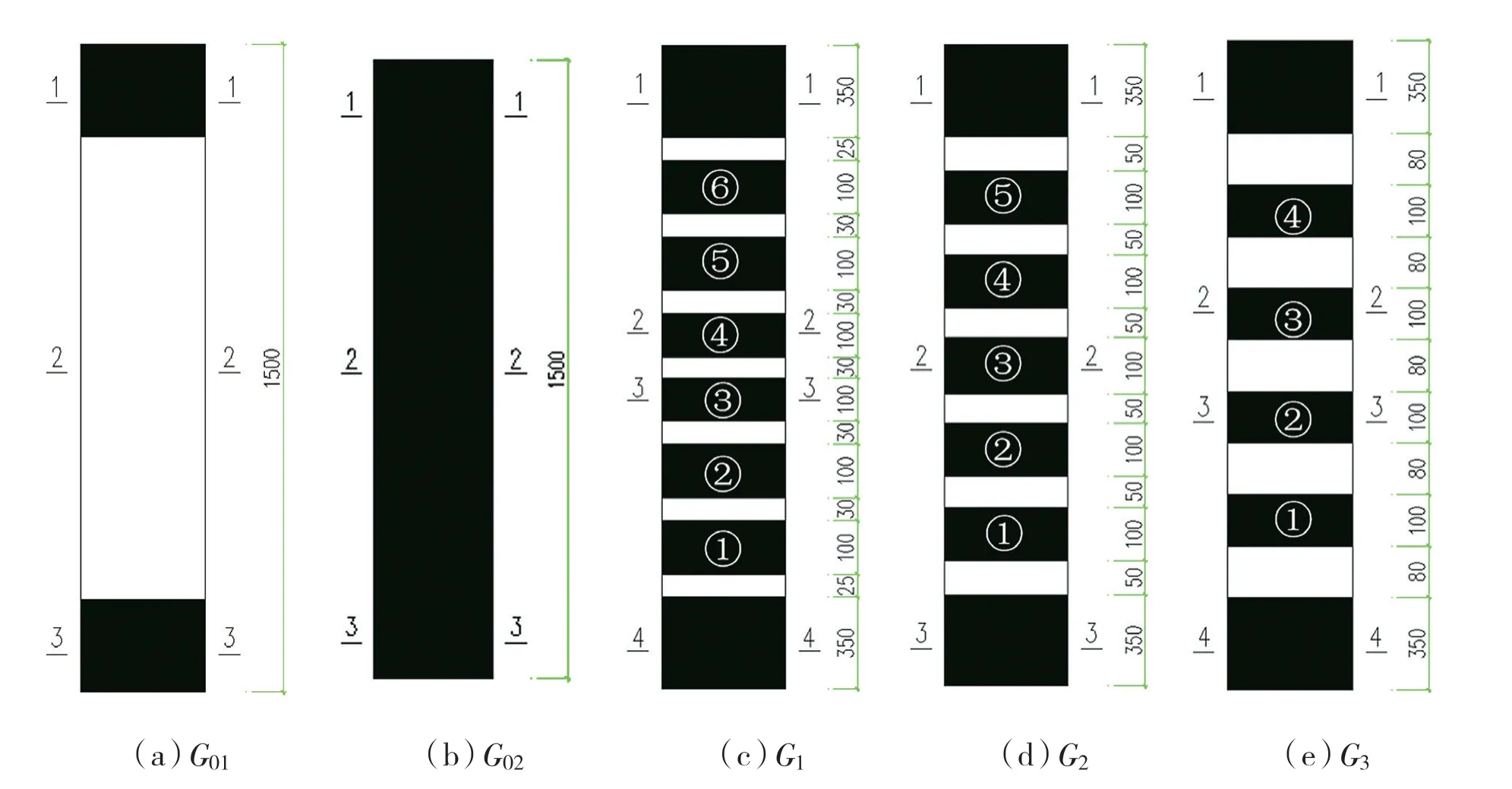

本文试验的基本思路是:碳纤维粘贴方向采用纵向粘贴,三层环包,材料纤维与柱轴同向,以100 mm 宽度为一段,以30 mm、50 mm、80 mm 为范围间隔粘贴,对比加固效果,具体粘贴方式如图1 所示,试件编号见表1,柱子采用铰接连接方式固定。对照组:1 根不加固的圆钢管柱但柱底和柱顶350 mm 处均采用CFRP 包裹3 层、1 根全包裹圆钢管柱,试验组:3 根间隔纵向粘贴纤维材料的圆钢管柱,柱顶和柱底各包裹3 层350 mm 纤维材料。柱子外径为102 mm,厚4 mm,设计长度为1.5 m,试件长细比λ=43.27。

表1 试件编号

图1 试件粘贴方案及碳布编号

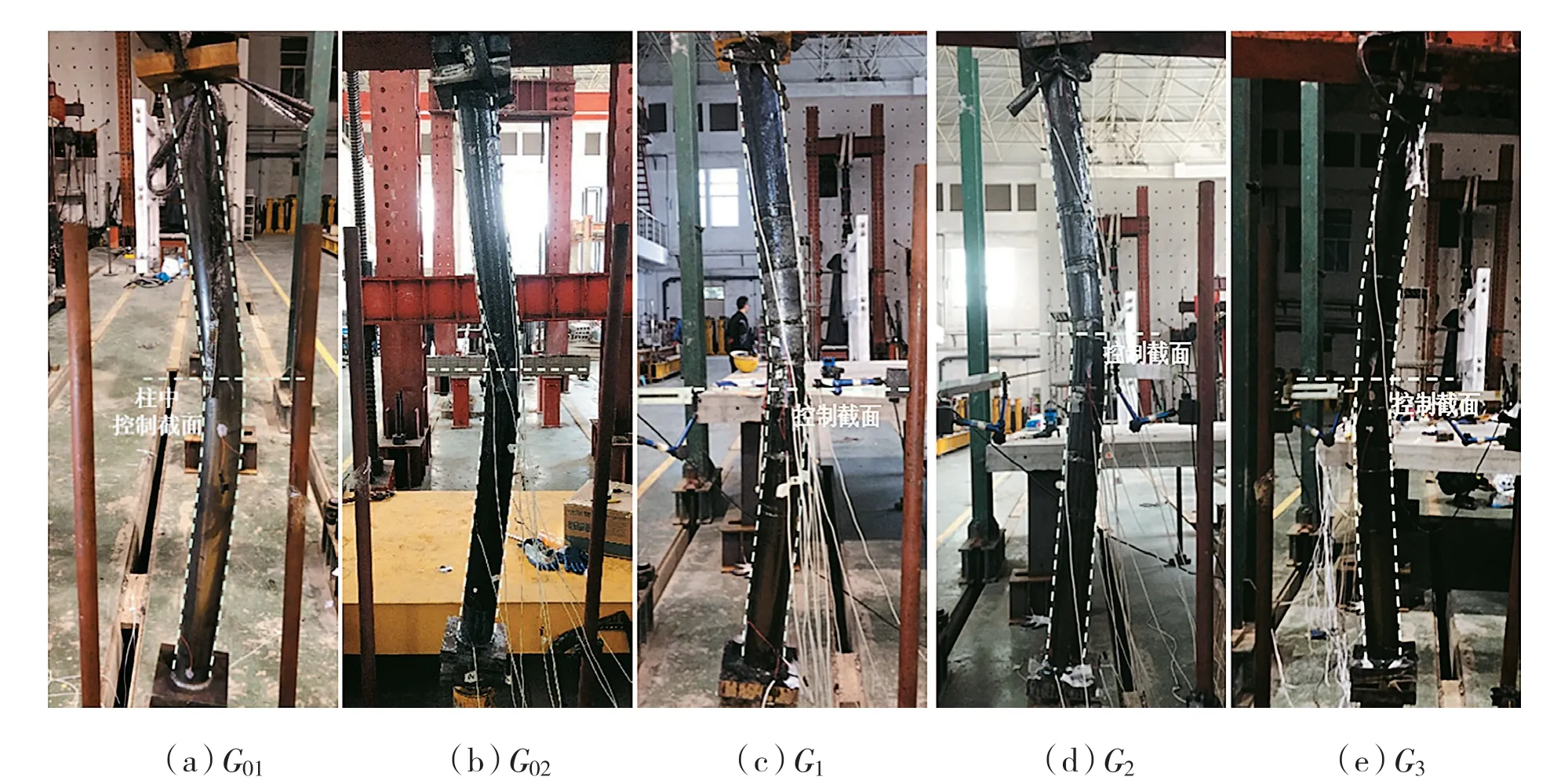

图2 试验构件的整体破坏模式图

1.2 材料属性

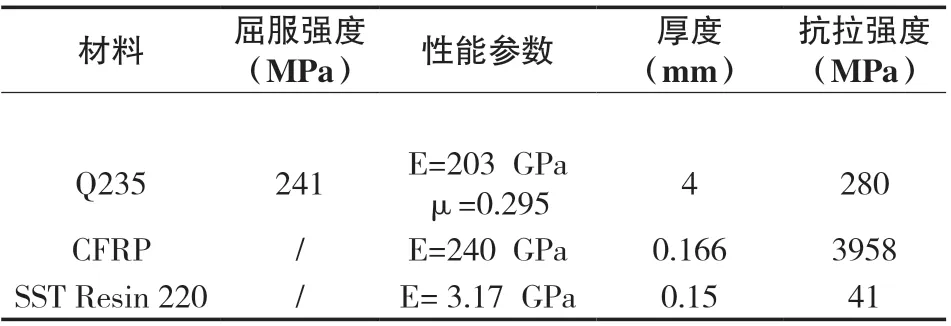

试验材料采用Q235 钢管,日本东丽UT70-30高性能碳纤维单向布,具体材料参数如表2 所示。

表2 材料性能

2 试验结果

文章共研究了五组对照试验,一组全包碳布,一组仅两端包裹碳布,还有三组采用间隔包裹的方法,主要实验现象有:CFRP 纵向撕裂,与钢管剥离,钢管柱部分屈曲。

2.1 构件整体失稳

由图2 实验图片可知,构件弯曲变形严重,最终破坏形式为整体失稳。试件G、G、G、G的极限承载力分别是303、323、305、300 kN。

2.2 钢管局部屈曲

图3 G_2 试件受压侧局部臌曲

此外,仅发现G2 试件压侧,裸钢柱中部位出现局部屈曲,发生位置在3、4 号碳布之间,见图3。

2.3 碳布撕裂与剥离

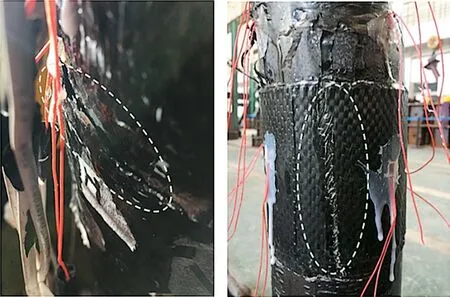

本文仅列出部分碳布剥离和撕裂示意图,见图4。

图4 碳布剥离与撕裂

G、G、G试件碳布破坏现象相似,在压侧发生碳布撕裂,并且都是纵向撕裂破坏。G试件碳布撕裂主要集中在柱中及偏下区域,共约1/3 柱长,G试件碳布撕裂主要集中在柱中及偏上区域,共约1/6 柱长,G试件碳布撕裂主要集中在柱中,共约1/6 柱长,位于2、3 号碳布之间。

3 有限元与试验结果比较

3.1 破坏模式比较

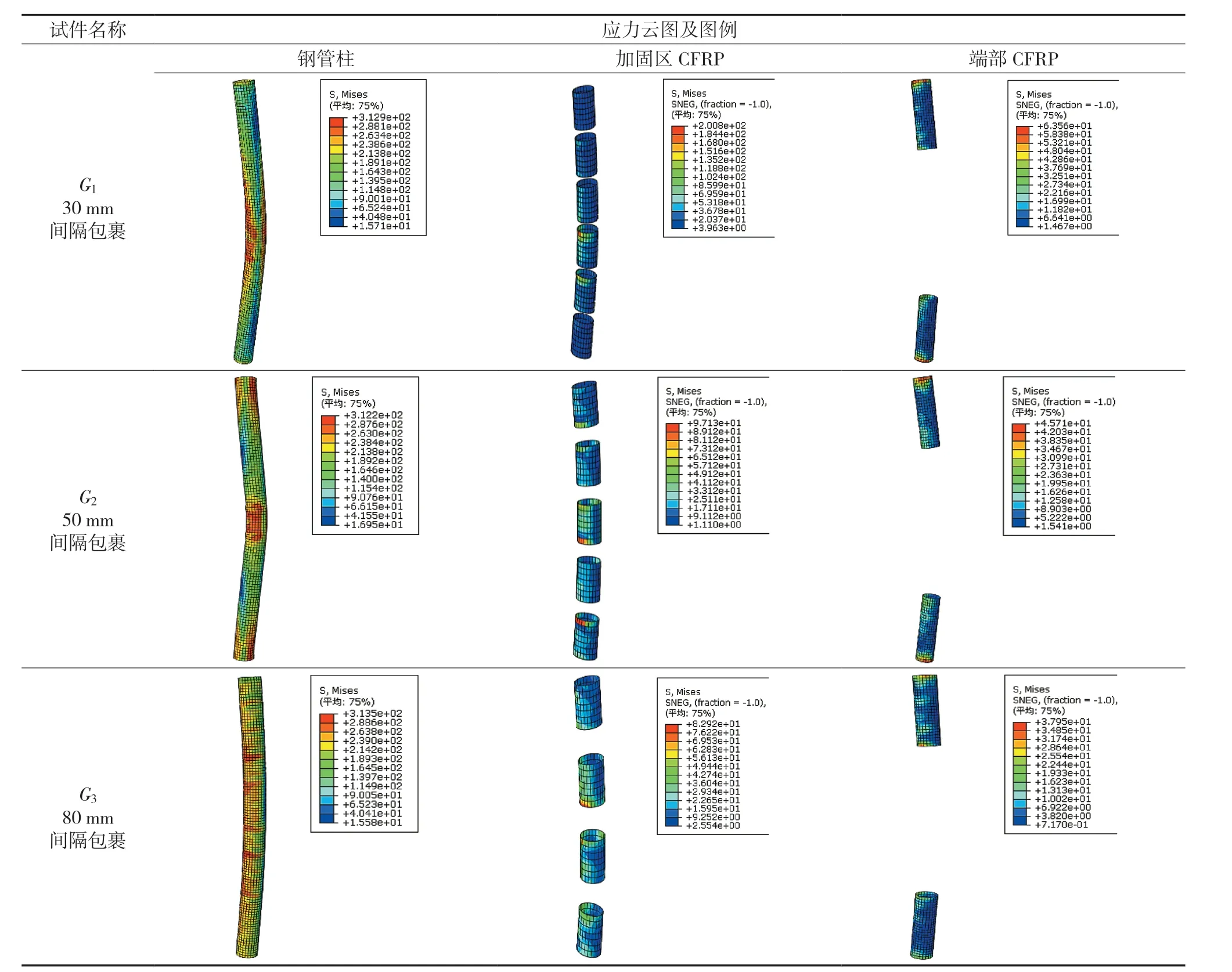

利用有限元对G、G、G三个试件进行受力分析,钢材使用C3D8R 实体单元、CFRP 层使用S4R壳单元,使用位移加载方式模拟静力加载,得到构件在极限状态下的应力云图,见图5。

将图5 与图2 进行对比可知:

3.1.1 整体失稳

试验构件与ABAQUS 模拟的构件受力模式基本一致,弯曲变形较大,无扭转,最终破坏形式为整体失稳,说明有限元模拟时采用的初始缺陷计算方法较为准确。并且加固区CFRP 应力值由中间往两端递减,每截碳布与钢管搭接处受压侧有应力集中现象,说明试件模拟时CFRP 与钢柱协同作用良好。

3.1.2 局部屈曲

G试件3、4 号碳布之间50 mm 未包碳布区域受压侧有局部向外臌胀屈曲现象,原因是屈曲位置上下两侧都由100 mm 宽的3 号、4 号碳布包裹,碳布和钢柱协同作用良好,包裹区刚度明显加强,未包裹的裸钢区域为薄弱层,在荷载作用下,裸钢处易成为控制截面,上下侧均向控制截面施加压力,因此易形成局部臌曲现象。

实验现象说明G未发生局部屈曲,有限元分析应力云图说明G试件钢管受力较均匀,未出现明显的分段加强区域,CFRP 受力较小,说明30 mm间隔较小,不影响CFRP 整体包裹效果,整体包裹效果较好,整体失稳先于构件局部破坏。

实验现象说明G未发生局部屈曲,是因为80mm 间隔较大,虽然裸钢与包钢处也有刚度差异,但是裸钢处应力传递路径较长,受力较均匀,没有明显的应力集中。

3.1.3 粘结界面破坏

试件在承载能力极限状态前,CFRP 与钢管柱作用良好,随着荷载增大,应力突减,CFRP 完好但与钢管柱剥离,说明粘结界面在一定荷载作用时会发生破坏。G试件在荷载突减到峰值的48%时出现受拉剥离,剥离程度较小,G试件在荷载突减到峰值的56%时出现受拉剥离,剥离程度较小,G试件在荷载突减到峰值的66%时出现受拉剥离,最终构件失效时剥离程度较明显。

3.1.4 控制截面转移

对比图2 和图5 可知,G的控制截面在柱中偏下位置,可能是由于30 mm 间隔太小,碳布粘贴误差,导致控制截面下移;G的控制截面在柱中偏上位置,是因为试件中间段有包裹,所以偏上和偏下的未包裹处刚度较弱,控制截面转移到中上部,G试件的控制截面基本位于柱中,与对照试件相同。

3.2 荷载-位移曲线比较

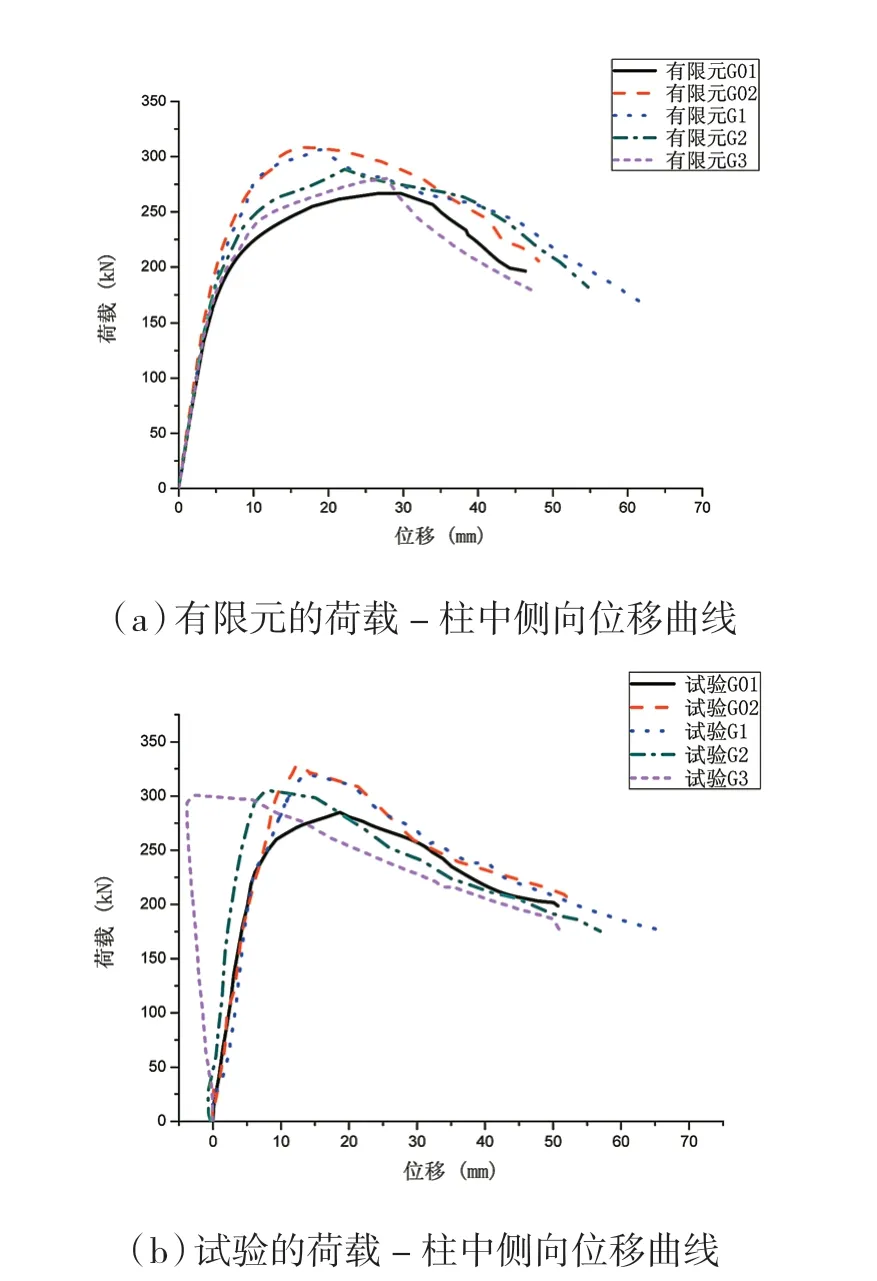

通过有限元和试验分别模拟了钢管柱的荷载-位移曲线,得到图6 所示结果。

图5 各试件应力云图

图6 荷载-位移曲线

根据图6 可知:

(1)图6(a)和图6(b)曲线变化趋势一致,在弹性阶段相似性更高,有限元模拟与试验结果接近,图6(b)中G曲线一开始为负值可能是因为未固定牢固,加载时产生反向滑移;

(2)有限元曲线塑形阶段明显,有较好的延性,可能是因为试验钢材有杂质,钢材较脆,承载能力更高,延性较差;

(3)G、G、G试件的试验曲线在极限状态对应的极限位移,较有限元曲线要低9.56%、4.75%、7.06%左右,是因为试验时两端约束较弱,构件更易整体失稳。

(4)对比G、G、G曲线发现,碳布粘贴间隔距离越大,试件曲线越偏右,承载力越小,位移越大,说明间隔距离越小,构件越刚,承载力越高,延性越差。

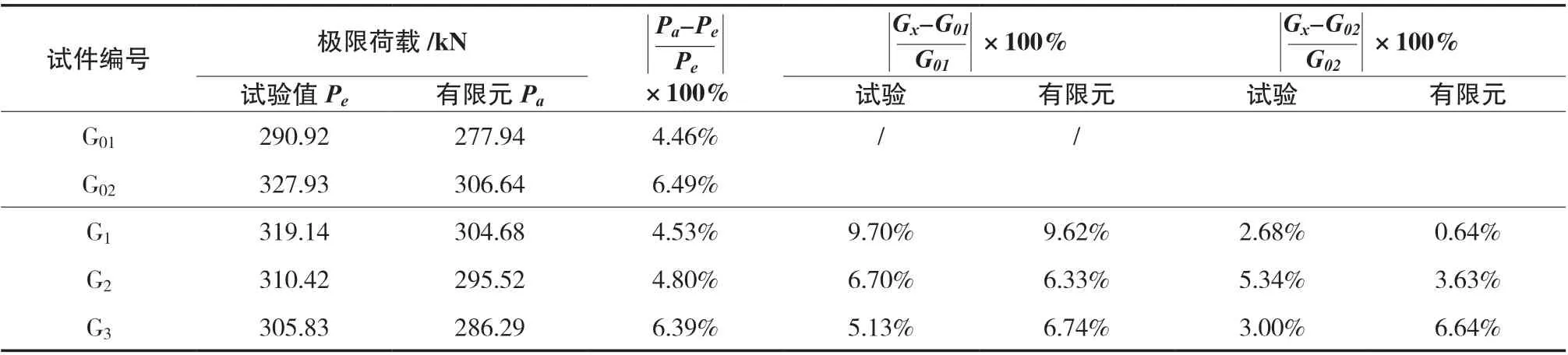

3.3 极限承载力比较

将有限元与试验的极限荷载对比,见表3,可知:

(1)极限承载力相差7%以内,且G、G、G试件相比于对照组,试验数据和有限元数据的极限荷载差值也基本相同,说明数值模拟准确性较高。

(2)将G、G、G试件与G试件对比,极限承载力增大幅度较小,最大仅为9.7%,说明间隔粘贴不能显著提高承载力,但是30 mm 间隔粘贴已快接近全包效果。

(3)对比G、G、G试件,发现碳布粘贴间隔距离越大,极限承载力越小,变化的幅度越小,可以判断,0~30 mm 范围内,间隔包裹对极限承载力的提高效果更好。

4 结论

通过研究30 mm、50 mm 和80 mm 间隔包裹3层CFRP 材料的试验和数值模拟分析,考虑材料双折线模型、几何非线性和初始缺陷,其中几何非线性是先进行特征值屈曲分析再进行非线性全过程分析得到荷载比例因子极限值,初始缺陷主要是在屈曲分析时编辑命令引入模态和系数。引入结论如下:

(1)30 mm 间隔包裹时,CFRP 明显有效作用范围约为柱中往两侧延伸柱长的1/6 左右,共1/3柱长,50 mm、80 mm 间隔包裹时,CFRP 明显有效作用范围约为柱中往两侧延伸柱长的1/12 左右,共1/6 柱长。

(2)30 mm 间隔粘贴方式碳布与钢柱剥离推迟到极限荷载的48.7%,其他依次降低,间隔距离越短,能有效推迟碳布与钢柱剥离。

表3 有限元分析与参照试验对比分析表[7]

(3)采用本文所设计的构造方式,对构件承载力影响不明显,但是可以显著提高构件的延性,距离越短,构件越脆,延性越差,但承载力较高。所以在间隔粘贴钢构件的构造方法中,碳纤维粘贴间隔建议取30~50 mm 之间。建议补充40 mm、60 mm间隔距离的试验探究,缩小间隔范围,找到最有效的构造措施。