无水砂层顶管浆液配方及注浆工艺优化

2021-06-07周江陈军曹广勇李永彪

周江,陈军,曹广勇,李永彪

(1.中铁四局集团有限公司市政工程分公司,安徽 合肥 230000;2.建筑结构与地下工程安徽省重点实验室,安徽 合肥 230601)

顶管泥浆主要在顶管施工时润滑管道与土体,填补管道与土体之间的空隙,并在管道外周形成一个完整的浆套。因此,注浆效果对顶管工程具有重要作用。目前国内针对顶管注浆减阻施工工艺改良和触变泥浆配方优化已经做了一些研究,大都基于黏土或岩石,这对沙漠地区较少。国外在20 世纪90 年代对泥浆减阻进行研究,砂层研究方面未研究。

由于乌兰布和沙漠无水砂层地质条件,顶管顶距长、埋深大,现有工艺及浆液配方在施工中均无法取得较好的效果,出现顶进困难等施工问题,必须对适应于砂层的护壁泥浆进行研究。

本文针对砂层顶管注浆减阻施工特点,结合施工现场监测数据及试验室内浆液配比正交试验,研究并改良注浆工艺、优化护壁浆液配方,应用于现场且取得了较好的效果,解决了工程难题,对今后类似工程有一定的参考价值。

1 依托工程概况

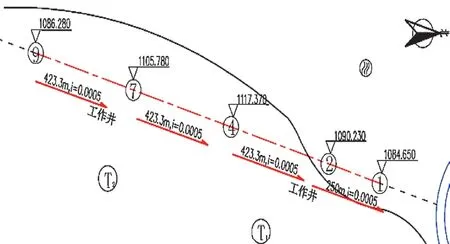

巴音湖输水穿沙管线工程沿乌兰布和巴音湖,从乌兰湖由南向北穿越乌兰布和沙漠带,顶管工程全长1.52 km,共设顶管井5 座,最大埋深达48 m,顶管最长施工距离为423.3 m。具体概况图1 所示。

图1 工程施工平面图

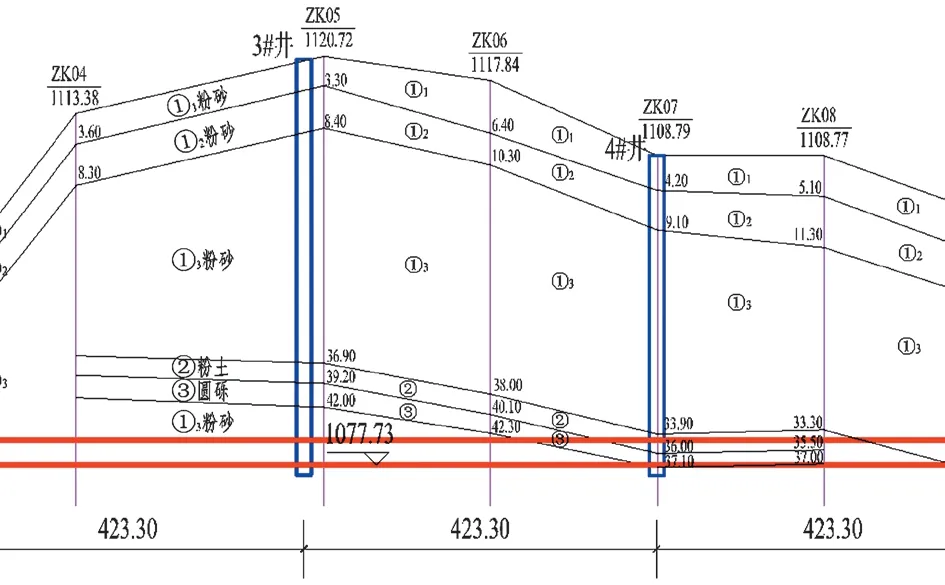

施工区主要以第四系中更新统冲基层(Q2al)为主,本工程输水管道穿越稍密-中密粉砂土,层位稳定,力学性质较好。管道线路地表标高在1076~1120 m,在工程顶管深度范围内基本为砂层,未见地下水,不考虑地下水的影响。各地层具体标高、厚度及分布见图2 工程地质剖面图。本工程共设五个顶管井,详见表1 顶段信息表。

图2 工程地质剖面图

在第一、第二段施工中,采用的注浆工艺、护壁浆液配方及浆液制备工艺不适合地层特点,顶进过程中出现减阻浆液流失量大、顶力不可控、顶进困难等问题,严重影响施工进度。

表1 顶管施工段参数及工艺

2 同步注浆浆液配方优化

2.1 常规浆液护壁效果缺陷分析及解决方案

由于第一段与后续段施工工艺不同,无法通过顶力等数据与后施工段浆液护壁效果作对比。因此,本文以第二段现场监测数据为依据分析浆液护壁效果。

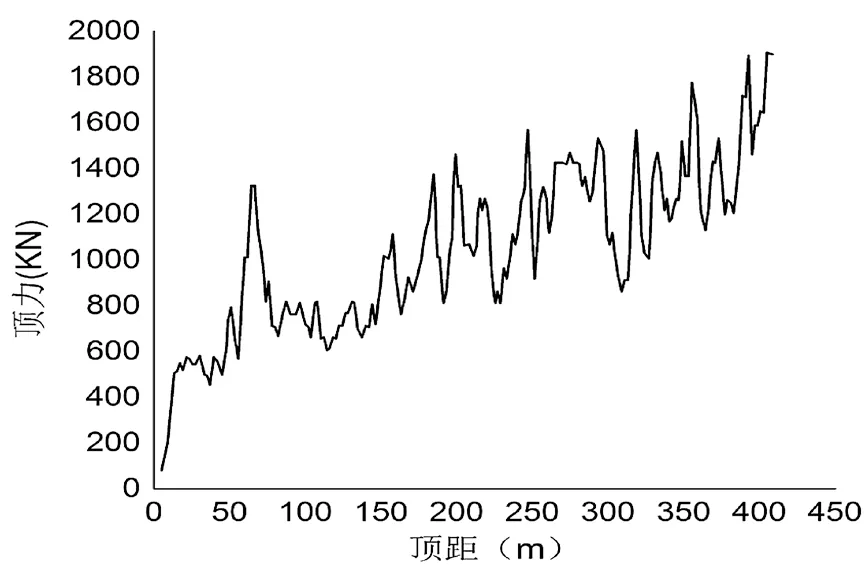

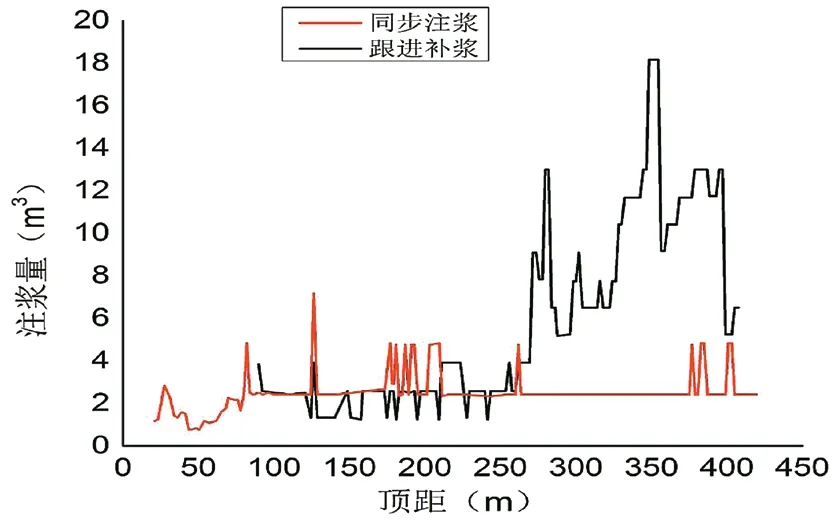

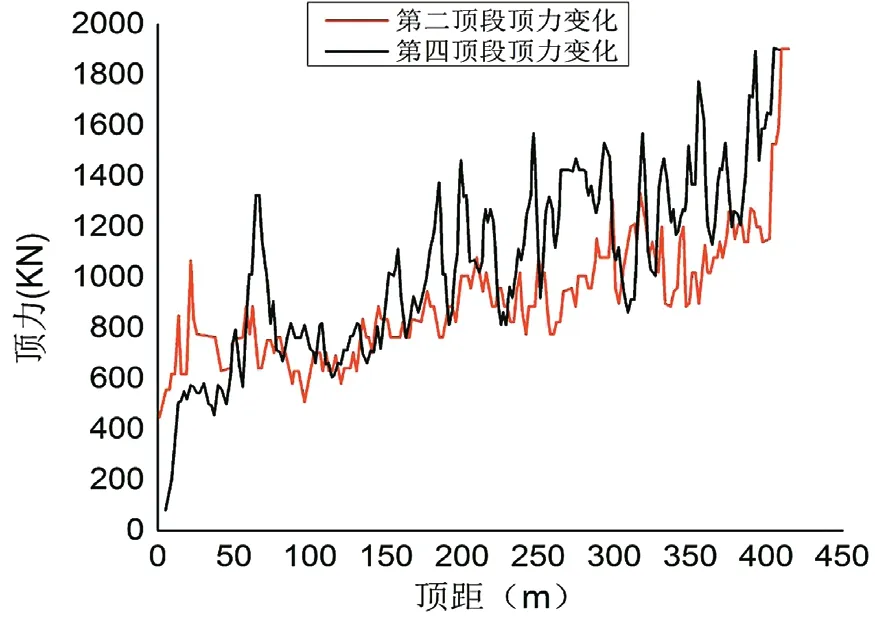

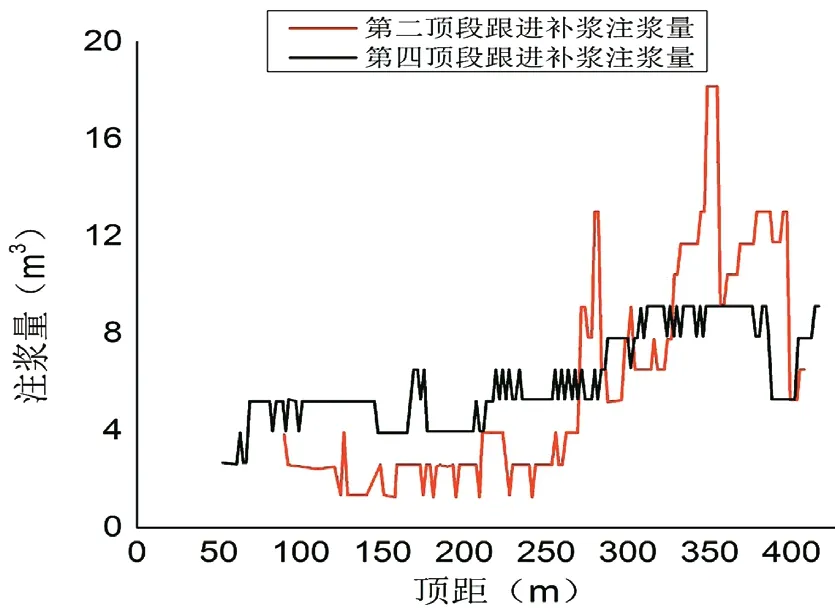

第二段所采用的同步注浆浆液配方经查阅资料结合现场条件及类似项目经验,选用常规膨润土—高聚物浆液体系,配合比为15%膨润土+0.1%CMC+0.2%NaOH+0.3% 润滑防塌剂+100%水,即每立方泥浆加:黏土150 kg;NaOH 0.3 kg;CMC 1 kg;润滑防塌剂3 kg。跟进补浆为PAM(7 kg/m)。顶力变化关系如图3 所示,注浆量变化关系如图4 所示。

这一段顶力出现突升突降、不稳定、顶力数值较大的问题,跟进补浆注浆量始终较大,且后期出现异常增大现象。

缺陷分析:通过对该段顶力及注浆量变化的分析,发现问题在于同步注浆浆液护壁效果差,施工段护壁浆液采用15% 膨润土+0.1%CMC+0.2%NaOH+0.3%润滑防塌剂+100%水,黏度虽然达到了要求,但由于浆液配比中黏土含量少,渗入流砂层中的黏土不够,护壁效果不理想,形成泥皮效果不良,跟进补浆浆液流失量大,无法形成泥浆套,导致顶力不稳定,减阻效果不佳。

解决方案:适当提高同步注浆浆液黏度。

由于膨润土的分散性比高岭土好,而浆液黏土含量(浆液浓度)提高后,膨润土浆液的黏度会过大,导致浆液的可泵性降低,不利于现场注浆应用。因此决定采用高岭土作为浆液的黏土材料,研制黏度高、流变性能好且易于泵送的同步注浆护壁浆液,且以形成果冻状膏体为最佳。

图3 第二段顶力与顶距关系图

图4 第二段注浆量变化图

2.2 浆液配方研制

新浆液由高岭土、烧碱、羧甲基纤维素(CMC)按一定配比配制,试验室内测试浆液性能,通过数据对比分析,根据施工现场要求,由高岭土和烧碱制成基浆,再加入羧甲基纤维素(CMC),得出同步注浆护壁浆液配方。

2.2.1 浆液性能测试(1)不同NaOH 加量的浆液性能

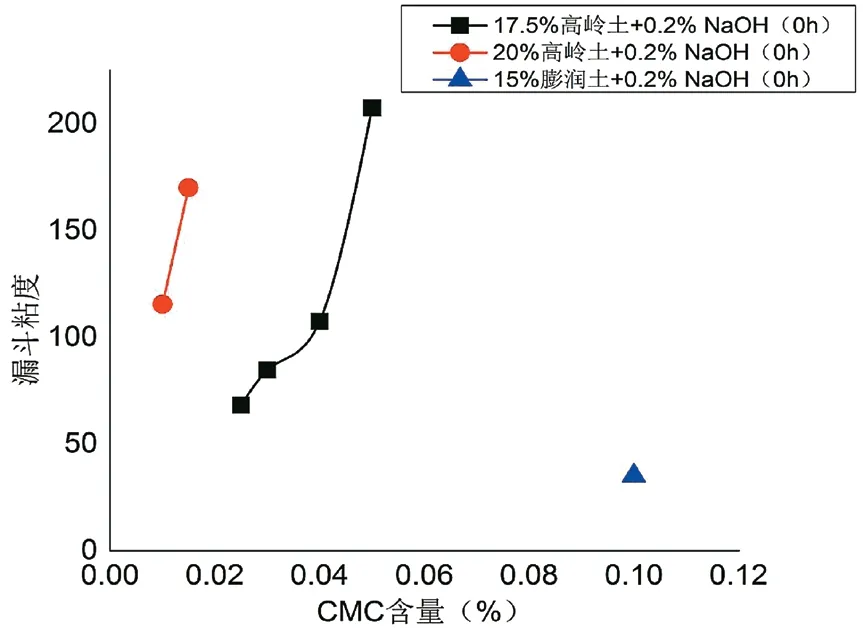

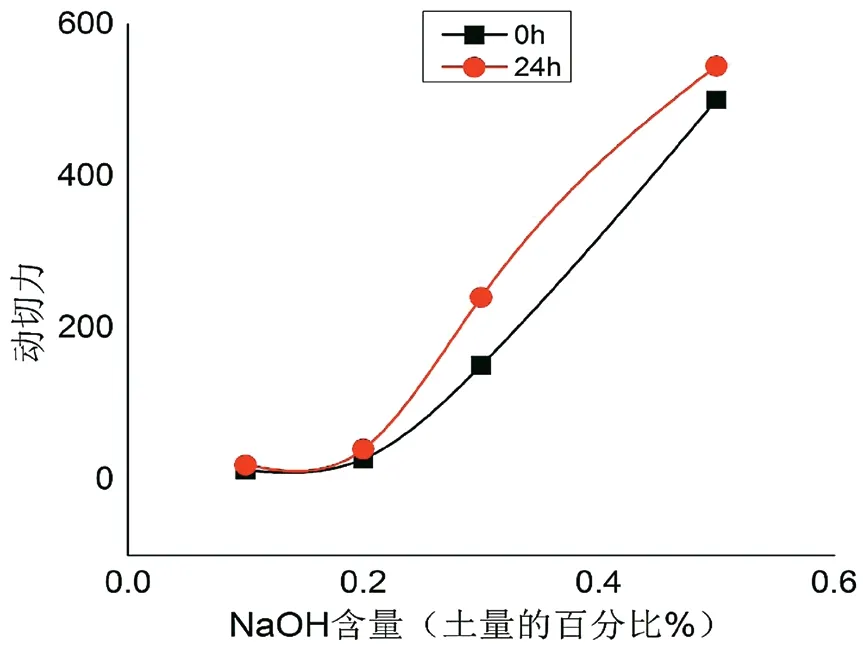

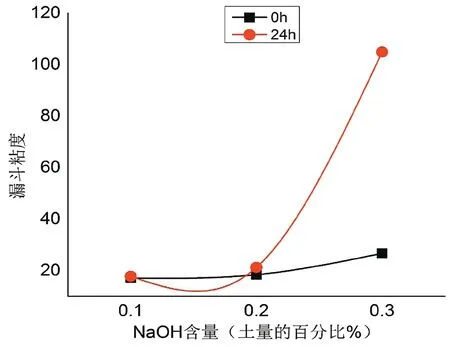

基浆中烧碱加入量对泥浆性能影响主要在泥浆的漏斗黏度和动切力两个方面,如图5、图6 所示。

浆液黏度及性能主要考察浆液的漏斗黏度和动切力,由图5、图6 可知,浆液漏斗黏度及动切力随着NaOH 加量的增加而呈上升趋势,加量越大上升的速率越快即上升幅度越大。根据图表分析,NaOH 加量在0.2%以后漏斗黏度及动切力数值陡增,上升的幅度特别大,故基浆中NaOH 加量取0.2%较为合适。

图5 漏斗黏度变化曲线

图6 动切力变化曲线

(2)不同黏土加量以及不同CMC 加量的浆液性能

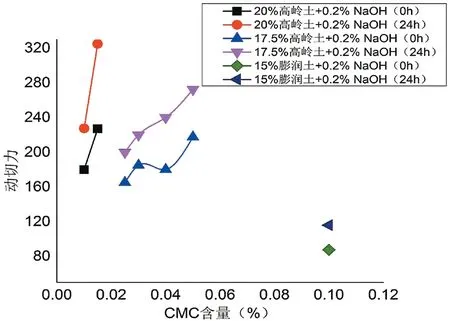

所研制浆液要求比第二段同步注浆所采用的浆液在黏度性能上有所提高,第二顶段所采用的机头同步注浆浆液配方为15%黏土+0.1%CMC+0.2%NaOH+0.3% 润滑防塌剂+100% 水,即每立方泥浆加:黏土150 kg;NaOH 0.3 kg;CMC 1 kg;润滑防塌剂3 kg。在此基础上提高黏土的含量,因此选取17.5%高岭土+0.2%NaOH,CMC加量分别为0.05%、0.04%、0.03%、0.25%,20%高岭土+0.2%NaOH,CMC 加量分别为0.015%、0.01%,共6 种配比的浆液做正交试验,测试不同黏土加量以及不同CMC 加量的浆液性能,并与第二顶段所采用的同步注浆浆液性能作对比。如图7 不同黏土加量以及不同CMC 加量浆液的漏斗黏度;图8不同黏土加量以及不同CMC 加量浆液的动切力。

根据图7、图8 可知浆液的漏斗黏度和动切力随黏土及CMC 加量的增加而增加,所选取的6 种不同配比的浆液在漏斗黏度及动切力两方面性能均高于第二段所采用的同步注浆浆液,基本能实现浆液的增加黏度。具体配比的确定还需进一步考虑失水性和溶液状态及可泵性等方面性能。

图7 不同黏土加量以及不同CMC 加量浆液的漏斗黏度

图8 不同黏土加量以及不同CMC 加量浆液的动切力

(3)不同黏土加量以及不同CMC 加量浆液的失水性

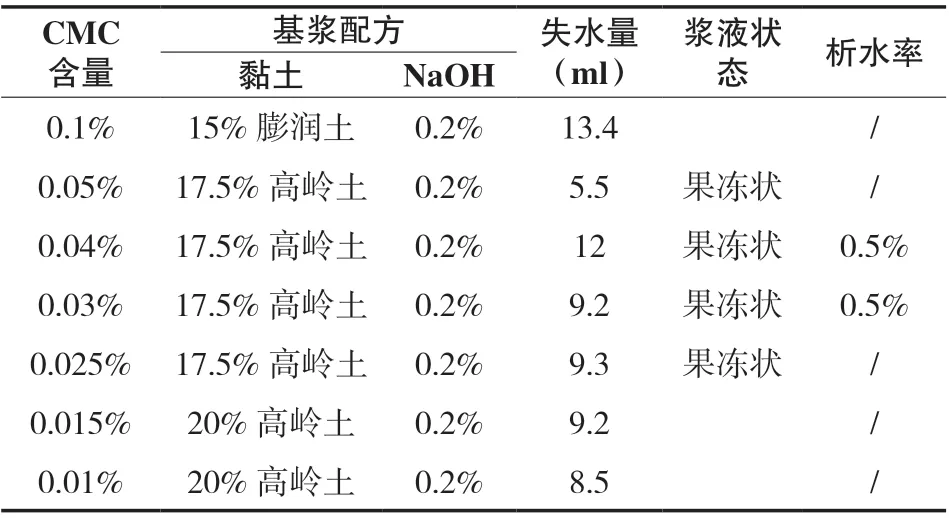

由表2可知,基浆为17.5%高岭土+NaOH 0.2%的4 种不同CMC 加量的浆液均为果冻状膏体状态,均达到黏度要求。CMC 加量的增加可以减少失水量,因此CMC 降失水效果好,而CMC 虽增粘但降水效果好,但CMC 加量较大时会导致浆液黏度过大影响可泵性。因此综合考虑浆液的黏度、失水性及可泵性,同步注浆浆液的配方选定为17.5%高岭土+ 0.025% CMC+0.2% NaOH+100%水。

2.2.2 优化浆液护壁效果分析

第三段及第四段采用的机头同步注浆浆液配方为17.5%高岭土+0.025% CMC+0.2% NaOH+100%水,即每立方泥浆加:高岭土175 kg;NaOH 0.35 kg;CMC 0.25 kg。沿线跟进补浆浆液配方为0.25% PAM(2000 万分子量)+100%水。即每立方注浆浆液加:PAM(2000 万分子量)2.5 kg。其中由于第三段穿越地层条件较复杂包括粉砂、圆砾及粉土,顶力、顶距变化关系需考虑地层条件影响,因此选用第四段顶力、顶距监测数据与第二顶段数据做对照。如图9 顶力对比图;图10 第四段注浆量变化图;图11 跟进补浆。

表2 不同黏土加量以及不同CMC 加量浆液的失水性

图9 顶力对比图

图10 第四段注浆量变化图

图11 跟进补浆对比图

对比第二段与第四段的顶力变化可以看出,第二段后期出现了顶力波动、不稳定现象,且顶力峰值达到了1900 t;日跟进补浆注浆量前期较小,在3 m上下浮动;后期较大,均在10 m以上波动,且波动较大峰值达到了18 m。

第四段中由于采用了本文提出的高浓度高岭土护壁浆液配合跟进润滑浆液,顶力得到明显控制。顶力降低到600 t 至1000 t 之间,最高瞬时峰值为1388 t,较上一阶段有效降低了1/3,顶力曲线平稳上涨;跟进浆液注浆量随顶距增长而稳定上升,前期日注浆量保持在4 m左右,后期保持在8 m,且波动较小峰值均在10 m以下。

通过数据对比可以知道,优化后浆液相对于第二段所采用的常规浆液有效地降低了浆液在不良砂层中漏失严重、顶力波动大不可控的情况,护壁效果显著提升。

3 注浆工艺改良

为解决工程中出现的问题,改变注浆工艺,由单项注浆工艺变更为机头同步注浆+沿线补浆工艺。具体实施如下:

3.1 机头注入护壁浆液工艺

在顶管机头后第1~3 管节上部沿外壁注入适量浆液,形成泥浆壁护壁。注入的浆液能填充到顶管机掘进形成的空隙中,及时支撑土层,防止出现坍塌。护壁浆液注入的及时性在于土体塌落之前进入空隙支撑土体。根据注浆压力的变化要及时调整注浆量。考虑到砂层的不稳定性,护壁效果的好坏至关重要,所以同步注浆管节较一般土层地区顶管要增加1~2 根,加大护壁浆液的注入量。

3.2 沿线跟进补浆注入减阻浆液

在同步注浆管节后面的管节根据地层特性设置一定数量注浆管节,注入一定数量减阻浆液。砂层注浆管节的数量比一般地区注浆补浆的管节多。注入减阻浆液主要是减小管道外壁与护臂泥浆套的摩擦,起到减阻作用,有利于提高施工速度。

采用此工艺优点在于避免了单项注浆只注入一种浆液而无法同时实现护壁和减阻的情况。

4 结论

本文依托乌兰布和长距离穿越无水砂层顶管工程施工现场,通过实验室试验和现场应用,优化了施工工艺和注浆浆液配比,得出以下结论:

(1)试验发现浆液漏斗黏度及动切力随着NaOH 加量的增加而增加,随着加量增大,上升的速率越大。根据分析,基浆中NaOH 加量取0.2%较为合适。

(2)综合考虑浆液的黏度、失水性及可泵性,同步注浆浆液的配方选定为17.5%高岭土+ 0.025%CMC+0.2%NaOH+100%水。

(3)较常规单项注浆工艺,本次采用两次注浆工艺:①机头注入护壁浆液工艺:在顶管机头后面的1~3 节管节上部沿外壁注入适量浆液,形成护壁泥浆套。②沿线跟进补浆注入减阻浆液:在同步注浆管节后,根据地层特点设置一定数量注浆管节在泥浆套内进行注浆,主要进行减阻。顶力峰值较常规浆液工况下降约30%,且顶力稳定、可控,形成适用于沙漠地区长距离顶管注浆施工工艺。

(4)现场实践表明,优化后的同步注浆浆液护壁效果显著提高,有效改善了顶力波动大且不可控、漏浆严重等施工难题。