基于H4 结构逆变器在不同调制方式下的性能比较

2021-06-05王克柏郭明良于雁南邓孝祥刘宏洋

王克柏,郭明良,于雁南,邓孝祥,刘宏洋

(黑龙江科技大学电气与控制工程学院,哈尔滨 150000)

逆变电路的应用十分广泛,在当前已有电源中,蓄电池、干电池、超级电容、太阳能电池等都是直流电源,不能直接向交流负载供电,需先经过电能变换,这时就需要逆变电源。而判断一个逆变器的好坏,其控制方式尤为重要。

常用的逆变控制技术主要有模拟控制、数字PID 控制、双环控制、无差拍控制和重复控制等。文献[1]提出了一种基于极点配置的逆变器模拟控制器设计方法,该方法可加快逆变器的动态响应,在非线性负载情况下输出电压THD 值低、稳态精度高,但该模拟控制存在设计周期长、调试复杂、监控能力差等缺点。文献[2]采用数字PID 控制,较好地改善了逆变器输出电压波形质量,提高了输出波形的幅值,降低了逆变器的总谐波失真。较模拟控制算法相对简单,参数易于整定,系统适应力强,但采用数字PID 控制具有时间滞后系统,稳定性不高。文献[3]采用以电网电流为电流外环、电容电流为电流内环的双电流环控制,减少了dq 旋转坐标变换和复杂的解耦控制。与模拟控制、数字PID 控制相比较,当逆变器空载时,由于空载阻尼小,模拟控制和数字PID 控制开环运行振荡剧烈,收敛速度慢。但在文献[3]中,双环控制系统稳定性受控制器的参数影响大,须求解复杂的四阶闭环系统方程,运算量大,不利于实际应用。文献[4]采用无差拍控制,可以对由于系统参数偏差、谐波等造成的周期性扰动进行抑制,较模拟控制、数字PID 控制和双环控制可以有效减小输出电压电流谐波含量,提高波形质量,并且具有更快的动态响应。然而,无差拍控制依赖于精确的数学模型,控制精度会受到数字控制延时和模型参数摄动的影响。文献[5]采用以内膜原理为基础的重复控制,将系统控制器等效为无数个谐振控制器的并联,可实现对基频信号的无静差跟踪并抑制各次谐波扰动,可消除周期性干扰所产生的稳态误差,具有良好的静态性能,但单独使用重复控制器时,存在一个工频周期的延迟,较模拟控制器、数字PID 控制、双环控制以及无差拍控制的动态性能差。

本文主要分析单相全桥逆变电路的控制策略。对传统双极性调制方式、前快后慢单极性调制方式、上慢下快单极性调制方式以及半周期工频半周期高频调制方式的结合效率和总谐波失真THD(total harmonic distortion)这2 个主要参数进行讨论分析,比较4 种调制方式的特性以及优缺点,指出各自的适用场合,并根据新型电力电子器件的发展,探索逆变器调制方案的发展趋势。

1 控制策略

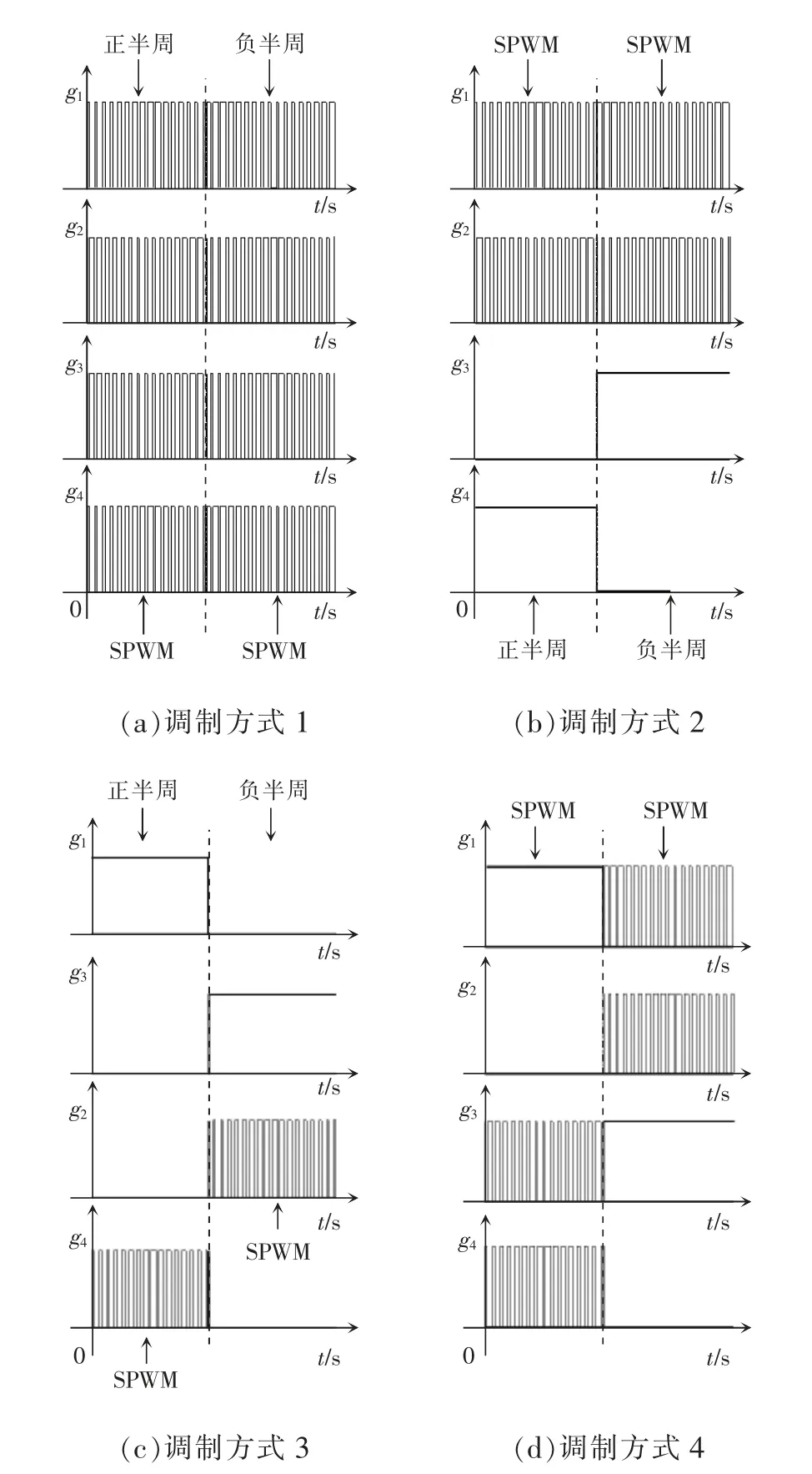

单相逆变器的4 种控制方式分别为:传统双极性调制(调制方式1)、前快后慢单极性调制(调制方式2)、上慢下快单极性调制(调制方式3)和半周期工频半周期高频调制(调制方式4)。前2 种为传统逆变器控制方式,后2 种为改进型逆变器控制方式。为方便介绍,4 种调制方式的脉冲时序如图1 所示。

图1 4 种调制方式的脉冲时序Fig.1 Pulse sequence in four modulation modes

(1)调制方式1。调制方式1 的4 个功率开关管在整个周期均工作在高频SPWM 方式,双极性控制。这种调制方式输出电压谐波含量少,THD 值低,输出电压过零点处不存在失真问题,但是由于每个周期内每个开关管均处于高频开关状态,且是硬开关特性,随着开关频率的提高,开关损耗也相应增加,效率相对其他调制方式不高。因此调制方式1适用于功率不大但对THD 值要求严格的场合。

(2)调制方式2。调制方式2 与调制方式1 相比,减少了开关损耗,很大程度上提高了效率。将逆变桥分为前桥臂和后桥臂,让前桥臂工作于高频SPWM,后桥臂工作于工频50 Hz 调制,形成一种前快后慢的调制方式。采用单极性控制,控制方式简单、开关次数少、效率高,但会有过零点失真的问题,需要抑制过零点振荡。具体脉冲时序见图1(b)。

(3)调制方式3。随着电力电子装置的高速发展,现代电力电子装置的效率、功率密度以及电能质量都有了质的飞跃,同时第三代宽禁带功率半导体GaN 的问世,也使得开关频率再上一个台阶[6]。但是,开关频率逐步提高的同时所带来的电磁干扰问题,同样不可忽视。产生电磁干扰主要有两方面的因素:一方面是功率开关管的高速导通和关断;另一方面主要是共模漏电流。在功率开关管高速导通和关断的同时,相应的电流和电压会产生一个瞬时的突变,即di/dt 和du/dt 很大,从而形成强烈的电磁干扰。当di/dt 很大时,存在于驱动电路以及主电路的杂散电感瞬时感应一个幅值很高的激励电压,这个电压将对电路周围的空间辐射电磁场,形成强烈的电磁干扰。同理,当du/dt 很大时,存在于驱动电路以及主电路的杂散电容瞬时感应一个幅值很高的激励电流,这个电流将改变电路原有的磁场分布,形成强烈的电磁干扰。同时,随着电力电子装置不断高频化,所带来的传导、辐射电磁干扰也不断增强。为了减少单相全桥逆变电源的输入电磁干扰,可以减小与高压母线所连接的功率开关管的di/dt 和du/dt,简言之,就是减少其在一个周期内的开关次数。

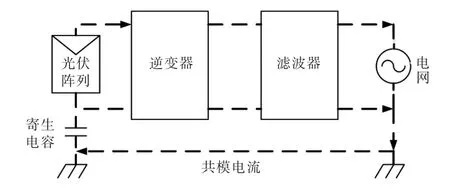

从产生电磁干扰的另一个因素分析,非隔离光伏并网逆变器由于不含变压器,体积小、成本低且转换效率高,因此得到广泛应用。但是,光伏电池板与电网之间不隔离,会产生共模漏电流的问题。在没有电气隔离的情况下,光伏阵列与大地之间的寄生电容(一般可达nF~mF)与滤波组件和电网阻抗组成共模谐振电路,如图2 所示。

图2 非隔离型光伏并网系统中的寄生电容和共模电流Fig.2 Parasitic capacitance and common-mode current in non-isolated photovoltaic grid-connected system

当逆变器工作时,开关管高频开关动作使寄生电容两端的共模电压处于高频充放电,形成共模漏电流。较大的共模漏电流使并网电流发生畸变,增加电网谐波分量,污染电网,不满足清洁能源的要求,同时还将引起严重的电磁干扰,增加能量损耗,甚至威胁到设备维护人员的人身安全。

假设逆变器输入电压负端为N,由共模电压的定义可知

式中:UCM为共模电压;UDM为差模电压;UAN、UBN分别为桥臂中点A 和B 对N 点的电位差。

由式(1)和式(2)可得

结合图1(c)和式(1)可知:在正半周UCM=(UAN+UBN)/2=(Udc+0)/2=Udc/2,在死区时间内UCM=(UAN+UBN)/2=(0+0)/2=0;负半周亦然,相对其他单极性控制的H4全桥逆变器,具有更小的共模电流。在此基础上,同时兼顾效率和开关管寿命的情况下,本文提出了上慢下快的控制策略。具体控制方式如表1 所示。

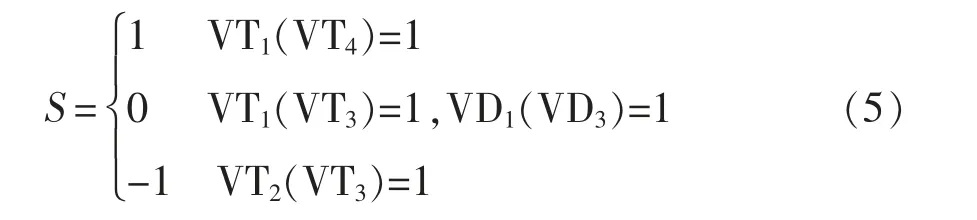

由表1 可知,在正半周,VT2和VT3始终关闭,VT1始终导通,VT4高频SPWM,在一个周期内具体瞬态过程可分2 个阶段(0→t1→t2)。在0→t1阶段,VT1和VT4导通,VT2和VT3关断,逆变桥臂输出电压+Udc;在t1→t2阶段,只有VT1导通,其余开关管均关断,电感电流经过VD3续流,逆变桥臂输出电压为0,等效电路和脉冲时序如图3 所示。

图3 调制方式3 正半周等效电路和脉冲时序Fig.3 Positive half-cycle equivalent circuit and pulse sequence in modulation mode 3

在负半周,VT1和VT4一直关闭,VT3始终导通,VT2高频SPWM,一个周期内具体瞬态工作过程可分为2 个阶段(t3→t4→t5)。在t3→t4阶段,VT2和VT3导通,VT1和VT4关断,逆变桥臂输出电压-Udc[3];在t4→t5阶段,只有VT3导通,其余开关管均关断,电感电流经过VD1续流,逆变桥臂输出电压为0。

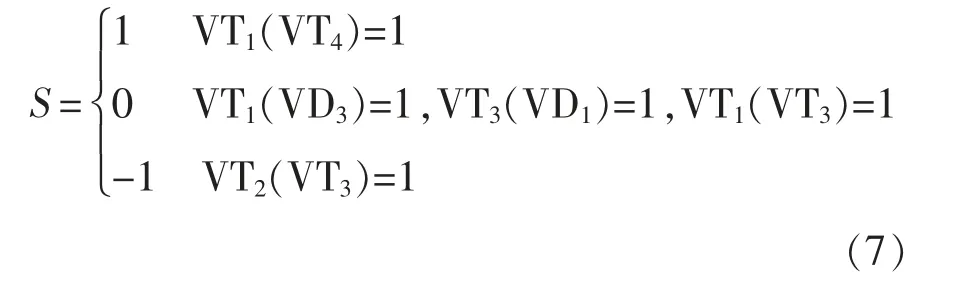

取S 作为开关变量。当VT1和VT4导通、VT2和VT3关断时,S=1;当VT1导通、通过VD3续流时,S=0;当VT2和VT3导通、VT1和VT4关断时,S=-1;当VT3导通、VD1续流时,S=0。开关函数S 的表达式[7]为

则逆变桥的输出电压可以表示[8]为

调制方式3 的负半周等效电路和脉冲时序如图4 所示。由驱动脉冲可知,快管在一个周期内只有一半时间工作在高频调制方式;相对于调制方式2,开关损耗减少一半,效率也相应增大;快管的寿命更长,整机可靠性增大[9]。

图4 调制方式3 负半周等效电路和脉冲时序Fig.4 Negative half-cycle equivalent circuit and pulse sequence in modulation mode 3

(4)调制方式4。对于调制方式3 空载时,在VT4的第1 个脉冲导通后,母线电压直接通过滤波电感L 给电容C 储能,此时电容升高的电压不高。VT4关断后,因为VT1一直导通,电容C 上的电压一直保持到VT4第2 个脉冲到来之前。经过几个脉冲,电容C 上的电压很快达到母线电压。同理,对于负半周,也可以分析得到电容C 一直储能到负的母线电压,因而空载时,输出即为方波。

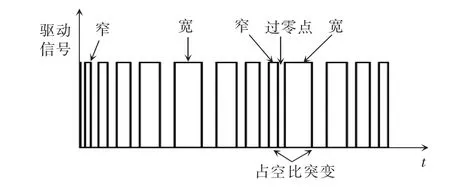

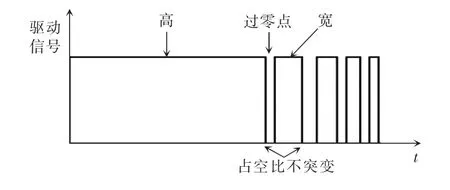

同时,对于调制方式2 和3 的单极性调制,都存在输出电压过零点失真的问题,谐波含量大,其根本问题是在采用SPWM 时,过零点处占空比会发生突变,这个突变带来了输出电压在过零点失真的现象[10]。具体突变过程如图5 和图6 所示。

图5 调制方式2 和3 过零点占空比Fig.5 Duty cycle at zero-crossing point in modulation modes 2 and 3

图6 调制方式4 过零点占空比Fig.6 Duty cycle at zero-crossing point in modulation mode 4

调制方式2 和3 在过零点处有2 种突变形式:第1 种是占空比由最窄突变到最宽,第2 种是由最宽突变到最窄。为了抑制在过零点占空比突变问题,同时保证能实现逆变过程和空载输出正弦波,提出了调制方式4,即VT4关断后,使VT3导通,这样电容C 在上一个脉冲储存的能量有一部分可以返回到电感L,可以使电感L 的电流不断续[7],空载输出即为正弦波。对于第1 种占空比突变的情况,使占空比由半周期的高电平变化到占空比最宽;对于第2 种占空比突变的情况,使占空比由半周期的低电平变化到占空比最窄,这样能有效抑制占空比突变的问题。具体脉冲时序过程如图1(d)所示。

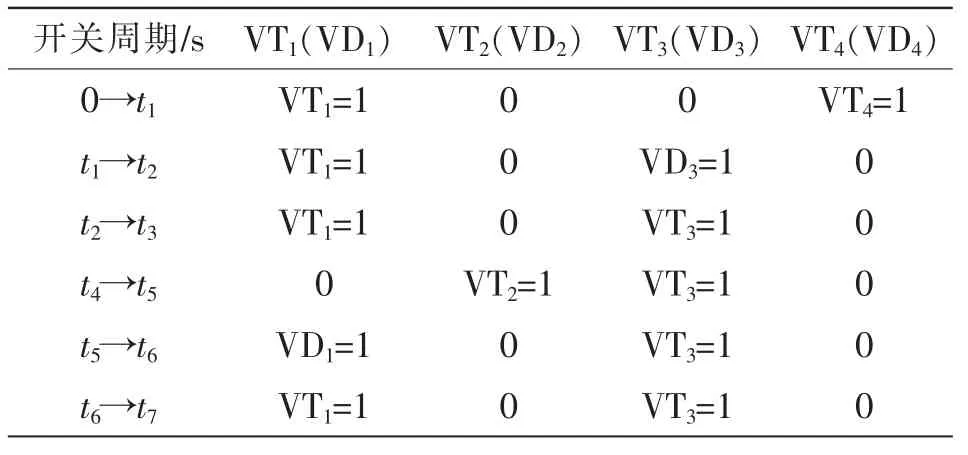

在每个周期每个开关管均有一半工作在工频,另一半工作在高频SPWM,因此每个开关管的寿命都一样,效率也能够保证。具体也分为正半周期和负半周期,调制方式4 的开关周期见表2。

表2 调制方式4 开关周期Tab.2 Switching periods in modulation mode 4

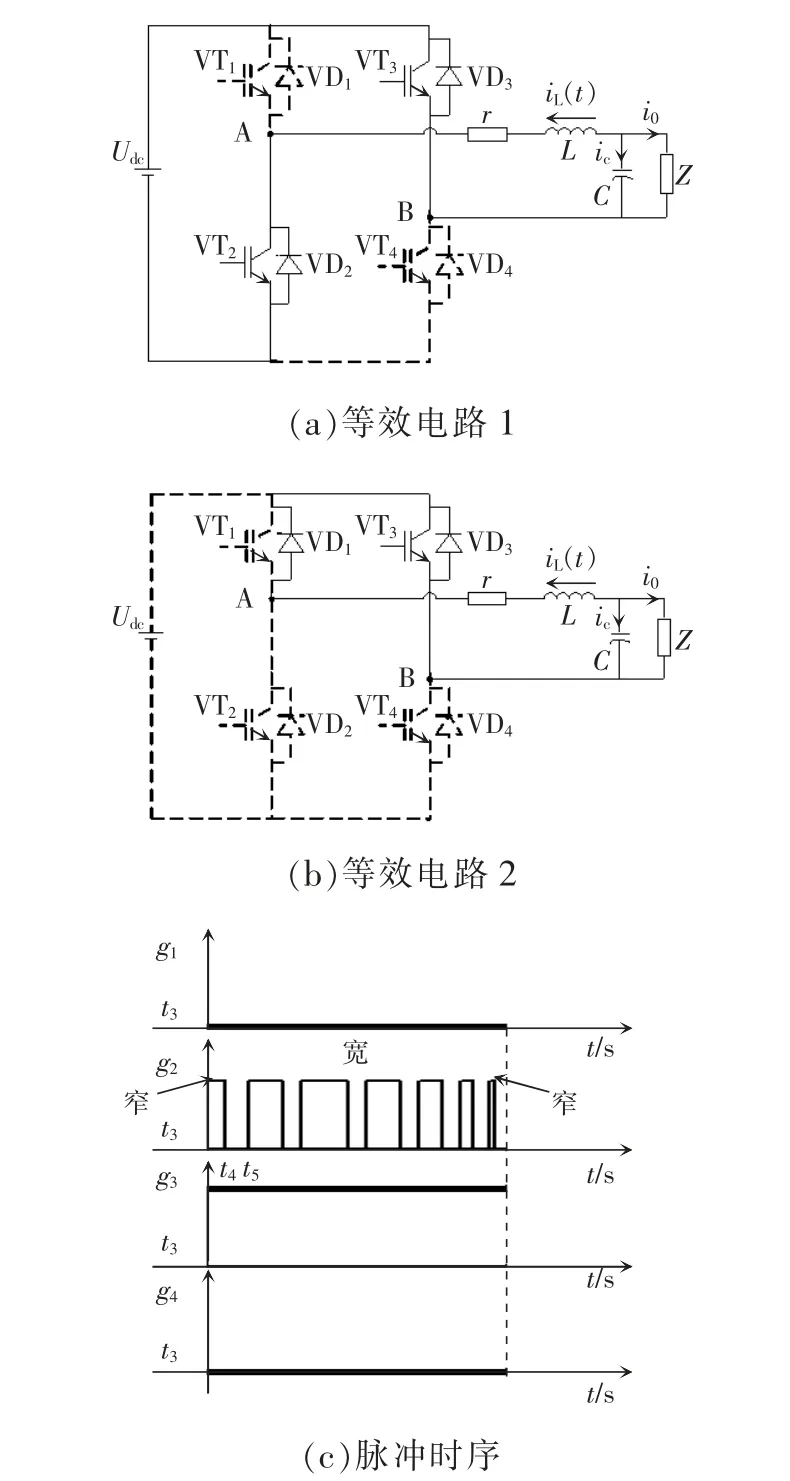

由表2 可知:在正半周,VT1始终导通,VT2一直关闭,VT4和VT3高频SPWM 且互补,在一个周期内具体瞬态工作过程可以分为3 个阶段,0→t1→t2→t3,分析如下。

在0→t1阶段,VT1和VT4导通,VT2和VT3关断,逆变桥臂输出电压[11]+Udc;在t1→t2阶段,因这个阶段为死区时间,只有VT1导通,其余开关管均关断,电感电流经过VD3续流,逆变桥臂输出电压为0;在t2→t3阶段,VT1和VT3导通,其余开关管均关断,电感电流经过VT3续流,逆变桥臂输出电压为0,工作等效电路和脉冲时序如图7 所示。

图7 调制方式4 正半周等效电路和脉冲时序Fig.7 Positive half cycle-equivalent circuit and pulse sequence in modulation mode 4

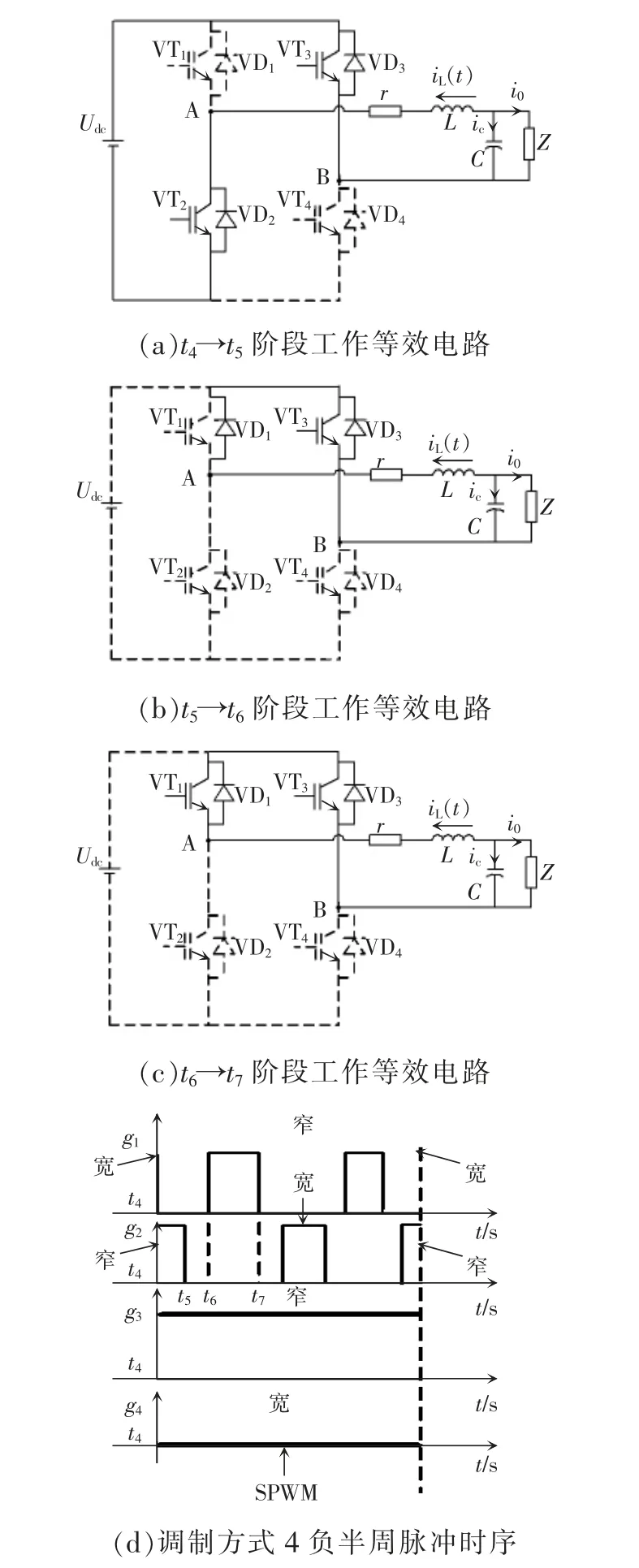

在负半周,VT3始终导通,VT4一直关闭,VT1和VT2高频SPWM 且互补,在一个周期内具体瞬态工作过程同样分为3 个阶段t4→t5→t6→t7,分析如下。

在t4→t5阶段,VT2和VT3导通,VT1和VT4关断,逆变桥臂输出电压+Udc;在t5→t6阶段,因这个阶段为死区时间,只有VT3导通,其余开关管均关断,电感电流经过VD1续流,逆变桥臂输出电压为0;在t6→t7阶段,VT1和VT3导通,其余开关管均关断,电感电流经过VT1续流,逆变桥臂输出电压为0。工作等效电路和脉冲时序如图8 所示。

取S 作为开关变量:当VT1和VT4导通,VT2和VT3关断时,S=1;当VT1导通,VD3续流时,S=0;当VT1导通,VT3续流时,S=0;当VT2和VT3导通,VT1和VT4关断时,S=-1;当VT3导通,VD1续流时,S=0;当VT3导通,VT1续流时,S=0。则开关函数S[12]为

由式(6)可以得到桥臂输出电压UAB。

图8 调制方式4 负半周等效电路和脉冲时序Fig.8 Negative half-cycle equivalent circuit and pulse sequence in modulation mode 4

2 仿真研究

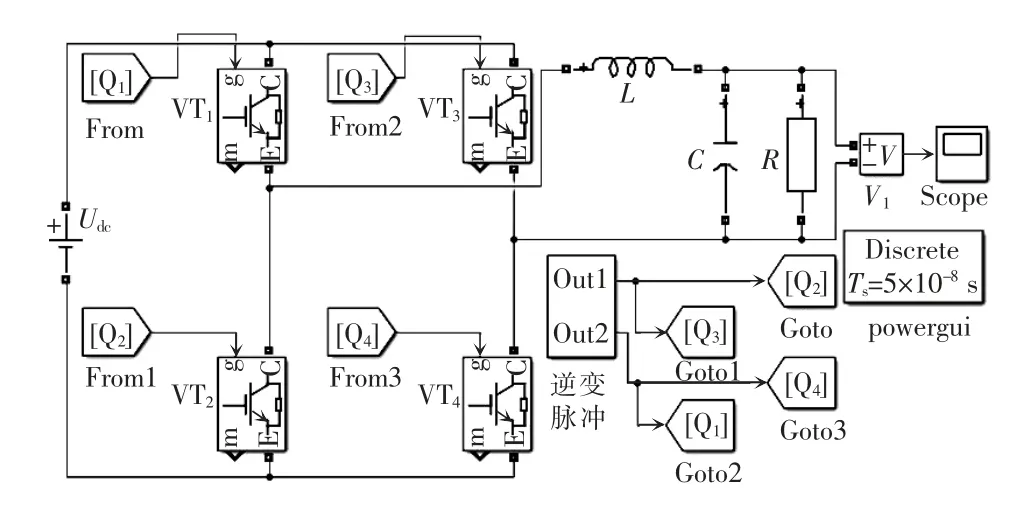

为了更好地验证第1 节介绍的单相全桥逆变电源调制方式的可行性,通过在Matlab/Simulink 平台上搭建了单相全桥逆变电源的仿真模型,如图9所示。仿真参数设置如下:直流母线额定电压为Udc=400 V;逆变器的输出电压为U0=200 V AC,频率f=50 Hz,额定功率P0=2 kW,功率开关管选择均采用绝缘栅双极型晶体管IGBT(insulated gate bipolar transistor),开关频率为fs=20 kHz。

图9 单相全桥逆变电源的仿真模型Fig.9 Simulation model of single-phase full-bridge inverter power supply

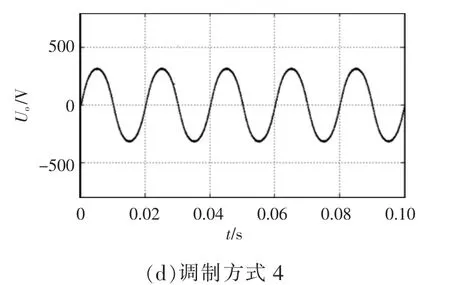

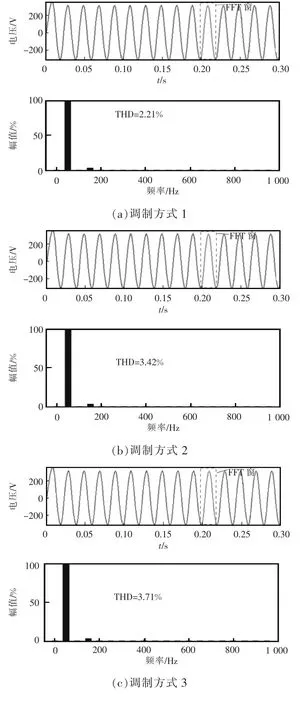

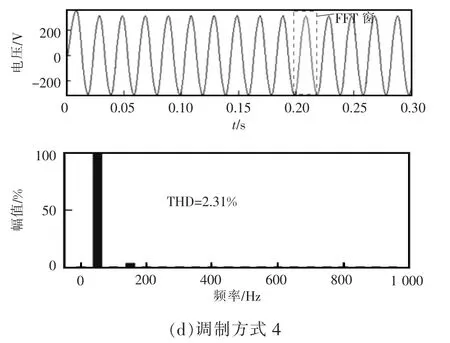

4 种控制方式下的输出电压仿真波形及输出电压THD 如图10 和图11 所示。

由图10~图11 可知,4 种控制方式均能够完成DC/AC 的逆变过程,并且THD 值也满足要求,验证了上述4 种调制方式的可行性。

图10 调制方式1~4 输出电压仿真波形Fig.10 Simulated output voltages in modulation modes 1~4

图11 调制方式1~4 仿真输出电压THDFig.11 Simulated output voltage THD in control modes 1~4

3 实验验证

3.1 实验波形验证

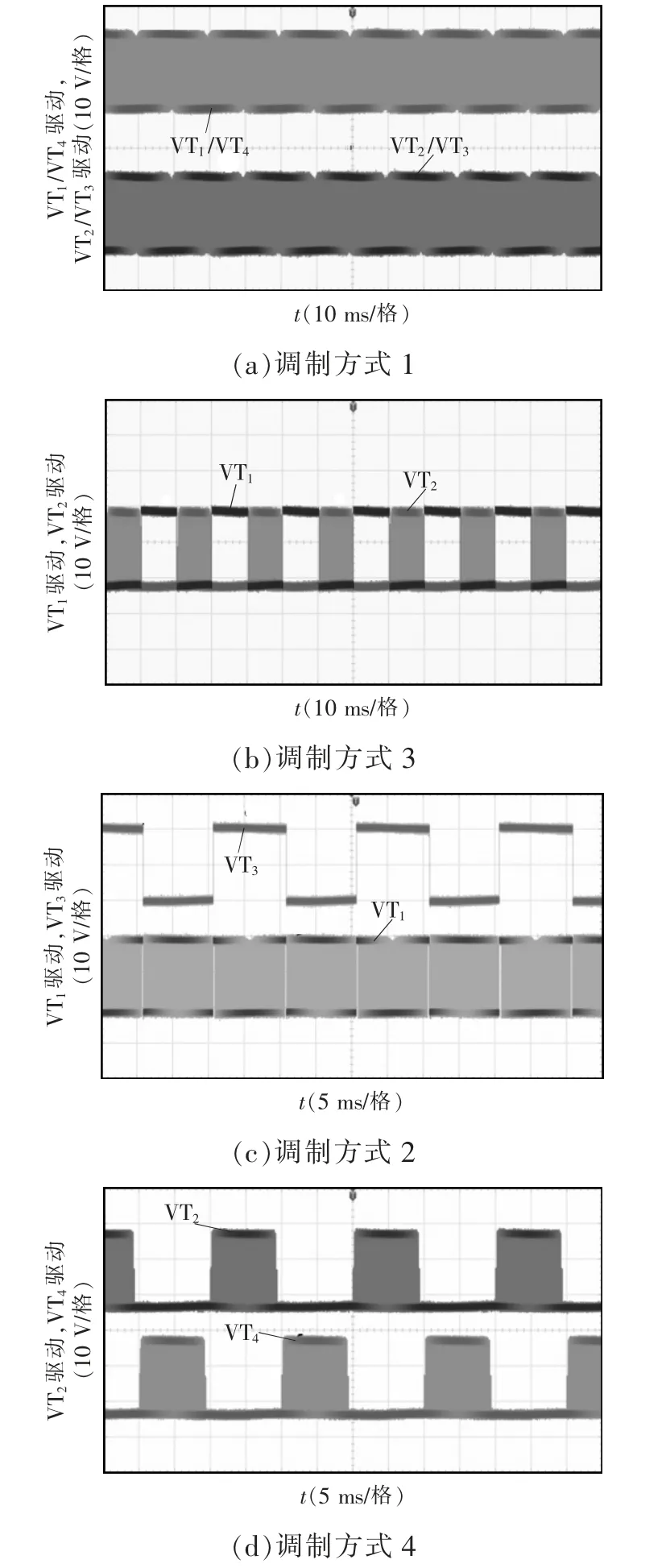

为了测试单相全桥逆变电源在所述4 种调制方式下的性能,搭建了基于H4结构逆变器的实验平台,如图12 所示。4 个开关器件均采用IGBT,型号为IKW75N60T,控制芯片采用DSP(TMS320F280 35)控制,直流输入额定电压为Udc=400 V,开关频率fs=20 kHz,输出电压为U0=200 V AC,滤波电感L=1.5 mH,C=4 μF,额定功率为P0=2 kW,采用闭环控制。图13 为4 种调制方式的开关脉冲实验波形。

图12 单相全桥逆变电源实验平台Fig.12 Experimental platform of single-phase fullbridge inverter power supply

图13 调制方式1~4 开关脉冲实验波形Fig.13 Switching pulse experimental waveforms in modulation modes 1~4

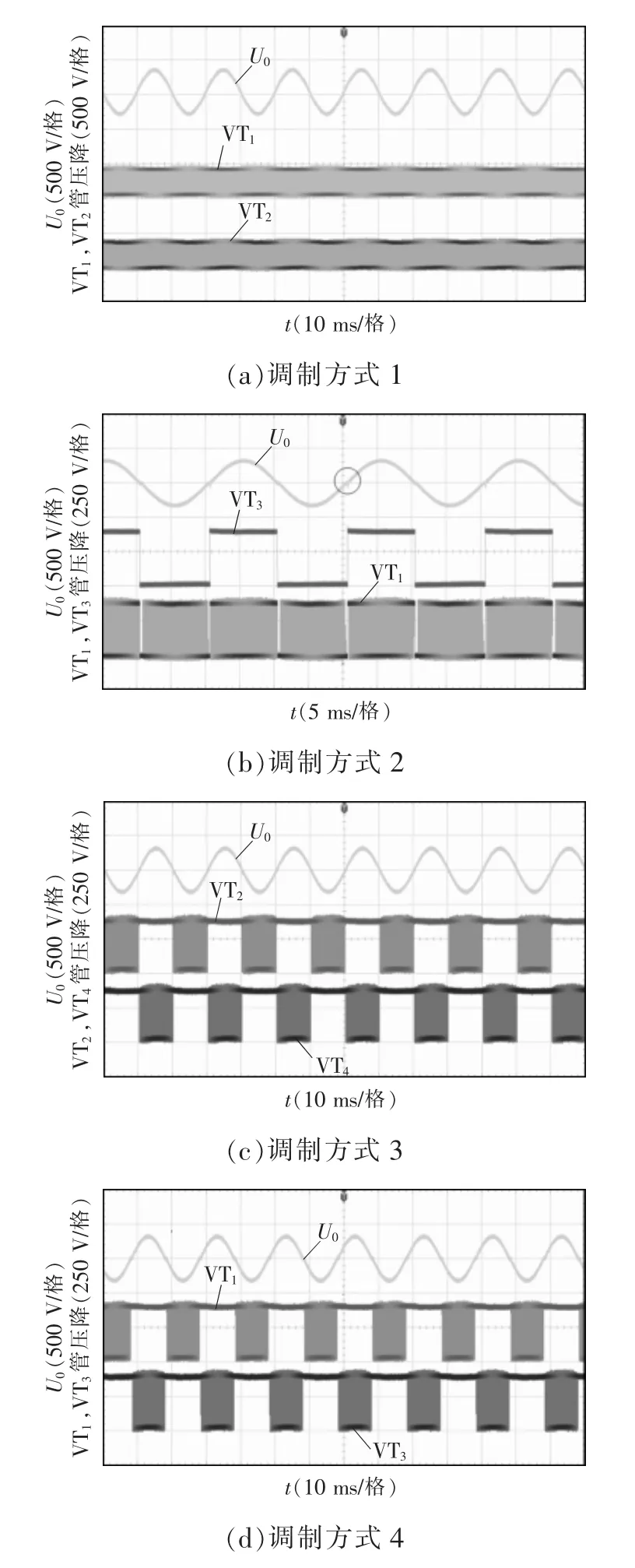

根据4 种开关脉冲调制方式,在额定负载功率为2 kW,直流母线电压Udc=380 V 下,得到4 种调制方式下[11]逆变器的输出电压波形,如图14 所示。

图14 调制方式1~4 输出电压实验波形Fig.14 Output voltage experiemental waveforms in modulation modes 1~4

其中,Udc为直流母线电压,U0为逆变输出电压,UAB为H 桥桥臂输出电压,在4 种调制方式下均实现了DC/AC 逆变过程,与仿真结果一致[13]。

3.2 性能对比研究

(1)在不同控制方式下,控制方式对整机效率的影响。在相同的开关频率fs=20 kHz 下调制,采用不同控制方式,负载功率PL从0.5~2.5 kW 变化,测试整机效率,如图15 所示。

图15 调制方式1~4 下输出功率的效率曲线Fig.15 Efficiency curve of output power in modulation modes 1~4

控制方式1:全周期内4 个开关管工作在高频状态,开关损耗最大。控制方式2:全周期内4 个开关管中2 个工作在高频状态,2 个工作在工频状态,开关损耗较小。控制方式3:其中2 个开关管只有半周期工作在高频状态,剩下半周期工作在工频状态;另外2 个开关管全周期工作在工频状态,开关损耗最小。控制方式4:4 个开关管全周期内均为半周期工作在高频状态,半周期工作在工频状态,开关损耗较小。

(2)在不同调制方式下,调制方式对输出电压THD 值的影响。在相同的开关频率(fs=20 kHz)下调制,采用不同调制方式,接入相同负载功率,测试输出电压THD 值,实验对比数据如图16 所示。

图16 调制方式1~4 下THD 对比Fig.16 THD contrast chart in modulation modes 1~4

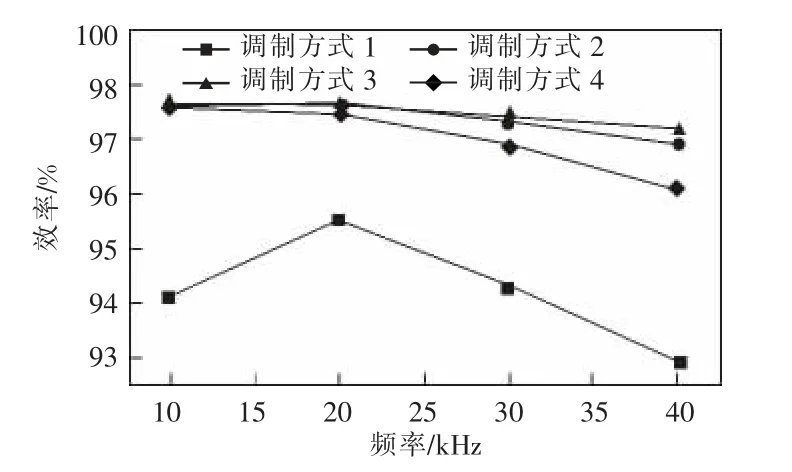

(3)在不同的调制方式下,频率对效率的影响。接入相同负载功率,当开关频率从fs=10 kHz 依次递增至fs=40 kHz 调制,采用不同调制方式,测试整机效率,实验结果如图17 所示。

图17 调制方式1~4 频率变化时效率曲线Fig.17 Efficiency curve in modulation modes 1~4 under frequency changes

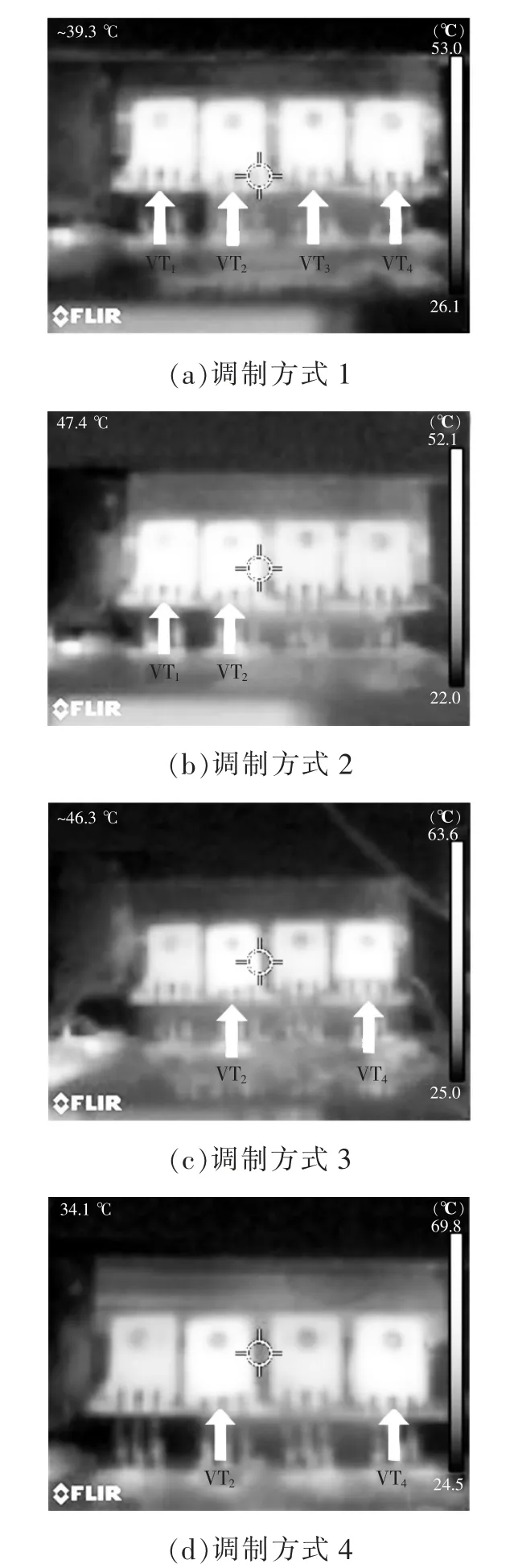

由图18 可知,在额定负载下,相同开关频率fs=20 kHz 时,温度最高的器件为功率开关管IGBT。采用调制方式1 时,4 个功率开关管的温度相差不大;采用调制方式2 时,VT1和VT2较VT3和VT4温度高;采用调制方式3 时,VT2和VT4较VT1和VT3温度高;采用调制方式4 时,主开关管仍然为VT2和VT4,较VT1和VT3温度高。这4 种调制方式下每个开关管呈现的温度不一样,这是由于每个功率开关管的开关损耗不一致所致[14],与理论分析一致。

图18 调制方式1~4 各功率管温度分布Fig.18 Temperature distribution of power transistors in control modes 1~4

4 结论

对传统双极性调制方式、前快后慢单极性调制方式、上慢下快单极性调制方式以及半周期工频半周期高频调制方式,结合效率和总谐波失真这2 个主要参数进行讨论分析,比较了4 种调制方式的特性以及优缺点,得到以下结论:

(1)调制方式1(传统双极性调制),输出电压谐波含量少,THD 值低,输出电压过零点处不存在失真问题,但是由于每个周期内每个开关管均处于高频开关状态,且是硬开关特性,随着开关频率的提高,开关损耗也相应增加,相对其他调制方式效率不高。

(2)调制方式2(前快后慢调制)是一种改进型单极性调制方式。调制方式2 与调制方式1 相比,减少了开关损耗,很大程度上提高了效率。将逆变桥分为前桥臂和后桥臂,让前桥臂工作于高频SPWM,后桥臂工作于工频50 Hz 调制,形成一种前快后慢的调制方式。采用单极性控制,控制方式简单、开关次数少、效率高。但单极性控制会有过零点失真的问题,需要抑制过零点振荡。

(3)调制方式1 和2 都有各自的优缺点,随着开关频率的提高,电压、电流上升率相应增加,这2种调制方式都存在着电磁干扰的影响。在保证效率的前提下,提出调制方式3(上慢下快单极性调),可以有效抑制存在于驱动电路和主电路中的杂散电感、电容所带来的电磁干扰,效率也有所提高。相比调制方式1,效率提高了3.1%,但由于调制方式3仍然为非改进型的单极性调制,输出电压过零点失真的现象仍然存在,与其他调制方式相比,THD 值较高,并且还带来了新的空载方波问题。

(4)调制方式4(半周期工频半周期高频调制)成功解决了空载方波问题,还可以抑制过零点失真问题。调制方式4 在过零点处SPWM 不突变,降低功率开关器件的应力,有效提高整机寿命和可靠性,但相对调制方式2 和3,效率较低。