特厚煤层综放工作面自动化放煤研究及应用

2021-06-05吴亚军王亚军杨树新

吴亚军 王亚军 杨树新

(晋能控股煤业集团同忻煤矿山西有限公司,山西 大同 037000)

特厚煤层综放工作面在生产过程中,放煤是其主要的工序,工作面的产量也主要以放煤为主,因此综放工作面放煤工的角色十分重要[1-2]。但在生产过程中,尤其·在夜班生产过程中,人难免会打瞌睡,造成后溜煤量不均匀,每个支架放煤不均匀,大块矸石容易进入后溜造成后溜过载,而人们在处理生产事故的过程中也容易造成安全事故[3-5]。

针对综放工作面目前人工放煤存在的各种弊端,研究综放工作面自动化放煤技术具有重要的意义。

1 工程背景

同忻矿8102 综放工作面开采煤层为石炭系3#~5#煤层。该工作面煤层厚度较稳定,煤层平均倾角1°,设计走向长度为1 516.5 m,可采走向长度1 399.5 m,倾斜长度251 m,煤层平均厚度为18.08 m。8102 工作面共用147 架支架,本工作面采用单一走向长壁后退式综合机械化低位放顶煤开采的采煤方法,采放比为1:3.6,单刀产量能达到6000 t以上,而放煤产量就能达到5000 t,占单刀总产量的80%以上。

为实现综放工作面自动化放煤,通过分阶段来试验OPC 指令对天玛电液控程序命令的下达和执行情况,主要分以下几个部分进行试验和参数确定。

(1)单个支架自动放煤程序控制和试验;

(2)选定区域自动化放煤程序控制和试验;

(3)全工作面自动化放煤程序控制和试验。

2 综放工作面自动化放煤探索

2.1 自动化放煤控制系统结构图

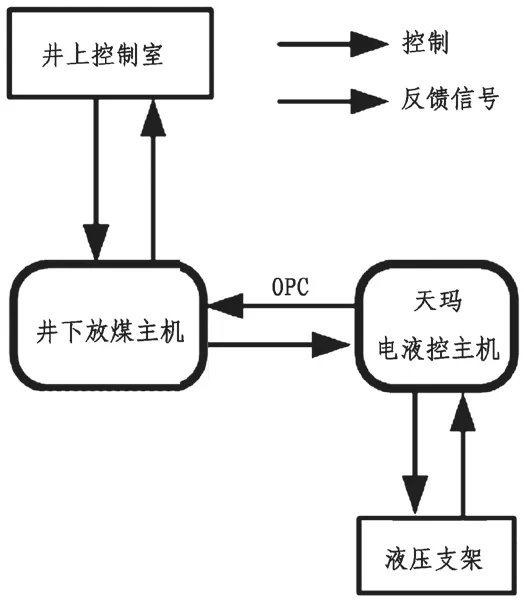

在顺槽集控中心建立了放煤软件操作程序,井下集控中心的放煤主机向天玛电液控主机发送放煤命令,天玛电液控主机接收到命令后,控制支架执行放煤程序。放煤控制系统结构如图1。

图 1 放煤控制系统结构示意图

从图1 中可看到,放煤主机需接收的数据均是从天玛电液控主机获得,通讯采用OPC 方式,主要的信号数据有:后部刮板机电流,支架尾梁行程传感器的数值,支架压力,煤机位置,推溜行程,电液控、刮板机、转载机等停止信号。

OPC 控制命令主要有:支架放煤时间,伸插板时间,尾梁复位行程,尾梁上摆行程,尾梁下摆行程,收插板时间,放煤支架号,停止放煤支架号。

2.2 自动化放煤参数选择

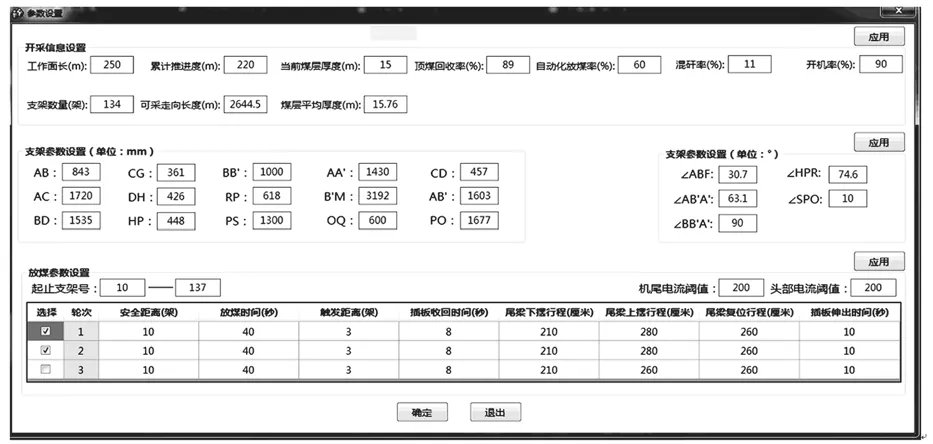

自动化放煤软件如图2,主要包括:开采信息(包括工作面长、累计推进长度、当前煤厚、顶煤回收率、自动化放煤率);放煤支架监测,在自动化放煤过程中实时显示正在自动化放煤的支架号和支架总数,其中还包括放煤口尺寸、尾梁角度和后柱压力;采煤工艺监测区域能够点击解锁按钮,实现自动放煤的起停和暂停以及急停和复位功能。

4.防治方法。鱼苗放养密度不能过大,根据养殖品种的不同,放养量一般控制在10万~20万尾/亩。同时,加强饲养管理,保持良好的水质。鱼苗在饲养到20天左右时,要及时分塘或销售,防止车轮虫病暴发。

图 2 自动化放煤软件界面示意图

整个放煤软件界面中,在放煤之前最重要的选择就是参数设置,参数设置界面如图3。在参数设置界面,最重要的就是放煤参数设置,主要是选择放煤轮次,每轮里面均设置好了轮次、安全距离(第一轮放煤与机组的安全距离)、放煤时间、触发距离、插板收回时间、插板伸出时间、尾梁上摆行程、尾梁下摆行程、尾梁复位行程等的规定。

图 3 自动化放煤软件参数设置界面示意图

3 自动化放煤现场试验

3.1 单个支架自动放煤程序控制和试验

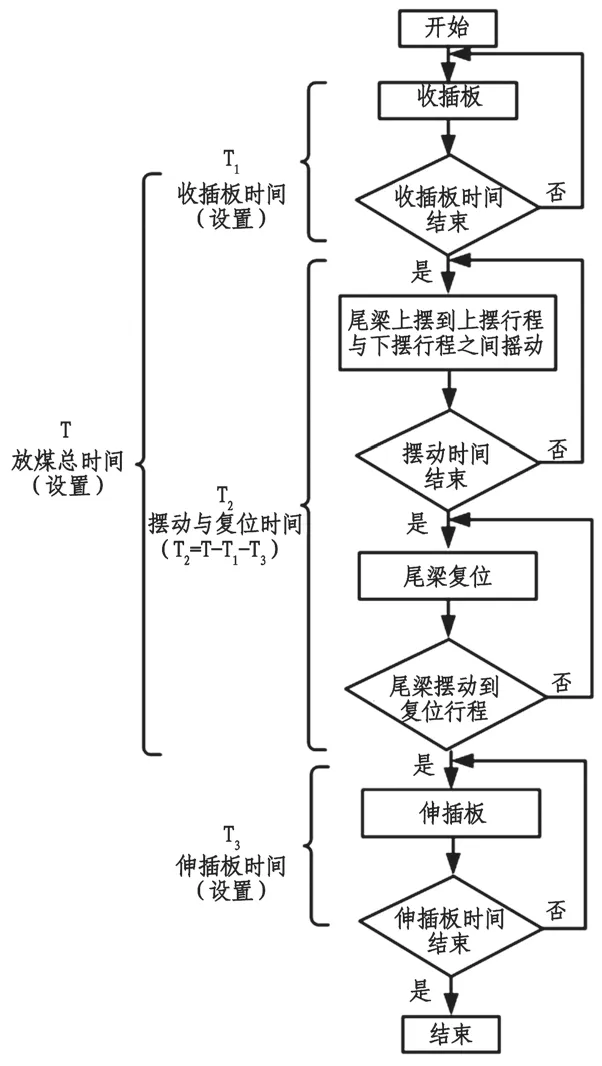

放煤主机向天玛电液控主机下发指定支架自动放煤,其正常状态下放煤动作流程如图4,其中绿色加粗字体为OPC 设置的参数。

图 4 单个支架自动放煤状态下支架动作流程控制图

在工作面正常放煤区段(5#~143#)随机选取5台支架进行单台支架指令接收与控制测试。测试内容为放煤软件向测试支架发收伸插板、尾梁下摆、放煤时间、尾梁上摆、尾梁复位等指令,观测支架能否正常执行;在放煤执行过程中下发放煤停止命令,观测放煤支架是否能够及时停止放煤。

参数设置为:放煤时间为60 s,插板收回时间8 s,插板伸出时间10 s,尾梁下摆行程300 mm,尾梁上摆行程320 mm,尾梁复位行程350 mm。

在放煤软件界面上通过OPC 向电液控系统发放选型单个支架放煤指令后,发现支架均无动作。主要原因在于放煤软件命令可以写入电液控主机,但是电液控主机不能将参数下发到支架,从而导致支架不动作,解决办法主要通过更新支架控制器程序。程序调整后,支架开始动作,可以正常实现对单个支架的放煤软件远程自动放煤控制。

根据8102 工作面目前煤厚情况,多次试验单个支架的自动放煤参数设置,最终单个支架自动放煤参数确定为:收插板时间为8 s;尾梁上摆行程为280 mm;尾梁下摆行程为210 mm;210~280 mm是在支架行程满足3.8 m情况下最优的放煤口大小,这样的放煤口不会将大块矸石放下;支架放煤时间为40 s,即上下摆5 个循环;支架放煤结束回高位的尾梁行程为260 mm。

3.2 选定区域自动化放煤程序控制和试验

以同忻煤矿8102 工作面为测试对象,对部分区域支架(选定31#~60#)进行“多轮顺序”放煤工艺自动化程序放煤试验。主要测试内容包括:放煤参数下发后支架响应时间,支架动作执行是否准确,放煤时间,插板回收及伸出时间,尾梁下摆及上摆行程值,放煤停止命令是否为优先级。

放煤软件按照三轮顺序放煤模式下发自动放煤指令,测试支架范围为31#~60#支架,放煤口间隔架数为3 架,每轮放煤时间约为60 s(等时放煤),如图5。第一轮放煤从31#支架开始,当第一轮放煤放到41#支架时从31#支架开始第二轮放煤,当第二轮放煤放到41#支架时从30#支架开始第三轮放煤,此时同时放煤支架为3 台(31#、41#、51#),之后由3 台支架同时放煤,即:(31,41,51)→(32,42,52)→……→(40,50,60)。三轮放煤同时进行,依次到60#支架结束放煤。

图 5 选定区域自动化放煤示意图

通过多次试验能够成功实现选定区域自动化程序放煤。另外,根据工作面支架割煤和移架距离,为了实现自动化割煤和跟机状态下的自动化放煤,在自动放煤程序开启后,根据获取的采煤机位置及支架移架到位情况再进行判断是否可以执行自动化放煤。针对目前8102 工作面的煤厚,采用三轮顺序放煤,放煤时间由之前的60 s 修改到目前的40 s,能够最大限度地回收煤炭资源。

4 自动化放煤对安全生产的影响

4.1 经济效益显著

工作面在自动割煤和自动走架情况下,放煤软件能够按照放煤参数设置,实现三轮放煤。根据一周全天的自动化放煤试验,顶煤回收率较之前87%提高了3.5 个百分点。采用自动化放煤,每天可多回收煤炭资源1154 t,每天可多创造效益42 万,经济效益显著。

4.2 自动化放煤对安全生产影响

(1)有利于后部刮板输送机维护,减少事故。人工放煤后溜电流幅度变化大,容易造成后溜过载,同时人工放煤容易放出大块矸石,对后溜刮板和链条产生损坏。而采用自动化放煤,煤量保持均匀,后溜电流不会出现大幅度的变化,电流比较平缓,且放煤口的大小不至于放下大块矸石,对设备维护有积极作用。

(2)自动化放煤有助于减人提效。未采用自动化放煤之前,每班需要派3 名放煤工,不间断紧跟采煤机进行手动放煤,员工劳动强度大。采用自动化放煤后,仅需1~2 名放煤巡视工对自动化放煤进行巡视,大大减少了员工的劳动强度,减少了机电事故,有利推进了安全生产。

(3)自动化放煤与人工放煤相比,能进一步减短煤矸分界线。根据探煤情况,适当调整自动化放煤时间,能有效提高顶煤回收率,降低含矸率,提高经济效益。

(4)自动化放煤的实现,提高了矿井自动化管理水平,实现了矿井安全管理。

5 结论

(1)通过井下集控中心的放煤主机向天玛电液控主机发送放煤命令,天玛电液控主机接收到命令后,控制支架实现了自动化放煤。

(2)通过分阶段来试验OPC 指令对天玛电液控程序命令的下达和执行情况,分别对单个支架的自动放煤程序执行情况、选定区域按放煤工艺实现区域内自动化放煤执行情况、全工作面自动化放煤程序执行情况进行了试验和参数确定。

(3)自动化放煤进一步提高了顶煤采出率,经济效益显著。而且煤量保持均匀,减少了后溜过载现象,后溜电流不会出现大幅度的变化,对后溜刮板和链条的维护有积极作用。