9-209 中厚煤层工作面沿空留巷切顶卸压技术研究

2021-06-05杨俊山

杨俊山

(山西焦煤霍州煤电集团公司店坪煤矿,山西 吕梁 033100)

1 工程概况

店坪煤矿9-209 工作面位于830 m 水平南翼,工作面煤层平均厚度为3 m,埋深265~424 m,顺槽长度为1220 m。工作面煤体结构较稳定,整体呈一宽缓向斜构造。工作面地表沟壑纵横,无河流水库等水体,但雨季沟内可能有部分积水渗入地下。煤层条件见表1。

2 9-209 工作面留巷方案设计

为减小9-209 工作面采用切顶卸压无煤柱开采技术后的矿压影响,保证留巷效果,防止切顶过程中和采空区顶板垮落造成留巷段顶板失稳或冒顶,采用“补强支护+切顶预裂爆破”的方式进行留巷设计,再配合门式支架临时支护与挡矸支护,最大限度地发挥顶板短悬臂梁承载作用,设计如下[1-7]。

表1 煤层条件

2.1 补强支护

2.1.1 顶板支护

采用补强锚索对巷道进行超前支护。补强锚索为直径21.8 mm 的钢绞线,长14.2 m,预紧力不小于280 kN。靠近切顶线的补强锚索排距1000 mm,每排1 根,补强锚索距切顶线为300 mm,切顶线施工在行人侧巷道肩角处,相邻补强锚索用W 型钢带连接;第二列普通锚索距留巷帮1000 mm,排距1000 mm,与第一列补强锚索并排施工;第三列补强锚索在巷道正中间布置,排距为2000 mm。根据9-2092 巷顶板岩性变化及煤层厚度的分布情况,及时变更补强锚索长度,确保补强锚索锚固端锚固在稳定岩层内不小于2.0 m。如图1。

2.1.2 巷帮支护

采用两排Φ18.9 mm 的锚索进行支护,每根帮锚索使用CKb2340 型锚固剂1 条、Z2360 型锚固剂2 条进行锚固。第一排帮锚索距顶板1200 mm,向上与巷帮成45°角,间距2000 mm,锚索长度为4.2 m,锚索间全部采用2400 mm×300 mm×2 眼的W 钢带进行联合支护;第二排帮锚索距第一排帮锚索1000 mm,与第一排帮锚索插花布置,间距2000 mm,锚索长度为6200 mm。

图1 补强支护布置图

2.2 切顶预裂爆破

在巷道回采煤壁侧轮廓线顶板肩角处布置切顶眼,采用双向聚能预裂爆破,使顶板沿顺槽方向拉裂成型。切眼设计垂直深度为岩体破碎高度,根据采空区顶板岩石碎胀理论进行计算。

式中:Ki为岩石碎胀系数;Hi+△Hi为采掘或崩落下来的破碎岩体总高度;Hi为破碎前的原始高度。

则当巷道高度等于顶板岩体垮落后的高度时,采空区充满。结合实际,巷高取3.0 m,碎胀系数一般为1.3~1.5,取1.36。

根据切顶眼钻机设备选型及减小岩石跨落摩擦力要求,确定切顶眼施工角度θ=19°。

根据9-2092 顶板的整体煤岩分布情况及沿空留巷经验,切眼深度取9 m,切眼角度19°,间距500 mm,误差控制要求孔深±150 mm、角度±2°、间距±50 mm。

爆破设计要求,采用不耦合装药、正向爆破、串联放炮方式,巷道爆破时装药方式为4-5-3-2-2(药卷为0.3 kg),每孔装药量为4.8 kg;每孔眼内安装4.5 根聚能管,聚能管切缝方向与切顶线一致,聚能管中全部采用水炮泥代替空气柱,每根聚能管内装一个雷管,雷管串联,封泥长度为2 m,每孔脚线串联起爆,一次最多起爆6 个孔,顶板破碎段一次最多起爆4 个孔。钻孔爆破装药方式随着顶板岩性变化情况及窥视效果检测结果进行调整。

2.3 门式支架

门架选型以支护强度与顶板压力相平衡的原则,按采高计算支架的工作阻力公式:

式中:P 为承受压力,kN;N 为采高倍数,一般取4~8,顶板条件好、周期来压不明显时取下限,否则取上限,本工作面取8;M 为采高,取3.0 m;Z 为煤层顶板岩石容重,取2.5 t/m2。

代入数据计算可得:

式中:S 为支架控顶面积,m2;L1为支架控顶长度,取4.8 m;L0为支架控顶宽度,取1.5 m。代入数据计算可得:S=4.8×1.5=7.2 m2。

式中:Q 为要求的支架工作阻力,kN;P 为承受压力,kN;S 为支架控顶面积,m2。代入数据计算可得:Q=588×7.2=4234 kN。

结合煤矿实际,采用ZLQ4200/20/39 型门式支架,支架工作阻力为4200 kN(34.5 MPa)。

支设要求:垂直巷道支设,滞后支架切顶线最大距离1.5 m,支设间距1.2~1.5 m,顶梁梁头靠采空区W 钢带支设,顶梁距采空区侧≤500 mm,支护长度根据矿压稳定周期确定在150~180 m。

2.4 挡矸支护

挡矸戗柱配合29U 型钢挂钢筋,U 型钢超前支架切顶线2 m 支设,挡矸戗柱紧跟支架切顶线支设,间距0.5 m。

3 沿空留巷围岩控制效果

对9-209 工作面留巷进行表面位移监测、巷道顶板离层监测、留巷门式支架压力支架受力监测。

3.1 围岩变形控制监测

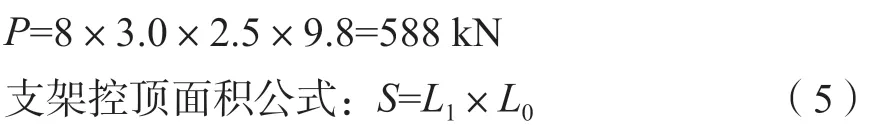

巷道表面位移监测数据可较好地判定巷道围岩的运动情况,分析围岩是否进入稳定状态。巷道表面位移监测采用“人工测点+顶板移近量监测”。人工测点每50 m 布置一个,采用十字法,每推进10 m 进行一次观测、记录、分析。顶底板移进量测点布置在人工测点2 m 范围内,测点垂直巷道进行布置。

巷道围岩移近量如图2,选取50 m 处为1 号测点、250 m 处为2 号测点、450 m 处为3 号测点。分析数据可知:随着工作面的不断推进,留巷距离逐渐加大,留巷的围岩变形大致要经历3 个区段,分别为工作面后方0~80 m 内压力剧增区段,80~150 m 内为压力缓增区段,150 m 以外为围岩二次平衡稳定区段。在工作面后方120~150 m 压力趋于峰值,顶底板变形累计最大,顶底板累计最大移近量345 mm,平均值330 mm,两帮最大移近量为271 mm,平均值为219 mm。计算巷道回缩量为15%,断面积满足通风及留巷空间要求。

图2 测站巷道围岩移近量曲线

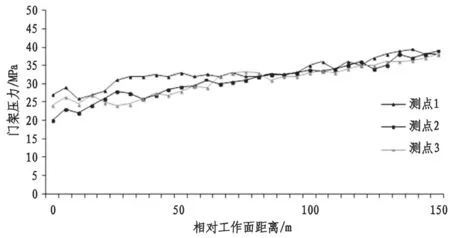

3.2 巷道门式支架受力监测

通过对门式支架立柱的受力状况进行监测,分析门式支架与围岩相互作用关系,掌握采场顶板岩层运动规律,可为后续支护设计提供矿山压力上的指导。门式支架每根立柱安装一个压力表,每10架取一组压力表进行监测,每推进10 m 进行一次监测。

如图3,在门架支设时选取第20 架为1 号测点、第60 架为2 号测点、第100 架为3 号测点。经分析可看出门式支架配合标准底梁进行支护,门架间距控制在1.5 m 以内,门架立柱阻力在4200 kN,能够满足要求。

图3 门架压力监测曲线图

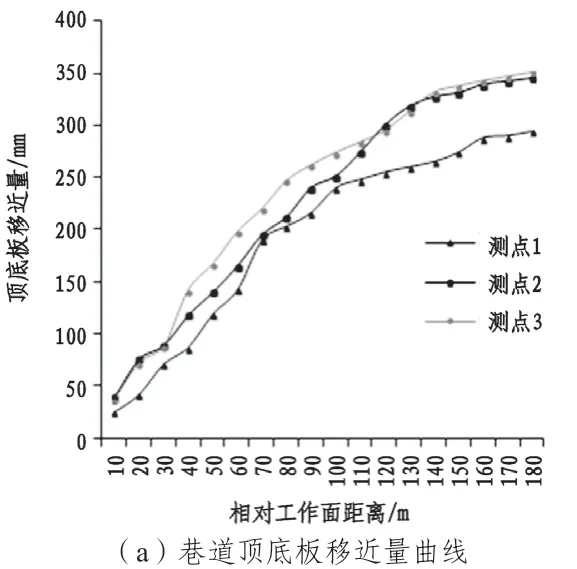

3.3 顶板离层监测

为及时掌握巷道顶板在锚固范围之内与锚固范围之外的离层情况,判断顶板的稳定性,同时为完善支护参数提供依据,顶板离层监测与锚索测力计监测设备成对进行安装,每50 m 布置1 组,顶板离层监测仪深基点固定在14 m 以上,浅基点固定在7 m 处。

如图4,选取100 m 处为1 号测点、200 m 处为2 号测点、300 m 处为3 号测点。经分析可看出,工作面前方直接顶在回采前未发生明显的离层,在工作面后方10~70 m 内出现离层现象,浅基点最大变化量为8 mm,深基点最大变化量为16 mm。分析为巷道顶板有一层0.3~0.5 cm 伪顶影响,导致巷道顶板出现离层现象,但顶板离层仪变化量低于报警值,处于正常变化值范围内。通过数据看顶板离层值较小,说明顶板在门式支架、巷道原支护、补强支护、切顶卸压措施的共同作用下,顶板稳定性较好,留巷整体效果良好。

图4 不同测点顶板离层曲线图

4 结语

通过采用锚索补强加固与预裂切缝爆破,提前对巷道内支护进行加固,切断工作面局部范围顶板应力传递,减弱回采期间巷道的顶板压力,再配合门式支架临时支护与挡矸支护,最大限度地发挥了自身短悬臂梁承载作用,保证了9-209 工作面留巷变形控制在设计内,效果良好。