青洼煤业2105 综放工作面过断层带注浆加固技术研究

2021-06-05郭健康

郭健康

(山西晋煤集团晟泰能源投资有限公司,山西 晋城 048000)

断层是煤炭开采时常见地质构造,断层带附近煤层围岩破碎、应力集中,采面以及巷道围岩难度均有一定程度增加[1-2]。采面及巷道掘进至断层破碎带时易出现冒顶、片帮等事故,给煤炭生产安全带来威胁[3-4]。为此,提高断层破碎带围岩稳定性对提高矿井生产安全具有重要意义。青洼煤业2105综放工作面回采时受F5 正断层影响,断层破碎带附近煤岩体破碎,通过超前注浆加固方式使得破碎带内围岩形成稳定的整体,实现了采面安全回采。

1 工程概况

2105 综放工作面位于一水平,开采2 号煤,煤层厚度平均4.28 m,采面采高2.6 m,放煤1.68 m,顶底板岩性见表1。工作面切眼(倾斜)长度102 m,回采(走向)长度为288 m(切眼中-设计停采线)。

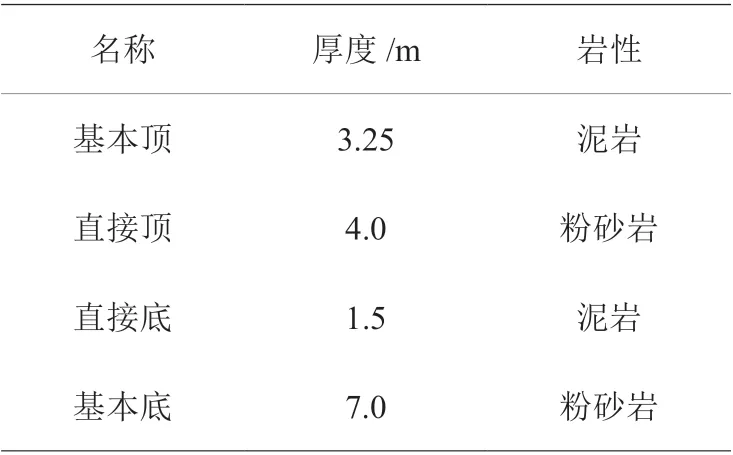

表1 2 号煤顶底板岩性

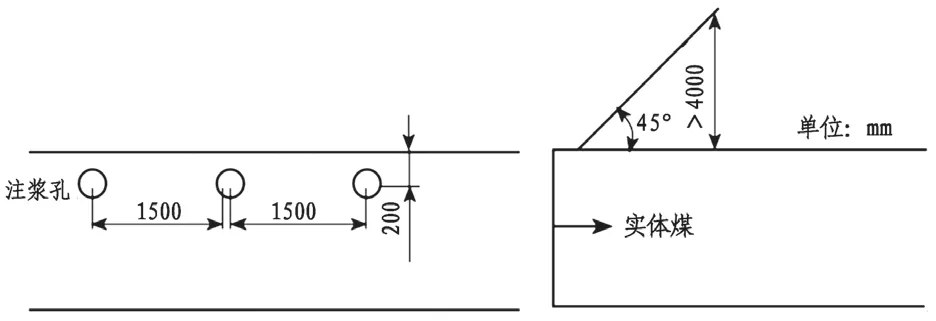

工 作 面 内 有F5 正 断 层(H=12 m,199°∠75°),断层破碎带内煤岩体破碎。采面过F5 断层时煤壁容易片帮,支架顶梁上煤体、岩层破碎极易出现冒顶事故,给采面回采安全带来不利影响。为了提高采面顶板岩层控制效果,对断层影响范围内破碎煤岩体进行加固,具体加固范围如图1。

图1 加固范围示意图

2 断层破碎带注浆加固

2.1 注浆加固思路

为了提高注浆效率,降低注浆对采面回采影响,提出以回采巷道注浆为主、采面注浆为辅的加固技术方案[5]。

(1)由于F5 断层斜穿采面,为了降低注浆对采面回采影响,在回采巷道内施工对向注浆钻孔,通过向注浆钻孔内灌浆来对断层影响带附近的煤岩体进行加固。

(2)当采面回采至断层破碎带附近时,若部分区域注浆效果未达到预先设计要求,煤岩体仍较为破碎时,则在采面内施工侧向钻孔对破碎煤岩体进行注浆加固。

2.2 注浆钻孔布置优选

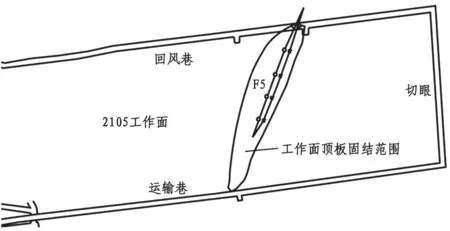

合理的布置注浆钻孔不仅可减少注浆钻孔施工工程量,而且可提高注浆效果及注浆效率。2105 工作面切眼斜长102 m,由于断层斜穿采面,需要进行注浆加固。在两侧巷道内施工的钻孔长度在55 m即可实现对采面内断层全覆盖注浆。注浆钻孔采用液压钻机施工,根据注浆钻孔倾角、长度等参数差异,提出下述4 种注浆加固方案,具体如图2[6-7]。

图2 注浆加固钻孔布置示意图

(1)方案一

该方案注浆钻孔均为平行布置,即注浆钻孔均垂直巷帮布置,沿着煤层倾向施工,具体布置如图2(a)。

由于钻孔均匀布置,注浆过程中注浆孔不易出现窜孔。但施工完成一个注浆孔后即需前移钻机,存在钻孔施工难度大、施工效率低以及作业人员劳动强度高等问题

(2)方案二

该方案注浆钻孔成垂直扇形布置,在同一位置施工3 个注浆钻孔,钻孔均垂直采面推进方向,钻孔分别按照15°、35°、55°仰角布置,3 个注浆钻孔为一组。具体布置如图2(b)。

由于钻孔在同一位置布置,注浆孔施工时不需频繁移动钻机,仅调整钻机仰角即可实现钻孔钻进,且注浆孔覆盖范围广,可减少注浆加固空白带。但是由于钻孔在同一位置钻进,钻孔施工时使钻进位置煤岩体破碎较大,不同注浆孔间注浆时间间隔较小时容易出现窜孔问题,影响注浆效果。

(3)方案三

该方案注浆钻孔成水平扇形,在同一位置施工3 个注浆钻孔,其中中间钻孔垂直煤壁,两侧钻孔均有一定的外插角,具体如图2(c)。

由于钻孔开孔位置固定不变,因而可降低钻机移动次数、作业人员劳动强度。但由于钻孔有一定的外插角,也存在钻孔钻进工程量大问题。

(4)方案四

该方案结合方案一、方案二及方案三特点,并将上述方案进行综合,以便实现降低钻机移动距离以及减少钻孔钻进工程量目的,具体钻孔布置如图2(d)。3 个注浆孔为一组,2 个注浆孔按垂直扇形布置,即钻孔垂直采面推进方向,仰角分别为55°、35°;1 个钻孔按水平扇形布置,即钻孔有一定外插角。

采用该方案不仅可减少钻机移动次数,而且可避免注浆时钻孔出现窜孔问题。

综合上述分析,认为方案四注浆钻孔布置方式优势显著。因此,采用方案四钻孔布置方式,即垂直扇形、水平扇形混合布置方式。

2.3 注浆钻孔施工

2.3.1 回采巷道内注浆孔施工

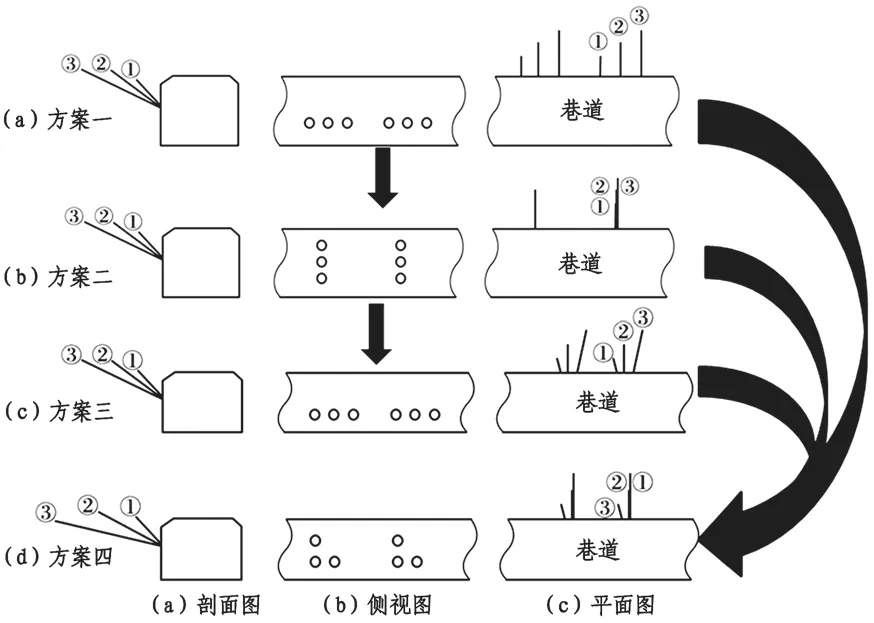

在2105 工作面两回采巷道布置混合钻孔,3 个钻孔为一排,2 排钻孔为1 组。

第1 排钻孔开孔位于顶板下方1 m 位置,从该位置向巷道顶板施工3 个注浆孔:①号注浆孔垂直巷道壁施工,仰角75°,孔深5.0 m;②号注浆孔垂直巷道壁施工,仰角55°,孔深30.0 m;③号注浆孔外插30°,仰角30°,孔深25.0 m。

第2 排钻孔与第一排钻孔间距为3 m,在顶板下方1 m 位置开孔施工注浆钻孔:①号注浆孔垂直巷道壁施工,仰角75°,孔深15.0 m;②号注浆孔垂直巷道壁施工,仰角55°,孔深40.0 m;③号注浆孔外插30°,仰角30°,孔深35.0 m。在间隔第1 组钻孔5 m 位置按照第1 组钻孔参数布置第2组钻孔。

在断层破碎影响带内共布置4 组注浆钻孔,注浆加固范围共计11 m。具体注浆钻孔布置如图3。

图3 注浆孔布置示意图

在回采巷道内布置的注浆钻孔应依据煤层赋存以及断层情况确定注浆加固参数。钻孔施工均采用Ф75 mm 钻头,封孔采用Ф50 mmPE 管,封孔长度为2~8 m 不等,具体依据钻孔孔深确定。注浆管为Ф16 mm 镀锌钢管,排气管采用Ф15 mmPVC 管,注浆管、排气管长度均为2.0 m。

注浆加固材料选用水泥单液浆,水灰比为1.5:1,注浆压力为4~6 MPa。

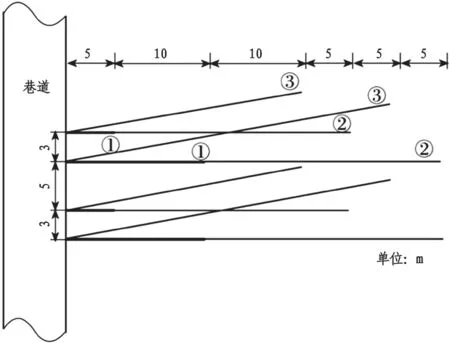

2.3.2 采面内注浆孔施工

在2105 工作面回采推进时,受部分钻孔塌孔影响,采面部分位置煤岩体注浆加固效果不佳,回采时仍有小范围冒顶事故发生。可在工作面内补打注浆孔进行辅助加固,具体注浆孔布置如图4。

图4 采面注浆钻孔布置示意图

布置的注浆孔间距为1500 mm,开口位于采面顶板下方200 mm 位置,钻孔倾角为45°,孔深为5700 mm,终孔位置与巷道顶板间距为4000 mm。注浆时注浆管为长度2000 mm、Ф4 mm 镀锌钢管,封孔长度为1000 mm,注浆浆液为水灰比1.5:1 的水泥单液浆,注浆压力为1.5 MPa。

2.4 注浆效果

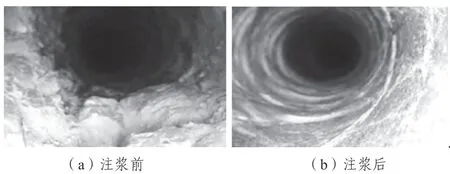

在2105 回采巷道、采面通过超前注浆加固断层破碎带围岩。为了检验注浆加固效果,采用钻孔窥视仪对断层破碎带内煤岩体情况进行窥视,具体结果如图5。从窥视结果看出,通过超前注浆后,断层破碎段内裂隙被注浆浆液充填,起到较好的加固效果。

图5 钻孔窥视结果

采面在过断层期间顶板无冒落、煤壁基本不片帮,为采面顺利、高效通过断层破碎带创造了良好条件。

3 结语

(1)依据2105 综放工作面地质赋存、F5 断层赋存情况,对不同类型注浆孔布置方案进行优选,最终优选出混合注浆方式破碎带注浆效果更为显著。

(2)对混合式注浆方式下的回采巷道内注浆方案、采面注浆方案进行设计。现场应用后,断层破碎带内围岩裂隙被注浆浆液充填,围岩稳定性显著提升。采面过断层期间未出现煤壁片帮、顶板冒落等问题,为采面过断层安全创造了良好条件。