基于层叠式夹持超薄蓝宝石晶片双平面加工实验研究

2021-06-05陈芝向袁巨龙杭伟王勤峰许良吕冰海

陈芝向,袁巨龙,杭伟,王勤峰,许良,吕冰海

(1.浙江工业大学 超精密加工研究中心,杭州 310023;2.天通控股股份有限公司,浙江 海宁 314412)

蓝宝石单晶由于其优异的材料性能,是LED 衬底的主要材料之一[1-3]。平面度对于降低光的散射损耗和提高发光效率十分重要,因此平面度在LED 衬底制备行业是关键技术指标之一[4]。通常采用双平面研磨及单平面化学机械抛光的方法来获得高表面质量、高尺寸精度以及低亚表面损伤的蓝宝石表面[5-6]。

蓝宝石晶片的平坦化多采用双平面研磨技术,然而随着市场的发展,对蓝宝石晶片的需求量急剧增加,蓝宝石材料的难加工特性使得众多国内外学者更多地关注于如何提升蓝宝石晶片的双平面研磨效率[7-9],研究更高效的固结磨盘双平面研磨技术[10-13],及工艺参数优化对蓝宝石晶片双平面抛光的影响[14-15]。然而,蓝宝石晶棒的产能亦是限制蓝宝石产业扩大的重要因素,在有限的晶棒产能下,超薄蓝宝石晶片的超精密加工则显得尤为重要。

双平面抛光是加工超薄蓝宝石晶片的首选加工方法,目前适用于双平面加工技术的夹持方式主要有:游星轮保持架、无蜡垫[16]以及石蜡粘接。2 英寸超薄蓝宝石晶片的厚度在0.2 mm 以下,双平面抛光设备采用的游星轮保持架由于强度及刚度不足,极易发生跑片、碎片,严重制约加工成品率。无蜡垫采用具有微孔结构的聚氨酯材料通过液体膜吸附的作用夹持工件[17],但其吸附材料易磨损,制作成本较高[18]。石蜡粘接方式具有加工精度高、残余变形小等优点,但其加热、粘结、剥离及清洗等工序很费时,且存在蜡污染[19]。

针对上述问题,本文基于层叠式夹持方式,通过实验研究了基盘表面高度差对工件平面度的影响,采用对比实验验证了层叠式双平面抛光蓝宝石晶片的有效性。

1 层叠式夹持基本原理

层叠式夹持方式的基本原理如图1 所示。在基盘的上、下表面均固定两片限位片,并在限位片上开孔,使得工件能放置于限位片中,通过限位片与基盘表面的高度差实现对工件的径向限位。当对工件进行夹持时,在基盘与工件之间填充水滴,从而在两个表面之间形成水膜,实现对工件的法向吸附,通过法向吸附力对工件的轴向位移进行限位。两个粗糙表面间由于存在大量的空气介质[20],在不施加外力而相互接触时,表面间发生真实接触的区域产生以范德华力及毛细作用力为主的吸附力[21-22],由于毛细力受空气湿度的影响较大,当湿度较低时,接触区域的作用力以范德华力为主[23];受到表面粗糙度的影响,真实接触面积远小于表观接触面积[24-26],因此范德华力对工件的作用力极小,表面间的吸附力远小于工件的自重,工件无法被可靠地吸附在基盘表面。当向两个表面间注入液体,形成液体膜后,工件与基盘间的空气被液体膜排出,此时两表面间的吸附力以毛细力为主[27-29],其所形成的作用力大于工件的自重,可在法向上将工件吸附于基盘表面。限位片将工件的径向移动进行限位,使得工件被牢固地夹持在夹具上,此时,工件与基盘间形成“工件-基盘-工件”的层叠式夹持方式,工件厚度在基盘的作用下被当量增厚,可被普通行星轮夹持,用于超薄平面晶片的双平面研磨抛光。

图1 层叠式夹持原理Fig.1 Principle of layer stacked clamping

2 基盘高度差对工件的影响分析

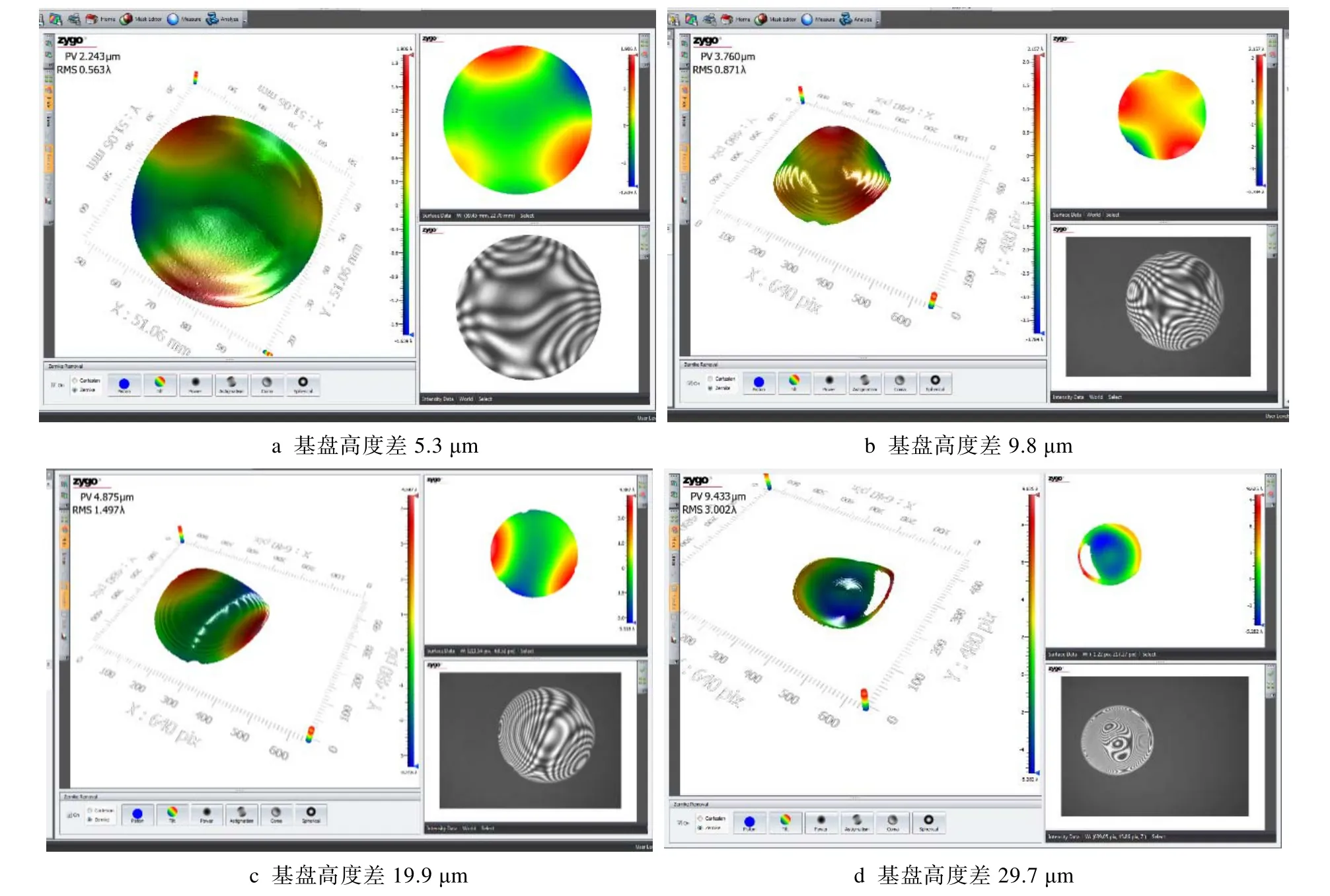

晶片的平面度定义为晶片厚度相对于参考平面的变化[30],晶片的平面度可间接表征晶片Bow 值及Warp 值,因此本文采用平面度来表征工件的加工精度。为研究层叠式夹持方式下工件平面度与基盘高度差之间的关系,本文选择不同高度差条件下的基盘进行加工实验。首先将基盘加工至较好的平面度状态,然后采用砂纸打磨等方式调整基盘表面高度差,根据课题组前期的研究经验,分别选择高度差为5.3、9.8、19.9、29.7 μm。图2 为采用千分表测量的不同高度差下的基盘高度分布。

加工设备采用6B 型行星式双平面抛光机,盘面尺寸为ϕ380 mm,实验装置如图3a 所示,层叠式夹具如图3b 所示。双平面抛光中太阳轮转速为20 r/min,下盘转速为34 r/min,上盘转速为–24 r/min,齿圈转速为0 r/min。选用质量分数为5%的硅溶胶溶液作为抛光液,pH 值为12.2,抛光液流量为25 mL/min。加工对象为0.17 mm 厚度的C 向2’蓝宝石抛光片,加工压力为每片19.74 kPa,抛光片的初始平面度为2 μm左右,加工时间为3 h,通过长时间的加工来观测基盘平面度对蓝宝石晶片平面度的影响。

图2 基盘表面高度差分布Fig.2 Distribution of height difference on substrate surface

图3 层叠夹持夹具及双平面加工设备Fig.3 Layer stacked fixture and double-sides polishing equipment: a) double-sides polishing machine, b) layer stacked fixture

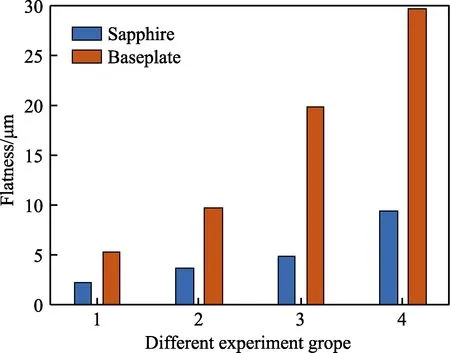

根据上述实验条件连续加工蓝宝石晶片3 h 后,蓝宝石晶片的平面度如图4 所示。图5 为基盘高度差与蓝宝石晶片平面度变化的柱状图。从图4 及图5 中可以看出,蓝宝石晶片的平面度随着基盘高度差的增大而增大,但其增大的趋势远小于基盘平面度变化的趋势。较典型例子为图4d 所示工件平面度,该基盘平面度为在初始修平状态下对基盘表面进行人为打磨而成,其为中间凸起结构,由于基盘表面为非理想平面,当工件被基盘吸附时,工件与基盘表面相贴合,在加工时随着工件的运动会进一步复制基盘的面形。同时工件在夹具内发生自转,工件自转亦会进一步促使工件复制基盘的面形。图6 为工件受到抛光垫施加的反向作用力示意图(红色箭头),抛光垫具有一定的弹性,当抛光垫受到施加的压力时,由于超薄蓝宝石晶片的厚度较薄,在外力作用下更易发生变形,故抛光垫挤压超薄蓝宝石晶片向基盘表面变形,形成中间较为凸起的结构。抛光时,中间凸起结构与抛光垫之间的相互作用力更大,从而导致在同等加工条件下具有更大的材料去除率。加工完成取下蓝宝石晶片时,由于挤压力的消失,蓝宝石晶片发生回弹,使得在测量时出现中间内凹的现象。因此,为保证加工质量,基盘的平面度应不低于超薄蓝宝石晶片的目标平面度。

图4 不同基盘平面度下工件平面度变化Fig.4 Variation of workpiece flatness under different substrate flatness: a) height difference of baseplate is 5.3 μm, b) height difference of baseplate is 9.8 μm, c) height difference of baseplate is 19.9 μm, d) height difference of baseplate is 29.7 μm

图5 工件平面度与基盘高度差变化图Fig.5 The change between workpiece flatness and baseplate height difference

图6 抛光垫对工件作用力示意图Fig.6 The force of polishing pad on the workpiece

3 层叠式双平面加工实验

为了对比层叠式夹持与石蜡粘接的加工效果,采用双平面抛光方式对两种夹持方式下的超薄蓝宝石晶片进行加工,在抛光垫上放置3 个行星轮保持架,将单批次加工的6 个工件分为两组,分别为层叠式夹持及石蜡粘接方式。采用石蜡吸附方式时将层叠式夹具的限位片去除,在基盘表面均匀涂抹石蜡吸附蓝宝石晶片并调节基盘高度,使得两组实验在加工阶段的初始高度保持一致。

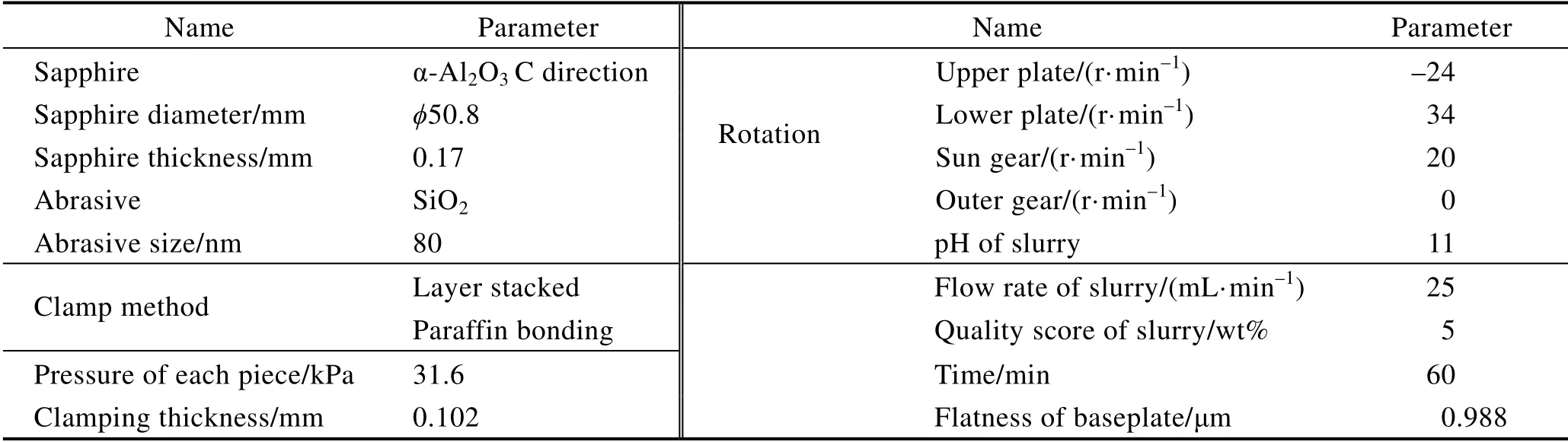

本实验采用2’超薄蓝宝石研磨片,厚度为0.17 mm,限位片夹持厚度为0.105 mm,具体实验参数如表1所示。采用Sartorius 公司生产的MSE225S-1CE-DU精密天平测量蓝宝石晶片的材料去除量,测量精度为0.1 mg。根据测得的质量,计算单位时间内的材料去除高度以表征材料去除率。表面粗糙度则采用Taylor Hobson 公司生产的接触式粗糙度仪,每隔60 min 测量蓝宝石的材料去除率及表面粗糙度,测量点如图7所示,分别测量中心(点1)以及半径20 mm 上的4个点,每个晶片各个单点均测试3 次,求其变化量并取均值。

变异系数CV(Coefficient of Variation)是概率分布离散程度的一个归一化量度,其定义为标准差与平均值之比。为表征两种夹持方式下蓝宝石晶片表面粗糙度均匀性,通过对两组蓝宝石晶片各测试点的表面粗糙度求均值及标准差,并计算变异系数CV 作为表面粗糙度均匀性表征参数。

表1 抛光实验参数Tab.1 Polishing experiment parameters

图7 蓝宝石晶片表面测点示意图Fig.7 Schematic diagram of measuring points on sapphire wafer surface

4 结果及分析

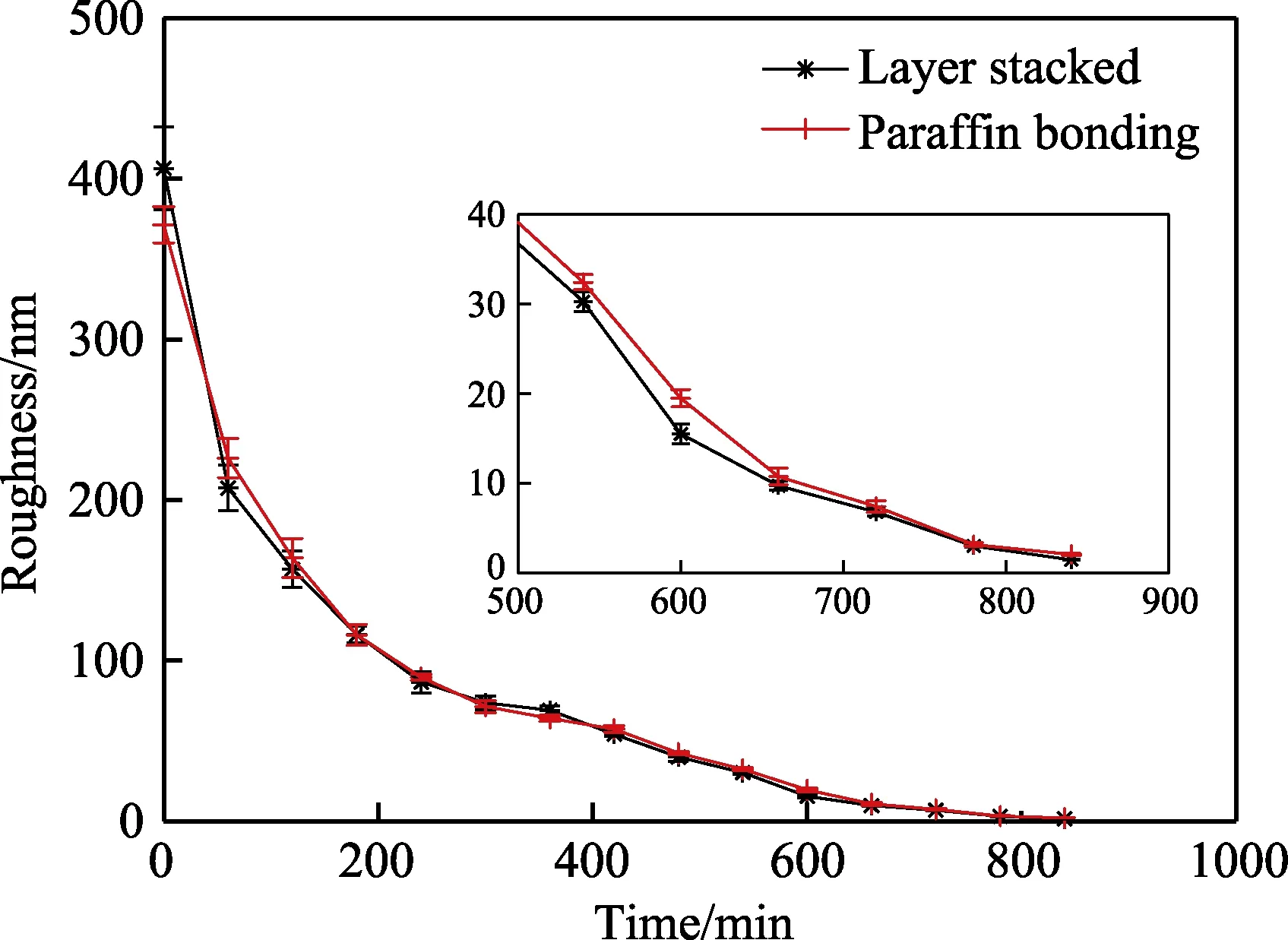

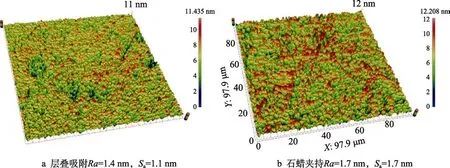

图8 为对比实验中粗糙度随时间的变化曲线。从图8 中可以看出,两者均表现为随着时间的增长而非线性降低,层叠吸附方式加工的蓝宝石表面粗糙度均值为Ra=1.48 nm,石蜡粘接方式加工的蓝宝石表面粗糙度均值为Ra=2.08 nm,均达到较好水平。

对比两种方式下蓝宝石晶片表面粗糙度的变化,其无论是在变化规律亦或是粗糙度变化量,两者均存在较大的相似性,但从总体来说,层叠吸附方式下蓝宝石表面粗糙度优于石蜡粘接方式下的表面粗糙度。图9 为采用白光干涉仪拍摄的蓝宝石晶片在层叠吸附及石蜡粘接方式下的表面形貌。而从加工均匀性来看,石蜡粘接方式最终获得的表面粗糙度的CV=0.1148,而层叠吸附夹持状态下工件表面粗糙度的CV=0.0329,其均匀性优于石蜡粘接方式。

图8 表面粗糙度随时间变化Fig.8 The change of surface roughness with time

图9 两种夹持方式表面粗糙度对比Fig.9 Comparison of surface roughness between two clamping methods: a) the result of layer stacked clamping is Ra=1.4 nm,Sa=1.1 nm, b) the result of paraffin bonding is Ra=1.7 nm, Sa=1.7 nm

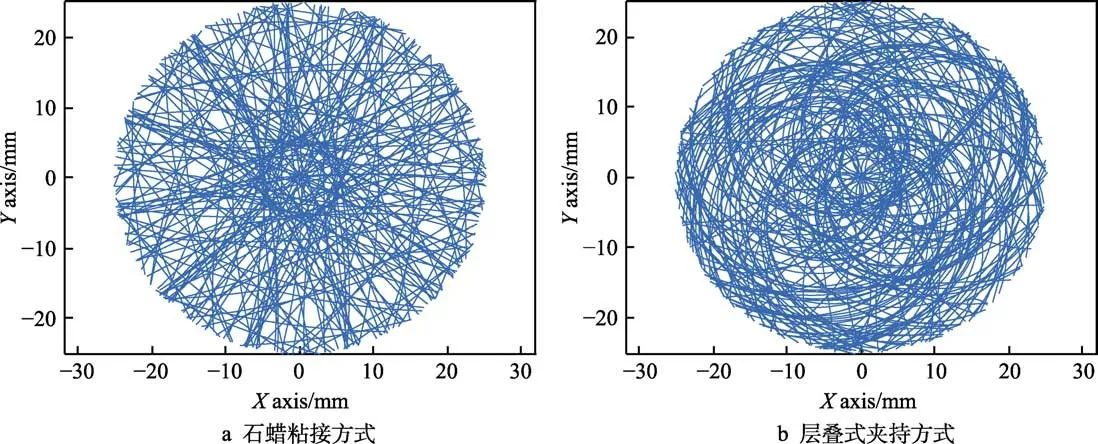

工件表面轨迹分布的均匀性直接决定了工件在加工中材料去除的均匀性,因此对工件表面的轨迹均匀性进行仿真分析。在分析两种夹持方式下工件的运动状态后,通过构建几何运动模型并采用轨迹线分布标准差的变异系数CV 对轨迹线的分布均匀性进行定量评价。采用等间距、等角度的网格划分模式对工件表面进行划分,由此产生N个不同面积的扇形单元,每个扇形单元内的轨迹线长度之和与对应单元格面积之比为均匀性分析的样本参数,随后对N个单元格内的样本参数求标准差及均值,从而获得变异系数CV 值。

根据实验参数对两种夹持方式下的工件进行单磨粒加工轨迹仿真,仿真时间为60 s,最终工件表面的轨迹分布结果如图10 所示。从图10 中可以看出,石蜡粘接方式的工件表面轨迹呈现放射性,且在近中心处存在圆环状轨迹线密集区;而层叠式夹持方式下的工件表面轨迹呈现螺旋向外展开状,相较于石蜡粘接方式,其轨迹线分布更加密集。对两个表面的轨迹线进行均匀性分析,结果表明石蜡粘接方式的轨迹均匀性参数CV 为0.3458,层叠夹持方式下工件的轨迹均匀性参数CV 为0.2704,可以看出在层叠式夹持方式下加工的蓝宝石晶片表面轨迹分布的均匀性优于石蜡粘接方式,与实验结果吻合。

图10 两种夹持方式下工件表面的轨迹分布Fig.10 Trajectory distributions of workpiece surface under two clamping methods: a) paraffin bonding, b) layer stacked clamping

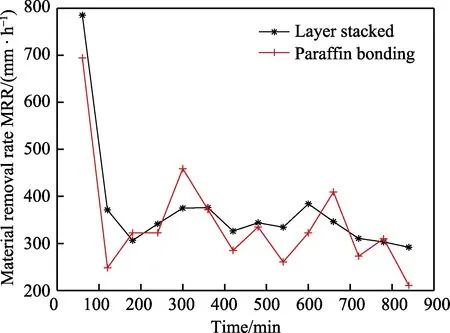

图11 为两种夹持方式下蓝宝石材料去除率随时间的变化曲线。从图11 中可以看出,在同等条件下,层叠吸附方式的材料去除率要略优于石蜡粘接的方式。由于基盘平面度保持在1 μm,因此由基盘引起的工件变形几乎可以忽略,故认为层叠吸附与石蜡粘接方式下蓝宝石晶片表面压力差异可以忽略。根据经典的普林斯顿方程可知,材料去除率与加工时的速度、压力以及系数有关,系数则与抛光液、磨粒粒径、温度等参数有一定联系。在本实验中,压力以及系数均保持一致,因此认为材料去除率的差异表现为工件与抛光垫之间相对速度的差异,由于夹持方式的变化使得工件在加工时的运动状态发生变化,使得工件在两种夹持方式下与抛光垫之间的转速差存在差异,进一步导致两者材料去除率存在差异。

图11 材料去除率随时间的变化曲线Fig.11 Material removal rate curve

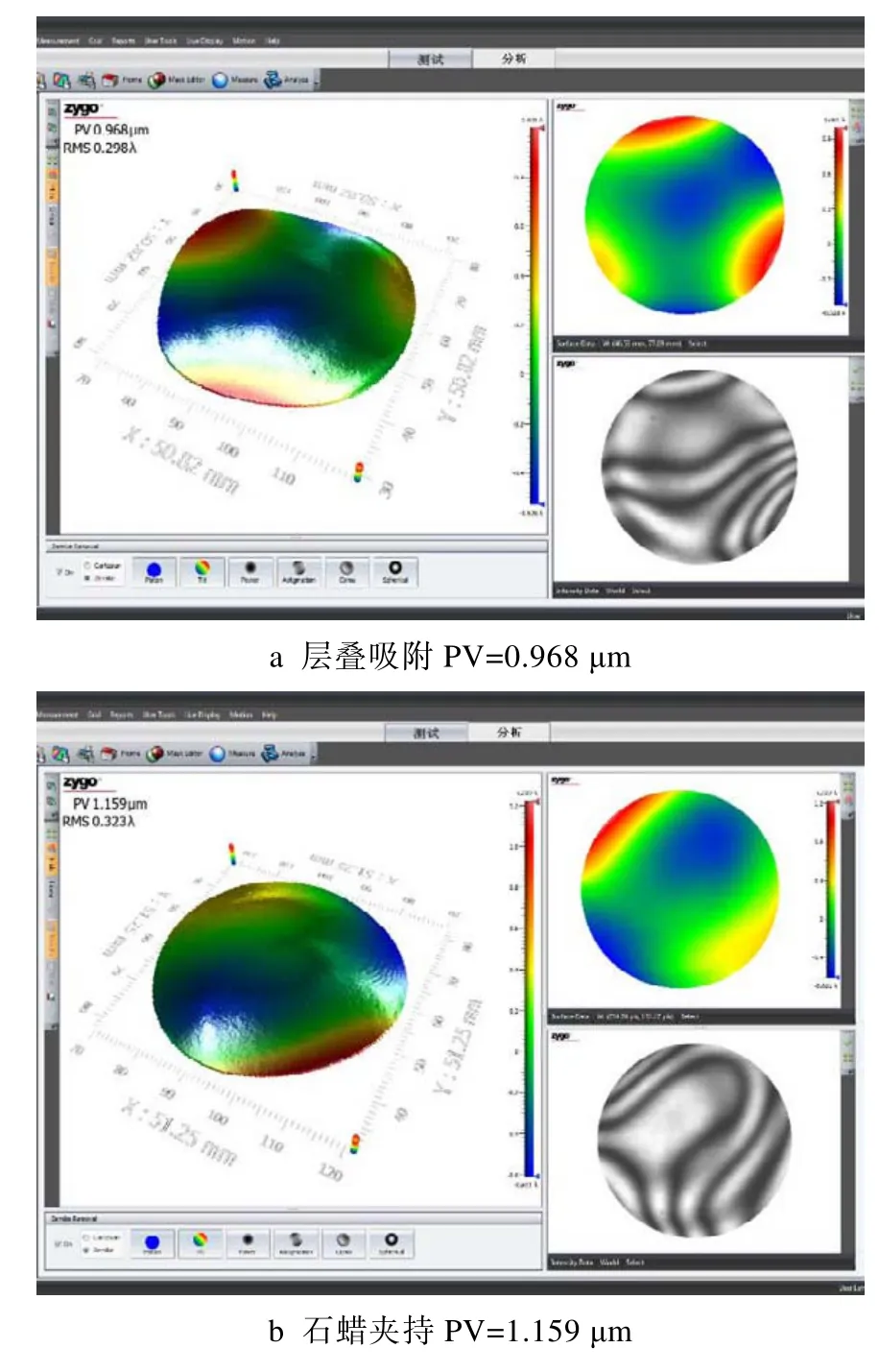

图12 为不同夹持方式下蓝宝石晶片的对比图。两种夹持方式加工获得蓝宝石表面平面度分别为PV=0.968 μm 以及PV=1.159 μm。从层叠式夹持方法的实验结果来看,有效地解决了超薄蓝宝石晶片双平面加工的难题,实现了超薄蓝宝石晶片的双平面高精度加工。

两组实验对比可以看出,层叠吸附方式在平面度及表面粗糙度均匀性等方面略优于石蜡粘接方式,均可实现高平坦化的蓝宝石晶片超精密加工。但从可操作性及单位时间效率角度来看,采用石蜡粘接方式加工的蓝宝石表面需进行重复的加热—粘接—加热—取片—洗蜡—清洗表面等流程,单组实验的非加工时间远大于层叠吸附方式。层叠吸附方式下,不存在重复的加热、洗蜡等过程,降低了额外的时间成本及设备成本,其单位时间内的加工效率远高于传动的石蜡粘接方式。

图12 不同夹持方式下蓝宝石晶片平面度对比Fig.12 Comparison of flatness under different clamping methods: a) the result of layer stacked clamping is PV=0.968 μm, b) the result of paraffin bonding is PV=1.159 μm

5 结论

1)在双平面加工方式下,基盘的高度差将导致工件最终平面度的变化。基盘的高度差越大,工件的平面度越差,分析其原因在于超薄平面工件在长时间的外力作用下发生微量的变形,同时由于加工时的受力变形使得中间区域与边缘区域产生压力差,导致材料去除不均匀。

2)通过石蜡粘接与层叠式夹持方式的双平面对比实验,两者之间的粗糙度均值及平面度相差较小,层叠式夹持方法略优于石蜡粘接。层叠式夹持方法获得的表面粗糙度变异系数优于石蜡粘接方式。

3)层叠式夹持方法相较于石蜡粘接方式,单位时间内的加工效率优于石蜡粘接方式,实现了超薄蓝宝石的高精度双平面加工。