电沉积增材制造微镍柱的工艺研究

2021-06-05刘赛赛贾卫平吴蒙华钱宁开佐姗姗

刘赛赛,贾卫平,吴蒙华,钱宁开,佐姗姗

(大连大学,辽宁 大连 116622)

随着产品微型化的到来,微纳尺度三维器件,如微纳传感器、微流控器件、微槽、微型喷嘴等,在微机电系统、生物医疗、航空航天、汽车等诸多领域有着巨大的产业需求[1-3]。而基于离散/堆积分层制造思想的增材制造技术,可实现材料设计、制备、成形一体化,能完成传统制造方法难以加工的任意复杂结构,显示出广阔的市场应用前景[4-6]。目前三维金属微结构的增材制造技术,以激光、电子束为热源的激光烧结技术和电子束熔化成形技术为典型代表,但存在高热残余应力和应变、氧化相变偏析,影响成形件的力学性能与尺寸精度,金属零件内部存在气孔、裂纹、夹杂、未熔合等缺陷,使其有一定的局限性[6-8]。而电化学沉积增材制造技术,由于沉积过程中材料的转移以离子尺度进行,可达到微纳加工精度,且沉积层内应力小、无热变形、无裂纹等特点,使得这种加工方式在微细制造领域、甚至纳米制造领域都有着很大的发展潜能,从而实现高精度、高性能、复杂三维金属微结构的加工目标[3,7,9-11]。

电化学沉积增材制造技术结合了增材制造技术和定域性电化学沉积技术的特点,具有复杂结构成形制造优势,可用来制造宏观、微观和纳米尺度的金属零件,成为增材制造领域的研究热点[7,11-14]。Patrik Schürch 等[15]基于掩模板辅助电化学沉积制造了微镍弹簧和弹簧阵列,并对微弹簧进行了微压缩试验,表明电化学沉积是三维微结构制造的一种可行方法。Anne Brant 等[16]采用仿真与试验相结合的方式,探索定域电沉积过程中工艺参数的变化及边界条件的改变对输出几何形状尺寸的影响,其仿真模型预测电沉积试验的输出宽度误差率为8%~30%,表明通过控制工艺参数可成形有尺寸精度的三维零件。Murali M.Sundaram 等[17-18]采用无掩模定域性电化学增材制造技术,采用尖锥状微型电极成功制造出高度和悬突都约为600 μm 的镍质三维自由悬挂构件、微镍柱和“C”型结构;通过数值仿真研究了定域性电化学沉积机理,并研究了脉冲频率、占空比、电压和极间距对镍柱直径的影响。由上可知,目前电化学沉积增材制造技术多以定域性电化学沉积为基础,可成形复杂自由体。但由于电化学沉积系统的电极浸没在电镀液中,电化学反应中无序生成的氢气对传质影响会进一步作用于微纳尺度构件的沉积成形过程中[7,19-20],影响沉积构件精度,而且关于电沉积工艺参数对成形构件的微观结构和尺寸精度影响研究,尚处于初步的研究阶段。

本文采用电镀液沿尖锥形铂丝阳极射流而下的方式,兼具阳极移动的可控性和流动电镀液利于氢气排除的液相传质环境,基于无掩模电化学增材制造技术,在铜板上制备了微镍柱,通过试验研究了电极间初始极间距和电压对微镍柱微观结构、沉积速率和直径的影响规律,并讨论了电化学增材制造的成形机理,为无掩模电化学增材制造微构件提供一定的参考。

1 试验

1.1 试验系统平台

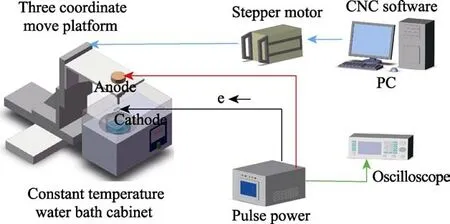

试验系统平台示意图如图1 所示。试验系统包括精密三坐标移动平台、镀液循环系统、PMC 步进电机控制器(三英精控,PMC400-3)、PC 电脑(CNC软件)、温控搅拌装置、高频智能电镀电源(成都星同力,GKD(M).(H)12V-5CVC)、示波器、阳极夹具、微型阳极、电镀液循环管路、电沉积槽。通过CNC软件控制PMC 步进电机的运动,从而实现X、Y、Z的三轴联动。

图1 无掩模电沉积增材制造试验平台Fig.1 Maskless electrochemical deposition additive manufacture experimental platform

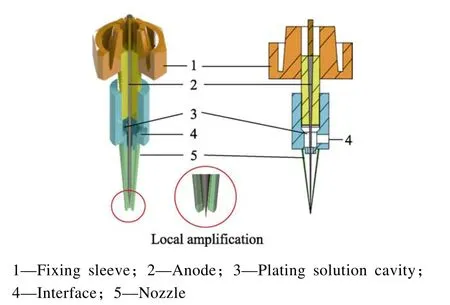

微型阳极及阳极夹具如图2 所示。微型阳极采用直径为0.5 mm 的铂丝制成,阳极头部设计为尖锥形,阳极夹具的导流管内腔与阳极尖端之间形成一个同心环形缝隙,缝隙宽度约为10 μm。

图2 微型阳极及夹具组件Fig.2 Micro anode and fixture assembly

1.2 镀液配方及工艺过程

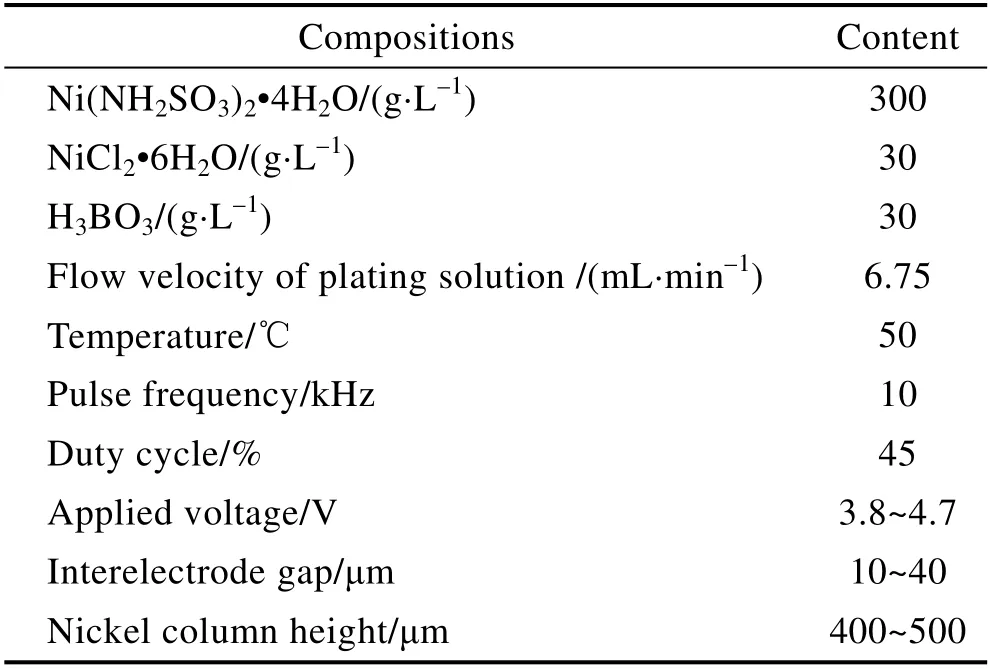

电镀液为氨基磺酸盐镀液,镀液配方及工艺参数见表1,镀液配制后放入45~50 ℃的超声槽中水浴加热并搅拌50 min。采用铜片作为阴极,基体的前处理过程为:打磨抛光—除油—水洗—活化。采用铂丝作为阳极,用砂纸将铂丝头部磨成尖锥状,尖端圆角半径小于8 μm。然后采用质量分数为30%的稀盐酸溶液对阳极进行活化处理,常温下活化时间为20~30 s。最后在阳极尖端套上导流管,使阳极尖端伸出导流管约300 μm。同一参数下制备4 个试样。

表1 电镀液组成及工艺参数Tab.1 Composition and process parameters of electroplating solution

1.3 检测与方法

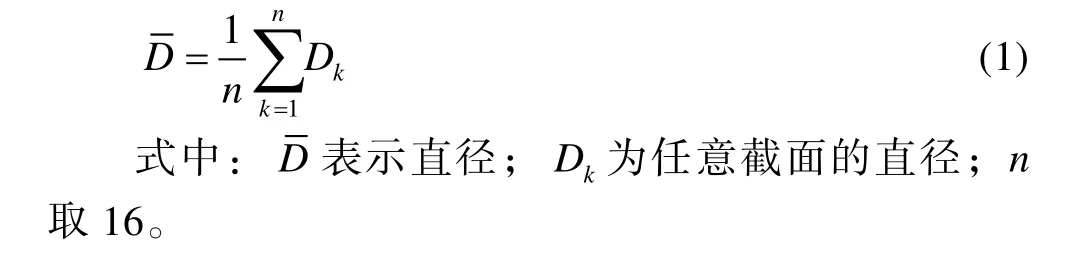

采用扫描电子显微镜(ZEISS,EVO18)观察镍柱微观表面形貌。采用体视显微镜(尼康,SMZ745)测量微镍柱各截面直径。微镍柱直径()计算方法,将镍柱全长均匀取n个测量点,各截面直径取平均值,即:

微镍柱沉积速率(v)计算方法,用沉积体积与沉积时间的比值来表示,同一参数条件下制备试样的沉积速率取平均值。其中体积计算方法为:将镍柱平均分成足够多段,基于微元思想应用MatLab 把测量各截面直径分段体积求和。

式中:v表示沉积速率;V表示电沉积制备微镍柱的体积;t表示镍柱沉积时间。

2 结果与讨论

2.1 电沉积增材制造成形机理

电镀液从阳极和导流腔之间的微缝隙以射流方式流到阴极表面,阴、阳极与射流电镀液构成电沉积体系,如图3 所示。射流而下所形成的流体界面,从外向内分为外围区和中间滞留区,由于电镀液以连续、匀速的方式进行喷射,理论上滞留区中心部分的相对流速为零。由图3 可知,微阳极正对区域电场线集中分布,有着较大的电流密度,镀液中的金属阳离子(Ni2+)通过迁移、扩散、对流作用在该区域优先进行电化学还原反应,当Ni2+到达电极/溶液界面时,得到电子的Ni2+还原为Ni 原子,并且与其他Ni 原子共同形成晶体,获得较快的生长[21-22]。因此,在阳极尖部正对的阴极区域会优先发生电沉积,并且随着沉积的持续进行逐渐堆积生长。而外围区的电场线分布不均匀,受动力学方面的不利因素影响,导致沉积的Ni原子少,沉积难以连续发生或者沉积量少,因此沉积形成的微镍柱具有定域性和形状末端的“尖端效应”。

图3 电沉积增材制造成形机理示意图Fig.3 Schematic diagram of forming mechanism of electrochemical deposition additive manufacturing

电化学增材制造的电沉积与过电位值有一定关系,而过电位值会受电压、初始极间距综合作用的影响。初始极间距一定时,电压值低,电流密度小,沉积效率慢;而电压值增大,虽然电流密度大,但同时析氢反应中的氢气增多,又导致沉积件晶体之间的空隙增大,出现海绵状沉积或者松散堆积现象,不能进行有效电沉积;若电压一定时,初始极间距过大也不能进行定域性电沉积。因此,选择适当的工艺参数才可以电沉积增材制造微镍柱。

2.2 电压对镍柱微观形貌、体积沉积速率以及直径的影响

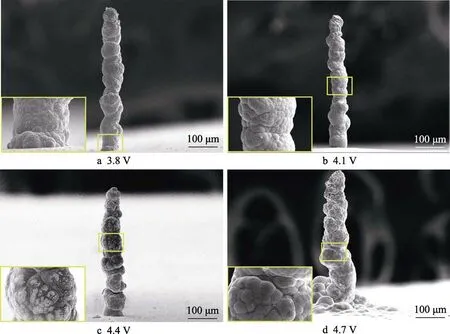

不同电压下电沉积微镍柱的微观形貌如图4 所示。试验工艺条件为:初始极间距δ为10 μm,极间电压分别为3.8、4.1、4.4、4.7 V。可以看出,不同电压下微镍柱形貌有明显的变化。电压为3.8 V 时,沉积体呈圆柱体且外轮廓较为平直,且根部与阴极结合紧密;电压为4.1 V 时,微镍柱的镍晶结构紧凑、均匀致密。电压增大到4.4 V 时,镍柱有偏离对中性趋势,镍柱直径增大但缝隙较多,镍晶晶粒较为粗大;而当电压继续增大到4.7 V 时,镍柱形状不规则,根部杂乱堆积着瘤状沉积物,镍晶尺寸粗大且分布不均匀。

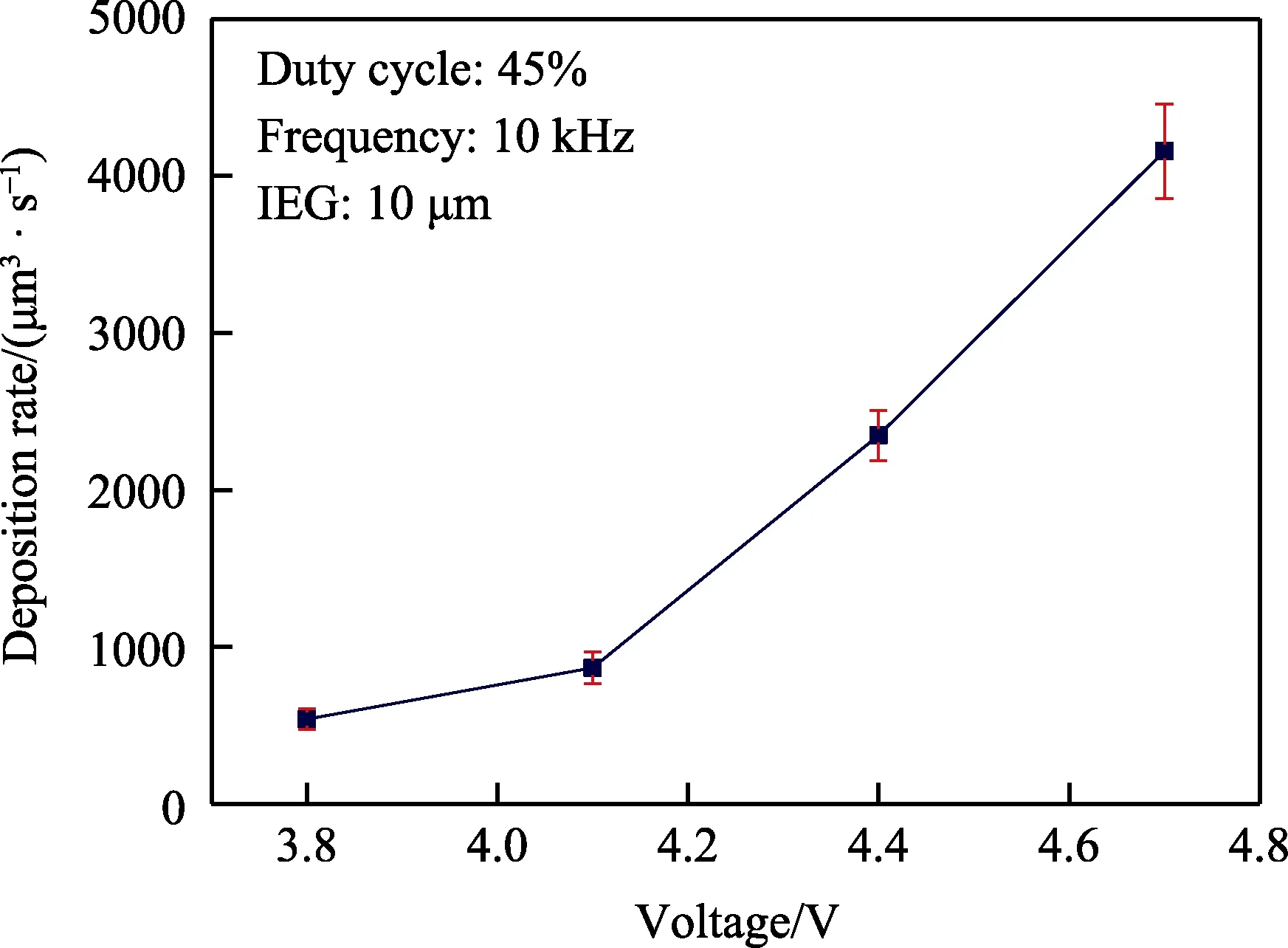

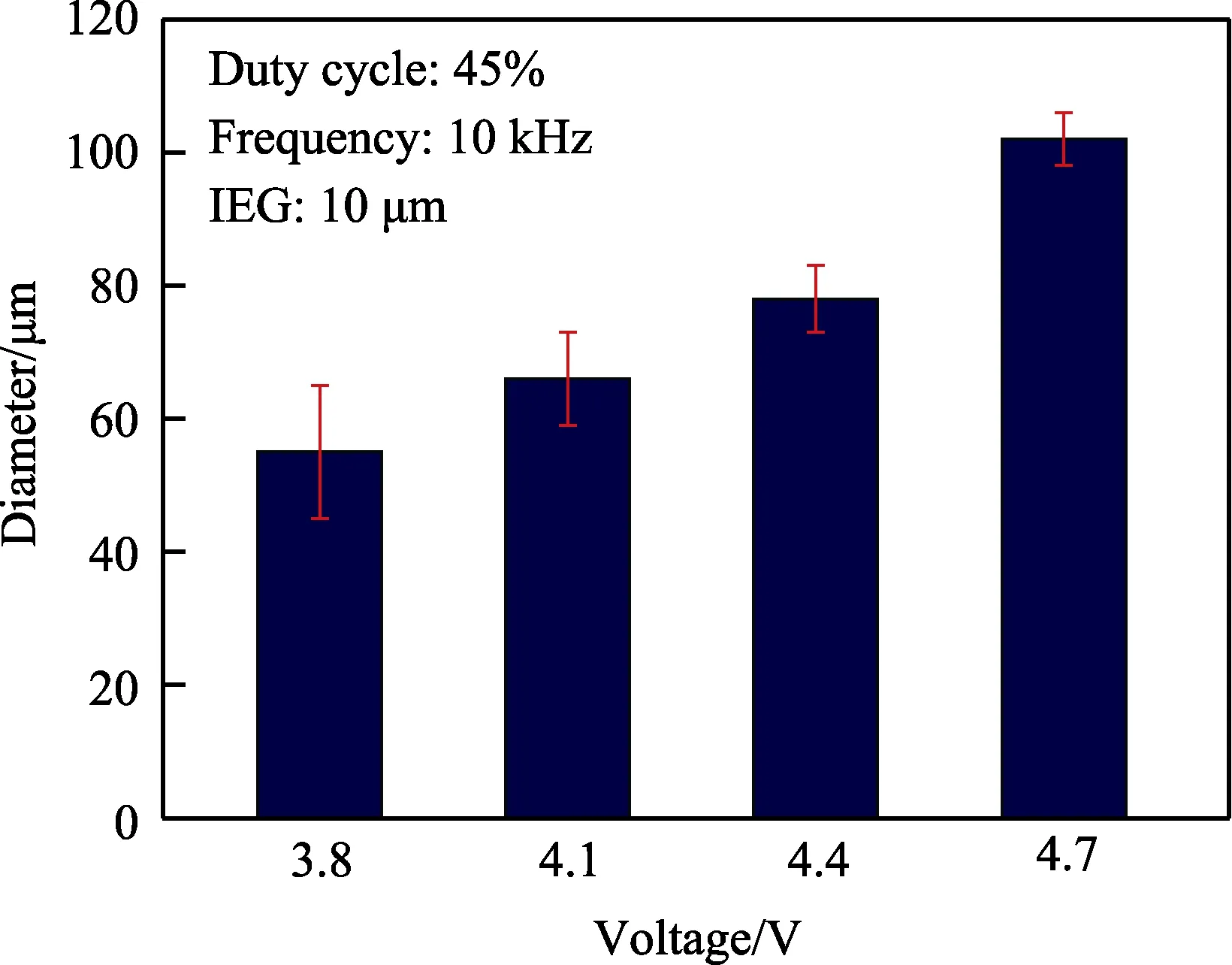

极间电压与微镍柱沉积速率和直径的关系分别如图5、图6 所示。由图可知,当极间电压从3.8 V增大到 4.7 V 时,沉积速率由 539 μm3/s 增长至4159 μm3/s,其直径由55 μm 增长至102 μm。

图4 不同电压下微镍柱的SEM 形貌Fig.4 SEM morphology of nickel column at different voltages

图5 极间电压与微镍柱沉积速率的关系Fig.5 The relationship between interelectrode voltage and deposition rate of micro-nickel column

图6 极间电压与微镍柱直径的关系Fig.6 The relationship between interelectrode voltage and diameter of micro-nickel column

极间电压对微镍柱微观结构和成形的影响,分析认为,电压较低时,电流密度小,沉积速率低,电镀液中的Ni2+扩散到沉积微区域内能及时补充消耗的离子,因此沉积的微镍柱结构趋于致密,表面光滑,形状规整。随着极间电压的增大,电流密度增大,电场强度随之增强,微区域中镍离子还原成镍原子沉积的速率也加快,所以随极间电压的增加,微镍柱体积沉积速率增加。在沉积过程中,锥状微型阳极尖端直径始终不变,则与阴极之间的电场线分布,会随着电压的增大,其分布范围变广,所以沉积镍柱的直径随之增大。当电压值继续增大到4.7 V 时,电流密度随之增大,沉积速率加快,Ni2+难以及时扩散到沉积微区域补充消耗的离子,另外高的电流密度会加速促进氢气析出,使沉积微镍柱孔隙增多,表面形貌粗糙,结构较为粗大,此时镍柱呈瘤状、不规则形状沉积[23-24]。

2.3 初始极间距对镍柱表面形貌、体积沉积速率以及直径的影响

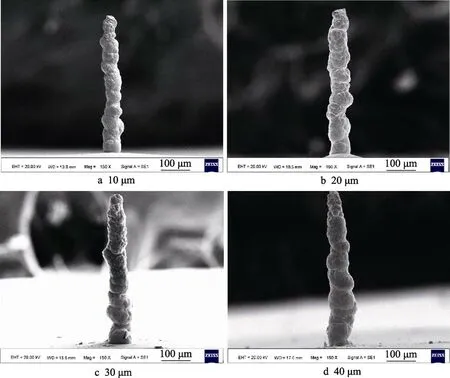

初始极间距不同时,制备得到微镍柱的微观形貌如图7 所示。试验条件为:极间电压4.1 V,初始极间距δ分别为10、20、30、40 μm。由图7 可知,初始极间距δ较小(δ≤20 μm)时,沉积的微镍柱呈圆柱形、直径均匀、形状规整;当初始极间距δ较大(20 μm<δ≤40 μm)时,镍柱会逐渐呈锥形沉积;而当初始极间距δ增至50 μm 时,则不能形成镍柱。

图7 不同极间距下镍柱的SEM 形貌Fig.7 SEM morphology of nickel column at different interelectrode gap

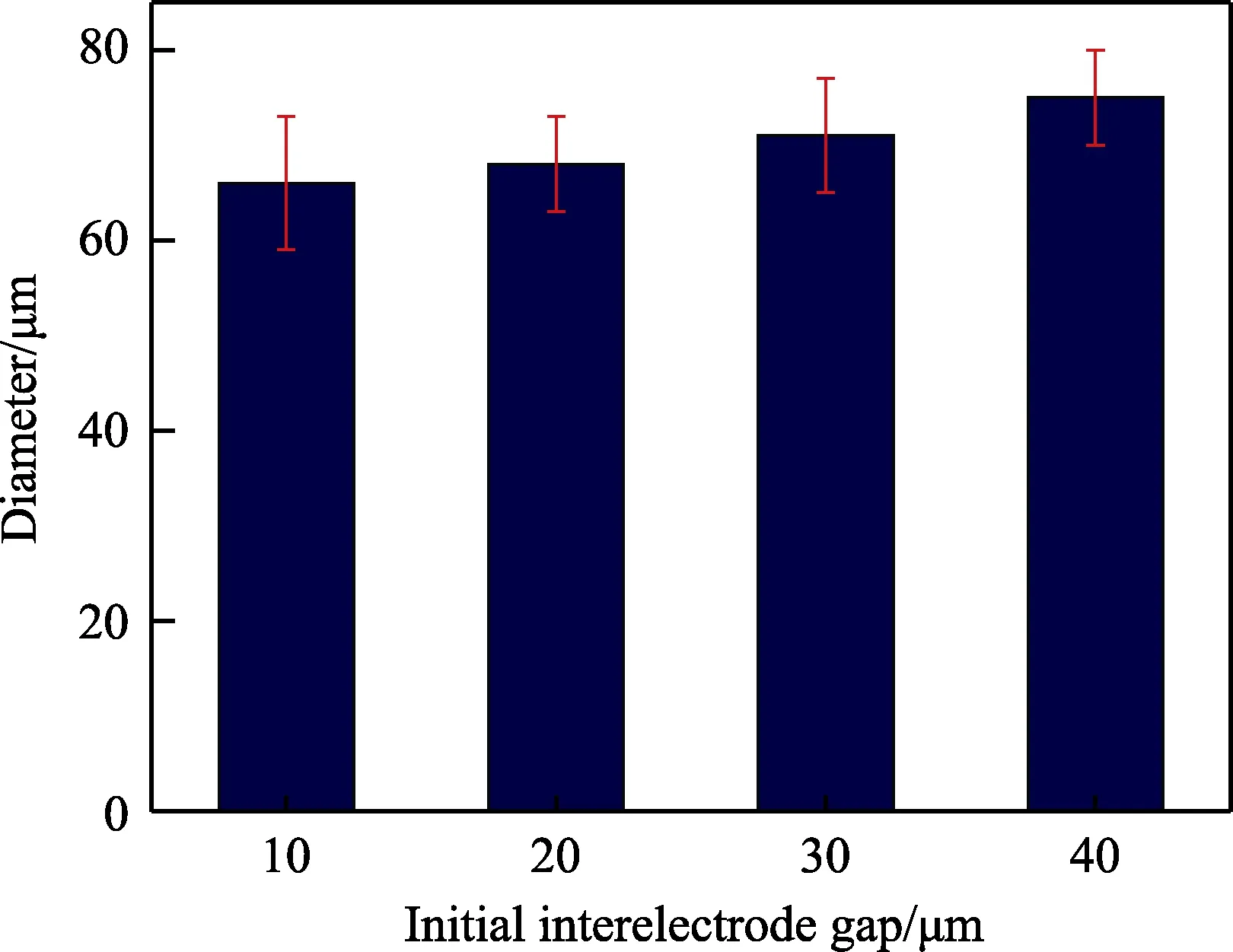

图8、图9 分别为初始极间距与沉积速率和直径的关系。当初始极间距δ为10 ~ 40 μm 时,随着初始极间距的增大,镍柱的体积沉积速率减小,直径略微增大,体积沉积速率由867 μm3/s 减小至741 μm3/s,其直径由66 μm 增大至75 μm。

初始极间距对微镍柱微观结构和沉积速率、直径的影响,分析认为,当初始极间距δ较小(≤20 μm)时,在沉积微区域的极间电场线分布集中且均匀,使沉积状态相对稳定,所以镍柱呈圆柱状沉积,并且镍柱直径变化不明显。当初始极间距δ较大(20 μm<δ≤40 μm)时,极间电场线分布相对发散,能够维持电沉积的电场线分布范围广,锥状微型阳极尖端对应的电化学沉积微区域扩大,所以电沉积镍柱的底部直径较大。随着沉积进行,尖端效应越来越明显,相当于极间距减小,电场线分布趋于集中,所以沉积镍柱直径会逐渐变小,直至形成稳定沉积状态,最终镍柱呈锥形[23,25]。初始极间距增大时,极间电场线发散且电场强度减弱,两极间的工作电阻变大,会降低单位区域内的电流密度和电沉积效率,造成沉积速率下降。

图8 不同初始极间距时微镍柱的沉积速率Fig.8 The deposition rate of micro-nickel columns at different initialelectrode gap

图9 不同初始极间距时微镍柱的直径Fig.9 Diameter of micro-nickel columns at different initialelectrode gap

3 结论

1)试验研究表明,极间电压较初始极间距对微镍柱沉积速率和直径的影响更为显著,较低电压难以发生微区域电沉积或沉积效率极低,较高电压则会发生海绵状松散颗粒堆积现象。因此,需要选择适当的极间电压以保证电沉积的效率和质量。

2)当初始极间距为10 μm 时,极间电压为3.8~4.4 V,可以制备出形状规整、直径均匀的微镍柱。随着极间电压的增加(3.8~4.7 V),微镍柱成形的沉积速率和直径也随之增大。当电压增大到4.7 V 时,微镍柱表面伴有分叉现象或底部有瘤状沉积物,成形质量较差。

3)极间电压为4.1 V、电极间初始极间距δ≤20 μm 时,沉积微镍柱顶部呈圆柱形;当初始极间距为20 μm<δ≤40 μm 时,沉积微镍柱顶端逐渐呈锥形,并且随着电极间初始极间距的增大,微镍柱的沉积速率减小,直径略有增大。