电化学蚀刻-掺杂316L 不锈钢制备PEMFC 双极板

2021-06-05崔红兵田世艳张茂彩王誉杨金梦辛博

崔红兵,田世艳,张茂彩,王誉,杨金梦,辛博

(1.包头稀土研究院,内蒙古 包头 014030;2.瑞科稀土冶金及功能材料国家工程研究中心有限公司,内蒙古 包头 014030;3.中核北方核燃料元件有限公司,内蒙古 包头 014035;4.北京科技大学,北京 100083)

质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)以其效率高、绿色环保、工作温度低和启动快等优势而受到科研人员的广泛关注,典型的PEMFC 由膜电极组件(MEA)、双极板和外围辅助设备组成[1-5]。双极板是电堆的骨架、集电器和“循环供料系统”,其上分布的流场(道)将气体(氧气或空气、氢气)均匀分布到MEA 使反应顺利进行,同时把生成的水和热量带出反应区,避免引起催化剂被淹和质子交换膜脱水而增加电池内阻,从而降低电池输出功率[6-9]。石墨及其复合材料制成的双极板因为具有优异的导电、导热性能及耐腐蚀性能而广泛使用,但随着电堆功率的持续增大和便携式可移动电源的发展,石墨材料本征脆性导致的加工困难及服役损坏问题日益严峻,为此人们开始了对金属双极板的研制[10-12]。

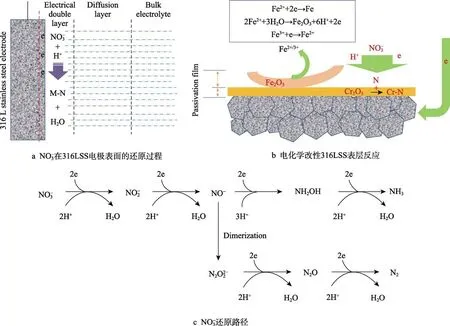

金属特别是不锈钢等耐腐蚀合金具有优异的材料综合性能,是替换石墨作为制备双极板的潜在材料[13-15]。目前,主要限制金属双极板大规模应用的技术难题概括为:1)耐腐蚀金属表面氧化形成的钝化膜增加了电池内阻,降低了电池实际输出功率;2)在强腐蚀、高温、高湿和高速气液混合流体冲刷的燃料电池内部,苛刻的环境下即使耐腐蚀金属也会发生腐蚀破坏,反应生成的Fe2+/3+、Ni2+等金属离子毒害质子交换膜和Pt 基催化剂,所以金属表面只有覆盖涂层或经过表面改性后才能在PEMFC 中应用。众所周知,双极板在电堆中服役时只有表层金属与PEMFC内的强腐蚀性液体直接接触,且腐蚀是一个由表及里的逐步反应过程。金属表面膜层的物理化学性质直接决定双极板性能的好坏,然而目前常规制膜工艺获得的涂层不可避免地存在各种缺陷,很难满足服役要求[16],因此必须寻找新的316LSS 表面改性技术,以期解决其容易腐蚀和钝化的难题。本文结合不锈钢材料特性,采用电化学手段原位选择性蚀刻316LSS 表层钝化膜,使得膜层厚度减薄的同时实现耐腐蚀合金元素的富集。此外,利用电化学还原NO3–生成的氮元素对不锈钢内层稳定的富铬钝化膜层进行掺杂改性,改善导电性和耐腐蚀性能。试验原理如图1 所示,图1a 和图1b 为不锈钢外层富含铁的钝化膜在化学和电化学耦合作用下选择性溶解,溶液中 NO3–扩散到316LSS 电极表面发生吸附,内侧钝化膜层被电化学还原生成的氮掺杂,以此提升不锈钢的导电性能和耐腐蚀性能。图1c 为NO3–可能的反应路径[17]。本文研究了电化学改性对316LSS 双极板导电性能、表面形貌、化学组成和耐腐蚀性的影响,为316LSS 金属双极板的表面改性及实际应用起到了一定的促进作用。

图1 电化学改性316LSS 示意图[17]Fig.1 Schematic diagram of electrochemical modified 316LSS: (a) NO3– reduction process on the surface of 316LSS electrode;(b) chemical reaction process of 316LSS electrode during modification; (c) the reduction pathway of NO3–[17]

1 试验

1.1 316LSS 表面改性

厚度为1 mm 的市售316LSS 切割成10 mm×10 mm 的方块,背面焊接导线后抛光成镜面作为工作电极。电化学改性试验过程中,饱和甘汞电极(SCE)为参比电极,铂片为对电极,在化学组成为0.5 mol/L KNO3+0.1 mol/L HNO3的混合溶液中构成三电极体系。电极电位由Bio-logic 公司VMP3-128 多通道电化学工作站控制,电压分别为–0.4、–0.5、–0.6、–0.7 V。为了研究电极电位对试验结果的影响,在电位–0.4、–0.5、–0.6、–0.7 V 下用交流阻抗方法测试了反应阻抗和相位角变化。以上过程中所涉及到的电极电位均相对于饱和甘汞电极(SCE)。

1.2 性能测试及表征

电化学处理后的316LSS 用型号为EscaLab 的X射线光电子能谱仪(XPS)测定表层元素组成及化学状态。用德国ZEISS 公司Sigma 型场发射扫描电子显微镜(SEM)研究改性前后316LSS 形貌。不锈钢样品界面接触电阻(ICR)测量方法参考文献[12]。利用成分为0.5 mol/L H2SO4+0.0005% F–的混合溶液分别对未处理和电化学改性处理的316LSS 进行耐腐蚀性能表征,测试前样品在开路状态下静置到电压波动小于1 mV/h,动电位极化扫描速度固定为20 mV/min。电化学交流阻抗(EIS)测试在开路状态进行,频率范围为10–1~105Hz。

2 结果及分析

2.1 电化学改性316LSS 电压选择

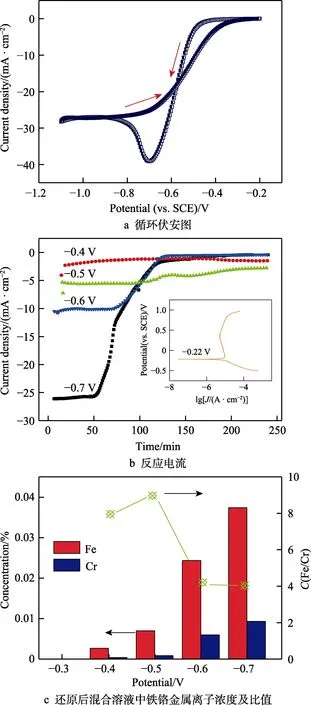

图2 316LSS 在0.5 mol/L KNO3 + 0.1 mol/L HNO3 混合溶液中循环伏安图、反应电流及还原后混合溶液中铁铬金属离子浓度及比值Fig.2 316LSS in 0.5 mol/L KNO3 + 0.1 mol/L HNO3 mixed solution (a) cyclic voltammogram; (b) reaction current at different voltages; (c) metal ion concentration and ratio in the solution after reduction

图2a 为316LSS 电极在0.5 mol/L KNO3+0.1 mol/L HNO3混合溶液中的循环伏安曲线(CV),图中–0.7 V处出现了还原峰,该峰归属铁氧化物的还原,回扫时未出现对应的氧化峰,表明电极表面发生的反应为不可逆反应[18]。CV 扫描中发现,当电位小于–0.45 V时,不锈钢表面开始析出气泡,继续负移时吸附的气泡逐渐长大、上浮分离,特别是样品边缘气泡上浮最为明显。图2b 为316LSS 改性过程中电流与电位的对应关系,负号表示还原电流。316LSS 在混合溶液中的腐蚀电位(Ecorr)为–0.22 V(图2b 小插图)。由图2b 可知,当过电位较大(–0.6 V 和–0.7 V)时,初始电流密度很大,随着反应进行电流逐渐减小,最后稳定在–0.2 mA/cm2左右。当电位为–0.4 V 时,试验过程中电流未发生明显的改变,而–0.5 V 对应的电流密度缓慢减小。电化学反应过程中电流呈现以上特征是因为强酸性电解质溶液(溶液实测pH=0.7~0.9)和较大的过电位共同导致316LSS 电极表层大量析氢,但图2b 中的电流大部分是析氢副反应贡献的,电化学还原NO3–和氧化铁电流占比较小。图2c 为反应后溶液中Fe、Cr 离子的浓度,随着电压逐渐负移,Fe离子浓度明显增加而Cr 增加速率较小,–0.5 V 时水溶液中Fe/Cr 离子浓度比值为9.1,远高于316LSS 本体4.11 的比值,这说明不锈钢表层的金属元素发生了选择性溶解。

2.2 电化学改性316LSS 机理

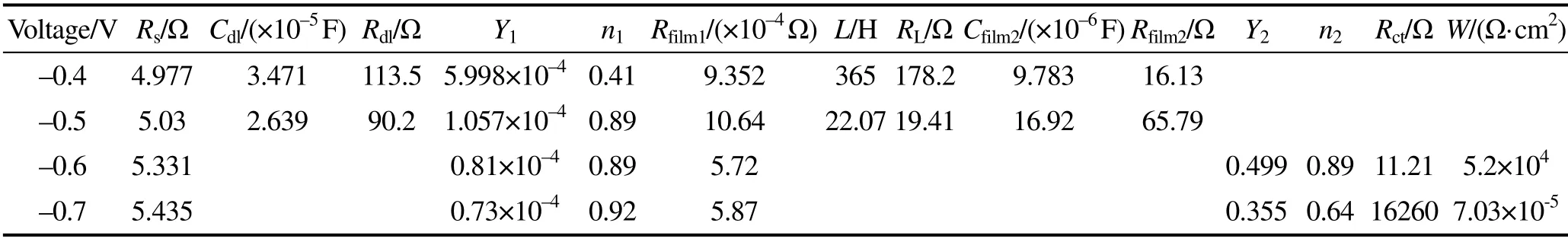

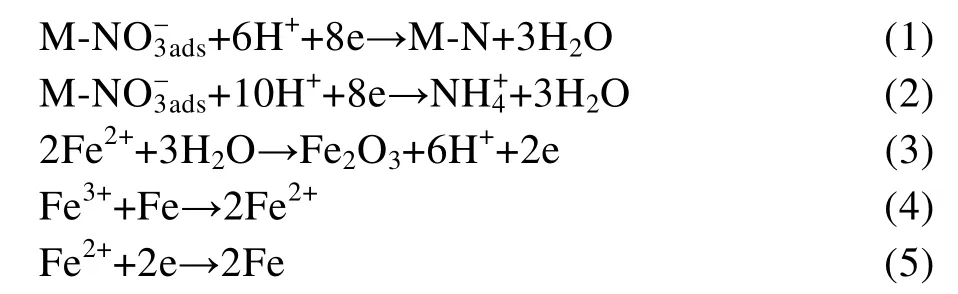

图3 为316LSS 在0.5 mol/L KNO3+0.1 mol/L HNO3混合溶液中Nyquist 图和Bode 图随电极电位的演变规律。不同电位下EIS 可分成两组,即–0.4 V 和–0.5V 为一组,–0.6 V 和–0.7 V 为另一组,其中第一组在中高频区域呈现电容特性,在低频区域出现感抗弧;第二组在中高频区域显示电容弧,低频区域出现了代表扩散控制的Warburg 阻抗。电位为–0.4 V 或–0.5 V 时EIS 低频区出现感抗弧,这说明物质在电极表面发生了吸附[19]。对以上测试结果进行拟合,其中–0.4 V 和–0.5 V 选用的等效电路为R(CR(QR)(LR)(CR)),–0.6 V 和–0.7 V 选用的等效电路为R(Q(R(Q(RW)))),拟合结果如表1 所示。在混合溶液中NO3–首先吸附于不锈钢表面,接着发生反应(1)和(2),同时进行的化学反应还有反应(3)—(5)。其中,M-NO3–ads代表NO3–吸附于电极表面,M-N 代表金属氮化物。

图3 316LSS 在不同改性电压下的交流阻抗谱图Fig.3 The EIS spectrum under different potentials: (a) Nyquist plots, (b) Bode plots

表1 316LSS 在不同改性电压下的交流阻抗谱图拟合结果Tab.1 Fitting results of EIS of 316LSS under different modified voltages

由Bulter-Volmer 方程可知,过电位较小时电化学反应阻抗较大,抑制了反应的顺利进行;随着电位负移,电化学反应的阻抗减小,反应速率明显加快。众所周知,物质在电极表面的吸附是电化学反应发生的前提,且吸附量是由微观粒子与电极表面相互作用决定的。电极与活性粒子相互作用分为两类[20]——静电吸附和化学特性吸附,两种相互作用共同决定NO3–的吸附及还原量。当316LSS 荷电状态为负(负电位)时,NO3–在静电力和化学吸附的共同作用下吸附在电极表面,接着发生还原反应生成氮,同时,钝化膜外侧的铁氧化物在化学和电化学共同作用下选择性溶解而变薄(反应方程式(3)—(5))。但随着316LSS 阴极过电位增大,NO3–由于与电极表面荷电状态相同被排斥而难以吸附,这可能是电位负移时EIS 感抗弧消失的原因,此时主要发生析氢副反应。

2.3 表面形貌和元素分析

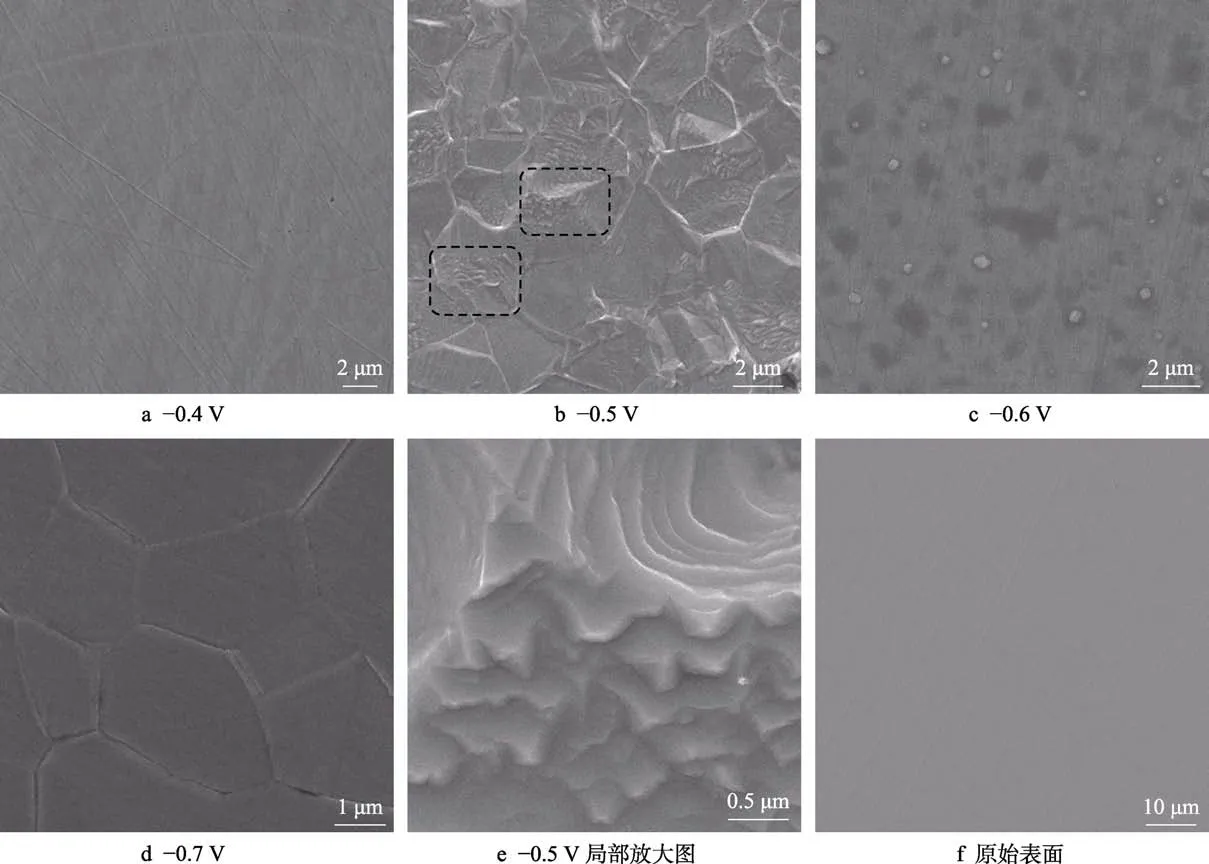

图4 为改性316LSS 样品的表面形貌,图4a—d对应电位分别为–0.4、–0.5、–0.6、–0.7 V。图4e 是–0.5 V 样品的局部放大图,原始316LSS 形貌如图4f所示,表面除少量的抛光痕迹外没有其他明显的几何形貌特征。相对于原始样品,改性电压为–0.4 V 时,其形貌无明显变化(图4a);当电压为–0.5 V 时,316LSS 表面明显粗糙化(图4b)。从图4e 局部放大图发现膜层表面存在许多微观小凸起,这种特殊结构在保护基材免受腐蚀的同时降低了界面接触电阻[21-22]。随着电极电位的继续负移,316LSS 表面出现不规则的点腐蚀坑(图4c)和晶间腐蚀裂纹(图4d),膜层完整性破坏使其耐腐蚀性能降低,也就失去了改性意义。

图4 不同改性电压处理后316L 不锈钢的表面形貌Fig.4 Surface morphology of 316LSS treated under different potentials: (a) –0.4 V, (b) –0.5 V, (c) –0.6 V, (d) –0.7 V, (e) partial enlarged view of –0.5 V sample, (f) original surface of 316LSS

316LSS 改性时选择合适的电极电位是试验的关键。电位较小时,大的反应阻抗明显降低了电化学反应速率,改性后表面未发生明显的改变。随着施加电位的负移,反应阻抗减小,电化学反应在合理区间进行,在保证反应快速进行的同时也避免了316LSS 表面膜层的破裂。由于不锈钢中合金元素化学性质不同(特别是Fe、Cr 等),因此表层元素发生反应的倾向也存在差异。改性时钝化膜外侧的铁氧化物优先溶解,内侧稳定的氧化铬相对富集,造成表面小凸起的特征形貌。当电位超出最优区间,此时316LSS 表面主要发生析氢副反应,NO3–吸附及电化学还原反应被强烈抑制,生成的大量高活性的原子氢吸附在表面,造成不锈钢表层钝化膜破裂,特别是在某些高反应活性的区域优先破裂,如晶界、夹杂物等晶体缺陷处,此时316LSS 表面生成的部分金属氮化物也会变成NH4+而消失。特别地,析氢对316LSS 改性产生“益”和“害”完全相反的影响。一方面氢离子是NO3–还原和析氢反应的原料,恰当的电位才能将两反应控制在合适范围,避免大量析氢造成不锈钢表层物相转变和氢脆等问题,在还原氢原子的“蚀刻”作用下缺陷部位加速溶解,表层出现腐蚀坑或者晶间腐蚀裂纹;另一方面氢气会促进NO3–的还原反应[23],促进电化学反应生成的氮对内侧稳定钝化膜层进行掺杂改性。综合分析可知,试验在保证改性主反应快速进行的同时,避免大的过电位引起强烈的析氢,使得316LSS 表面膜层破裂和氢脆等不利影响。

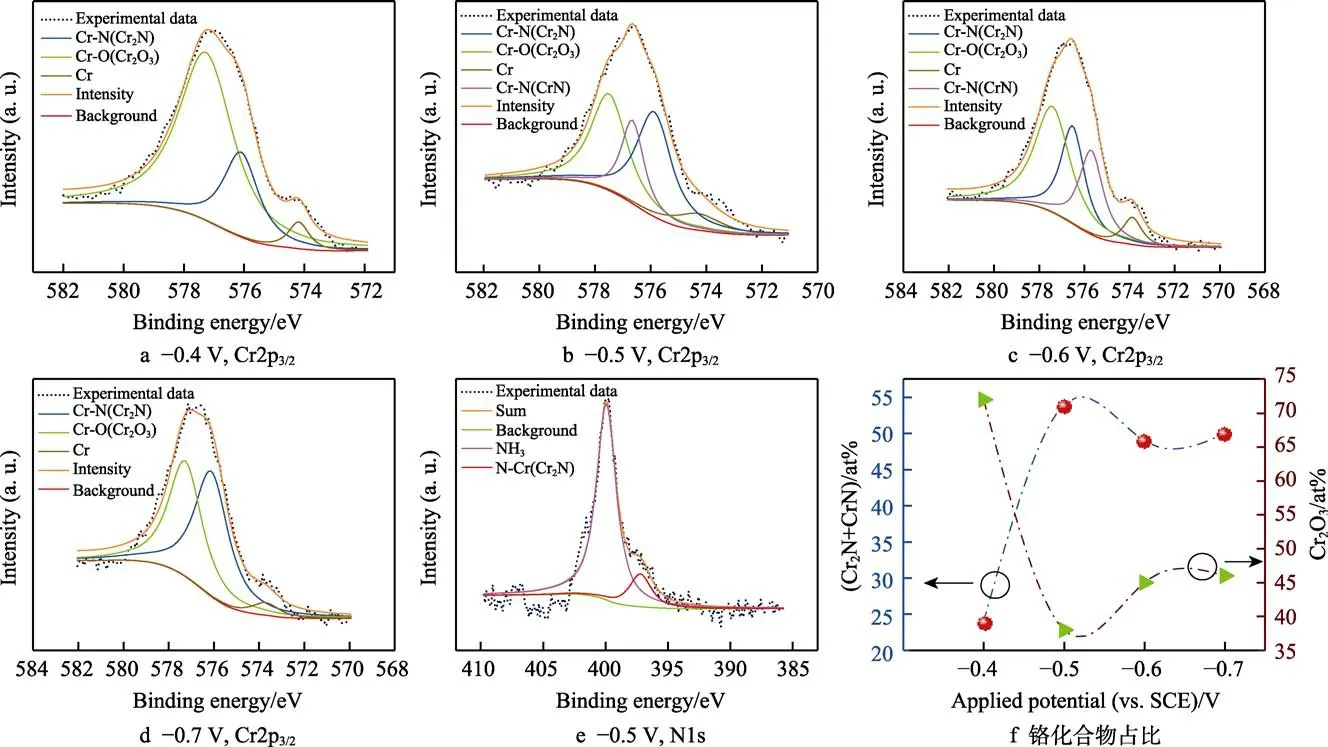

316LSS 中合金元素Cr 是电化学改性反应的关键,故采用 XPS 对其化合态和含量进行分析。对Cr2p3/2 谱进行分峰以便确定不同氮化电压下Cr 元素的存在形式和相对含量。图5a—d 为Cr2p3/2 分峰结果,在577.4、576.2、574.1 eV 的特征峰位置分别对应Cr2N、Cr2O3和Cr[24-25]。当电位负移到–0.5 V 和–0.6 V 时,膜层中出现CrN,其特征峰位置为575.5 eV。另外,从图5e 可以看出,N1s 特征峰在400 eV 和396.8 eV 处分别对应铵态氮和氮化铬。用元素Cr 分峰后相应的峰面积大小估算各物质相对含量,结果如图5f 所示。–0.5 V 改性后316LSS 膜层中氮化铬的含量占到总铬量的54.8%,而–0.4 V 处理的样品中只有24.9%,其余电位处理后大约为50%。表层Cr 化合态含量变化与施加电位存在关联,只有在合适的电位下才能生成氮化铬,起到电化学改性316LSS 的目的。电化学改性过程中首先选择性溶解/还原外层疏松的钝化层,接着NO3–电化学还原生成的氮掺入致密且富铬的内层,形成氮掺杂的氧化铬膜层。电化学改性一方面降低了导电性差的外层氧化铁膜层的厚度,另一方面氮元素的掺杂也使得次外层钝化膜的导电性能提升。尽管化学元素组成是影响金属耐腐蚀性能的主要因素,但完整的表面膜层也会显著影响腐蚀性能,因此在保证316LSS 钝化膜生成氮化物的同时也必须兼顾到试验后膜层的完整性。

图5 不同电压改性后316LSS 表层铬和氮元素的XPS 测试及分峰结果Fig.5 Cr2p3/2 XPS spectrums of different modified voltages: (a) –0.4 V, (b) –0.5 V, (c) –0.6 V, (d) –0.7 V, (e) N1s of –0.5 V sample, (f)proportion of metal chromium in different valences after peak splitting

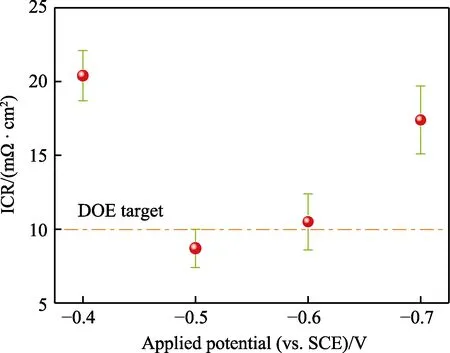

2.4 界面接触电阻(ICR)

图6 给出了在140 N/cm2的压力下改性316LSS界面接触电阻(ICR)值随电压的变化。改性316LSS的ICR 相对于施加电位呈抛物线变化,在–0.5 V 时达到最小值8.7 mΩ·cm2,其余电位改性样品的ICR 明显高于最优值,但也低于未经处理的样品。电化学改性会降低ICR 的原因是:一方面,XPS 证实电化学氮化后在基材表层形成导电性较好的金属氮化物;另一方面,金属Fe 的选择性溶解去除了316LSS 表层导电性差的氧化铁膜层,降低了钝化膜层厚度,表面形成微观小凸起结构使得样品的ICR 低于光滑表面[26],这是因为纳米金字塔尖端附近的功函数较低,且小凸起为电子传输提供了定向运动的通道,电子很容易在扩散层和双极板之间迁移,这使得–0.5 V 处理的样品的ICR 低于石墨双极板。

图6 压力为140 N/cm2 时316LSS 双极板ICR 与施加电位的关系Fig.6 The relationship between ICR and applied potential of 316LSS bipolar plate at 140 N/cm2

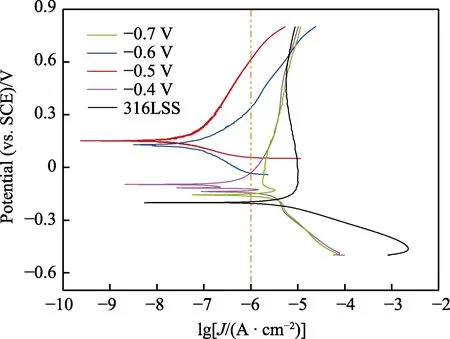

2.5 双极板腐蚀性能测试

动电位极化是评估材料耐腐蚀性的快速检测手段。图7 为模拟PEMFC 腐蚀环境下改性316LSS 极化测试结果,橙色虚线表示316LSS 的腐蚀电流密度为1 μA/cm2的位置。由图7 可知,–0.5 V 处理的316LSS 具有最高的腐蚀电位(Ecorr)和最小的腐蚀电流密度(Jcorr),意味着其具有最好的耐腐蚀性能。Tafel 拟合显示未处理316LSS 的Ecorr和Jcorr分别为–201.944 mV 和 6.332 μA/cm2,而–0.5 V 改性后316LSS 的Ecorr和Jcorr分别为 136.738 mV 和0.065 μA/cm2,这说明改性后316LSS 的耐蚀性得到了显著提高。另外,未处理316LSS 在较大的电势范围(–0.10~0.75 V)内存在明显的钝化现象,而电化学改性316LSS 没有明显的钝化区域。

图7 未处理和处理316LSS 在0.5 mol/L H2SO4+0.0005%F–溶液中的动电位极化曲线Fig.7 Potentiodynamic polarization curves of untreated and treated SS in 0.5 mol/L H2SO4+0.0005% F– solutions

图8 316LSS 在0.5 mol/L H2SO4+0.0005% F–溶液中恒电位极化曲线Fig.8 Potentiostatic polarization curves of (a) –0.5 VSCE treated and (b) untreated sample 316L SS in 0.5 mol/L H2SO4+0.0005% F– solutions

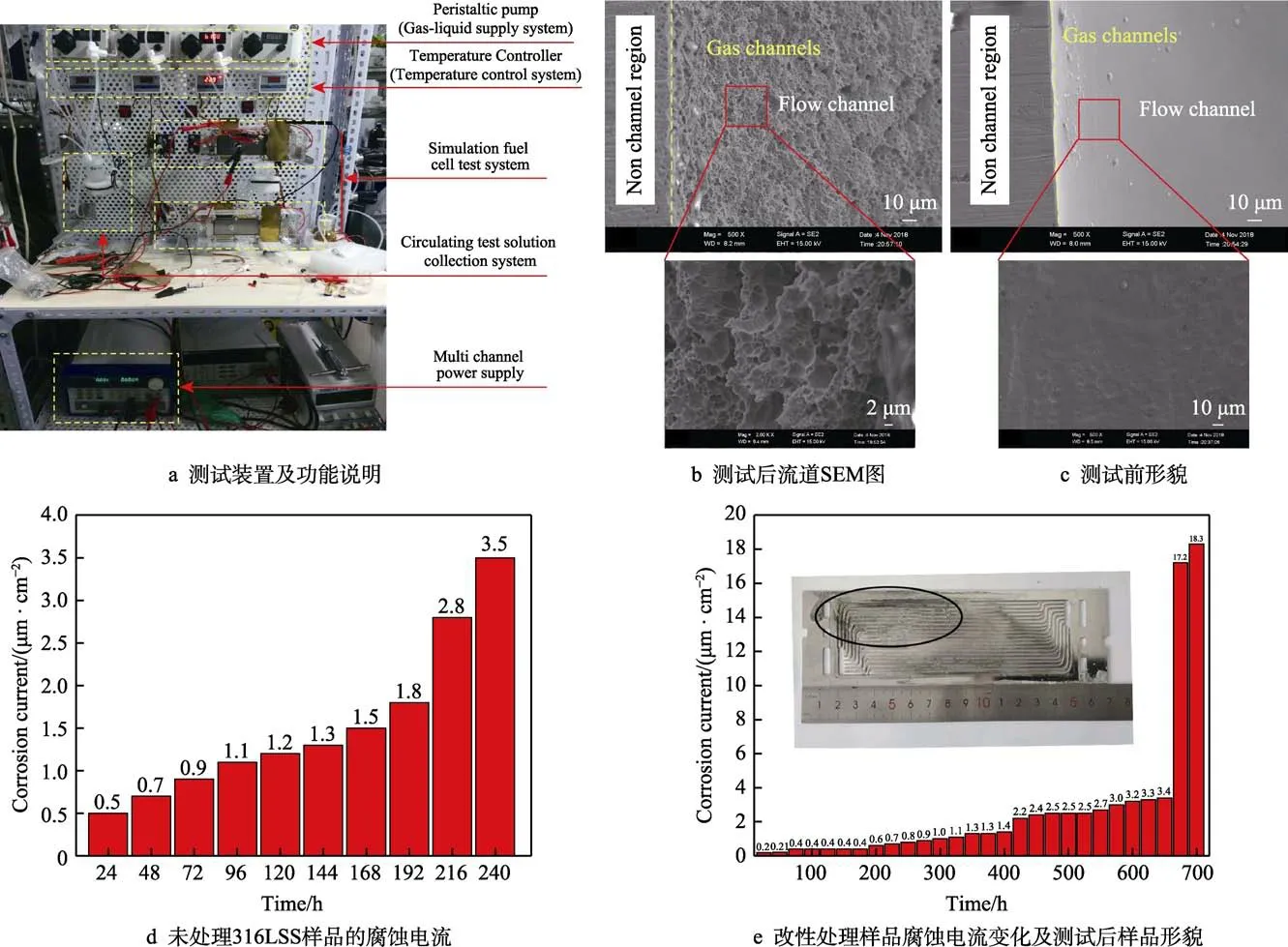

为了研究316LSS 在PEMFC 环境中的腐蚀耐久性能,对–0.5 V 改性样品进行恒电位极化测试。阴、阳极施加电位分别为0.6 V 和–0.1 V,未经处理的316LSS 也进行了恒电位测试。从图8 可以看出,改性316LSS 双极板的Jcorr小于1 μA/cm2,阳极侧Jcorr甚至小于0.4 μA/cm2。测试期间Jcorr未出现大幅波动,表明膜层性能稳定。而未处理316LSS 的Jcorr在测试中逐渐增加,阴极Jcorr从1 μA/cm2增加到5 μA/cm2,中间也有较大的波动,表明在测试过程中表面膜层已经腐蚀失效。阳极侧Jcorr的增长率小于阴极侧,但当测试达到15 h 时,Jcorr急剧增加到6 μA/cm2,在测试结束前达到 1.84 μA/cm2。进一步评价电化学改性316LSS 在实际运行状况下的腐蚀特征,将其按照图9a 所示结构搭建了测试平台。图9b 和图9c 为测试前后316LSS 的表层形貌,图9d 为未处理样品在测试平台下腐蚀电流的变化情况,当测试平台运行时间为96 h 时,Jcorr为1.1 μA/cm2,240 h 时收集的水液体已经明显变为墨绿色,故停止测试。相应地,图9e 氮化处理的316LSS 样品的Jcorr变化分为3 个阶段,测试达到300 h 时Jcorr大于1.0 μA/cm2,在300~650 h缓慢增加,测试650 h 时对应的Jcorr为3.4 μA/cm2,但仍小于未处理样品;测试650 h 时由于装置漏液进行了重新拆装,接着Jcorr急剧增加到17.2 μA/cm2,此时认为膜层已经腐蚀失效。图9e 中插图所示为测试后对应样品形貌,样品测试前后最大的区别是由开始近似镜面的状态变成测试后的哑光,腐蚀主要集中在左上角流程拐弯处(黑色椭圆标记),这可能是由于流场设计缺陷引起积液加速了双极板腐蚀[27-28],且在该处有大量墨绿色的液体存在,相应测试得到的铁离子的浓度最大。由此可见,电化学处理形成的改性层直接与腐蚀性电解质接触,为316LSS 基材提供良好的保护。

图9 耐久性测试装置及腐蚀电流变化图Fig.9 Durability test device and corrosion current change diagram: (a) test device and function description; (b) SEM picture of the flow channel after the test; (c) flow channel morphology before the test; (d) corrosion current of untreated 316LSS samples; (e)corrosion current and morphology of modified 316LSS sample

3 结论

1)不同的改性电位下316LSS 中的金属元素发生了选择性溶解。EIS 表明,当316LSS 施加不同电位进行电化学改性时,膜层中氧化铁还原溶解、NO3–电化学还原和析氢副反应存在竞争,只有在合适的电压范围内,不锈钢内层钝化膜才能吸附NO3–而发生蚀刻-掺杂反应。

2)XPS 测量表明,改性后316LSS 表面膜层中氮化铬、氧化铬和少量金属铬共存,钝化膜层中不同组分选择性溶解-富集导致表面呈现微观小凸起结构。与未处理样品相比,在PEMFC 模拟测试环境中316LSS 改性样品具有优异的耐腐蚀性能,Jcorr最小达0.065 μA/cm2。

3)氧化层溶解和微观粗糙的导电小凸起使得ICR 在压力140 N/cm2下为8.7 mΩ·cm2。在耐久性测试中发现流程设计缺陷可能会加速膜层腐蚀失效。总之,由于减少了导电性差的表面氧化铁和形成了氮掺杂氧化铬稳定复合膜层,处理后316LSS 双极板的耐腐蚀性能和导电性能明显改善,可作为金属双极板在PEMFC 中直接使用。