晶面及液体环境对氧化镓研磨过程摩擦学特性的影响研究

2021-06-05冯伟周海黄传锦徐晓明徐彤彤夏斯伟赵雪雅卢文壮

冯伟,周海,黄传锦,徐晓明,徐彤彤,夏斯伟,赵雪雅,卢文壮

(1.盐城工学院 机械工程学院,江苏 盐城 224051;2.南京航空航天大学 江苏省精密与微细制造技术重点实验室,南京 210016)

β-Ga2O3晶体材料由于具有良好的射频性能、导电性能以及高功率、低成本等特点,可作为主流电子产品的基板,在光电子器件领域、航空航天领域、军事领域都有广泛的应用前景[1-3]。其具有大的禁带宽度,可以制作成高耐压、低损耗功率的器件,弥补了现有半导体材料的不足[4-5]。在应用初期,氧化镓材料的形态一般是粉末状。近年来,研究人员利用提拉法、光学伏区法、薄膜生长法等制备出氧化镓晶棒[6-9]。氧化镓晶棒的加工包括定向、切割、研磨及抛光等工艺过程,一般只有经过这些加工工艺处理后,才能用于后期的薄膜外延及器件制作[10]。在光电子领域,对晶片的表面质量要求非常高,晶片表面质量的优劣直接影响后期外延薄膜以及器件的质量[11]。由于氧化镓晶体属于单斜晶系,高温易分解,在加工过程中容易发生解理现象[12-13],因此如何实现高效、高质量的加工是其得以广泛应用迫切需要解决的问题。

现如今,国内外学者针对氧化镓晶体的研究主要集中在氧化镓晶体的生长、制备加工及应用领域[14-17]。在氧化镓晶体加工方面,为研究精加工造成的氧化镓缺陷及变形,GAO Shang 等[18]采用纳米压痕实验及透射电镜,研究了单晶β-Ga2O3在纳米磨削加工过程中的表面形貌变化以及变形特征。发现氧化镓晶体纳米磨削加工缺陷出现的顺序与硅、锗等材料不同,当磨削能显著提高时,在其他缺陷出现后才发现非晶态相。Wu 等[19]研究了β-Ga2O3晶体在纳米压痕下的形变,发现当压痕载荷增加时,会产生沿101 晶面的位错,同时有晶格弯曲和开裂的现象产生。宋放等[20]对氧化镓晶体两个主要晶面((100)晶面和(010)晶面)的纳米力学性能进行了研究,发现两个晶面都有“pile-up”现象,在刻划过程中期,两个晶面均出现了塑性域加工特征,(100)和(010)晶面的塑性域加工切削深度分别是96.5~576.8 nm 和84.6~421.6 nm。以上研究均采用纳米压痕实验法,模拟单颗金刚石颗粒在研磨及抛光过程中与工件材料之间的微观相互作用,讨论氧化镓晶体的微观变形特点,得到晶体纳米力学特性及加工缺陷类型。在氧化镓晶片精加工工艺方面,黄传锦等[21]采用游离磨料对氧化镓晶片进行化学机械抛光,并对其抛光机理进行了讨论,发现H3PO4制备的浆料比NaOH 制备的浆料更适合于Ga2O3的化学机械抛光。该方法使抛光效率提高20%左右,且表面质量较高。由上述研究可知,国内外关于氧化镓晶体的研磨、抛光加工,尤其是加工工艺方面的相关研究较少。固结磨料研磨一直是业界公认的一种晶体材料高效、精密加工的方法,研究者利用该方法,针对氧化镓晶体的加工展开了深入研究,对推广氧化镓材料的应用具有重要意义。自支撑CVD 金刚石厚膜的硬度接近天然金刚石,具有优异的力学、电学、光学等性能,本人前期的研究是将CVD 自支撑金刚石厚膜作为工具来研磨蓝宝石晶片,获得了较高的研磨效率和优良的研磨质量[22]。在本研究中,将自支撑金刚石厚膜作为工具对氧化镓晶片进行研磨,研究了氧化镓晶体晶面及液体环境对其研磨过程中摩擦学特性的影响,对不同晶面的氧化镓晶体的精密加工起到借鉴与指导作用,为氧化镓精密加工工艺及方法提供新的研究思路。

1 实验

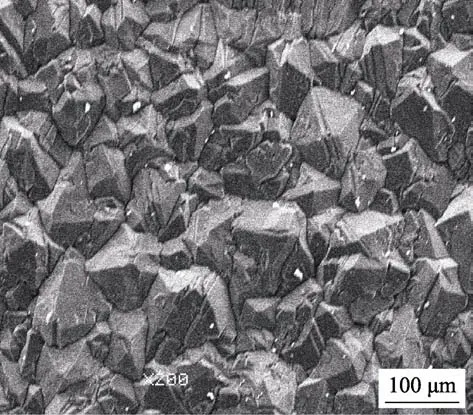

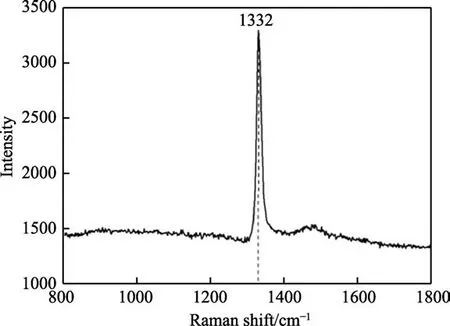

采用热丝化学气相沉积(HFCVD)法制备自支撑金刚石厚膜,在实验室热丝化学气相沉积设备中进行实验,CH4和H2作为反应气体源,直径0.4 mm的钨丝作为热源。钨丝加热到 2000~2200 ℃,将碳源气体CH4分解为活性碳原子,活性碳原子在H2的刻蚀下生成金刚石结构,冷却后,金刚石膜从基体上脱落,形成自支撑金刚石厚膜。金刚石厚膜的表面形貌及状态采用扫描电镜及拉曼光谱进行观察与分析。

为研究氧化镓晶片在研磨加工中的摩擦学特性,将沉积好的自支撑金刚石厚膜粘结在工具夹具上,与固定在试剂盘中的尺寸为 10 mm×10 mm×0.5 mm 的氧化镓晶片组成对磨副,在UMT 摩擦磨损试验机上进行实验(如图1 所示)。摩擦磨损实验中,压力为1 N,线速度为6 mm/s,对磨时间为30 min,滑移单行程为5 mm。所选晶片的实验晶面分别为(100)面以及(010)面,液体环境分别为去离子水、3%乙二醇、3%三乙醇胺。进行六组实验,每组实验分别进行三次,将所得摩擦系数曲线求均值进行拟合。实验后,氧化镓表面形貌及自支撑金刚石厚膜的磨损情况利用基恩士 VH-200 三维扫描系统、Nova NanoSEM 450 扫描电镜及AZtec X-MaxN80 能谱仪进行检测。

图1 实验仪器及安装照片Fig.1 Laboratory equipment and installation photos

2 结果分析与讨论

2.1 金刚石厚膜材料分析

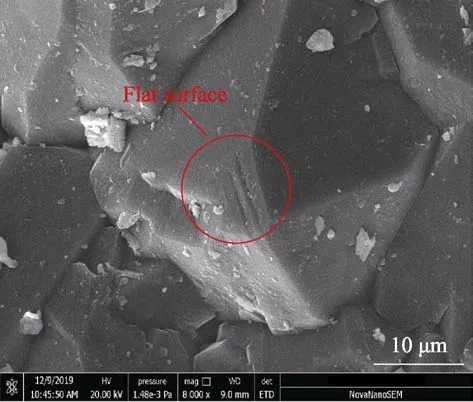

图 2 为制备的自支撑金刚石厚膜材料的表面SEM 形貌,可见金刚石晶粒交错分布,晶粒分布较为均匀,单颗晶粒尺寸在100 μm 左右,呈尖塔状向外凸出。图3 为金刚石厚膜材料的表面拉曼光谱,在1332 cm–1左右,出现了强度峰值,此为典型的金刚石峰的特性[23]。由此可见,按照上述参数制备的为金刚石材料且品质优良,可将其作为研磨氧化镓晶体材料的工具。

图2 金刚石厚膜表面形貌SEM 照片Fig.2 SEM image of diamond thick film surface morphology

图3 金刚石厚膜拉曼光谱图Fig.3 Raman spectra of diamond thick film

2.2 摩擦学特性分析

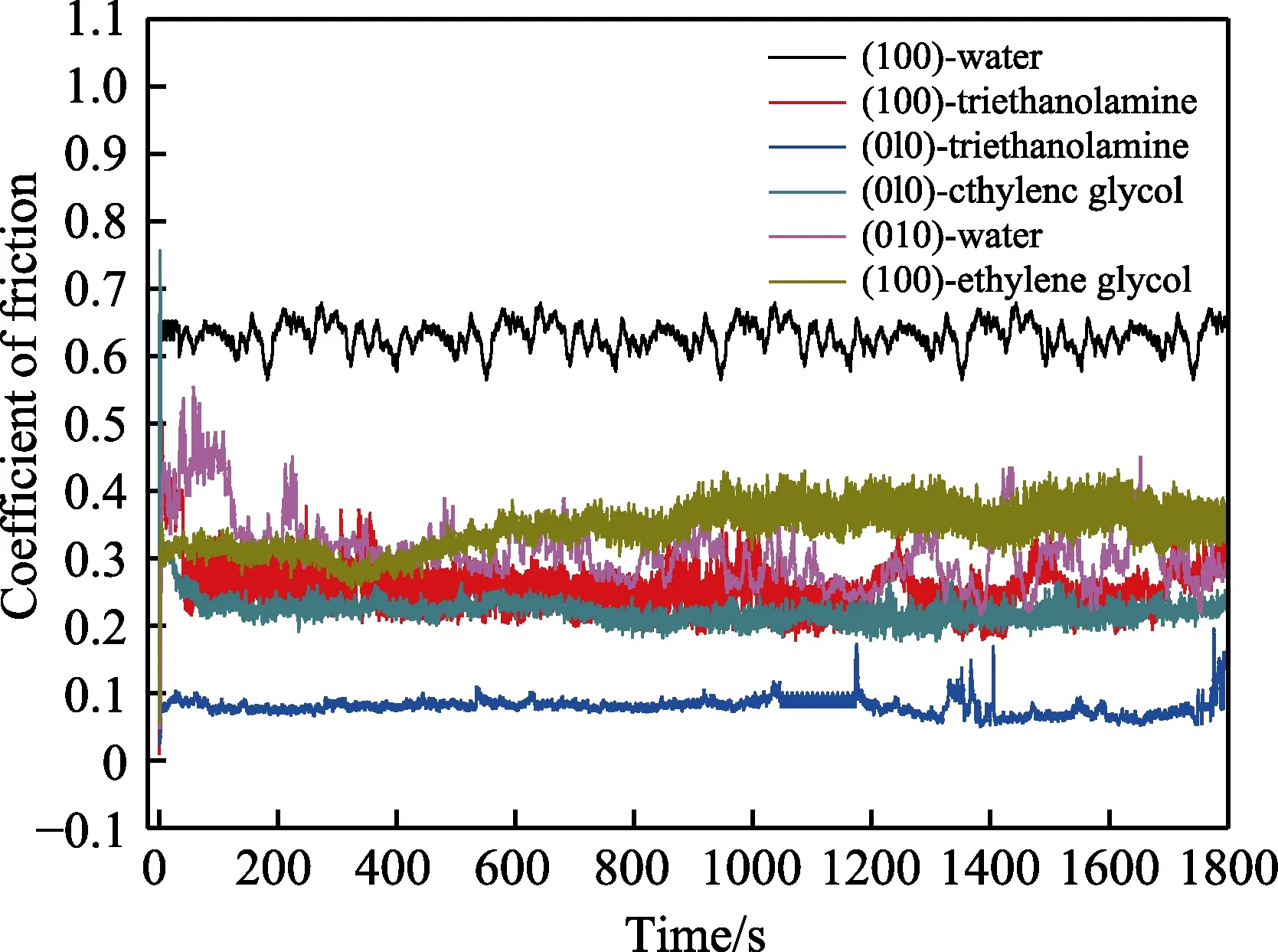

图4 为不同液体环境下自支撑金刚石厚膜与氧化镓晶片对磨时的摩擦系数曲线。可见六条曲线均呈现先增大后减小,之后逐渐趋于平稳的趋势。考虑到摩擦学实验开始阶段运行不完全平稳,这个增大的过程即为切入“run-in”阶段。

图4 实验摩擦系数曲线Fig.4 Experimental friction coefficient curve

自支撑金刚石厚膜在水环境、3%乙二醇、3%三乙醇胺中研磨(100)晶向的氧化镓晶片时,平稳后的摩擦系数均值分别约为0.65、0.35、0.22。金刚石厚膜在水环境、3%乙二醇、3%三乙醇胺中研磨(010)晶向的晶片时,平稳后的摩擦系数分别约为0.28、0.2、0.09。由此可见,氧化镓晶体的两个晶面与自支撑金刚石厚膜对磨时,在水环境中的摩擦系数最大,乙二醇次之,三乙醇胺最小。这主要是因为在去离子水环境中,水本身没有氧化性,在氧化镓表面不能形成氧化膜,只是在氧化镓表面形成一层水膜,不能改变氧化镓原子之间的键能,相互作用仍然是纯粹的机械作用,因此摩擦系数较大[24]。当液体环境为乙二醇溶液和三乙醇胺溶液时,由于氧化镓(Ga2O3)为弱酸性的两性氧化物,容易与化学溶液中的OH–发生摩擦化学反应,生成剪切强度更低的可溶性GaO33–(反应机理如式(1)所示[21]),会在氧化镓晶片与自支撑金刚石厚膜之间形成一层很薄的化学反应膜,由于其剪切强度低而形成易滑动的界面,在摩擦过程中,该薄膜缓慢地磨去又生成新的薄膜,减少了犁沟效应。因此,在相同基体、相同实验参数下,添加三乙醇胺溶液和乙二醇溶液时,氧化镓晶片与自支撑金刚石厚膜对磨的摩擦系数比在去离子水环境下对磨的摩擦系数小。

由摩擦系数差异可知,不同的研磨液种类对氧化镓晶体的(100)晶面的摩擦学特性影响较大。总体来看,(100)晶面与自支撑金刚石厚膜对磨时的总体摩擦系数高于(010)晶面与金刚石厚膜对磨的摩擦系数。另外,在相同液体环境下,不同晶向的氧化镓晶片与金刚石厚膜对磨时的摩擦系数也存在差异。对比前一段中的摩擦系数值可见,在宏观摩擦学实验中,(100)晶面的摩擦系数均大于(010)晶面的摩擦系数。这主要是由于(010)晶面之间的化学键呈三维网状结构,晶面之间容易产生抵抗不同方向的外力,而(100)晶面间结合力较弱,具有二维材料的性质,(100)晶面材料更易去除[25],在研磨过程中,较多去除的材料碎屑游离于对磨面之间,研磨时会承受更大的阻力。而本实验选取的研磨压力相同,因此在相同液体环境下,不考虑化学因素的影响,(100)晶面的摩擦系数大于(010)晶面的摩擦系数。

2.3 氧化镓表面形貌及自支撑金刚石厚膜的磨损特性

实验后,对氧化镓表面形貌及自支撑金刚石厚膜的磨损情况进行观察与分析。图5 为不同液体环境下氧化镓(010)及(100)晶面的三维表面形貌。(010)晶面在去离子水、3%乙二醇、3%三乙醇胺中的粗糙度(Ra)均值分别为1.372、1.897、0.136 μm,而(100)晶面对应的Ra分别为1.728、0.085、0.414 μm。可见在相同压力及研磨速度下,在去离子水环境中,(100)晶面的表面粗糙度均值最大。这与上述在水润滑条件下,自支撑金刚石厚膜片与氧化镓晶体对磨的摩擦系数最大所反映的现象相一致。在相同的正压力下,其摩擦力最大,产生大量的热量,导致晶片与水膜之间的液体变少,不能起到很好的润滑和散热作用,容易产生局部温度梯度,导致研磨不均匀,容易产生研磨缺陷[26]。

图5 研磨后氧化镓晶片表面三维形貌图Fig.5 Three-dimensional surface topography of gallium oxide wafer after lapping: a) (010) crystal face in water Environment; b)(100) crystal face in water Environment; c) (010) crystal face in ethylene glycol solution; d) (100) crystal face in ethylene glycol solution; e) (010) crystal face in triethanolamine solution; f) (100) crystal face in triethanolamine solution

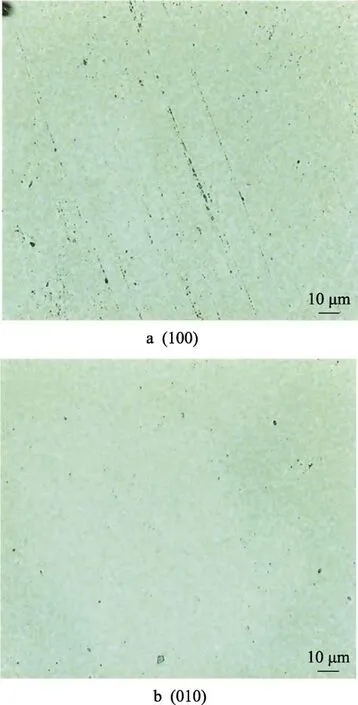

在液体环境为三乙醇胺溶液时,(010)晶面与自支撑金刚石厚膜对磨后,表面粗糙度值最小,获得了较好的表面质量。比较各粗糙度值,发现在相同工艺参数下,(010)晶面比(100)晶面更容易获得较好的表面质量。如对相同的晶面进行加工,液体环境为三乙醇胺溶液时,获得的表面粗糙度值最小。考虑到一般氧化镓晶体在加工中的(010)面以脆性断裂为主,并伴有少量破碎区,而(100)面以解理分层为主,可能还会产生块状解理。图6 为实验后氧化镓晶片的表面形貌,图6a 为(100)晶面,可见有沿着对磨方向的划痕,小部分区域可见解理纹。图6b 为相同放大倍数下(010)晶面的表面形貌,可见表面较为光滑,未见明显解理纹路。因此,氧化镓晶体的(010)晶面比(100)面更适合采用自支撑金刚石厚膜工具进行加工,固体磨料加工中,选择三乙醇胺溶液作为研磨液更有利于晶体表面质量的提高。

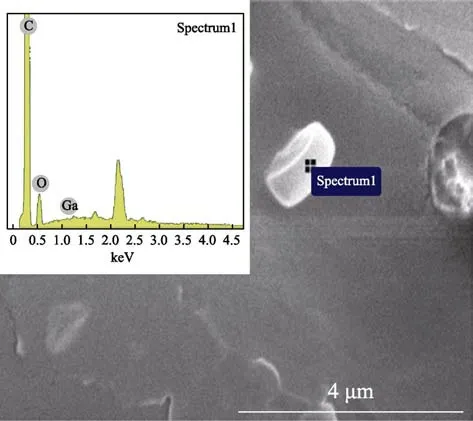

自支撑金刚石厚膜在与氧化镓晶片接触的初始阶段,自支撑金刚石厚膜与氧化镓表面发生相对运动,两个表面的粗糙峰会直接啮合,表层将发生机械性质的变化,两接触面会产生擦伤或微小的犁沟痕迹,发生二体磨损。对磨一段时间之后,表面的金刚石材料经反复的弹性变形,产生疲劳破坏。图7 为实验后自支撑金刚石厚膜的表面形貌,部分金刚石表面晶粒由原来的尖塔状转变为顶端近似平面状。另外,由实验后氧化镓表面电子图像及EDS 能谱(图8)可知,氧化镓表面有颗粒状的物质嵌入,发现除氧化镓等基体元素外,绝大部分为金刚石C,可以推断有少量的金刚石破损微粒混入到研磨液中,微粒移动于两摩擦表面,产生三体磨粒磨损。因此,在自支撑金刚石厚膜工具研磨氧化镓晶片时,先产生二体磨损,一段时间后会产生三体磨粒磨损。

图6 研磨后的氧化镓晶片表面形貌图Fig.6 Surface topography of gallium oxide wafer after lapping

图7 实验后金刚石厚膜表面SEM 照片Fig.7 SEM photo of diamond thick film surface after experiment

图8 实验后氧化镓表面照片及EDS 谱图Fig.8 Surface photo of gallium oxide and EDS after experiment

3 结论

1)在不同液体环境下,氧化镓晶体的两个晶面与自支撑金刚石厚膜工具对磨时,在去离子水环境中的摩擦系数最大,乙二醇次之,三乙醇胺最小。氧化镓晶体的(100)晶面在研磨过程中,受研磨液种类的影响,所产生的摩擦学特性差异较大。(100)晶面与自支撑金刚石厚膜对磨时的摩擦系数,高于(010)晶面与金刚石厚膜对磨时的摩擦系数。

2)相同压力及研磨速度下,在液体环境为去离子水时,(100)晶面的表面粗糙度均值Ra为1.897 μm,为六组实验的最大值。液体环境为三乙醇胺时,(010)晶面的表面粗糙度均值Ra为0.414 μm,为六组实验的最小值。相同工艺参数下,(010)晶面比(100)晶面更易获得较好的表面质量。氧化镓晶体的(010)晶面比(100)晶面更适于采用自支撑金刚石厚膜工具进行加工,加工中选择三乙醇胺作为研磨液,更有利于晶体表面质量的提高。

3)自支撑金刚石厚膜工具加工氧化镓晶片时,两表面的粗糙峰会直接啮合,产生二体磨损,一段时间之后,表层的金刚石晶粒产生疲劳损坏,破损微粒混入到研磨液中,产生了三体磨粒磨损。