喷墨频率对砂型3D 打印结果影响的研究

2021-06-03马利强王军伟任广宁

马利强,王军伟,任广宁

(共享智能装备有限公司,宁夏银川 750021)

0 前言

砂型3D 打印是利用3DP 原理进行砂型生产制造的工艺技术,砂型打印机通过喷墨打印的方式,将呋喃树脂按照三维模型的切片图案喷印在砂面上,伴随着喷墨与铺砂动作的交替进行,实现砂型实体的成型。在砂型铸造领域,通过该技术生产砂型,能够省去制模环节,大幅提高砂型的生产效率和成型精度,进而缩短铸件产品的生产周期,解决复杂结构零件的铸造难题,实现铸件的精细化生产[1-3]。

在铸件生产中,砂型的质量对金属浇铸成型效果至关重要,常规的砂型特性主要有砂型强度、树脂加入量、表面质量、透气性、退让性等。其中砂型强度主要是为了满足砂型在搬运、合箱、浇铸过程中的结构完整性,防止出现断裂、漂芯等问题。树脂加入量对砂型强度有直接影响,一般随着砂型树脂加入量的增加,砂型强度逐渐增大[4,5];同时,树脂加入量还影响砂型的发气量,随着树脂加入量的增加,发气量会随之增加,进而导致铸件气孔缺陷的产生[6]。砂型表面质量主要是指砂型表面的平整度,可以参照铸件表面粗糙度的评价方法进行表征[7],其直接影响金属铸件的表面粗糙度。对于通过3D 打印工艺生产的砂型,打印扫描速度、墨滴体积、墨滴下落速度、喷墨频率等参数会对上述砂型特性产生影响,其中喷墨频率对砂型打印结果的影响具有多重特性,它不仅代表喷头单位时间内的喷墨次数,还与打印扫描速度、墨滴体积等参数有关系。为了深入研究喷墨频率对砂型打印效果的影响,本文从多个方面进行分析验证,对喷墨频率改变与砂型3D 打印结果之间的关联进行了总结。

1 试验方案

1.1 试验材料及仪器

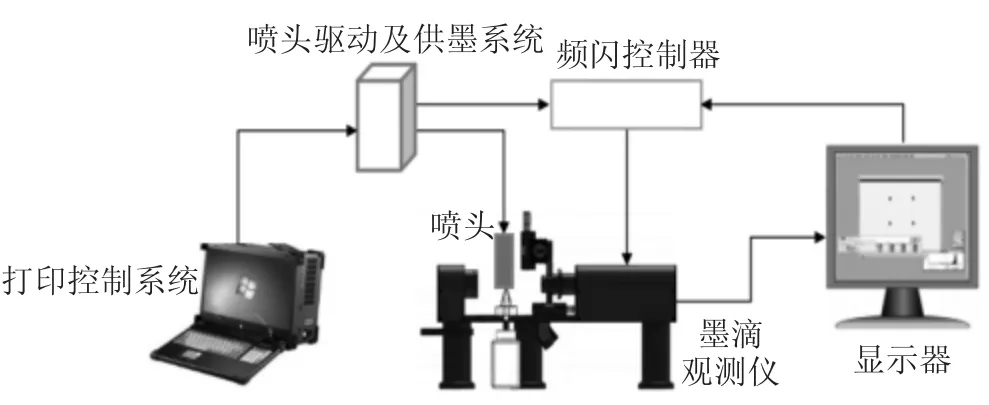

本试验以压电式喷墨打印头为对象喷射呋喃树脂,并利用jetXpert 墨滴观测仪平台进行墨滴观测和数据获取,如图1 所示为墨滴观测试验平台的结构原理图。打印控制系统按照设定的打印参数向喷头驱动系统发出喷墨指令,由驱动系统控制喷头动作,在供墨正常条件下即可实现喷墨,然后借助墨滴观测系统进行墨滴观测。

图1 墨滴观测试验平台

试验中所使用的喷头为FUJIFILM Dimatix推出的Polaris PQ256-85 喷头,该喷头有256 个喷孔,各喷孔可以实现单独喷墨控制。试验中所使用呋喃树脂密度为(1.1~1.2)g/mL,常温下粘度1.2×10-2Pa·s。打印系统中设定的打印喷墨参数包括激励脉冲波形和喷墨频率等,喷墨频率可在喷头允许的最高工作频率以内任意给定。

另一方面,为了测试验证喷墨频率变化对砂型打印结果的影响,试验以宁夏共享智能装备提供的型号为AJS1800 的砂型3D 打印机作为试验设备,进行砂型打印测试。

1.2 试验方法

首先,通过墨滴观测仪对Polaris PQ256-85喷头进行墨滴观测,通过改变喷墨频率得到墨滴体积和墨滴下落速度随喷墨频率变化的关系曲线。为了保证试验变量的唯一性,试验中将压电喷头波形的激励脉冲电压和脉冲宽度保持恒定。然后,在3D 打印机上,通过选取若干典型的喷墨频率进行砂型打印测试,验证不同喷墨频率下的实际打印结果。

2 试验结果与分析

2.1 喷墨频率对墨滴的影响

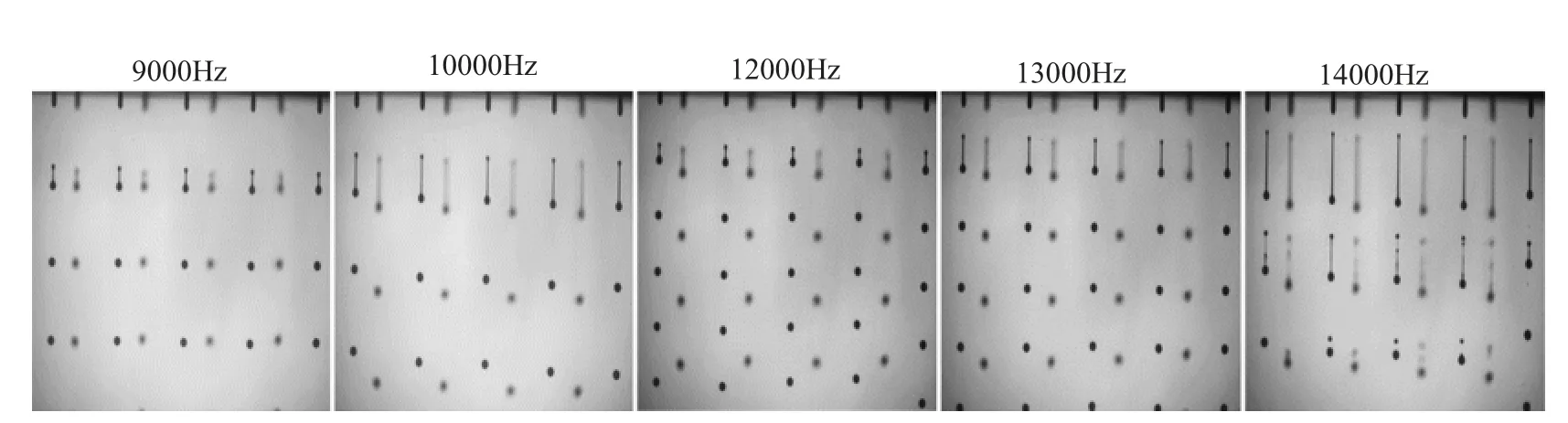

在室温25℃条件下,使用墨滴观测仪对喷头不同喷墨频率下的墨滴状态进行观测,如图2 所示为几个典型工作频率下的墨滴下落照片。对比几张照片来看,竖直方向的墨滴间距不一致,说明墨滴的下落速度不同,即喷墨频率会对墨滴下落速度造成影响。具体的墨滴下落速度以及墨滴体积参数可以通过墨滴观测软件进行测量获取。

图2 不同脉冲频率下的墨滴状态

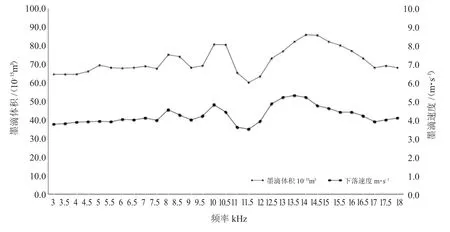

试验从3000Hz 开始,每提高500Hz 进行1 次测试,最终得到如图3 所示的墨滴体积与墨滴速度随喷墨频率变化的关系曲线。根据图中所示结果,随着喷墨频率的改变,墨滴体积在(6~9)×10-14m3之间波动,墨滴下落速度在(3.5~5.0)m/s 之间波动。

图3 喷墨频率对墨滴特性的影响

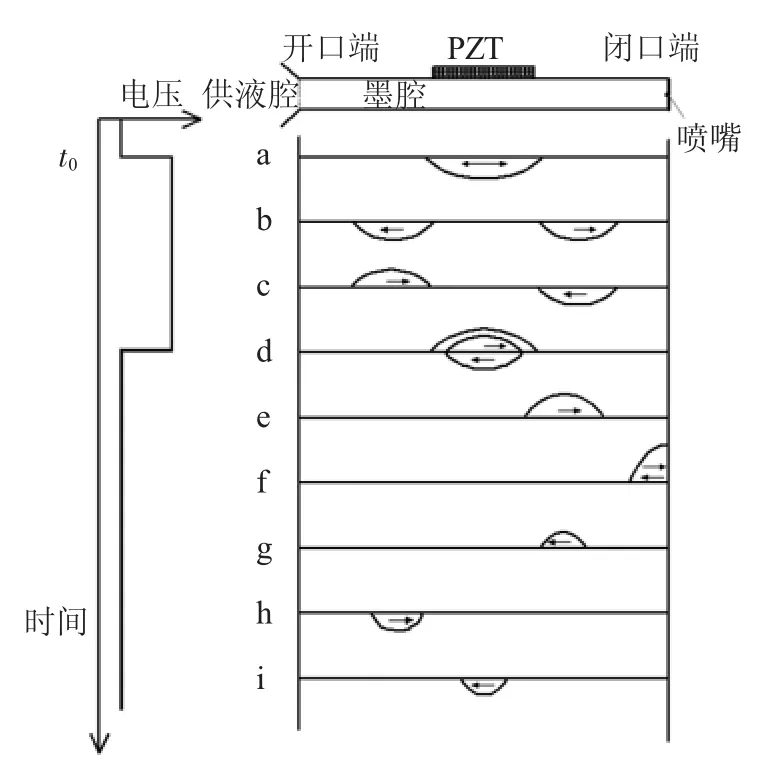

喷墨频率变化对墨滴特性造成的影响可以根据Bogy 提出的压电喷头墨腔压力波传导理论进行解释[8]。如图4 所示,在t0时刻,喷头墨腔上的PZT 压电陶瓷受到激励电压脉冲的作用发生收缩变形,使墨腔体积迅速膨胀而产生负压力波,即图中a 位置所示。图中以位于直线以上的压力波表示为正压,直线以下的压力波表示负压,箭头方向表示压力波传导方向。a 位置的负压力波在墨水介质中沿墨腔向两端传导,传导至开口端时发生异弧反射转变为正压力波,传导至闭口端时发生同弧反射仍然为负压力波,如图中c 位置所示。若经过反射的压力波反向回传至墨腔PZT 所在的位置时,恰好去除激励脉冲作用,则由墨腔体积回缩产生的正压力波便能与回传的正压力波叠加,同时抵消另一侧回传的负压力波后继续向闭口端传导,如图中d 位置所示。叠加的正压力波传导至闭口端的喷嘴处时,墨水受压从喷孔中喷出,同时残余的正压力波发生同弧反射,如图中f 位置所示。此后若再无激励脉冲作用在PZT 上,则残余压力波会在开口端和闭口端之间来回传导和反射,随着墨水粘度和反射损耗的作用逐渐衰减消失。

图4 墨腔内压力波传导与反射过程示意图

根据上述压电喷墨的墨滴形成原理,若在上一个激励脉冲残余压力波完全消失前,有新的激励脉冲作用在墨腔PZT 压电陶瓷上,则新的墨滴形成过程会受前一个激励脉冲残余压力波的影响,并且随着前一个残余压力波大小和所处位置的不同,会对后一个墨滴产生不同的影响。为了便于表示墨滴体积和墨滴下落速度受喷墨频率影响,本文以变量v(f)和u(f)分别代表墨滴体积和墨滴下落速度,具体的数值可以通过查找曲线中的数据进行获取。

2.2 喷墨频率与打印效率的关系

在砂型3D 打印领域,打印效率是衡量打印机性能的重要指标,打印扫描速度是影响打印效率的重要环节。在喷墨打印中,影响打印扫描速度的参数主要有两个,分别是喷墨频率和扫描分辨率,此处分辨率特指沿打印扫描方向的墨点距离,他们之间的数学表达式为

式中,v 为打印扫描速度(mm/s);d 为扫描方向分辨率(mm);f 为喷墨频率(Hz)。

根据上式可知,可以通过增加扫描方向的墨点距离或喷墨频率的方式提高打印扫描速度,但扫描分辨率的改变会导致墨滴落点密集程度的变化,从而引起砂型树脂加入量的变化,因此常规做法是根据打印扫描速度的需求调整喷墨频率。但根据本文2.1 节中的得到的观测结果,随着喷墨频率的改变,墨滴体积会发生变化,继而也影响到砂型树脂加入量,下面对此进行具体说明。

2.3 喷墨频率改变对砂型树脂加入量的影响

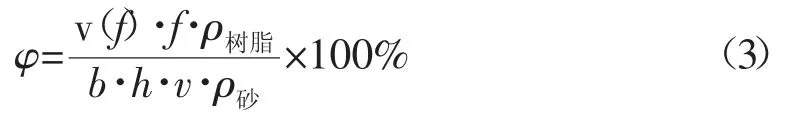

砂型树脂加入量是砂型中树脂与砂型重量的比值。3D 打印砂型的树脂加入量受多种参数因素影响,包括墨滴体积、扫描方向分辨率、打印幅宽方向分辨率、铺砂层厚、树脂密度、砂型密度等。根据打印原理进行分析,可以得到树脂加入量计算公式为:

式中,φ 为砂型树脂加入量;△v 为单个墨滴的体积(10-15m3);ρ树脂为呋喃树脂的密度(g/(10-15m3));b 为打印幅宽方向的分辨率,特指该方向的墨滴间距(mm);d 为扫描方向的分辨率,特指该方向的墨滴间距(mm);h 为3D 打印机的铺砂厚度(mm);ρ砂为砂型密度(g/mm3)。

然而,通过式2 并不能反映树脂加入量与喷墨频率的关系,因此可将式1 进行变换后带入式2 中,并将墨滴体积△v 用v(f)替换,得到砂型树脂加入量的与喷墨频率的关系为

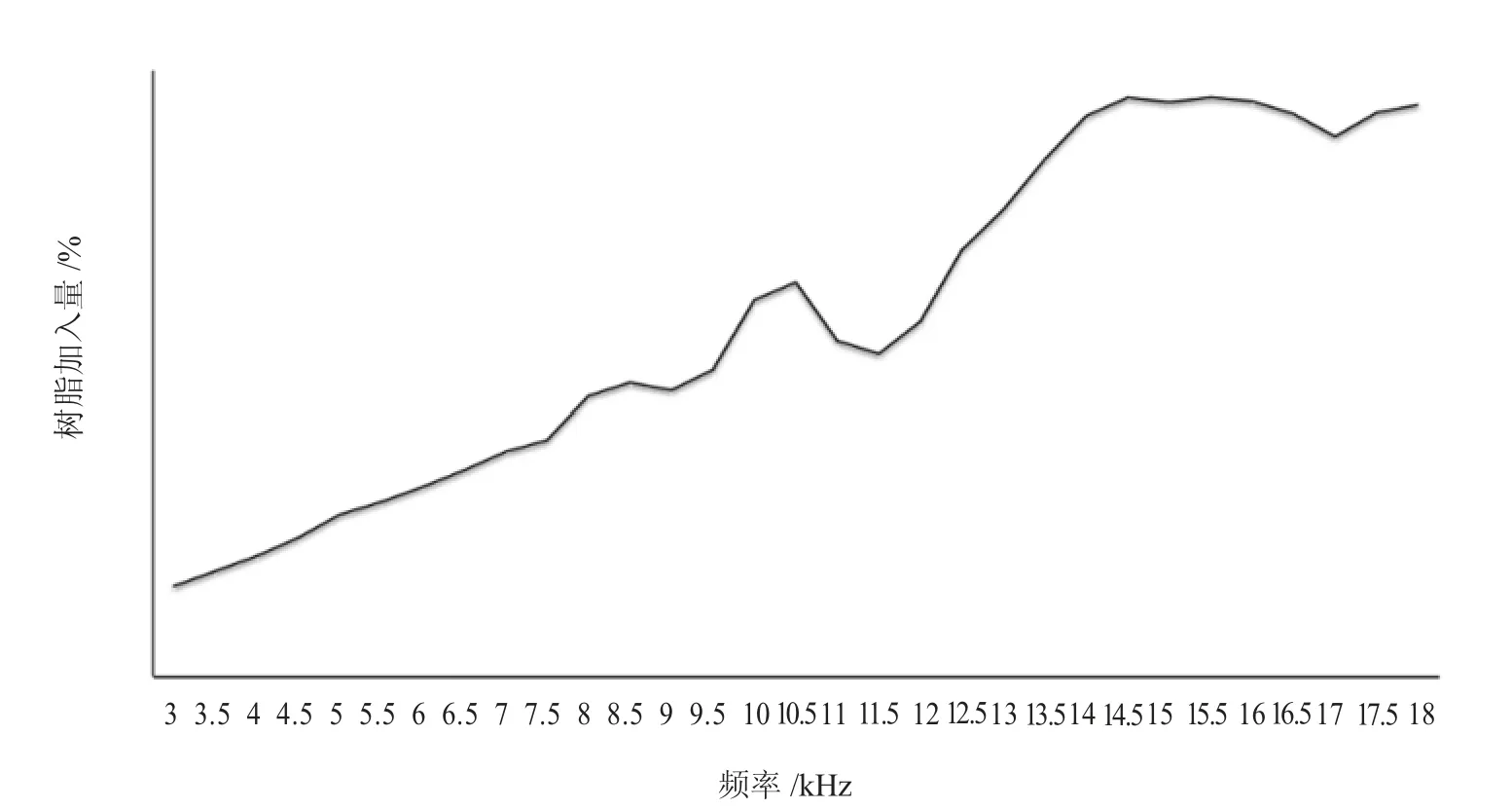

根据该表达式,在铺砂层厚和打印扫描速度等保持恒定条件下,砂型树脂加入量与喷墨频率成正比,但由于墨滴体积受喷墨频率的影响,因此导致砂型树脂加入量与喷墨频率之间呈现出耦合特性,如图5 所示为通过数值模拟方式得到的砂型树脂加入量随喷墨频率的变化趋势图。

图5 砂型树脂加入量随喷墨频率的变化趋势图

2.4 砂型打印测试

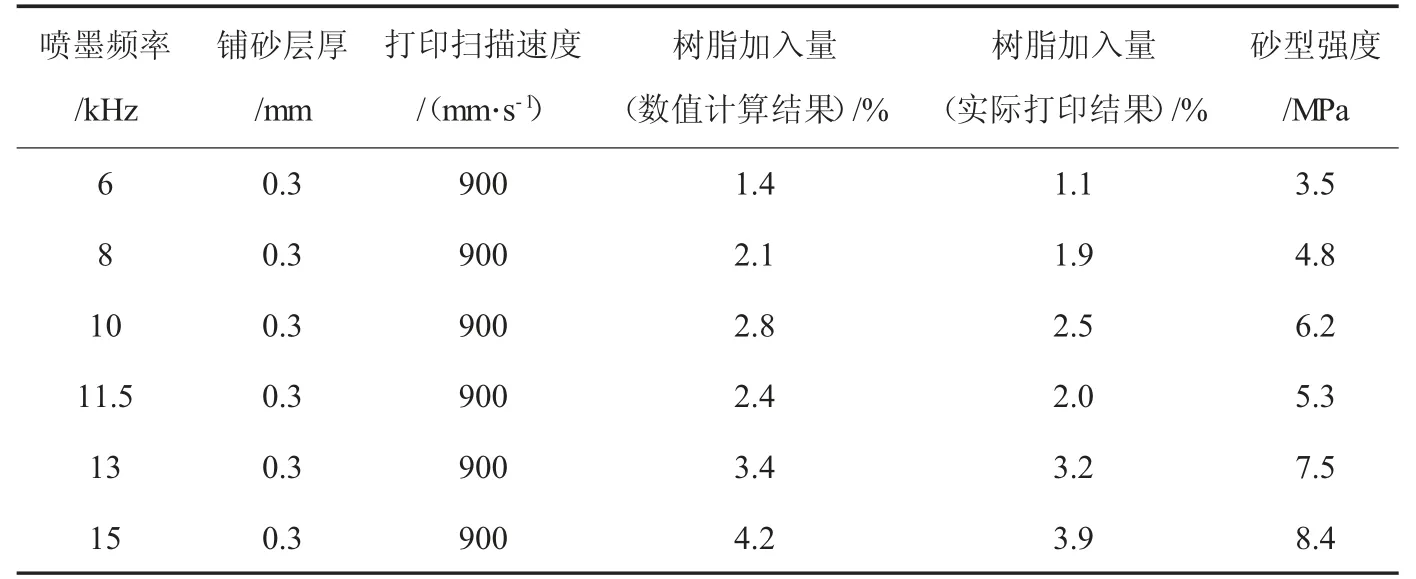

根据上一小节中得到的砂型树脂加入量变化趋势图,选取其中若干典型的喷墨频率值进行砂型打印。根据本文公式3,将相应的设定参数代入计算即可得到理论的砂型树脂加入量。根据打印机树脂消耗量检测系统进行测算,可以得到砂型实际的树脂加入量。砂型树脂加入量的变化会直接影响砂型强度,为了进一步验证喷墨频率对砂型强度造成的影响,试验根据GB/T 2684-2009 标准,并结合现场实际情况,打印了尺寸规格为覬40mm×40mm 的砂型试块进行抗压强度检测[9]。如表1 所示为不同喷墨频率下的砂型树脂加入量及砂型强度测试结果,根据表中数据,实际砂型打印树脂加入量的变化趋势与数值计算结果相同,但数值整体偏小,这主要是受实际喷头的个体差异影响。

表1 不同喷墨频率下的砂型打印测试结果

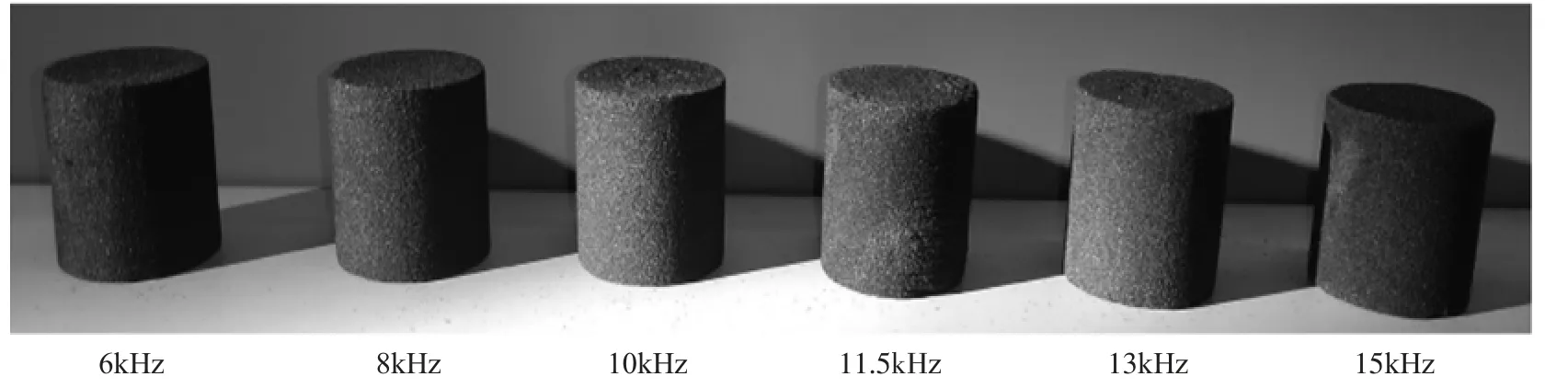

从砂型的打印结果看,除了由于树脂加入量不同导致的砂型强度差异外,砂型整体差异不大,其中采用11.5kHz 频率打印的砂型表面略显粗糙,原因在于该喷墨频率下,墨滴的下落速度较低(根据图2 所示,11.5kHz 频率时墨滴下落速度只有3.5m/s),同等条件下更容易造成较大的落点偏差。若正常墨滴下落速度为(4.5±0.5)m/s,忽略墨滴下落过程中的速度损失时,按照喷嘴板距离砂面3mm,打印扫描速度900mm/s 计算,由墨滴下落速度波动引起的最大墨滴落点偏差为0.135mm;当墨滴下落速度为(3.5±0.5)m/s 时,由墨滴下落速度波动引起的最大墨滴落点偏差则变为0.225mm。可见,通过合理选择喷墨频率,既可以调节砂型树脂加入量,又可以提高打印精度。

图6 不同喷墨频率下的砂型打印结果

3 结论

(1)喷墨频率的改变会影响墨滴体积和墨滴下落速度,并且影响结果不具有线性特征。

(2)喷墨频率、沿扫描方向分辨率和打印扫描速度之间具有乘积关系,当扫描方向分辨率保持固定时,提高喷墨频率会导致打印扫描速度增加,进而提高打印效率;当打印扫描速度保持固定时,提高喷墨频率会缩短扫描方向的墨点距离,增大砂型树脂加入量。

(3)砂型树脂加入量是与墨滴体积、打印速度、喷墨频率等多种因素相关的综合指标参数,而墨滴体积又受喷墨频率影响,因此导致砂型树脂加入量成为受喷墨频率影响的复合参数。

(4)喷墨频率的改变会导致墨滴下落速度的差异,若墨滴下落速度太慢,同时伴随着较高的打印扫描速度,则会因为墨滴落点误差导致砂型表面粗糙的增大。