104A 型密接式车钩的七O 砂改呋喃树脂自硬砂铸造工艺实践

2021-06-03李军

李 军

(中车戚墅堰机车有限公司,江苏常州 213011)

1 概述

该型密接式车钩是客运列车车厢连接的关键铸造零部件,铸造质量的好坏直接影响列车的行车安全。我公司原采用七O 砂生产工艺,但七O砂不能再生,产生的废砂处理受限制。受环保因素影响,现改用呋喃树脂自硬砂造型工艺生产。

改用呋喃树脂自硬砂造型工艺后,该车钩的铸造难度主要体现在以下几方面:

(1)材质为TB/T 2942.1 E 级钢,热裂倾向大,容易产生裂纹。

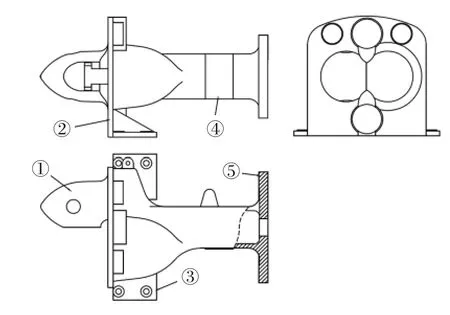

(2)铸件结构复杂,壁厚不均匀,壁厚最小处12mm,最大处约40mm,过渡不均匀(产品结构简图见图1),易产生热裂纹。

图1 结构简图

(3)碳含量高,铸件调质热处理后焊补容易产生裂纹。

(4)铸件线收缩率变化,模型需要修改。

2 铸造工艺简介

2.1 七O 砂和呋喃树脂自硬砂铸造工艺特性介绍

七O 砂铸造工艺的优点是砂型(芯)退让性好,能较好解决车钩热裂纹倾向问题,但铸件尺寸和表面粗糙度差。浇注时碳酸钙分解(Ca-CO3=CaO+CO2)为吸热反应,使铸件表层在凝固阶段的冷却速度远比使用石英砂型快,可使铸件得到较为致密的金属表层;但在钢液的作用下,石灰石分解易引起型壁位移,导致铸件产生缩沉,产生的CO2也容易产生气孔缺陷。

呋喃树脂自硬砂的特点是铸件尺寸精度高,且能明显降低表面粗糙度值;透气性好,但发气量大,需要采用集中通气等方式解决型砂和砂芯的排气,否则极易产生气孔类缺陷;溃散性好,500℃左右残留强度为零,但实际浇注后,由于呋喃树脂自硬砂导热性差、固化剂含硫和高温强度高的特点,铸钢件易产生裂纹缺陷。

2.2 原七O 铸造工艺

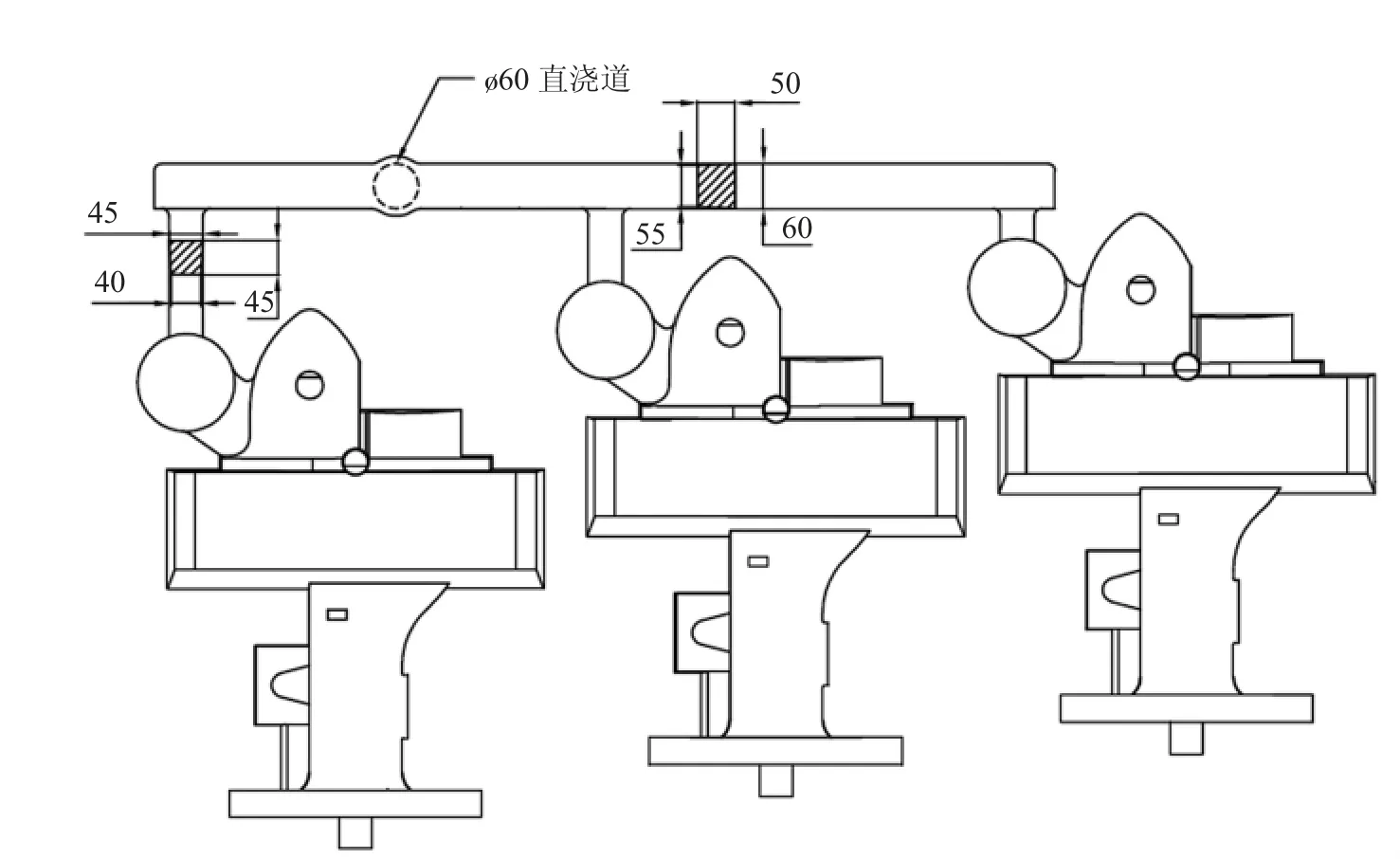

采用七O 砂机器造型,内腔砂芯采用水玻璃石英砂冷射,其余砂芯采用手工制芯;每型3 件,直浇道 覬60mm,ΣA包孔:ΣA直:ΣA横:ΣA内=1:1.7:3.6:3.6,头部和尾部法兰各设计1 个明冒口,钩头部设计1 个纤维保温冒口,见图2。

2.3 更改后的呋喃树脂砂工艺

采用呋喃树脂砂造型,除内腔砂芯外其他砂芯采用手工呋喃树脂砂制芯,内腔砂芯采用覆膜砂热射芯盒制作;浇冒口系统借用原浇冒口系统工艺。

3 车钩存在的问题和缺陷情况

采用呋喃树脂自硬砂铸造工艺首次试制的车钩样品存在以下问题和缺陷情况:

(1)因型砂特性差异,采用呋喃树脂自硬砂生产的车钩存在尺寸偏差。尾部法兰至头部法兰尺寸(434mm)偏大,且头部法兰加工后厚度(14mm)偏小,钩身壁厚(12mm)尺寸偏小。

(2)钩身与尾部法兰、钩身与头部法兰相连接区域局部经磁粉探伤发现裂纹(见图3)。

图3 法兰与钩身裂纹

(3)钩身表面批量性发生流痕缺陷(见图4),表面质量没有达到预目标。

图4 流痕缺陷

4 缺陷产生的原因分析及采取工艺改进措施

4.1 局部尺寸偏差

局部尺寸偏差是由于采用两种不同工艺的铸件线收缩率不同造成。铸件线收缩率不仅与铸造金属的收缩率和线收缩起始温度有关,还与铸件结构、浇冒口系统结构、砂型和砂芯的退让性等因素有关。本文中两种工艺变化的只是砂型和砂芯,由于呋喃树脂自硬砂比七O 砂退让差,阻碍车钩前后法兰和钩身内腔收缩,使得尺寸出现偏差。根据首次试制样品尺寸测量值,对模型进行修改,经对更改模型尺寸验证,满足产品尺寸要求。

4.2 钩身与法兰连接部位局部存在裂纹

裂纹主要存在于钩身与法兰连接凹处,外观形状曲折且不规则,沿钩身与法兰连接呈周向分布,长短不一,其中内腔裂纹肉眼可见,裂口表面近似黑色,开裂程度从外侧向内部逐渐减小具有明显热裂纹特性。

采用七O 砂铸造工艺时这些区域未发现裂纹,主要是由于七O 砂在浇注过程中其主要成分碳酸钙分解成CO2和CaO,且为吸热反应,使得钩身与法兰连接凹处在凝固阶段冷却速度快,表面能快速形成一定厚度的致密层;而且碳酸钙分解也增加了型砂的退让性,减少型砂对钩身线收缩的阻力,两因素叠加使得采用七O 砂工艺在钩身与法兰处不会出现裂纹。

采用呋喃树脂自硬砂生产时,500℃左右型芯砂残留强度为零。但实际浇注过程中,由于树脂燃烧是放热反应,使得钩身与法兰连接凹处在凝固阶段冷却缓慢,不能快速形成的金属凝固外壳相对不致密,或形成的凝固外壳厚度不足;而且由于呋喃树脂自硬砂的导热性差,靠近金属液较薄一层型砂的高温退让性较好、但其他较远处型砂的高温退让性则比七O 砂明显要差,且型砂被金属液高温加热后易产生膨胀;以上原因叠加致使其阻碍钩身线收缩而产生裂纹。

根据原因分析,采取了以下工艺措施:

(1)在钩身与头部法兰连接处放置冷铁实现钢水快速冷却形成较厚致密凝固外壳。

(2)由于钩身与尾部法兰连接处结构形状原因,无法放置冷铁,因此采取了增大倒角、放置铬铁矿砂和增加防裂筋的方法来加速钢水冷却形成较厚致密凝固外壳。

(3)在钩尾法兰附近挖空型砂,仅保留约30~40mm 的吃砂量,以增加型砂的退让性。

4.3 钩身表面存在流痕缺陷

流痕缺陷是铸件型腔内金属液流充型时留下的痕迹。金属液流充型时温度急剧下降,液流表面形成的氧化膜或凝固壳层形成了液流痕迹。这是氧化膜或凝固壳层对流股连续性的破坏。这种破坏主要发生在液流流速较低的边界层上。液流边界层容易结壳凝固,也容易将氧化膜层挂附而成为隔断物,使连续流束被它们所隔断,后续液流又漫过这隔断物,因而留下流动痕迹。

104A 型密接式车钩由于原工艺的影响,3 件/型(见图5),尽管浇注系统各截面总面积比值看似比较合理,实际上由于模型布局不对称,对于铸钢件要求的开放式浇注系统横浇道与内浇道比值ΣA横:ΣA内=1:(1.2~1.5)来衡量,目前的横浇道和内浇道截面积的比值不合理。直浇道左侧铸件的横浇道和内浇道截面积的比值ΣA横:ΣA内=1:0.67,右侧两铸件的横浇道和内浇道截面积的比值ΣA横:ΣA内=1:1.34,造成各铸件浇注时间不一,浇注前期左侧金属液线速度过快,容易破坏金属液表面氧化膜,浇注后期左侧充型结束后右侧金属液线速度过快,也容易破坏金属液氧化膜,造成铸件表面形成流动痕迹。

图5 铸造工艺布局图

为了调整横浇道和内浇道比值,均匀各铸件浇注时间,减缓金属液线流速度,对内浇道截面尺寸进行优化,增大内浇道截面尺寸,将比值控制在1:1.4。

5 工艺改进效果

采取以上工艺改进措施后,铸件毛坯尺寸符合产品尺寸和工艺设计要求;法兰和钩身连接处经磁粉探伤未发现裂纹;车钩表面未出现质量流痕缺陷(见图6)。目前已采用该工艺生产了1400多件铸件,均符合产品质量要求。

图6 工艺改进后车钩表面质量

6 结论

面对日益严峻的环保形势和要求,采用呋喃树脂自硬砂替代七O 砂铸造生产工艺试制过程中对104A 型车钩的铸造收缩率和产品质量产生影响。通过分析呋喃树脂自硬砂和七O 砂的工艺特性,制定相应的工艺改进方案,能够生产出合格产品,实现批量化生产,产生了良好的经济效益和社会效益。