大型曲面壳体铸件铸造工艺探讨

2021-06-03张洪浩胡爱国崔占廷刘吉利

张洪浩,胡爱国,崔占廷,刘吉利

(济南二机床集团铸造有限公司,山东济南 250400)

1 循环水泵壳体铸件结构及质量要求

循环水泵壳体(泵体、泵盖)作为发电厂水循环系统的关键零部件,材质要求为QT400-15A。特殊的结构及作业环境决定了其铸造生产的难度较大,具体难点包括:(1)该铸件(主体尺寸4000mm×2250mm×2920mm,重22t)结构属大型曲面壳体类铸件,模型制作及生产过程尺寸控制都较为困难。(2)进、出水口内腔均为“L”形结构,内腔砂芯重心偏一侧,易因漂芯而导致铸件报废。(3)要求泵体、泵盖加工后整体做高压强度试验5min 无渗漏、冒汗等缺陷,而铸件结构决定必须使用芯撑来固定内腔砂芯,这对铸件生产的工艺保证性及各工序操作质量都提出了较高的要求。

1.1 泵体造型工艺

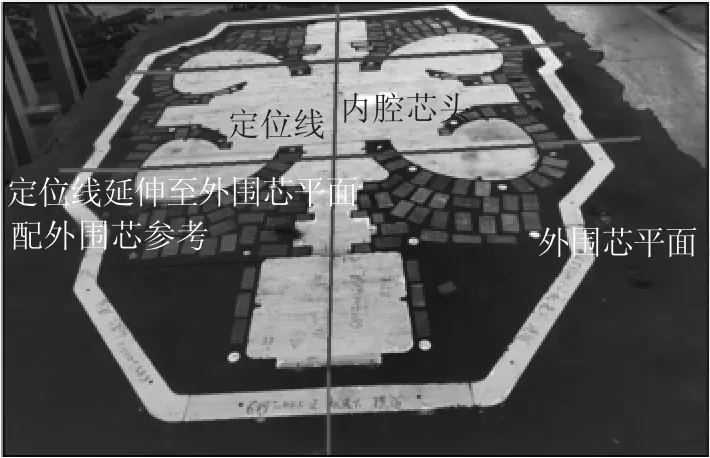

模型如图示,采用中心对称分型,进出水口环形浇注工艺方案,通过调整芯头形状尺寸及砂芯固定方式、设计专用芯撑,成功解决了内腔芯固定困难易漂芯的问题,同时又保证了铸件壁满足压强试验要求。

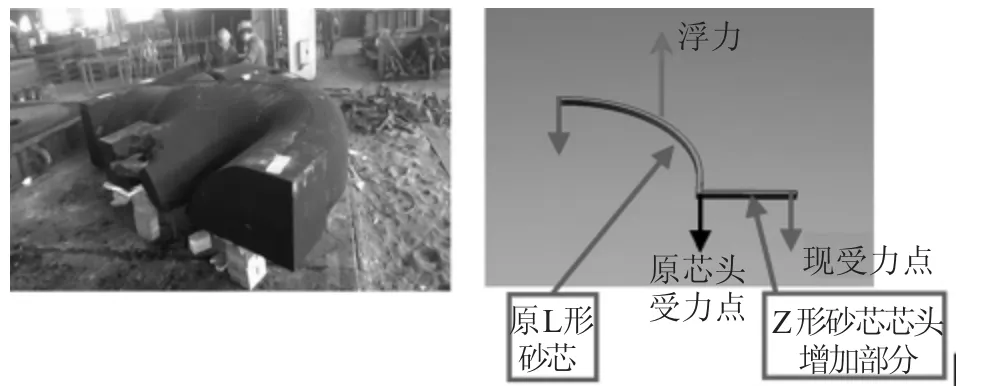

创新采用“Z”型砂芯结构,配合使用泵体专用芯撑,解决了泵体内腔砂芯固定困难易漂芯的难题;如图3 所示,较原L 形砂芯,现受力点与浮力点在一条直线上,芯头支撑更牢固。

图1 循环水泵结构

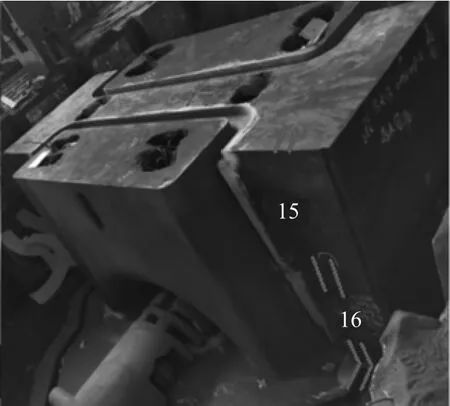

图2 泵体工艺木模型

图3 “Z”型砂芯结构示意图

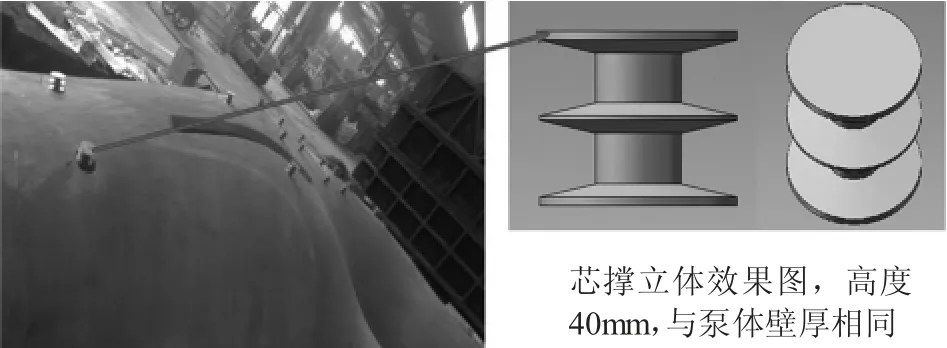

图4 专用芯撑

图5 泵体造型现场

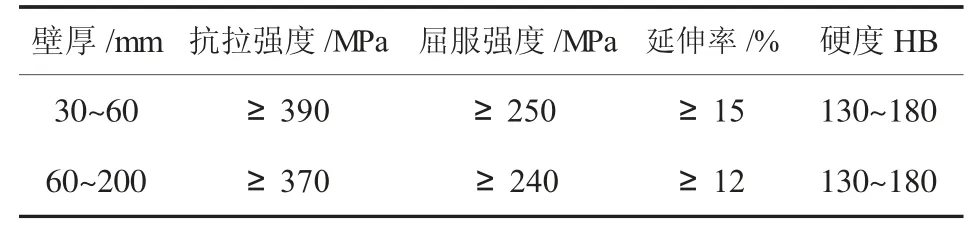

表1 QT400-15A 的国家标准

为满足压力测试要求,通过综合比对,最终选定芯撑结构,如图4 所示,经做耐压模拟试验,试验件模拟泵体壁厚设计并放置该芯撑后能满足1MPa 油压强度下保压超6h 无渗油,证明该芯撑完全能满足客户要求的0.75MPa 水压强度试验5min 无渗漏要求。

1.2 泵体熔炼及浇铸工艺

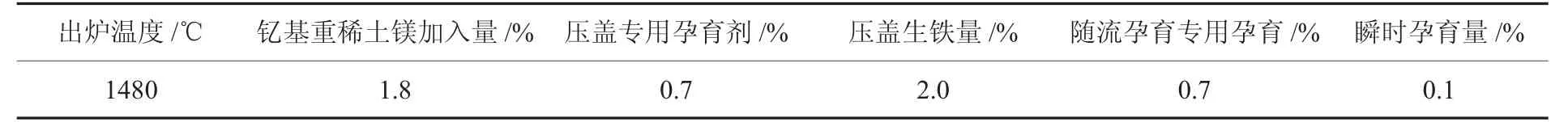

该铸件净重13t,工艺毛重17t,出铁21t,后跟热铁水冲点浇口。具体工艺严要求见表2、3。

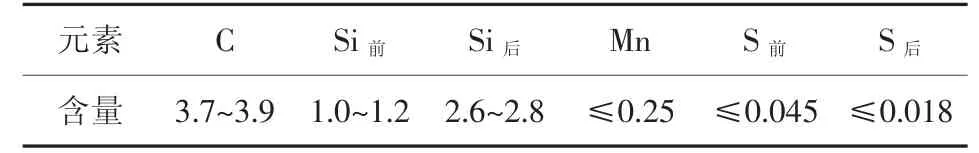

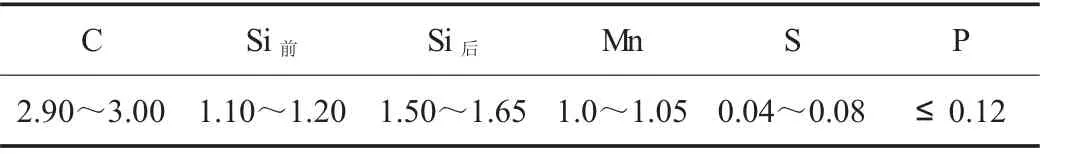

表2 成份控制 w/%

该项工艺攻关成功实施后,铸件按生产计划成功产出并顺利通过客户验收。

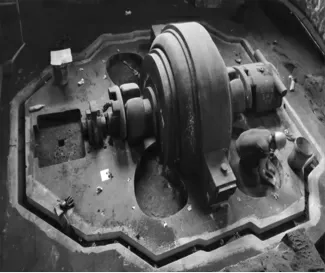

2 压缩机机壳铸件结构及技术要求

图6 压缩机机壳结构

机壳是我公司承接的压缩机组设备的关键零件。分为上壳体与下壳体:铸件流道内循环高温气体,下壳体(主体尺寸5200mm×3500mm×2200mm)两端轴承箱,油腔致密性要求高:流道内气体压力1.2MPa,温度420℃,铸件不允许有气孔、夹杂、缩孔缺陷。要求油腔4h 煤油渗漏试验无漏油。流道内80%要求表面粗糙度Ra25,其余位置Ra50,上、下壳体法兰面要求对齐,偏差小于5mm。上、下壳体流道、内腔要求对齐,偏差小于5mm。

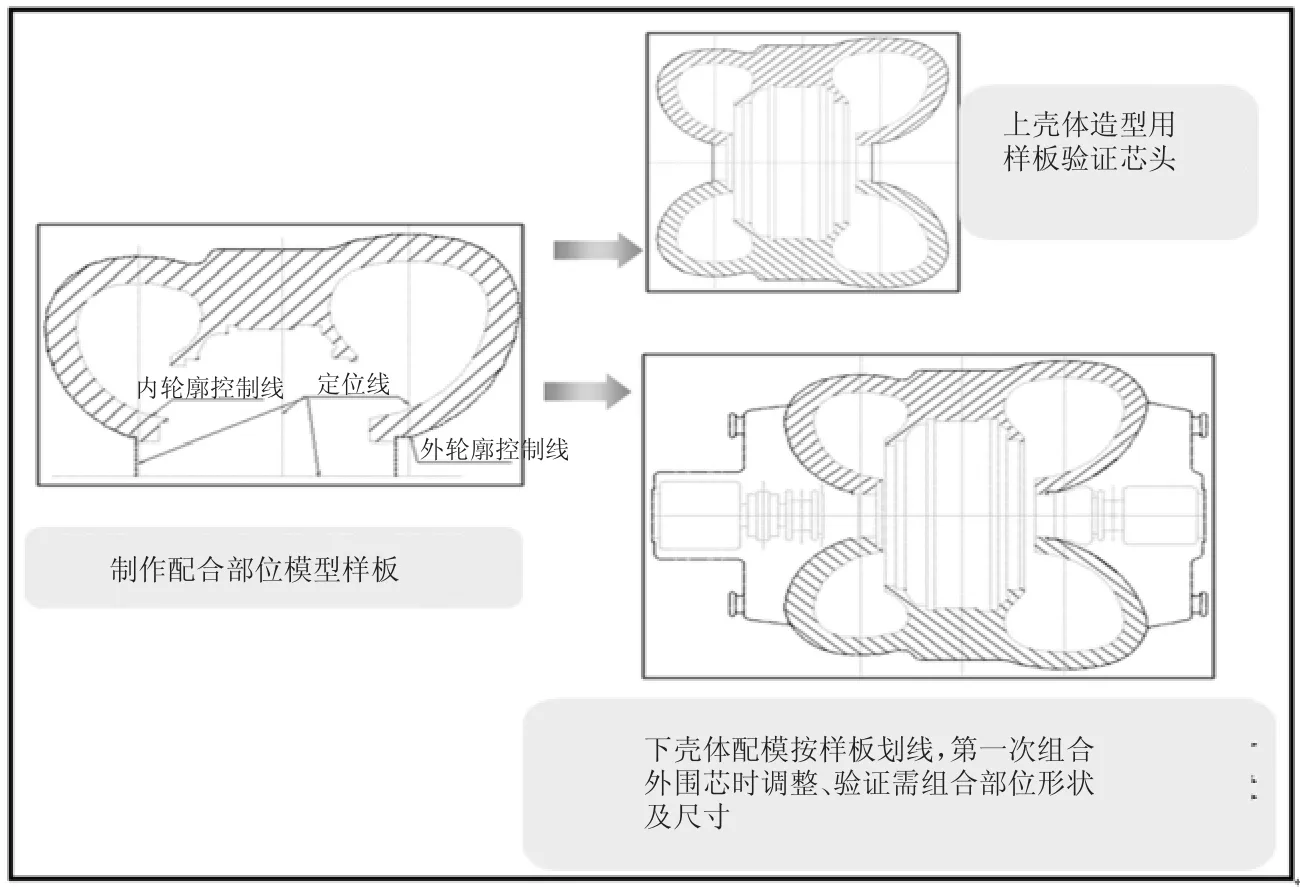

图7 定位线划线示意

图8 外围芯下芯示意

2.1 压缩机机壳造型工艺

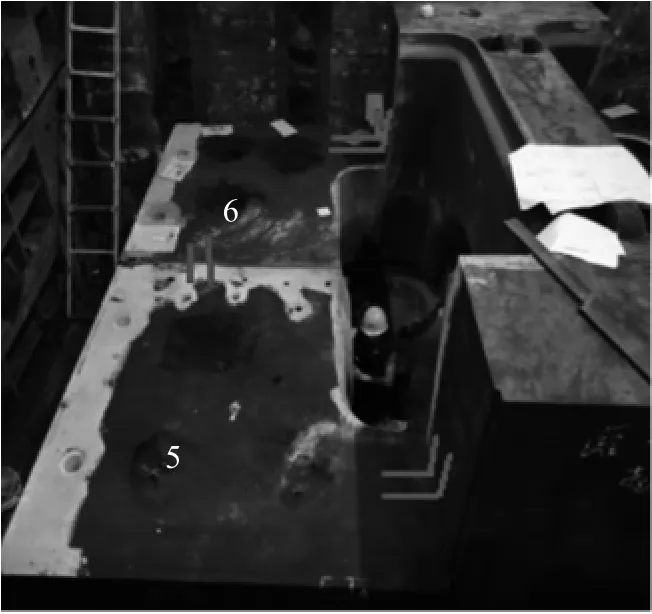

铸件过大须采取组芯造型工艺。壳体组芯底面内腔芯头做出模型,在内腔芯头模型上设计外围芯下芯参照定位线,造型翻箱后,将定位线引至外围芯头底部平面。外围芯按定位线配模。

新定位基准工艺:外围芯按内腔芯头模型引出的定位线为基准配模。曲面壳体组芯,创新“二次外围芯组合工艺”:外围芯第一次组合,验证铸件轮廓尺寸、调整外围芯间误差,形成合格外形。然后在坭芯相互之间、坭芯与铸型底平面间定位;编制二次配合顺序号后撤除。

表3 工艺参数

图9 外围芯定位示意

图10 下内腔芯示意图

撤除外围芯后,空出操作空间。内腔芯在充足空间组合,完成坭芯出气、固定、尺寸测量操作,形成合格内腔。组合合格内腔芯后,二次组合外围芯。组合时,按一次组合时编制的配合顺序号、坭芯间定位进行组合,保证了铸型内外型腔的合格。

图11 二次组合外围芯

表4 成份控制 w/%

“二次组芯工艺”有效提高了曲面组芯工艺。外围芯第一次配模,不配内腔芯。留出调整空间,进行配模操作,保证铸件外表面光洁、尺寸符合要求。撤除外围芯后,按顺序仅下内腔芯。留出内腔芯操作空间,进行配模操作,保证铸件内腔表面光洁、尺寸符合要求。

2.2 压缩机壳体熔炼及浇注工艺

材质HT250,铸件硬度要求HB170,水压试验0.4MPa。铸件净重25.495t,出铁重量42t。后跟热铁水冲点冒口。实际浇注35.5t。

图12 上、下壳体法兰、内腔配合控制方案

熔炼温度:1520℃;出炉温度:1460℃;浇注温度:1360~1370℃;随流孕育:0.5%(75Fe-Si);瞬时孕育:0.1%(龙钇硅铁粉烘干)。

两包同时浇注,前期快浇后期收流慢浇。浇满后冒口木炭保温,热铁水冲点冒口,直到点不进为止。

此铸件生产工艺复杂、风险大,在国内仅少数铸造企业能生产。本公司攻克曲面工艺设计、工艺参数、配模控制等相关技术难题,完成铸件生产。

3 结束语

循环水泵泵体和压缩机壳体铸件的顺利产出证明了我厂已经掌握了大型曲面壳体类铸件的铸造工艺,为我厂承接此类铸件打下坚实基础。