活性墨水流体特性对喷射性能的影响

2020-05-08侯学妮陈国强邢铁玲

侯学妮, 陈国强,2, 邢铁玲,2

(1. 苏州大学 纺织与服装工程学院, 江苏 苏州 215006;2. 苏州大学 现代丝绸国家工程实验室, 江苏 苏州 215123)

喷墨技术为纺织品印花开辟了新途径,因具有印花精度高,符合小批量、多品种、快交货的市场需求等优点,已经成为纺织品印花中最具有发展前景的技术之一[1]。按需喷墨印花技术(DOD)是目前纺织喷墨印花领域中最常用的打印模式,在直径为20~50 μm的喷嘴上施加一个短的压力脉冲,将墨水以液滴的形式非接触式地喷射到织物上。墨滴喷射的机制是墨腔中的墨水受到一定的压力波作用后,在喷嘴处由于压力和表面张力的作用,形成一个小小的液滴喷射出来[2-3],喷射过程形成稳定且单一的液滴是打印高质量喷墨印花产品的必要条件。

墨滴喷射时驱动电压的大小及波形对液滴喷射的速度和连续性具有很大的影响,在给定波形的牛顿流体的DOD喷射过程中,墨滴的速度随着电压增加呈直线上升[4-5],但确定喷头和驱动条件后,墨滴能否从喷嘴准确地喷到指定位置取决于墨水本身的性质。墨水配方应根据特定的打印喷头及喷墨技术进行优化,不当的墨水配方会影响墨滴的形态,形成较长的系带而不是单一的墨滴,会造成墨滴速度过大或过小,或出现堵塞喷头而致喷射不流畅等现象[6-7]。墨滴的速度、液滴形态的好坏和是否存在卫星点将影响最终喷墨印花打印的质量[8-9]。这些喷射特性很大程度都受到墨水黏度、表面张力和流变性能的影响,油墨的黏度应保持较低,以获得良好的喷射性能;表面张力也必须足够低,使油墨润湿毛细管通道并流过喷嘴。研究表明:这些流体特性与打印性能之间存在着一定的关系,并且只有限定在一个合适的范围[10-11],才能得到稳定的墨滴喷射过程。

墨水配制中需要添加各种助剂以赋予其各种性能,其中表面活性剂和保湿剂的性能对墨滴的形成和精确定位有很大的影响[12-13]。也有研究表明,染料与添加剂的相互作用和液滴形成之间并没有明确的关系,墨水的物理性质决定了墨滴的形成[14]。另外,有些聚合物的加入会影响墨水的基础黏度和黏弹性,使得墨水的流变性发生改变,从而影响墨水的喷射性能[15-16]。有时墨水配方的物理性质相似;但墨水成分轻微改变,如聚合物添加剂种类、表面活性剂种类改变,也会导致打印质量的不一致,因此,掌握活性墨水流体喷射过程和流体性能之间的对应关系,对理解墨滴喷射机制和提升活性墨水喷墨印花质量具有参考意义。

本文探讨了黏度和表面张力对墨滴形成过程及墨滴参数的影响;分析了不同分子质量聚合物和表面活性剂对墨滴喷射性能的影响。

1 实验部分

1.1 材料与仪器

染料:C.I.活性红3∶1(台湾永光化学工业股份有限公司)。

试剂:1,2-丙二醇(分析纯,上海阿拉丁生化科技股份有限公司);聚乙烯吡咯烷酮(分析纯,PVP-K15平均相对分子质量为1万,PVP-K30平均相对分子质量为4万,PVP-K60平均相对分子质量为21.6万,国药集团化学试剂有限公司);表面活性剂Surfynol 465和Dynol 604(深圳市金腾龙实业有限公司),表面活性剂Plurafac LF 901(巴斯夫新材料有限公司)。

仪器:DF-101S磁力搅拌器(上海予英仪器有限公司);Rheolab QC流变仪(奥地利安东帕有限公司);BZY-1全自动表面张力仪(上海衡平仪器仪表厂);JetXpert墨滴观测仪(美国Imagexpert公司)。

由于墨水流体喷射的速度很快,利用高分辨成像技术的墨滴观测系统对墨滴的飞行轨迹进行实时观测,能够简单而准确地观察到墨滴喷射过程各个阶段的状态,同时可对墨滴断裂时间、墨滴速度及体积等参数进行计算。此系统主要由喷头、墨滴喷射驱动装置(给定压力脉冲)、电耦合器件(CCD)相机和分析系统组成。其中喷头的型号为Epson Dx5 (Epson第5代压电喷头),喷嘴孔径为20 μm左右,喷射过程的驱动电压为26~27 V,频率为3 Hz,喷射波形为单滴波形(A波形)。照CCD照相机和LED闪光灯具备125 ns的最小闪光脉宽,分辨率为每个像素1 μm。测试时间为18~168 μs;测试温度为(20±1)℃,相对湿度为(65±2)%。具体装置如图1所示。

图1 墨滴喷射观测装置Fig.1 Experimental setup for visualizing droplet formation

1.2 墨水制备

A组:在含有活性红染料质量分数为10%,1,2-丙二醇质量分数为15%和Surfynol 465质量分数为1%的溶液中加入不同质量分数的PVP-K30进行调节,制备黏度分别为2.59、360、4.56、5.61和6.49 mPa·s,表面张力在33~34 mN/m范围的墨水;其中黏度值为1.51 mPa·s的墨水由10%活性红染料和1%Surfynol 465配制得到。

B组:在含有活性红染料质量分数为10%,1,2-丙二醇质量分数为20%的溶液中使用Surfynol 465和Dynol 604作为表面活性剂,制备表面张力约为25、31、37、43、50和56 mN/m,黏度值为3.5 mPa·s的墨水。

C组:在含有活性红染料质量分数为10%,1,2-丙二醇质量分数为10%和Surfynol 465质量分数为1%的溶液中分别加入质量分数为4.58%的PVP-K15,2.1%的PVP-K30和0.5%的PVP-K60制备墨水。

D组:在含有活性红染料质量分数为10%,1,2-丙二醇质量分数为20%的溶液中分别加入质量分数为1%的Surfynol 465,0.25%的Plurafac LF 901和0.05%的Dynol 604制备墨水。

以上所有墨水最后余量用去离子水补充至100%,混合均匀经搅拌后,使用0.45 μm的滤膜过滤后进行喷射实验。

1.3 黏度和表面张力测试

使用旋转黏度仪测试墨水的黏度和流变曲线,其中黏度测试的剪切速率为400 s-1,流变曲线测试的剪切速率范围为10 ~1 000 s-1;使用自动表面张力仪测量墨水的表面张力。黏度和表面张力的测试温度均为(20±1)℃,测试3次求平均值。

1.4 液滴形成过程的关键特征参数测试

1.4.1 系带长度及墨滴飞行距离

系带长度及墨滴飞行距离分别为:

L=Sb-St

L0=Sb-S0

L1=St-S0

式中:S0为喷头位置,mm;Sb为系带或墨滴最底端位置值,mm;St为系带或墨滴最上端位置值,mm;L为墨滴系带长度,mm;L0为主墨滴下降距离,mm;L1为系带下降距离,mm。取30次的平均值作为最终结果。

1.4.2 墨滴断裂时间及速度

观测系统 18 μs时观察到墨滴在喷嘴出现,因此设置t0=18 μs,即墨滴飞行第0 s对应的测试时间。t1为墨滴从喷嘴断裂的时间,μs;t2为卫星墨滴与主墨滴结合或系带收缩成圆形墨滴的时间,即墨滴形成时间,μs。

为了研究黏度、表面张力等对飞行速度ν的影响,实验采用墨滴从喷口喷出第100 μs,延迟时间为40 μs时的速度来比较,此时的墨滴下降距离在0.4~0.5 mm之间,取30次的平均值作为最终结果。

1.4.3 墨滴体积

选取墨滴飞行时间为50 μs时的墨滴体积来比较,此时能形成比较稳定的墨滴。采用下式计算墨滴体积V,取30次的平均值作为最终结果。

1.4.4 墨滴斜喷角度

通过墨滴观测仪可以得到墨滴下降轨迹(Trajectory)值。下降轨迹是指在一定延迟时间下,测算同一个液滴在2个位置时中心点连线与喷头的角度,理想垂直下落轨迹为90°,斜喷角度(θ)则为下降轨迹值与90°差值的绝对值,(°)。

2 结果与讨论

2.1 墨水流体特性

图2示出墨水溶液在不同剪切速率下的黏度曲线。从图2(a)看出,墨水的黏度随着PVP-K30质量分数的增加而增加。从图2(b)看出,不同表面张力的墨水的黏度相差不大,主要是因为加入的表面活性剂的质量分数均小于0.5%,对墨水的黏度影响较小。从图2(c)看出:添加质量分数为4.58%的PVP-K15,2.1%的PVP-K30和0.5%的PVP-K60后墨水的黏度分别为3.85、3.89和3.78 mPa·s;加入质量分数为1%的Surfynol 465,0.25%的Plurafac LF 901和0.05%的Dynol 604后墨水的黏度分别为3.31、3.14和2.99 mPa·s,其中添加1%的Surfynol 465的墨水黏度相对较大,主要是因为表面活性剂增加了溶液分子链间的氢键作用,从而提高了体系的黏度值[11]。

图3示出墨水的剪切应力随剪切速率变化。随着剪切速率的增加,无论是哪组墨水,剪切应力都随着剪切速率的增加呈直线上升,因此,实验中的墨水都是典型的牛顿流体类型。

2.2 黏度对墨滴形成过程的影响

图4显示了不同黏度值墨水从喷嘴喷出到飞行50 μs过程中每隔5 μs的墨滴形态照片。液滴形成过程涉及到墨水流体的喷射、拉伸、颈缩、断裂、卫星点的产生和单个液滴重合等。可以看出墨滴形成过程包括以下几个阶段:受到驱动脉冲的作用后,被挤压出喷嘴,起初为半月形,随着时间的推移,压力持续作用到墨滴上,使墨滴具有一定的加速度,在0~10 μs形成前端为圆形而尾端为细长型的墨滴;由于墨腔压力波形的改变,墨滴下降的速度减小,同时受表面张力的作用,液滴尾部发生连续颈缩,在10~20 μs断裂离开喷头,形成前端为圆形、尾端为细长形的系带;断裂后的墨滴带有一定的速度,快速下落,在20~25 μs系带长度缩小,因受自身表面张力的作用而最大限度地减少表面积,发生反冲断裂形成卫星墨滴,但不是所有液滴都分裂出卫星墨滴;由于卫星墨滴的速度大于主墨滴,主墨滴和卫星墨滴在20~30 μs逐渐合并成一个墨滴,最终在50 μs左右形成呈饱满圆球状的稳定墨滴。

图2 墨水的黏度随剪切速率变化图Fig.2 Plots of viscosity variation as a function of shear rate. (a) Ink with different PVP-K30 mass fraction (Group A); (b) Ink with different Surface tension (Group B); (c) Ink with different PVP and surfactant (Group C,D)

图3 墨水的剪切应力随剪切速率变化图Fig.3 Plots of shear stress variation as a function of shear rate. (a) Ink with different PVP-K30 mass fraction (Group A); (b) Ink with different Surface tension (Group B); (c) Ink with different PVP and surfactant (Group C, D)

图4 黏度对墨滴喷射过程液滴形态的影响Fig.4 Influence of viscosity on droplet drop formation

图5示出不同黏度墨滴喷射过程的飞行轨迹,表明了墨滴飞行重要时间点的下降距离与时间的关系。可以看出,墨滴形成过程分为3个时间区域。其中:0~t1为墨滴拉伸阶段;t1~t2为系带形成阶段;t2后为墨滴形成阶段。表1示出墨水黏度对墨滴参数的影响。可以看出,随着墨水溶液黏度的增加,墨滴断裂时间t1不断增大,这是因为黏度越高,形成墨滴的黏滞阻力变大,墨滴系带经受更慢的拉伸伸长并更晚地断裂。t1~t2之间的时间越来越短,说明黏度越大,墨滴从喷嘴断裂,系带会更快地收缩形成墨滴,抑制了卫星点的形成。这主要是因为墨滴离开喷头后形成细而长的系带,各液层之间存在速度差,当墨水黏度较低时,墨滴黏滞力较小,速度差引起的液层更容易分离[17];而对于黏度较大的墨水,细带在断裂后变得细而短,收缩得很快,使得卫星液滴和主液滴不会完全分裂,可以更早地形成单一墨滴,因此较高黏度的墨水有利于抑制卫星点的形成。总之,卫星液滴的形成,取决于系带的长度、系带的收缩速度及断裂时间以及系带轴向缩短和径向颈缩的竞争过程[18-19]。

图5 不同黏度墨滴喷射过程的飞行轨迹Fig.5 Flight trajectory of drop formation for reactive inks with various values of viscosity

表1 黏度对墨滴参数的影响Tab.1 Effect of viscosity on parameters of droplet

另外由图4可以看出,在相同的飞行时间时,墨滴下落的距离L1随着黏度的增加越来越小,因为随着黏度的增加,墨滴的速度越来越小。墨滴速度的大小影响着墨点喷印到织物的准确性[20], 影响墨滴速度的因素有喷头结构、驱动电压大小、通道内墨水的性质、液滴飞行时外部环境的影响,如空气压力、温度等。在喷嘴输出压力、喷嘴长度和直径相同的情况下,黏度和速度成反比,即墨水流体的黏度越大,墨滴速度越小。当墨水从喷嘴喷出后,总能量转化为液滴的动能、表面能,流体中储存的弹性能和黏性耗散能。黏度增加,黏性耗散能越大,墨滴获得的能量越小,速度越小[21]。

墨滴的大小决定喷墨成像系统的物理分辨率及在织物上的扩散形态,直接影响打印的精度及清晰度[22-23]。当黏度增加,墨滴在形成过程中的黏性耗散能就会增加,墨滴剩余的能量减少,使得墨滴的速度在减少的同时体积变小[24]。由表1墨滴斜喷角度数据可以看出,黏度过大或过小都不利于形成稳定的墨滴,降低打印的定位精度。

图6示出黏度对墨滴系带长度L的影响。可以看出:在0~10 μs,墨滴飞出并且拉伸变长,系带长度随时间几乎线性地延伸,在断裂处达到最大值;系带离开喷头后逐渐收缩下降,越来越接近球形,最终在40 μs后达到稳定。其中黏度为1.51和2.59 mPa·s的系带值在20~25 μs出现下降缓慢趋势,这是由于卫星点和主墨滴分离的比较开造成的。在30~40 μs时间段,由于主墨滴和卫星墨滴初步结合成一个墨滴,此时的墨滴同时受表面自由能和运动惯性的影响,导致其在飞行中是一个长轴时而纵向、时而横向的呈震荡状态的椭圆,因此墨滴系带值出现波动,且墨滴的速度越大,震荡越明显。

图6 黏度对系带长度的影响Fig.6 Effect of viscosity on filament length of drop

图7示出墨水黏度值对墨滴喷射流畅性的影响。选取6个喷嘴在10 μs时的喷射情况作为评价指标,黏度的增加有利于抑制卫星点的形成,但黏度也不是越大越好。由图可以看出,在固定喷射参数的情况下,墨水黏度大于4.56 mPa·s时,喷嘴出现无法喷出墨滴的情况。说明随着黏度的增加,墨水黏性阻力对压电驱动器发出的压力波的衰减作用变大,要完成正常的墨滴喷射,压力必须足够大才能克服墨水黏性损失,因此,高黏度的墨水要求更高的驱动能量,才能达到喷射流畅的性能要求。

图7 黏度对墨滴喷射流畅性的影响Fig.7 Effect of viscosity on droplet injection fluency

2.3 表面张力对墨滴形成过程的影响

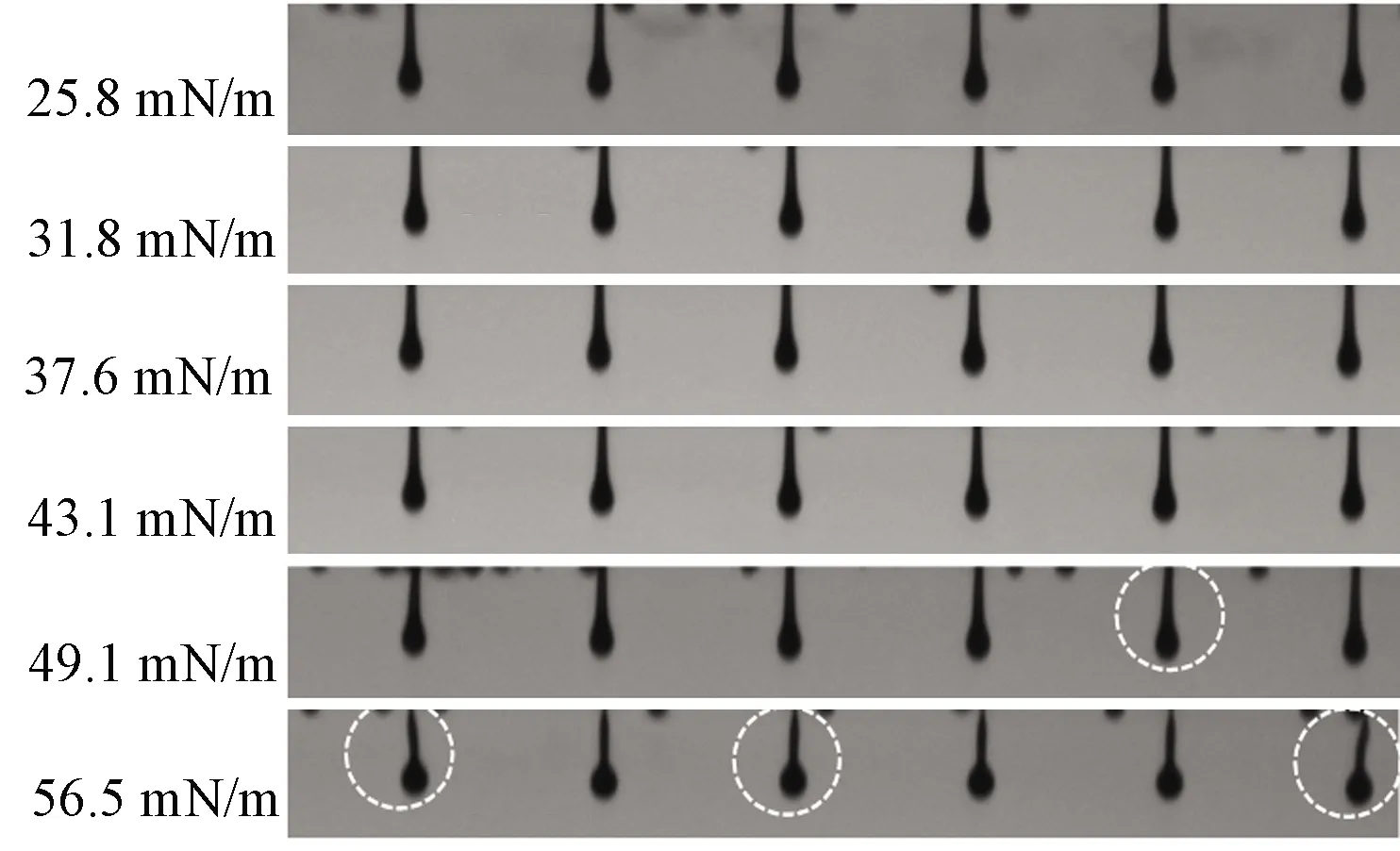

图8、9示出墨水表面张力值对墨滴喷射过程液滴形态及飞行轨迹的影响,表2示出表面张力对墨滴参数的影响。

图8 表面张力对墨滴喷射过程液滴形态的影响Fig.8 Influence of surface tension as droplet drop formation

图9 表面张力对墨滴喷射过程飞行轨迹的影响Fig.9 Flight trajectory of drop formation for reactive inks with various values of surface tension

表2 表面张力对墨滴参数的影响Tab.2 Effect of surface tension on parameters of droplet

由图8可以看出,在墨水黏度相近的情况下,表面张力小于49.1 mN/m时,随着表面张力的增加,墨滴从喷嘴喷出后随时间变化的形态和轨迹很相似,表2显示墨滴的断裂时间集中在13~14 μs之间,不同表面张力值的墨水的断裂时间变化不大,说明影响断裂时间的主要因素是黏度。在24~25 μs之间形成稳定的墨滴,墨滴的速度和体积变化不大。从图9可以看出,表面张力为49.1和56.5 mN/m时,t2变小,即墨滴断裂后很快形成墨滴,这是因为系带受表面张力的影响而快速收缩,同时墨滴的速度明显下降,斜喷角度变大。

图11 聚合物和表面活性剂对墨滴喷射过程墨滴形态的影响Fig.11 Infuence of PVP and surfa ctant on droplet drop formation

图10示出6个喷嘴在10 μs时的喷射情况,研究表面张力对墨滴喷射流畅性的影响。可以看到墨滴喷出最后系带发生不同程度的弯曲,出现斜喷现象。结合表2中49.1和56.5 mN/m的斜喷角θ值,发现这2种墨水的斜喷现象明显,这是因为当墨水表面张力太大时,墨滴容易在喷嘴周围聚集或发生不正常润湿造成的。

图10 表面张力对墨滴喷射流畅性的影响Fig.10 Effect of surface tension on droplet injection fluency

2.4 聚合物和表面活性剂对墨滴的影响

墨水配方物理性质相似,但墨水成分发生轻微改变,如聚合物分子质量大小或种类、表面活性剂种类也会导致打印质量的不一致。黏弹性的影响则更大,当墨水表现出黏弹性行为时,其剪切黏度值可能不能完全反映喷墨流体通过喷嘴的阻力及系带的减速[25]。实验比较添加不同分子质量PVP,但具有非常相近黏度值的墨水之间墨滴喷射性能的差异,如表3所示。添加4.58%的PVP-K15,2.1%的PVP-K30 和0.5%的PVP-K60后墨水黏度和表面张力值分别为3.85 mPa·s、33.3mN/m,3.89 mPa·s、33.9 mN/m和3.78 mPa·s,34.4 mN/m。加入不同用量的Surfynol 465、Dynol 604和Plurafac LF 901调节相近的表面张力值的墨水来研究表面活性剂种类对喷射性能的影响。从表3看出,最终墨水黏度和表面张力值分别为3.31 mPa·s、33.9 mN/m,3.14 mPa·s、33.7 mN/m和2.99 mPa·s、33.1 mN/m。

表3 聚合物和表面活性剂对墨滴参数的影响Tab.3 Effect of PVP and surfactant on parameters of droplet

图11、12示出聚合物和表面活性剂对墨滴喷射过程形态和液滴飞行轨迹的影响。

图12 聚合物和表面活性剂对墨滴飞行轨迹的影响Fig.12 Flight trajectory of drop formation for reactive inks with various PVP and surfactant

从图11、12可以看出,3种添加不同聚合物的墨水具有相近的剪切黏度,但却表现出不同的墨滴喷射性能,其中当添加PVP-K60后,墨水在10 μs形成系带后并没有继续拉伸断裂形成墨滴,而是出现回缩,在25 μs处完全缩回喷嘴。主要原因是加入分子质量较大的PVP后,液体分子之间缠结引起流体的黏弹效应发生改变,对于低黏度的牛顿流体,高分子聚合物的加入使得流体内部存在微小但很重要的黏弹性,使得墨滴系带在拉伸后出现较大的反冲作用,对系带底端的减速影响足以阻止系带从喷嘴平面断裂下来,使其露出后又缩回喷嘴[25]。3种墨水的黏度值和流变曲线都很接近,但喷射性能却不一样,因此用低剪切黏度计测量的黏度值不足以表征影响喷墨打印的流变特性。

由图11、12还可看出,3种添加表面活性剂的墨水均能形成稳定的墨滴,断裂的卫星墨滴都能追上主墨滴。表3显示三者的墨滴速度和体积参数相差不大。其中Surfynol 465对墨水黏度影响最大,会使墨滴的拉伸断裂时间增加,斜喷的角度最小,有助于提高打印精度。

图13示出聚合物和表面活性剂对墨滴喷射流畅性的影响。选择6个喷嘴在10 μs时的喷射情况互相比较,可以看出,加入PVP-K60的墨水在第10 μs时也从喷嘴喷出,但是仔细比较系带形状,并不是前端为圆形而尾端为细长型的墨滴,说明此时墨滴因表面张力作用发生的颈缩现象也受到黏弹性的影响。

图13 聚合物和表面活性剂对墨滴喷射流畅性的影响Fig.13 Effect of PVP and surfactant on droplet injection fluency

3 结 论

本文研究了活性墨水墨滴喷射性能与墨水流体黏度和表面张力之间的关系,探讨了不同分子质量PVP和不同类型表面活性剂对墨滴喷射的影响。采用墨滴观测系统,从墨滴形成过程的形态变化、飞行轨迹、墨滴系带长度、墨滴断裂时间、墨滴斜喷角度、墨滴速度和大小等方面进行分析比较,得到如下结论。

1)黏度对墨滴形成过程影响比较大,随着黏度的增加,墨滴离开喷头的断裂时间变长,墨滴速度降低,墨滴体积变小,卫星墨滴的形成受到抑制。适当增加黏度有利于提高墨滴喷射的稳定性,但黏度大于4.56 mPa·s会影响喷射的流畅性。由墨滴斜喷角度可以看出,黏度过大或过小都不利于形成稳定的墨滴,降低打印的定位精度,因此,在喷墨印花墨水的使用中要特别注意能够影响墨水黏度变化的因素。

2)相对于黏度,表面张力值在小于49.1 mN/m时对墨滴形成过程及各个参数的影响不大,大于49.1 mN/m后产生斜喷现象,影响墨滴喷射的精度,容易产生雾喷头的现象。

3)通过比较PVP-K15、PVP-K30和PVP-K60对墨水喷射性能的影响发现,添加PVP-K60后,墨滴喷出后出现回缩现象,无法形成墨滴,即使该墨水与其他2种墨水具有相同的黏度和表面张力值。由墨滴喷射形成过程分析,PVP-K30更适合作为黏度调节剂用于墨水的黏度调节。

4)通过比较Surfynol 465、Dynol 604和Plurafac LF 901 3种表面活性剂对墨水喷射性能的影响发现,Surfynol 465的加入可以增加墨滴的断裂时间,斜喷的角度最小,有助于提高打印精度。