流槽对筒仓双侧壁卸料动态压力分布影响研究

2021-06-03徐志军程远浩张冉冉

徐志军 程远浩 原 方 张冉冉

(河南工业大学土木工程学院,郑州 450001)

筒仓卸料系统允许贮料通过侧壁卸料口进行部分卸料,将贮料直接卸入运输设备中,在减少仓底输送设备磨损的同时,大幅度减少卸料能耗。在某些环境中为满足生产需要,更是需要双侧卸料[1,2]。但在这种卸料模式下,筒仓受到的动态侧压力在环向上分布并不均匀,从而加大了仓体破坏的风险。目前相关规范对筒仓偏心卸料荷载有详细的说明,但是对于双侧壁卸料的对称荷载的计算方法尚无明确定论。

对于中心卸料和大偏心卸料的仓壁侧压力研究已经有了较为成熟的研究成果。朱亚智等[3-7]从理论上分析了筒仓侧压力研究理论的不同与具体计算的差异,推导了不同工况下筒仓侧压力表达式,并给出各自的适用条件。文献[8-13]通过缩尺模型试验对筒仓侧壁卸料流态及侧压力分布进行了研究,分析卸料过程中物料表层与内部的流动形式以及动态侧压力在纵向与环向上的分布规律等特点。文献[14-19]采用数值模拟方法,对仓底线对称卸料过程中仓壁侧压力的分布情况进行研究。有学者分析了国内外筒仓偏心卸料研究现状,从实验、理论和数值模拟3个方面总结了筒仓偏心卸料的研究成果[20-23]。

但双侧壁对称卸料过程中侧壁动态压力计算以及压力的分布还尚未有统一的理论指导。缺少理论支撑会导致筒仓在设计时对侧壁压力考虑不足,进而在使用中存在安全隐患。

本实验将分别用缩尺模型实验和PFC3D模拟对普通双侧壁卸料和带流槽双侧壁卸料2种工况进行研究,分析流槽对环向不同区域的侧压力的影响情况,最后通过流态与速度场来阐释流槽在卸料过程的减压机理,为此类筒仓在我国推广应用提供推导依据。

1 筒仓模型实验

1.1 实验准备

实验分2组:普通筒仓双侧壁卸料工况和带流槽筒仓双侧壁卸料工况(下文统称普通工况和带流槽工况)。为了能够提高实验数据的准确性,每组实验做3次,以期减小实验误差,能够更准确地得到侧壁压力变化的分布规律。并剔除明显不合理的结果,对较为可靠的数据求平均值,以保证实验结果的准确性。

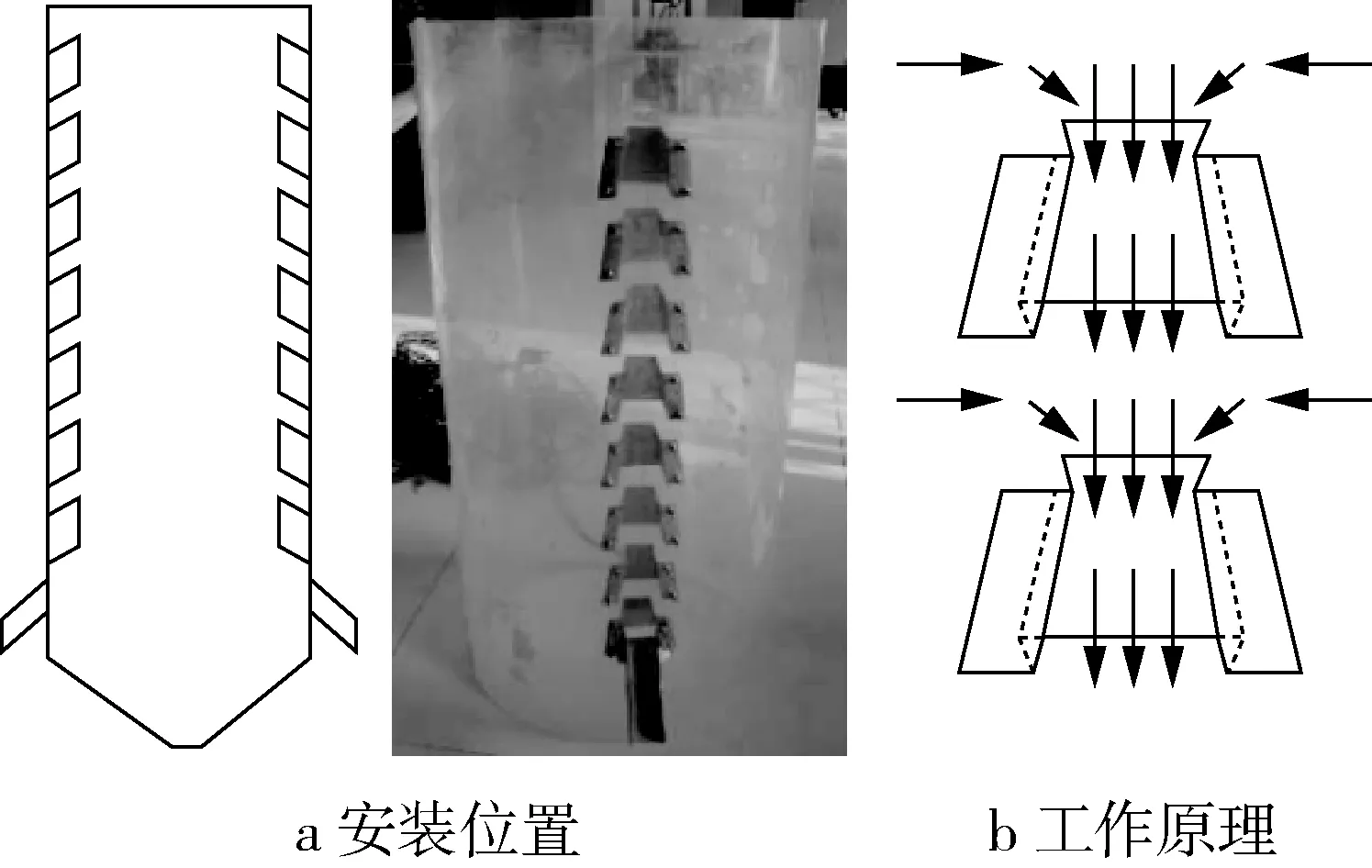

实验模型仓材料采用有机玻璃,其物理参数为:弹性模量e=2.758×103,泊松比v=0.29。实验模型筒仓尺寸是以美国GSI公司设计带有流槽装置的实体仓为依据,进行等比例缩小。高径比为2.2,仓壁高1.1 m,直径0.5 m,漏斗高0.22 m,在筒仓两侧0.2 m高处设有0.06 m×0.085 m的卸料口,卸料管与仓壁成45°角。筒仓卸料口所在的侧壁等间距布置有流槽[24],如图1a所示。流槽位于卸料口正上方,通过流槽的贮料能直接从卸料口流出,如图1b所示。流槽上口小、下口大,能充分保证贮料的流通性,在卸料初期,筒仓上部的贮料通过流槽直接从卸料口流出,改变原有卸料方式,使贮料在经过短暂的整体流动后直接进入到混合流动状态。

图1 安装位置及工作原理示意图

实验选用小麦作为贮料,其物理参数见表1[25]。

表1 贮料的物理参数

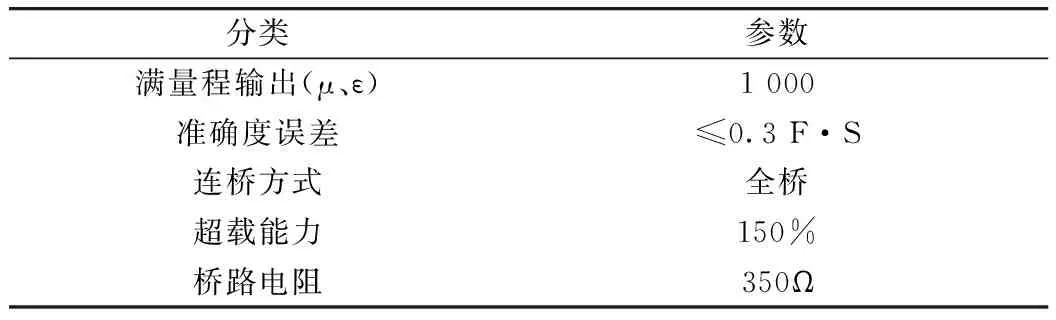

本次实验采用直径为35 mm、厚度为7 mm的BW型土压力传感器,量程为0~0.01 MPa,其基本信息见表2。可以在饱和水介质中工作、适合静动态测量,为水压标定提供了条件。

表2 传感器基本参数

根据水压公式p=ρgh,分别选定0.2、0.4、0.6、0.8、1.0、1.2 m 6个高度,利用 DH9200 动态数据采集仪记录下6个高度的电压值,利用Matlab软件拟合得到电压—压力直线方程。曲线方程的形式为:

y=kx+b

(1)

式中:y为传感器测得的压力值;k为系数;x为测得的电压值;b为截距。

将传感器测得的应变值代入应力应变方程,计算得到筒仓侧壁所受的压力。

1.2 静态侧压力测试结果

经过研究分析将21个传感器分3列布置在仓壁上。压力传感器在仓壁上的布置如图2所示。

图2 传感器位置布置示意图

仪器连接成功后,将贮料均匀装进仓内,满仓后先静止5 min,使贮料本身重力作用下自动下沉密实,直至静态平衡状态,分别测定2种工况下的静态压力值,并与规范计算得到的理论值进行对比。仓壁理论值计算公式为:

phs=γρ(1-e-μks/ρ)/μ

(2)

式中:γ为重力密度/kN/m3;s为散料顶部至计算面的深度/m;ρ为筒仓水平截面的水力半径/m;μ为筒仓仓壁与贮料之间的摩擦系数;k=tan2(45°-φ/2),为贮料侧压力系数;φ为内摩擦角,(°);本实验取γ=8.4 kN/m3,ρ=0.125,φ=25°,k=0.405[25]。

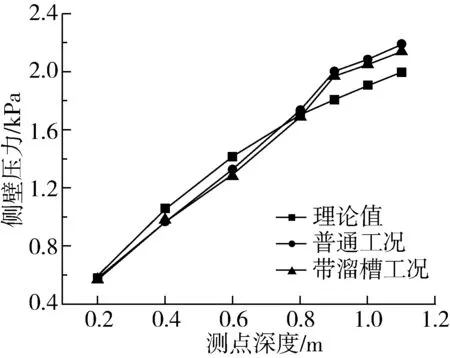

分别将实验得到的2种工况下A、B、C3列静压力的平均值,并与理论值进行对比,如图3所示。可以发现2组试验值与理论值略有差异,但在每个测点上的差值都不大,在正常偏差范围。且3组数据的增长曲线大致相同,实验结果比较可靠。

图3 2种工况静态压力值与理论值的对比

1.3 动态侧压力对比分析

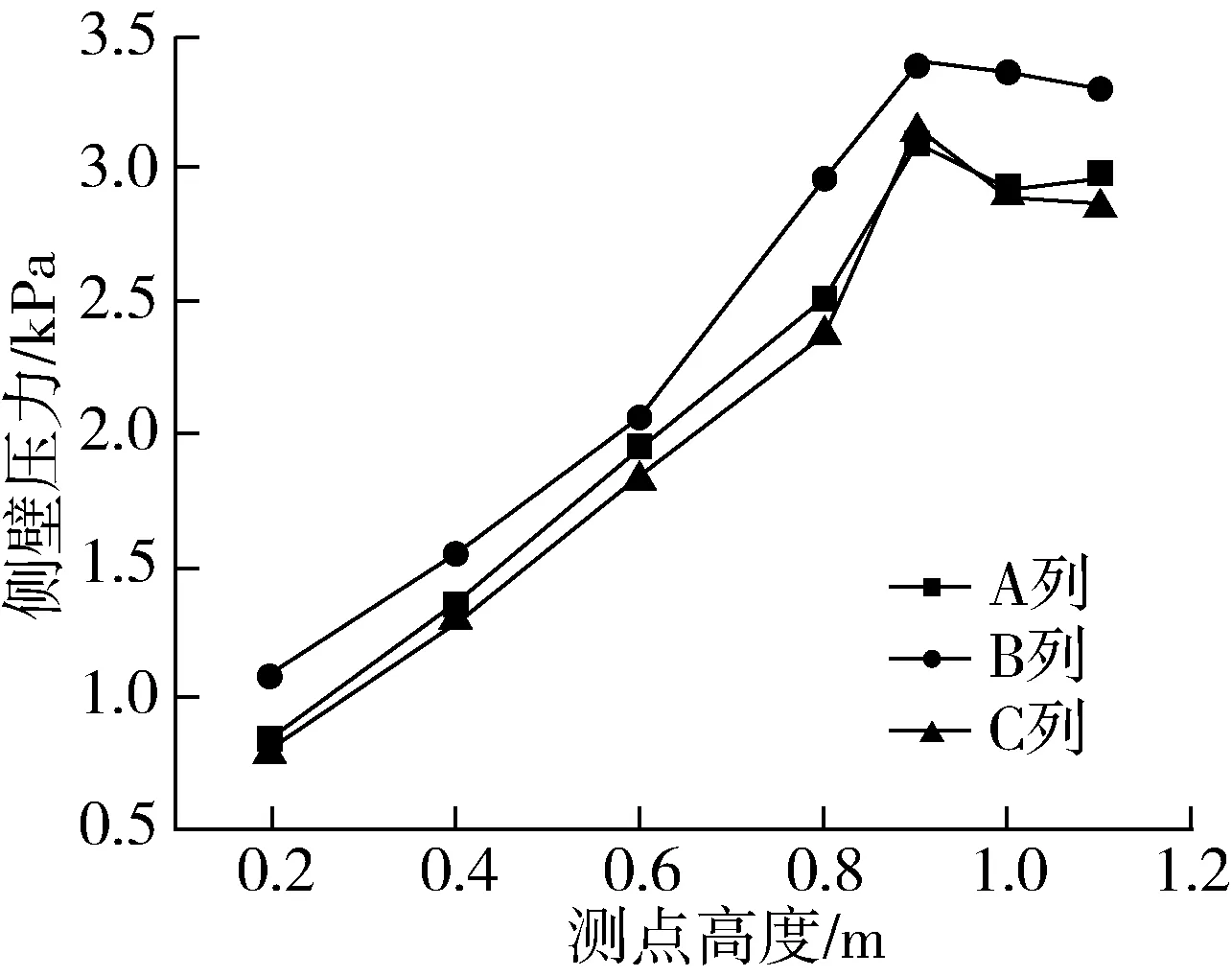

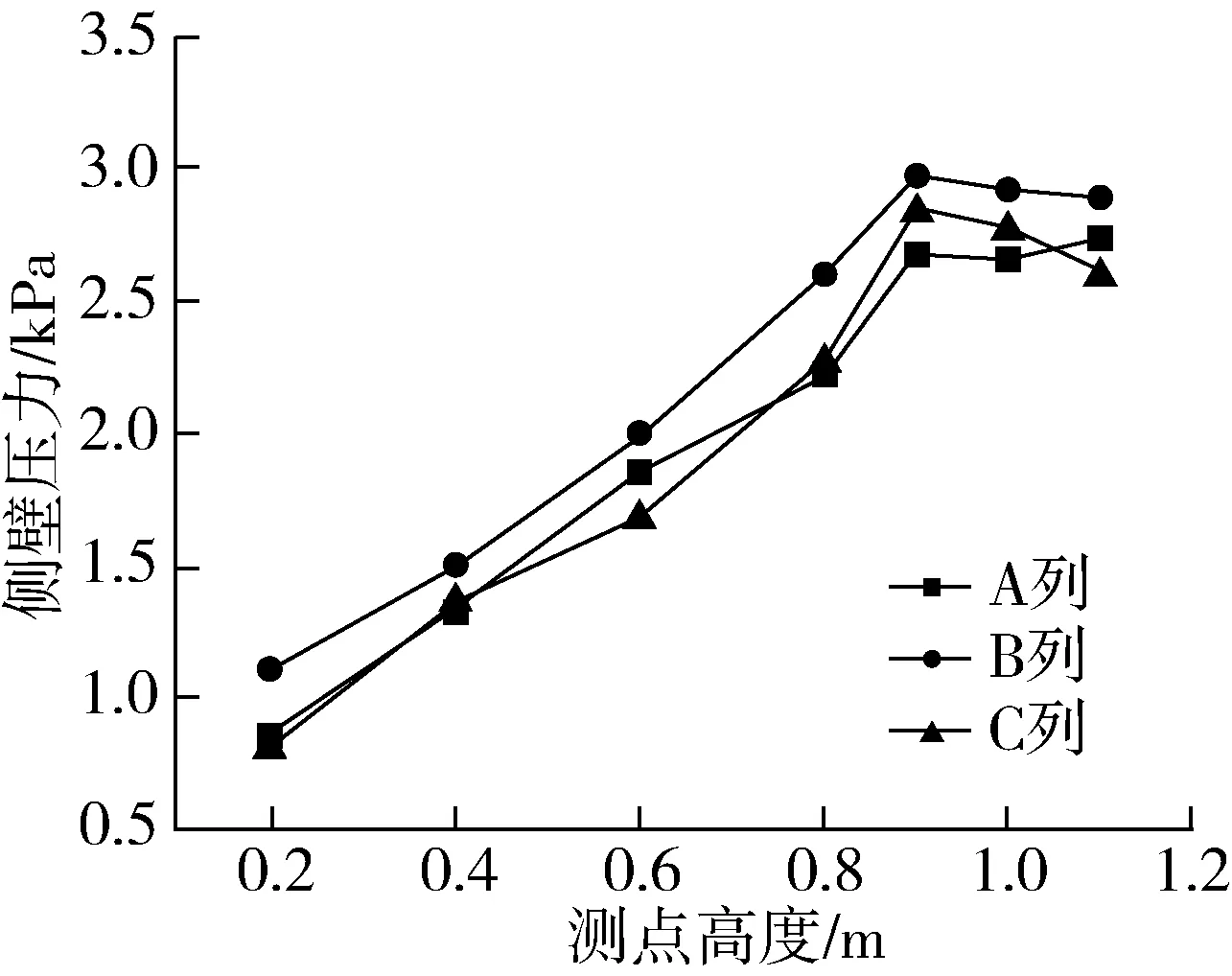

图4和图5为2种工况下3列传感器测得的动态侧压力值。对比可以发现:0.6~1.1 m深度范围内带流槽工况下3列传感器所受的侧压力均要小于普通工况;普通工况下A、B、C3列的最大动态侧压力分别为3.107、3.391、3.141 kPa;带流槽工况下下A、B、C3列的最大动态侧压力分别为2.73、2.971、2.840 kPa。可以得出:在安装流槽之后3列传感器所受到的动态侧压力均要小于普通工况,说明了流槽能有效降低筒仓的动态侧压力,对筒仓有较好的保护作用。

图4 普通双侧壁卸料侧压力

图5 带流槽双侧壁卸料侧压力

1.4 环向动态侧压力分布研究

筒仓规范将单侧壁大偏心卸料的同一水平截面分为3个受力区域:流动区域、压力耳朵区域以及静止区域,如图6a、图6b所示。从力学角度分析,双侧壁卸料为对称卸料[17],卸料时两侧流动腔沿中心线对称分布,其中心点与筒仓中心点的距离相等,如图6c、图6d所示。且其纵向截面相当于轴向拉伸作用的截面,在截面上没有剪应力。由动态压力可以得出,仓壁所受环向压力分布并不均匀,符合单侧壁偏心卸料时3个区域的分布特征。而A、B、C3列传感器分别对应静止区域、压力耳朵区域、流动通道区域。

图6 侧壁卸料流动腔示意图

结合实验数据可以发现:普通工况下3个区域侧压力大小排序依次为压力耳朵区域、静止区域和流动通道区域;带流槽工况下压力耳朵区域明显大于其他2个区域,静止区域和流动通道区域则相差不大。2种工况在C列0.9 m深度处侧压力骤然增大,是由于此处位于卸料口边缘,在卸料时由应力集中原因导致侧压力比较大。

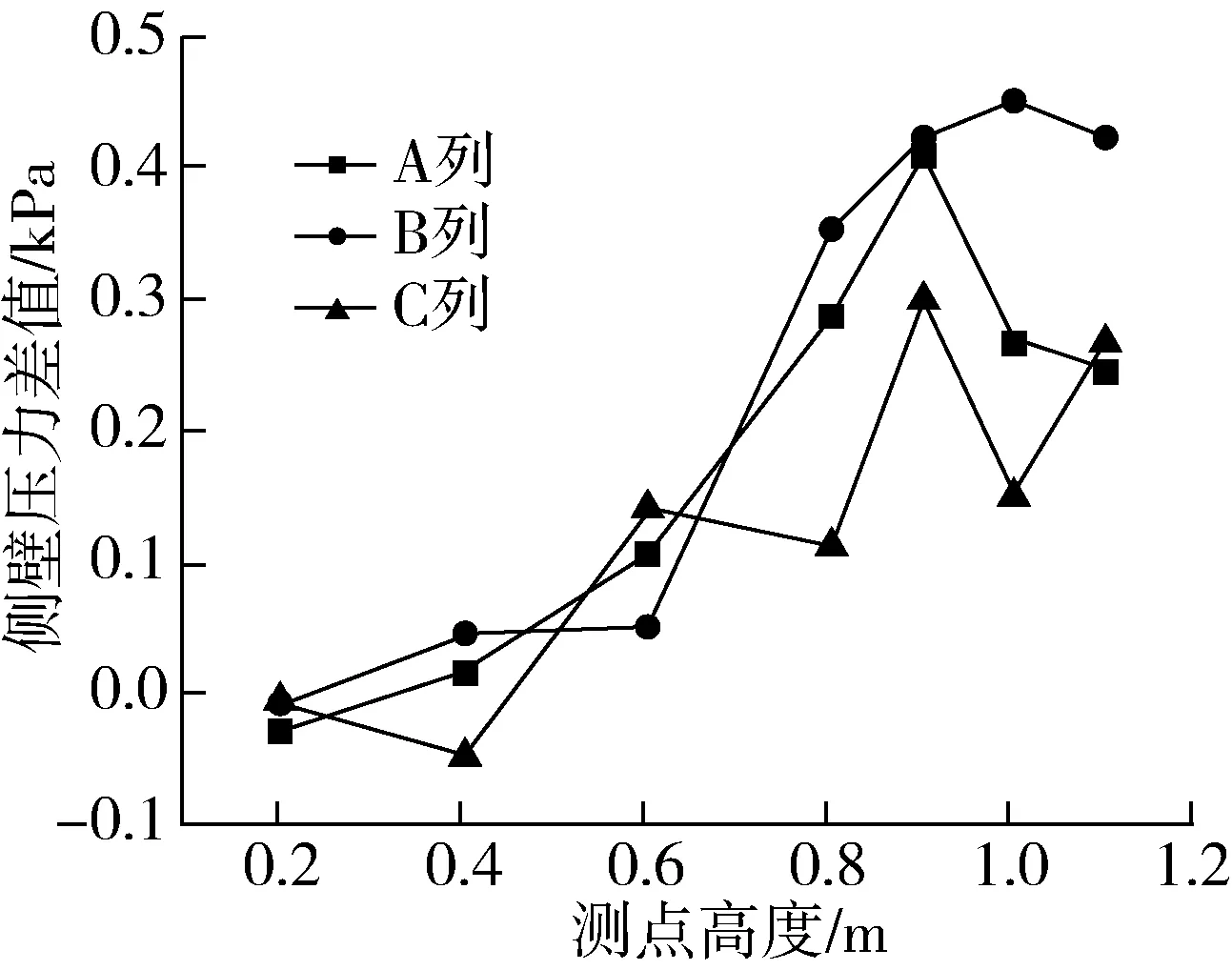

图7为普通工况和带流槽工况3列侧压力的差值。可以看出流槽对压力耳朵区域的影响最大,其次是静止区域。而对流动通道区域的影响波动比较大,主要原因是C列布置有流槽,流槽侧面和2个流槽之间空隙处的贮料呈现为2种不同的流动形式。

图7 2种工况侧压力差值

2 PFC模拟分析

2.1 PFC数值模拟建模

利用PFC3D建立与实验仓尺寸相同的2种模拟仓,如图8所示。仓高1.2 m,装料高度1.1 m,直径0.5 m,仓壁由242块小墙组成,分11层、22列,每层高度0.1 m、每列宽0.06 m。其中传感器、卸料口和流槽的尺寸与布置和实验仓一致。模拟仓主要参数见表3。

表3 模拟仓主要参数

图8 PFC模拟仓

模拟仓建立完成后开始分层生成颗粒至满仓。等颗粒稳定静止后提取颗粒与仓壁之间的静态侧压力,取其平均值并将实验得到的平均值与理论值对比,对比结果如图9所示。可以发现模拟值与实验值、理论值比较接近,波动幅度比较小,说明了模拟仓各种参数设定的正确性。

图9 理论值、实验值和模拟值静压力对比

2.2 动态侧压力分布结果研究

在得到静态压力值后,为了使模拟的环境充分接近试验时的环境,执行数次消能循环命令。开始卸料后记录下2种工况中每个测点卸料压力的最大值,动态侧压力模拟值结果如图10、图11所示。可以看出在侧压力大小和分布上与实验结果几乎保持一致。说明实验和模拟的结果都比较可靠。

图10 普通双侧壁卸料侧压力

图11 带流槽双侧壁卸料侧压力

2.3 流态与速度场研究

卸料过程中颗粒的运动轨迹对仓壁侧压力的影响显著,对流态进行研究很有必要。本实验PFC模拟中的颗粒采用分层产生,共12层,相邻层之间的颜色都不一样,目的是能更好地观察颗粒的运动轨迹及卸料全过程。图12和图13分别为两种工况的流态图和速度场图。

图12 普通双侧壁卸料流态图和速度场

图13 带流槽双侧壁卸料流态图和速度场

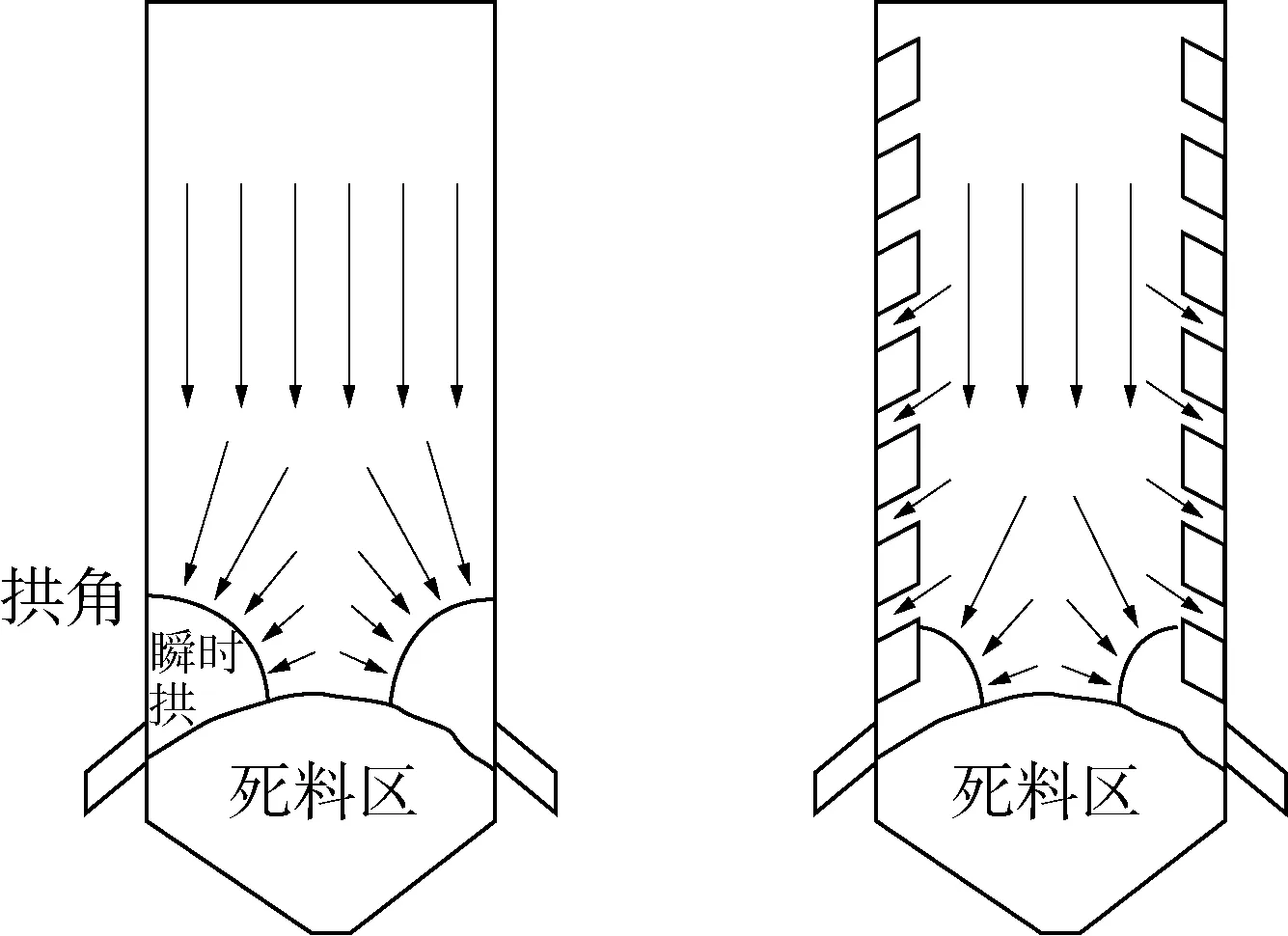

图12a中筒仓上部颗粒在卸料前期保持整体流动状态,下部可以通过流动腔从卸料口流出。由图12b可以观察到,卸料过程中流速快的颗粒都集中在卸料口附近的流动腔内。由于上部贮料是整体流动,越接近卸料口,流动腔截面越小,颗粒需要重新排列以适应截面的变化,从而导致内摩擦阻力越大,从而导致瞬时拱的产生。而瞬时拱在上部贮料的自重下很快会被破坏,在破拱的瞬间,拱角处的侧压力会骤然增大。而在卸料过程成一直都在进行着成拱-破拱-再成拱的行为。这是动态侧压力增大的根本原因。

图13中可以观察到,带流槽工况中,从一开始最上层的颗粒就开始通过流槽与下部颗粒同时从卸料口排除。而速度场也与流态图相吻合,卸料口与流槽附近的颗粒的流速均很快,这种混合流动的方式可以直接破坏掉流动腔上部的拱角,避免贮料在流动腔内上部形成瞬时拱,从而有效地降低筒仓的动态侧压力,如图14所示。

图14 瞬时拱形成与破坏

3 结论

本研究通过缩尺模型试验和离散元数值模拟对普通双侧壁卸料和带流槽双侧壁卸料2种工况下的侧压力环向分布进行研究,并从流态方面分析流槽的工作机理,得出以下结论。

筒仓双侧壁卸料在环向侧压力分布上与单侧壁大偏心卸料一样,也存在3个压力区域。普通工况下环向3个区域侧压力大小排序依次为压力耳朵区域、静止区域和流动通道区域;带流槽工况下压力耳朵区域明显大于其他2个区域,静止区域和流动通道区域则相差不大。

带流槽工况中动态侧压力在环向3个区域均要小于普通工况,能有效的降低仓壁压力,其中对压力耳朵区域的影响最大。

普通工况在卸料过程中主要以整体流动为主,容易形成瞬时拱,在破拱的时候会造成侧压力骤然增大的现象;而带流槽工况的流动形式为上部颗粒与下部颗粒同时从卸料口流出的混合流动,这种流动形式能直接破掉拱角,使瞬时拱无法形成,从而有效降低动态侧压力。