从某低品位氧化铜钴矿石中直接浸出铜钴

2021-06-02郭双华

郭双华

(扬州工业职业技术学院,江苏 扬州 225127)

钴主要来源于氧化铜钴矿。目前所处理矿石大多为中、高品位氧化铜钴矿[1-2],针对低品位铜钴矿的研究相对较少。从矿石中回收钴主要采用湿法工艺[3-4]。湿法工艺是先将氧化铜钴矿石细磨,然后用硫酸和还原剂分步浸出铜、钴,浸出液再经萃取分离铜和钴[5-13]。湿法工艺生产成本低、环境污染小、资源利用率高。试验研究了从某低品位氧化铜钴矿石中还原浸出铜、钴,以期为从低品位铜钴矿石中得到铜、钴提供流程简单、金属浸出率较高的浸出工艺。

1 试验部分

1.1 试验原料

试验矿石来自刚果(金),为低品位氧化铜钴矿石,主要矿物为石英、绿泥石、赤铁矿、白云母。主要化学成分见表1。矿石中,Cu、Co质量分数较高,含少量Ni。

表1 低品位氧化铜钴矿石主要化学成分 %

1.2 试验试剂及设备

主要试剂:亚硫酸钠,硫酸,均为分析纯;水为纯净水。

主要仪器设备:电动搅拌器,恒温水浴锅,水循环式真空泵,pH计。

1.3 试验原理

矿石中,钴主要以Co2O3、Co(OH)3形式存在,难以用酸直接浸出,需要加入还原剂将高价钴还原为二价钴,再用酸将其转到溶液中。矿石中的铜以CuO形式存在,可用硫酸直接溶解浸出。还原浸出过程中的主要化学反应如下:

1.4 试验方法

浸出试验在烧杯中进行,辅助电动搅拌,恒温水浴加热。矿石烘干、混匀后磨至设定粒度,称取一定质量并按一定液固体积质量比配制矿浆,搅拌状态下加入一定量还原剂及硫酸,升温至设定温度。反应过程中,用pH计测定浸出液酸度、电位。反应完成后,用水循环式真空泵过滤,滤渣干燥后分析铜、钴质量分数,计算铜、钴浸出率。

2 试验结果与讨论

2.1 还原剂用量对金属浸出率的影响

矿石粒度-74 μm占70%,液固体积质量比2/1,反应时间3 h,硫酸用量6%(占矿石质量百分比,下同),反应温度70 ℃。还原剂亚硫酸钠用量(占矿石质量百分比,下同)对钴、铜浸出率的影响试验结果如图1所示。

图1 还原剂用量对钴、铜浸出率的影响

由图1看出:随亚硫酸钠用量增加,钴浸出率提高幅度较大;亚硫酸钠用量达10%后,钴浸出率变化不大。亚硫酸钠用量增加,铁、锰浸出率会提高,而且增大酸耗,不利于后续工艺,因此,确定亚硫酸钠用量以矿石质量的12%为宜。

2.2 矿石粒度对金属浸出率的影响

液固体积质量比2/1,反应时间3 h,硫酸用量6%,反应温度70 ℃,亚硫酸钠用量12%,矿石粒度对钴、铜浸出率的影响试验结果如图2所示。

图2 矿石粒度对钴、铜浸出率的影响

由图2看出:随矿石粒度变细,钴浸出率提高,铜浸出率变化不大;矿石粒度-74 μm占比达80%后,钴浸出率变化不大。综合考虑,确定矿石粒度以-74 μm占80%为宜。

2.3 硫酸用量对金属浸出率的影响

矿石粒度-74 μm占80%,液固体积质量比2/1,反应时间3 h,反应温度70 ℃,亚硫酸钠用量12%,硫酸用量对钴、铜浸出率的影响试验结果如图3所示。

图3 硫酸用量对钴、铜浸出率的影响

由图3看出:随硫酸用量增加,钴、铜浸出率均提高;硫酸用量大于矿石质量6%以后,铜、钴浸出率变化均不大。硫酸用量过大,会增大浸出液酸度,不利于后续工序,且会加大酸耗,综合考虑,确定适宜的硫酸用量为矿石质量的8%。

2.4 反应时间对金属浸出率的影响

矿石粒度-74 μm占80%,反应液固体积质量比2/1,硫酸用量8%,反应温度70 ℃,亚硫酸钠用量12%,反应时间对钴、铜浸出率的影响试验结果如图4所示。

图4 反应时间对钴、铜浸出率的影响

由图4看出:随反应时间延长,钴浸出率显著提高,铜浸出率提高幅度不大;反应4 h后,钴浸出率也不再升高。综合考虑,确定反应时间以4 h为宜。

2.5 反应温度对金属浸出率的影响

矿石粒度-74 μm占80%,液固体积质量比2/1,硫酸用量8%,反应时间4 h,亚硫酸钠用量12%,反应温度对钴、铜浸出率的影响试验结果如图5所示。

图5 反应温度对钴、铜浸出率的影响

由图5看出,反应温度在20~80 ℃范围内,温度变化对钴、铜浸出率影响不大。故确定浸出在室温下进行。

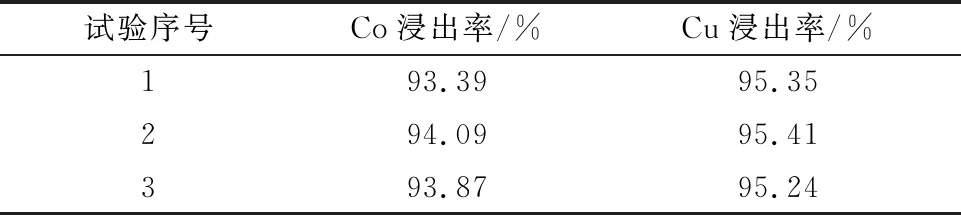

2.6 综合试验

依据条件试验结果,在矿石粒度-74 μm占80%、液固体积质量比2/1、硫酸用量8%、还原剂亚硫酸钠用量12%、反应时间4 h、室温条件下进行3组平行试验,结果见表2。可以看出,钴、铜浸出效果较好,钴浸出率大于93%,铜浸出率大于95%。

表2 综合试验结果

3 结论

针对某低品位氧化铜钴矿石,常温下采用亚硫酸钠还原三价钴,然后用硫酸浸出铜和钴,可获得较好浸出效果,适宜条件下,钴浸出率大于93%,铜浸出率大于95%。