涂膜工艺对预浸料物理性能的影响研究

2021-06-01梁群群燕春云王怡敏周强

梁群群,燕春云,王怡敏,周强

(江苏恒神股份有限公司,江苏 丹阳 212300)

0 引言

预浸料是增强体和基体在严格控制的条件下,经过加热加压制成的材料,是构成复合材料的基本单元,其质量的均匀性和稳定性是保证复合材料及其制件质量和可靠性的重要环节[1-3]。预浸料的生产工艺有溶液法、热熔法、粉末法、泥浆法、纤维混编法等,其中得到普遍推广的有溶液法和热熔法[4-6]。溶液法设备简单,操作方便,但溶剂易挥发,造成环境污染,同时溶液的稳定性及成品的树脂含量控制精度不高。而热熔法规避了溶液法的缺点,不需要溶剂,制件的孔隙率低,通过控制胶膜的面密度,极大提高了预浸料的树脂含量控制精度[7-11]。随着热熔法制备的预浸料得到大量的推广应用,许多学者专家都投入到热熔法生产预浸料的工艺研究当中。韩成智等[12]研究了预浸工艺对单向预浸料质量的影响,结果表明,预浸温度为100~105 ℃、平压辊间隙在380~400 μm之间、预浸速度为4~5 m/min时,预浸料浸渍更加充分;刘大伟[13]等考察了涂膜和预浸复合工艺参数中涂膜温度、辊筒间隙(压力)和温度对预浸料质量参数的影响,结果表明涂膜温度为85 ℃、预浸复合温度为125 ℃时,单层厚度达到(25±5)μm,具有优良的粘结性和铺覆性;马建忠等[14]研究了热熔同步转印法、热熔逗号刮延法、热熔差速刮延法3种涂膜方式对胶膜质量的影响,结果表明,对高黏度的树脂,热熔差速刮延法涂膜方式更好。目前,航天航空领域对复合材料结构的优化设计对预浸料质量的要求更高,胶膜质量直接决定预浸料树脂含量与树脂均匀性分布,因此制备与精确控制树脂胶膜已成为成功制备高性能预浸料的前提和关键[15-17]。而针对涂膜过程参数的设定对胶膜质量及预浸料物理性能影响的研究较少,基于此,本文研究涂膜工艺对预浸料物理性能的影响。

1 实验

1.1 试验材料

试验用树脂体系为江苏恒神股份有限公司开发的中温环氧树脂TF2028,其性能指标见表1。双面离型纸,幅宽1 060 mm,台博胶粘材料有限公司生产。

表1 TF2028环氧树脂性能指标

试验所用HF10-12K碳纤维由江苏恒神股份有限公司生产,其性能指标见表2。

表2 HF10-12K碳纤维性能指标

1.2 试验设备及仪器

涂膜设备采用Santex的FILM-LINE,含浸设备采用Santex的TAPE LINE;由Z01B型圆形取样器取样。称重采用国产JA3003N型电子天平。

1.3 涂膜工艺原理分析

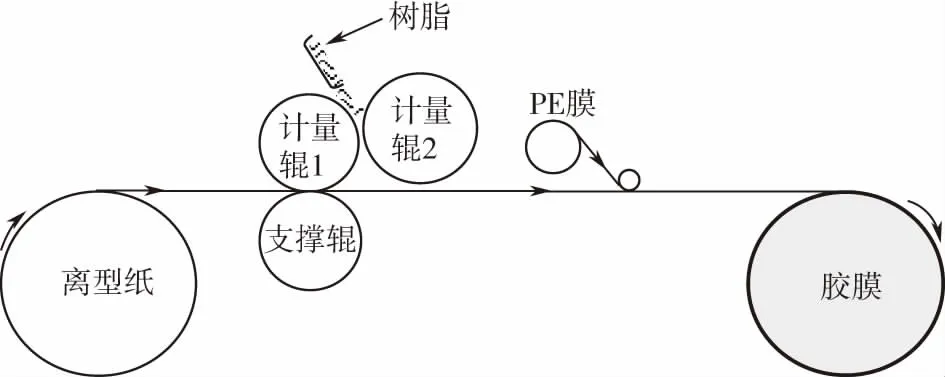

胶膜生产的流程如图1所示。将流动的熔融树脂倒进胶槽中,通过控制计量辊之间的间隙、涂胶计量辊的速比、生产的速度来控制涂胶辊转移到离型纸上树脂的量,从而控制胶膜的克重。

图1 TF2028环氧树脂胶膜制备流程

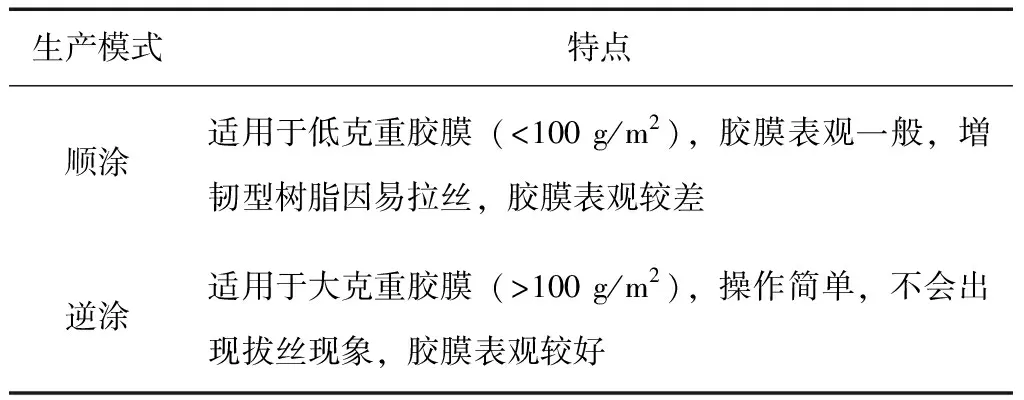

图2为胶膜生产时的两种生产模式。如图2(a)所示,支撑辊在计量辊1的下方,此时,计量辊1为涂胶辊,涂胶辊的运行方向与离型纸的运行方向相反,此为逆涂;如图2(b)所示,支撑辊在计量辊2的下方,计量辊2为涂胶辊,涂胶辊的运行方向与离型纸的运行方向一致,此为顺涂。生产时,需根据树脂的性状、胶膜的面密度及物料的状态,选择合适的生产模式。这两种涂膜模式的特点见表3。

图2 胶膜生产模式

表3 涂胶模式的特点

涂膜生产时,支撑辊有两种设定模式:间隙模式和压力模式。两种模式的特点见表4。

表4 支撑辊模式的特点

1.4 涂膜工艺设计

本文主要通过测量工艺改变后胶膜面密度值的波动变化来研究树脂的烘烤温度、烘烤时间及涂胶辊温度对涂膜过程中胶膜面密度稳定性的影响。胶膜面密度取(37±2)g/m2,幅宽为1 000 mm,胶槽内树脂剩一半时添加新的树脂。涂膜工艺设计方案见表5和表6,共设计9种不同的涂膜工艺,然后将不同工艺的胶膜,在相同的含浸工艺下制备预浸料,并测试预浸料的黏性寿命。

表5 试验参数设计

表6 三因素三水平试验设计

2.4 测试或表征

树脂黏度使用椎板黏度计测试。预浸料黏性寿命,采用HB7736.8进行测试。胶膜面密度按照下式计算:

Aw=(G1-G2)/A

式中:Aw——胶膜面密度;

G1——离型纸和胶膜的总克重;

G2——离型纸克重;

A——取样面积。

正交试验结果分析:

K1A=x1+x2+x3;K1B=x1+x4+x7;K1C=x1+x6+x8;

K2A=x4+x5+x6;K2B=x2+x5+x8;K2C=x2+x4+x9;

K3A=x7+x8+x9;K3B=x3+x6+x9;K3C=x3+x5+x7;

kij=Kij/3;R=(Kmax-Kmin)/3;

2 结果与讨论

试验时,每次开机后,通过配合调节计量辊之间的间隙、速度及涂胶辊轮的速比等,将测厚仪的显示值调整至目标值(37±2)g/m2,且尽量接近37 g/m2并均匀。试验过程中不再调节参数。

2.1 烘胶工艺对胶膜面密度的影响

对倒胶处的胶膜做标记,并取样测试,数据见表7。

表7 胶膜面密度实测数据

从表7和图3可以看出,在倒胶时,试验号①、⑦、⑧中间胶膜面密度实测值明显大于两侧;试验编号②、③、⑥,中间胶膜面密度明显低于两侧;而试验编号④、⑤、⑨,两侧和中间胶膜面密度相当,无明显差异。这是由于树脂倒进胶槽的过程,亦是胶槽中的原树脂与新倒进去树脂混合和新树脂适应涂胶辊温度的过程,而温度对树脂黏度的影响最直接。当新倒进去的树脂与原树脂黏度相当,则两者很快融合,胶膜面密度没有明显的波动;若新倒进去的树脂黏度与原树脂差别较大,则两者融合较慢,会引起胶膜面密度明显的变化;若新倒进去的树脂黏度大,则面密度会偏大,反之亦然。

图3 幅宽方向胶膜面密度

从工艺参数可知,试验编号①、⑦、⑧中的⑦、⑧涂胶轮温度高于烘胶温度,新倒进去树脂的黏度较大,所以胶膜面密度中间高两边低;而试验编号①,涂胶轮温度等于烘胶温度,但烘胶时间40 min,时间较短,新树脂的黏度高于胶槽中的原树脂,胶膜面密度亦是中间高两边低;试验编号②、③、⑥涂胶轮的温度低于烘胶温度,新倒进去的树脂黏度低于原树脂,导致胶膜克重中间小两边大;试验编号④、⑤、⑨涂胶轮的温度与烘胶温度相同,烘胶时间≥50 min,胶槽中树脂的黏度与新倒进去树脂的黏度相当,胶膜面密度均匀稳定。

2.2 涂膜工艺对预浸料黏性寿命的影响

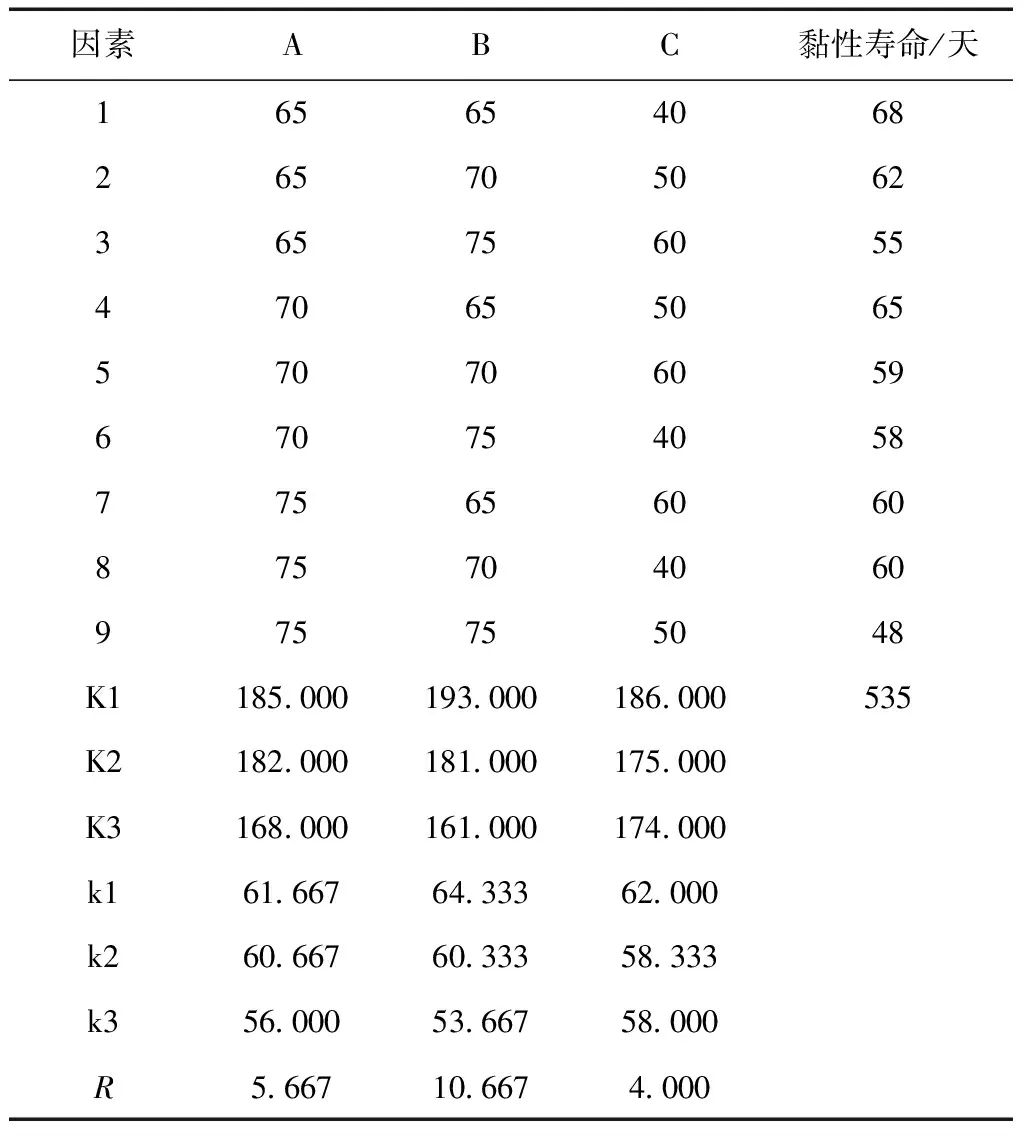

制备预浸料过程中,树脂的受热历史对预浸料的黏性寿命是存在影响的。不同涂膜工艺制备的胶膜在相同含浸工艺下制备的预浸料,按照HB 7736测试其黏性寿命,L9(34)正交表及黏性寿命试验结果见表8。

表8 L9(34)正交表及试验结果

从表8中的数据可知,因素A计量辊温度越低,预浸料的黏性寿命越长;因素B烘烤树脂的温度越低,预浸料的黏性寿命越长;因素C烘烤树脂的时间越短,预浸料的黏性寿命越长;从极差R可知,三个因素对预浸料寿命影响的排序为:烘烤温度≥涂胶辊温度≥烘烤时间,且烘烤温度的影响作用远大于另外两个因素。

3 结论

(1)涂膜时,若胶槽中新加树脂的黏度大于原树脂的黏度会导致胶膜面密度增大;反之,会引起胶膜面密度变小,造成胶膜面密度不匀。

(2)涂胶辊的温度与烘箱的实测温度相当,烘胶时间≥50 min时,涂膜过程中,胶膜面密度的稳定性较好。

(3)在一定范围内,涂胶温度、烘胶温度越高,时间越长,预浸料的黏性寿命越短,其中烘胶温度的影响最显著。