基于预测PI的电极面密度控制系统

2025-01-31唐为庆任正云

摘 要 为解决锂离子电池极片面密度在复杂工业环境下变参数、大干扰、超大时滞的控制难题,设计基于预测PI的面密度控制系统。首先基于电极涂覆工作原理建立其数学模型并设计控制方案,然后在传统粒子群算法的基础上引入交叉变异因子实现预测PI算法的参数整定。实际应用表明:该控制系统能够实现横向(TD)面密度和纵向(MD)面密度双闭环控制,面密度变异系数CV由0.192%降至0.115%,面密度过程能力指数CPK由1.212提升至2.324,锂离子电池极片面密度的一致性和稳定性得到了极大改善。

关键词 预测PI 遗传粒子群算法 锂离子电池 面密度 不确定系统

中图分类号 TP18"" 文献标志码 B"" 文章编号 1000 3932(2025)01 0076 08

锂离子电池是新能源汽车领域的主流动力电池,具有工作电压高、能量密度大、循环寿命长等优点[1]。极片涂覆是生产锂离子电池的关键工序之一,极片面密度对于锂离子电池的能量密度、温度响应、容量衰减率、总热量产生等关键性能有显著影响[2,3]。刘伯峥等研究了涂覆量对电池性能的影响,以期提升电池能量密度[4];白云飞等通过微斑面密度测量仪改善了涂布效果[5];王云辉等应用β射线改善了涂布一致性[6]。相关研究多着眼于面密度与锂电池性能的关系,或通过改善面密度检测仪等硬件手段来提高电极涂布效果。

为提高极片质量,涂覆生产线急需高性能的横、纵向面密度双闭环智能控制系统。为此,笔者基于电极涂覆工作原理提出面密度控制方案,采用预测PI算法设计控制器,使用遗传粒子群算法整定控制器参数,并在电极涂覆生产线进行实际测试,验证控制系统的工程应用价值。

1 极片面密度数学模型

1.1 极片涂覆原理

极片面密度由面密度测量仪在线测得,分为横向(Transverse Direction,TD)面密度和纵向(Machine Direction,MD)面密度。横向面密度是面密度测量仪扫描的横向分区面密度值,由T块位移进行控制,执行机构为伺服电机;纵向面密度是横向分区面密度的均值,由螺杆泵泵速控制,执行机构为螺杆泵。

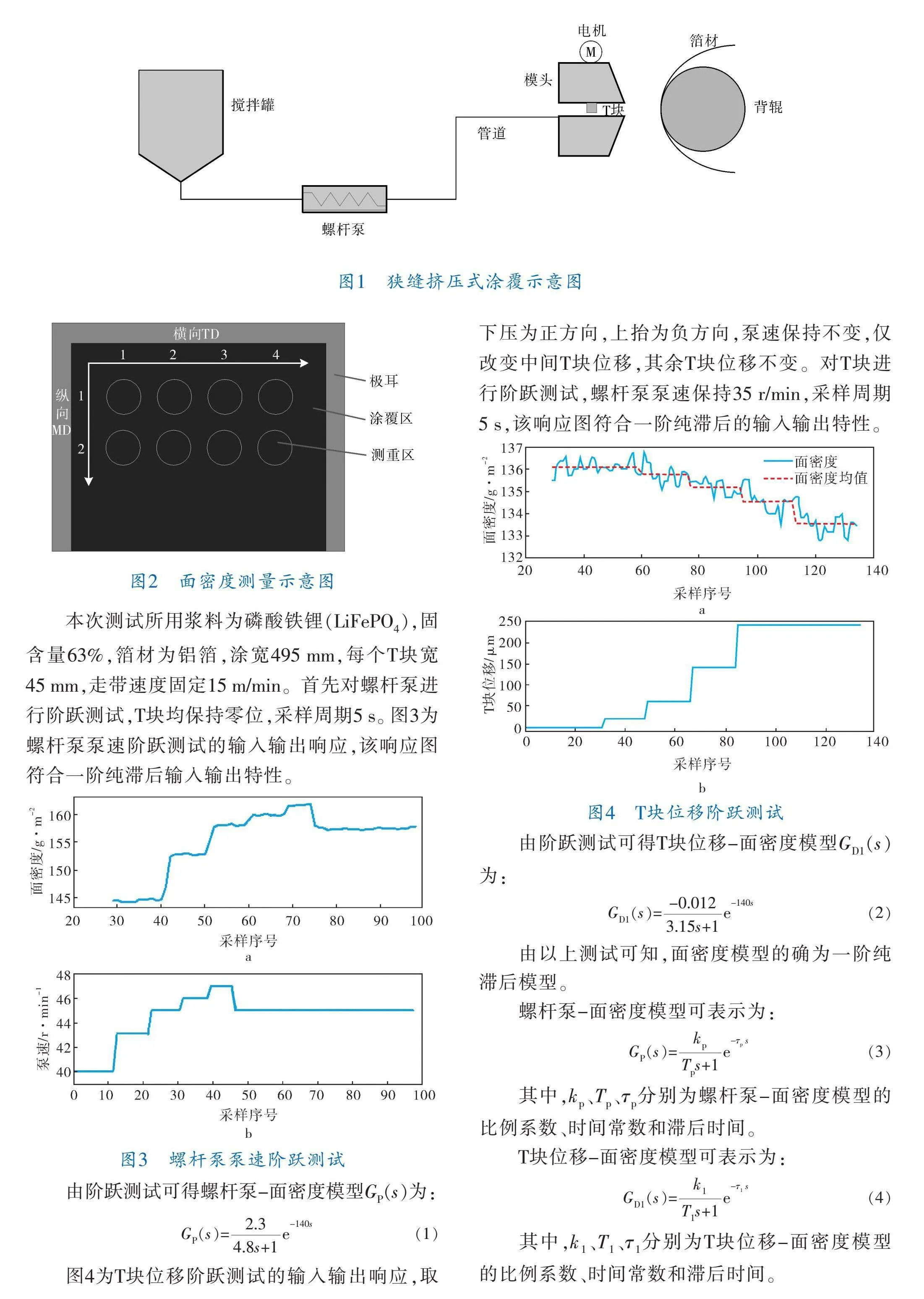

狭缝挤压式涂覆示意图如图1所示,搅拌罐使浆料均匀分散,螺杆泵将适量浆料送至模头,T块通过位移调整狭缝大小使浆料从唇口均匀流出并涂覆在箔材上,得到具有目标面密度的极片。图2为面密度测量示意图[7],测重区是一个半径为15 mm的圆,测量仪可在线测得横向测重区的质量,减去箔材质量并换算后即可得到横向分区面密度。将横向分区面密度取均值即可得到纵向面密度。

1.2 极片面密度建模

为控制极片面密度的一致性和稳定性,需分别建立T块位移-面密度模型以及螺杆泵泵速-面密度模型。极片面密度属工业被控对象,其模型可用一阶纯滞后近似描述。数学建模方法分为机理分析法和测试建模法。机理分析法要求对模型的化学和物理规律有深入了解,根据已有定理推导系统模型。由于极片面密度是个复杂的工业被控对象,难以使用精确的数学表达式描述其模型,故采用测试建模法建模。

本次测试所用浆料为磷酸铁锂(LiFePO),固含量63%,箔材为铝箔,涂宽495 mm,每个T块宽45 mm,走带速度固定15 m/min。首先对螺杆泵进行阶跃测试,T块均保持零位,采样周期5 s。图3为螺杆泵泵速阶跃测试的输入输出响应,该响应图符合一阶纯滞后输入输出特性。

由阶跃测试可得螺杆泵-面密度模型G(s)为:

G(s)=e""""" (1)

图4为T块位移阶跃测试的输入输出响应,取下压为正方向,上抬为负方向,泵速保持不变,仅改变中间T块位移,其余T块位移不变。对T块进行阶跃测试,螺杆泵泵速保持35 r/min,采样周期5 s,该响应图符合一阶纯滞后的输入输出特性。

由阶跃测试可得T块位移-面密度模型G(s)为:

G(s)=e"""""""" """"" (2)

由以上测试可知,面密度模型的确为一阶纯滞后模型。

螺杆泵-面密度模型可表示为:

G(s)=e"""""" (3)

其中,k、T、τ分别为螺杆泵-面密度模型的比例系数、时间常数和滞后时间。

T块位移-面密度模型可表示为:

G(s)=e"""""" (4)

其中,k、T、τ分别为T块位移-面密度模型的比例系数、时间常数和滞后时间。

面密度的纯滞后时间主要受走带速度影响,其计算式为:

τ=τ="""""""" (5)

其中,y表示从模头到面密度检测仪的距离,是一个定值;v表示走带速度。

因此,只要从PLC实时读取v的值即可在线计算出两个模型的纯滞后时间。而T块位移-面密度模型及螺杆泵泵速-面密度模型的k、k和T、T则与浆料的固含量、黏度等特性密切相关。由于极片涂覆环境复杂,所以在涂覆过程中浆料或其他工艺条件易发生变化,导致面密度的增益和时间常数均会发生小幅变化,因此十分考验算法的鲁棒性。

2 控制方案及控制算法

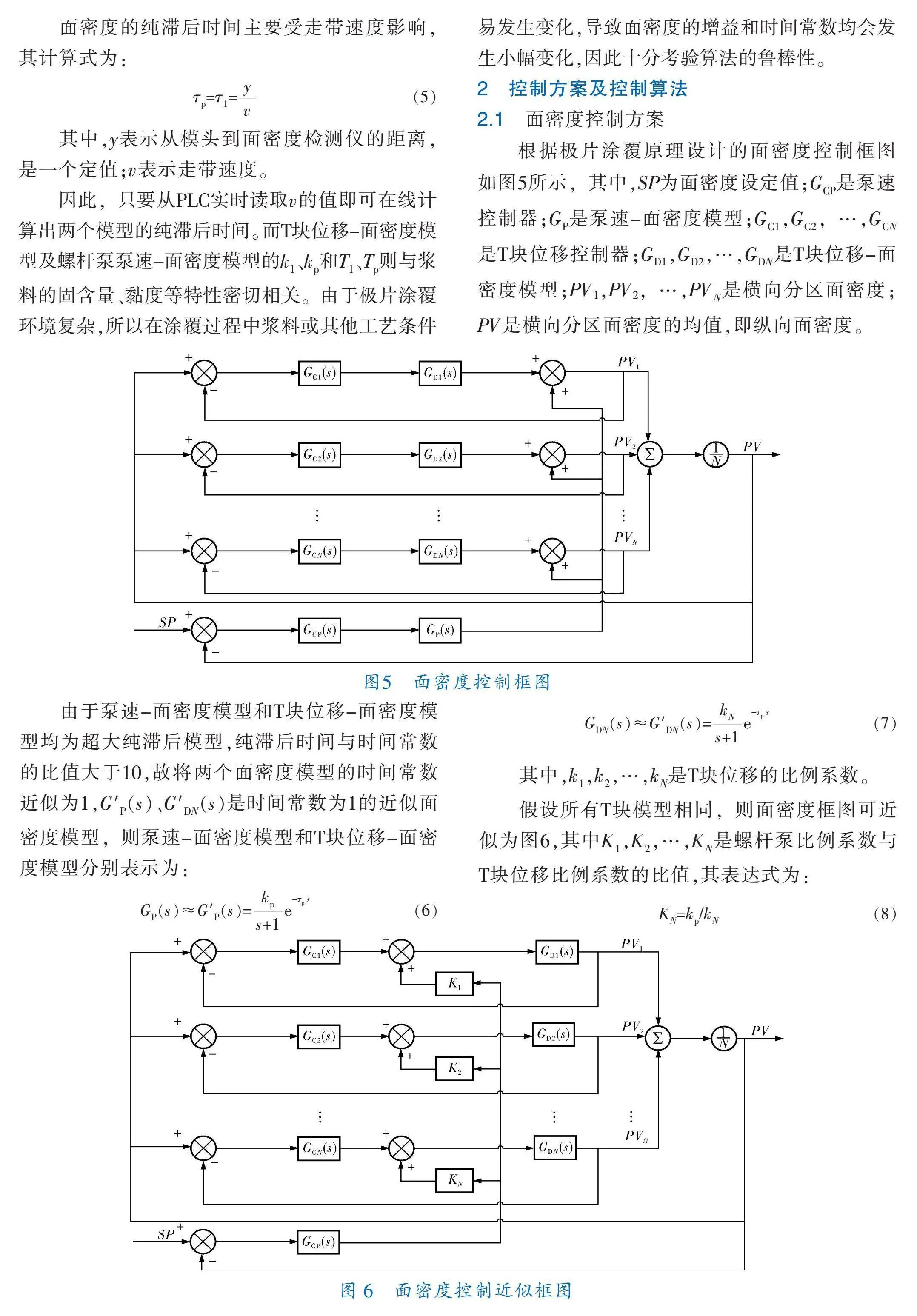

2.1 面密度控制方案

根据极片涂覆原理设计的面密度控制框图如图5所示,其中,SP为面密度设定值;G是泵速控制器;G是泵速-面密度模型;G,G,…,G是T块位移控制器;G,G,…,G是T块位移-面密度模型;PV1,PV2,…,PV是横向分区面密度;PV是横向分区面密度的均值,即纵向面密度。

由于泵速-面密度模型和T块位移-面密度模型均为超大纯滞后模型,纯滞后时间与时间常数的比值大于10,故将两个面密度模型的时间常数近似为1,G′(s)、G′(s)是时间常数为1的近似面密度模型,则泵速-面密度模型和T块位移-面密度模型分别表示为:

G(s)≈G′(s)=e""""" (6)

G(s)≈G′(s)=e""""" (7)

其中,k,k,…,k是T块位移的比例系数。

假设所有T块模型相同,则面密度框图可近似为图6,其中K,K,…,K是螺杆泵比例系数与T块位移比例系数的比值,其表达式为:

K=k/k"""""""" (8)

从图6中可以看出,泵速控制器与T块控制器共同控制横向面密度,存在耦合现象。为了解除耦合,现对图6进行等效变换,得到的面密度等效控制框图如图7所示。

假设各T块传递函数相等,则各T块控制器相同,T块增益k~k均相等,则有:

G=G=…=G"""""" (9)

G=G=…=G""""""" (10)

K=K=…=K"""""" (11)

由图7可得:

[(SP-PV)×G×K+PV×G]××N×=PV(12)

其中,N为T块的个数,SP为面密度设定值,PV为面密度检测值。化简可得:

(SP-PV)×G×K×G=PV"""" (13)

即泵速控制器对应的广义被控对象为K·G,如图8所示。由图5知T块控制器的被控对象为G,G,…,G。至此,通过阶跃实验测试了面密度对象模型,并推导了泵速控制器对应的广义被控对象,消除了螺杆泵调节与T块调节的相互干扰和耦合。按照模型参数设计控制器参数即可做到横向面密度、纵向面密度双闭环控制。

2.2 控制器设计

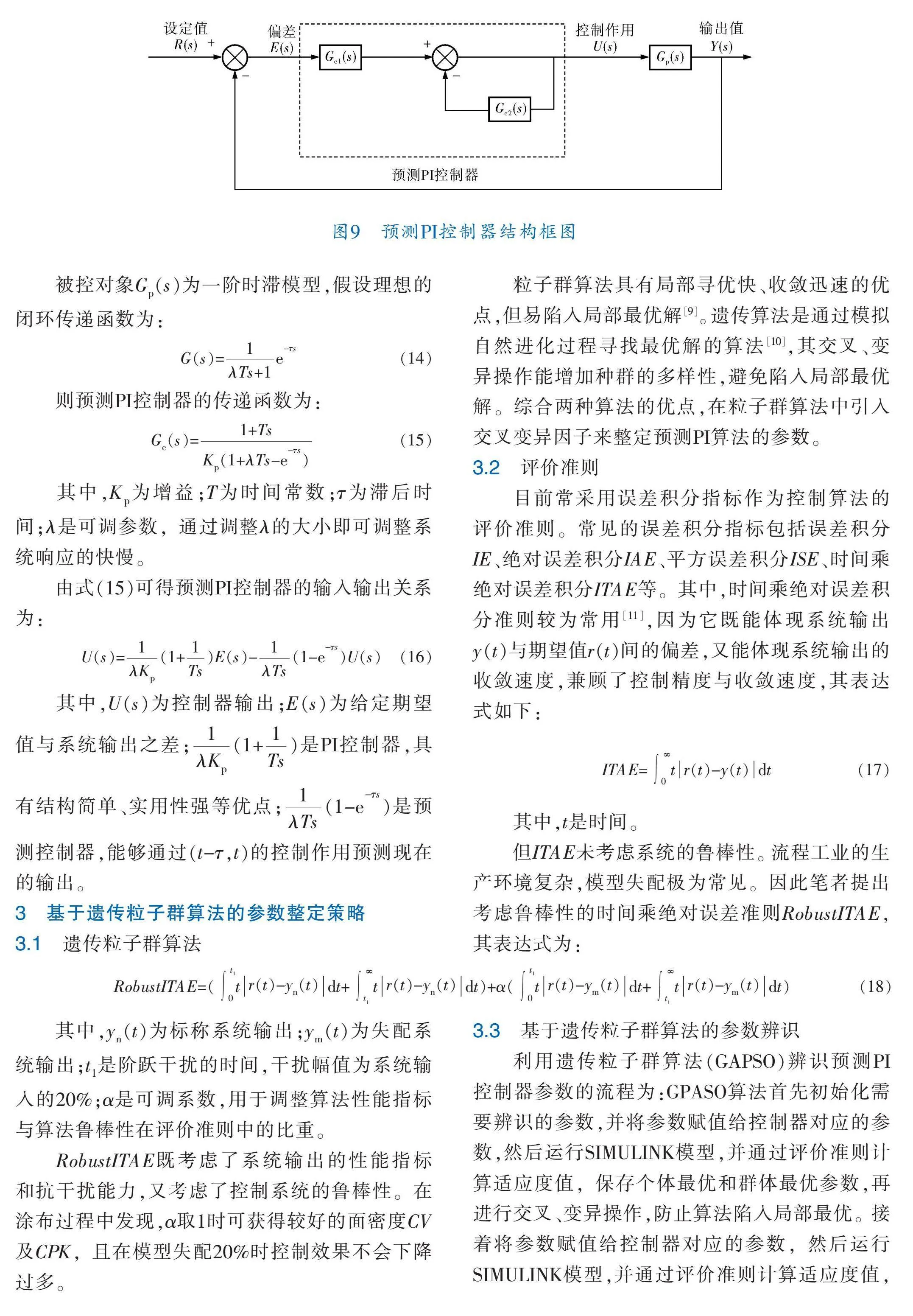

工业生产过程中常用的控制方式是PID控制算法。但由于电极面密度是一个超大纯滞后对象,用传统PID控制算法无法得到良好的鲁棒性和理想的系统性能指标。而预测PI算法既具备PID算法的实用性、鲁棒性等[8]又拥有预测功能,能够及时有效控制超大纯滞后过程,故采用预测PI算法设计控制器。预测PI控制器结构框图如图9所示。

被控对象G(s)为一阶时滞模型,假设理想的闭环传递函数为:

G(s)=e""""" (14)

则预测PI控制器的传递函数为:

G(s)="""" (15)

其中,K为增益;T为时间常数;τ为滞后时间;λ是可调参数,通过调整λ的大小即可调整系统响应的快慢。

由式(15)可得预测PI控制器的输入输出关系为:

U(s)=(1+)E(s)-(1-e)U(s) (16)

其中,U(s)为控制器输出;E(s)为给定期望值与系统输出之差;(1+)是PI控制器,具有结构简单、实用性强等优点;(1-e)是预测控制器,能够通过(t-τ,t)的控制作用预测现在的输出。

3 基于遗传粒子群算法的参数整定策略

3.1 遗传粒子群算法

粒子群算法具有局部寻优快、收敛迅速的优点,但易陷入局部最优解[9]。遗传算法是通过模拟自然进化过程寻找最优解的算法[10],其交叉、变异操作能增加种群的多样性,避免陷入局部最优解。综合两种算法的优点,在粒子群算法中引入交叉变异因子来整定预测PI算法的参数。

3.2 评价准则

目前常采用误差积分指标作为控制算法的评价准则。常见的误差积分指标包括误差积分IE、绝对误差积分IAE、平方误差积分ISE、时间乘绝对误差积分ITAE等。其中,时间乘绝对误差积分准则较为常用[11],因为它既能体现系统输出y(t)与期望值r(t)间的偏差,又能体现系统输出的收敛速度,兼顾了控制精度与收敛速度,其表达式如下:

ITAE=tr(t)-y(t)dt"""" (17)

其中,t是时间。

但ITAE未考虑系统的鲁棒性。流程工业的生产环境复杂,模型失配极为常见。因此笔者提出考虑鲁棒性的时间乘绝对误差准则RobustITAE,其表达式为:

其中,y(t)为标称系统输出;y(t)为失配系统输出;t是阶跃干扰的时间,干扰幅值为系统输入的20%;α是可调系数,用于调整算法性能指标与算法鲁棒性在评价准则中的比重。

RobustITAE既考虑了系统输出的性能指标和抗干扰能力,又考虑了控制系统的鲁棒性。在涂布过程中发现,α取1时可获得较好的面密度CV及CPK,且在模型失配20%时控制效果不会下降过多。

3.3 基于遗传粒子群算法的参数辨识

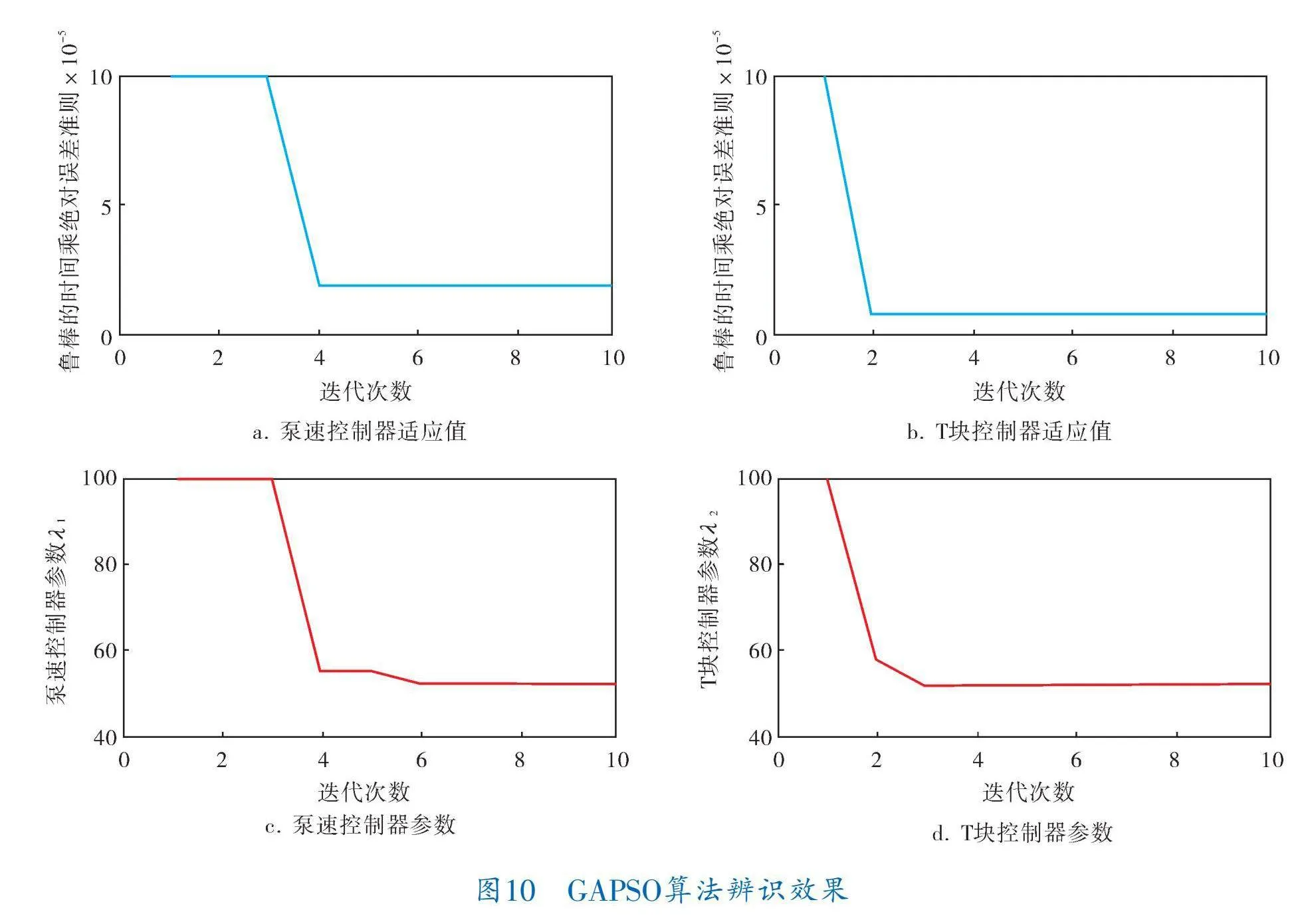

利用遗传粒子群算法(GAPSO)辨识预测PI控制器参数的流程为:GPASO算法首先初始化需要辨识的参数,并将参数赋值给控制器对应的参数,然后运行SIMULINK模型,并通过评价准则计算适应度值,保存个体最优和群体最优参数,再进行交叉、变异操作,防止算法陷入局部最优。接着将参数赋值给控制器对应的参数,然后运行SIMULINK模型,并通过评价准则计算适应度值,更新个体最优参数和群体最优参数,最后判断循环是否继续。由GAPSO算法得泵速预测PI控制器的可调参数λ取51.9,T块预测PI控制器的可调参数λ取52.2时控制效果最好,如图10所示。

4 应用效果

某正极涂布线涂布速度15~40 m/min,双面涂布目标197.892 1 mg/7.068 6 cm2,即279.96 g/m2,公差±1.5%。浆料为磷酸铁锂,固含量59.2%,箔材为铝箔,涂宽305 mm,垫片厚600 μm。左右各削薄17.5 mm(即不检测左右边缘各17.5 mm的面密度)。横向面密度分区宽22.5 mm,共12个面密度分区。面密度仪扫描周期5 s,闭环系统通过螺杆泵泵速控制纵向面密度,通过T块位移控制横向分区面密度。相同条件下分别用原PID面密度控制系统和笔者系统进行涂布,验证所提方案与算法的性能。

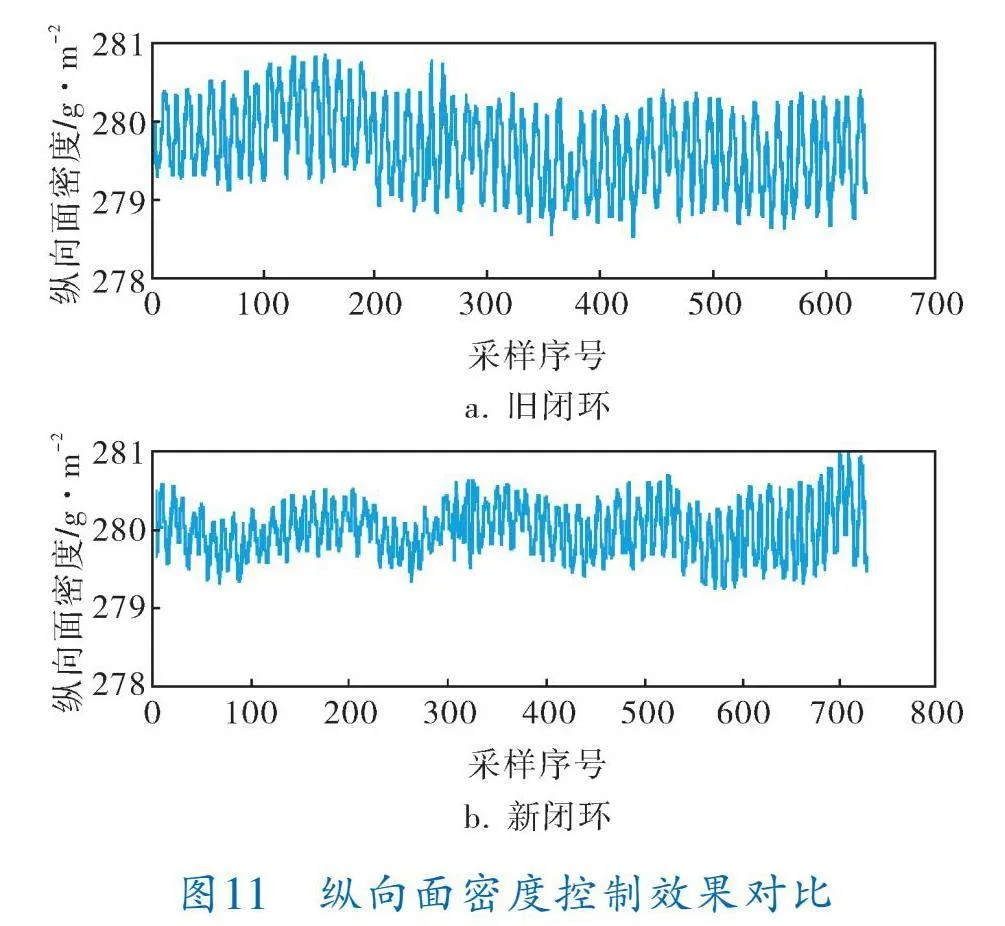

4.1 纵向闭环控制效果对比

基于PID的旧闭环控制系统和基于预测PI的新闭环控制系统的纵向闭环控制效果如图11所示,可以看出,旧闭环纵向面密度极差2.36 g/m2,均值279.67 g/m2。新闭环纵向面密度极差降至1.73 g/m2,均值279.96 g/m2。新闭环纵向面密度的波动更小,并能更好地跟随面密度目标值,涂布质量显著提升。

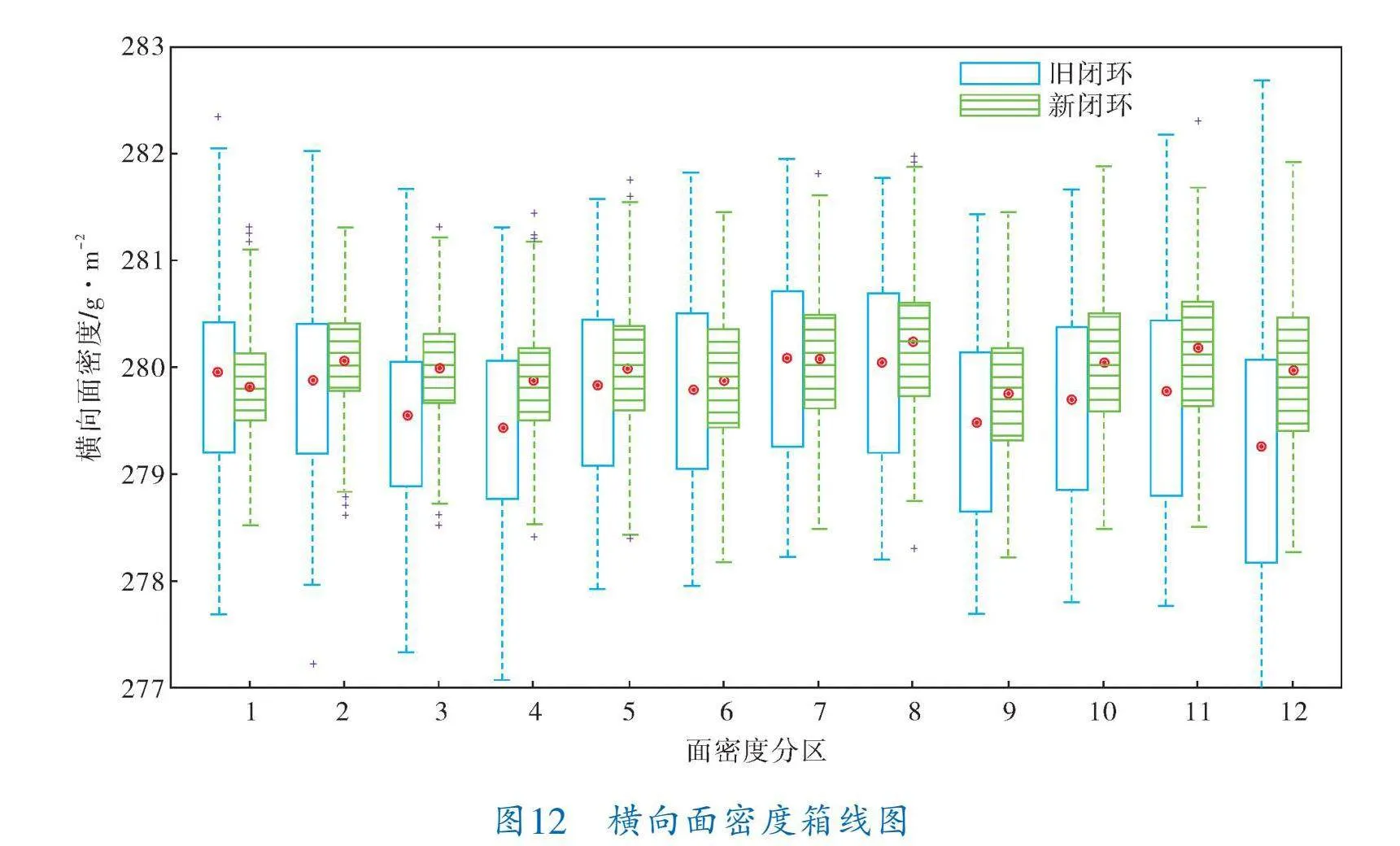

4.2 横向闭环控制效果对比

新旧闭环的横向面密度箱线图如图12所示,其中,黑心圆表示横向面密度的中位数,箱子上下底代表横向面密度的上四分位数和下四分位数,上下边缘横线代表横向面密度的上下边界,“+”代表异常面密度数据。由图12可知,新闭环的面密度数据更集中,即波动更小。与旧闭环相比,新闭环的中位数更接近目标面密度,表明新闭环的追踪性能比旧闭环强。

经计算,新旧闭环的变异系数CV和过程能力指数CPK等相关性能指标见表1,可以看出,面密度CV值由0.192%降至0.115%,面密度CPK值由1.212提升至2.324,电极面密度的一致性和稳定性有较大改善。

5 结束语

针对电极面密度在复杂工业环境下变参数、大干扰、超大时滞的特点,设计了基于预测PI的面密度控制系统。基于电极涂覆工作原理设计该系统的控制方案,用预测PI算法设计控制器,并用遗传粒子群算法整定控制器参数。实际应用结果表明,基于预测PI的面密度闭环控制系统效果良好,具有一定的实用价值和经济价值。

参 考 文 献

[1] KIM T,SONG W,SON D Y,et al.Lithium ion batteries:Outlook on present,future,and hybridized technologies[J].Journal of Materials Chemistry A,2019,7(7):2942-2964.

[2] ZHAO R,LIU J,GU J.The effects of electrode thickness on the electrochemical and thermal characteristics of lithium ion battery[J].Applied Energy,2015,139:220-229.

[3] 丁冬,吴国良,庞静.电极面密度对锂离子电池性能的影响[J].电源技术,2011,35(12):1496-1499.

[4] 刘伯峥,李海婷,曾涛等.LiFePO4涂覆量对锂离子电池性能的影响[J].电池,2021,51(5):482-485.

[5] 白云飞,谢凡,许乐.微斑面密度测量仪在涂布闭环控制中的应用[J].电源技术,2022,46(1):48-50.

[6] 王云辉,孙青山,李松鞠.β射线在锂离子电池生产中的应用[J].电池,2018,48(5):347-349.

[7] 孙晓辉,吴光渔,李景康,等.锂离子电池电极涂覆面密度的一致性[J].电池,2023,53(4):398-402.

[8] 余松声,任正云.基于预测PI的大干扰控制算法的研究与应用[J].微型机与应用,2016,35(4):104-106.

[9] EBERHART,SHI Y.Particle swarm optimization:Deve "lopment,applications and resources[C]//Proceedings of the 2001 congress on evolutionary computation.IEEE:Piscataway,NJ,2001:81-86.

[10] MCCALL J.Genetic algorithms for modelling and opti "misation ScienceDirect[J].Journal of Computational and Applied Mathematics,2005,184(1):205-222.

[11] 魏尧,魏艳君,马云飞,等.永磁同步电机转子位置的级联预测控制[J].电工技术学报,2019,34(1):41-48.

(收稿日期:2024-05-08,修回日期:2024-06-06)

The Control System for Electrode Areal Density Based on Predictive PI

TANG Wei qing, REN Zheng yun

(College of Information Science and Technology, Donghua University)

Abstract"" For purpose of solving the control problem of Li ion electrode areal density in complex industrial environments with variant parameters, large disturbances and large time delay, the areal density control system based on predictive PI was designed. Firstly, having a mathematical model established based on the working principle of electrode coating and its control scheme designed; then, having the traditional particle swarm optimization algorithm based to introduce into the cross mutation factor so as to achieve parameter tuning of the predictive PI algorithm. The application result shows that, the control system proposed can achieve closed loop control of areal densities in the transverse direction(TD) and the machine direction (MD). The coefficient of variation(CV) of the areal density can decrease from 0.192% to 0.115%, and the process capability index(CPK) of the areal density increase from 1.212 to 2.324. The consistency and stability of the areal density of lithium ion batteries have been greatly improved.

Key words"" predictive PI, genetic particle swarm optimization, Li ion battery, areal density, uncertain system