基于FLUENT掘进机插装式平衡阀多物理场耦合仿真分析

2021-06-01赵美卿

赵美卿

(山西工程技术学院,阳泉 045000)

螺纹插装阀自20世纪70年代以来,在工程机械和煤矿机械等液压装备方面的应用逐渐增多。螺纹插装阀是一种常见的核心液压元件。因掘进机工况复杂恶劣,尤其当掘进机截割部升降液压缸负重升降瞬间,平衡阀常常伴随严重的节流发热、气穴以及漩涡等现象。因此,有必要研究螺纹插装式平衡阀的多物理场耦合特性。多物理场耦合主要指液固热耦合。分析插装式平衡阀多物理场耦合,能够为平衡阀的优化设计提供参考依据[1]。

国内不少学者对插装式平衡阀进行了研究。管传宝以插装平衡阀为研究对象,依托钢拱架安装机液压举升回路进行了动态特性分析[2]。郑淑娟分析了插装型锥阀配合副的流固热耦合。邓龙研究了螺纹插装式平衡阀在平衡回路中的稳定性[3]。曹秉刚[4]等利用边界元方法对锥阀的内部流场进行数值分析,试验研究了锥阀液动力与阀芯锥面的压力分布[5],得到锥阀边界压力和速度场的分布特征。高殿荣[6]等针对锥阀内部流场,利用有限元方法进行数值仿真,得到了锥阀流场的速度矢量图和流线图谱等。本文利用FLUENT软件模拟掘进机用螺纹插装式平衡阀多物理场耦合,主要研究液固热耦合情况下综合应力作用特征、流程特征以及温度场特性。

1 插装式平衡阀多物理场耦合概述

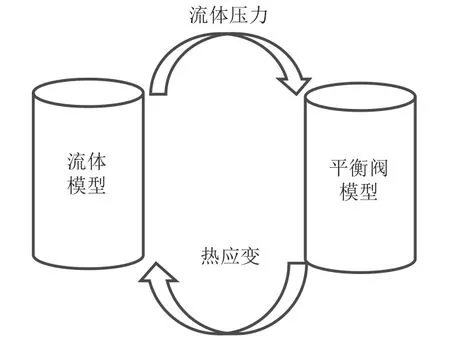

插装式平衡阀常常伴随严重的节流发热[7]。液压力和热应力综合导致了平衡阀变形。变形又和液流和温度有关。图1为螺纹插装式平衡阀内流体、固体以及温度3种物理场之间的耦合关系示意图。螺纹插装式平衡阀多物理场耦合问题一般采用计算流体力学CFD方法进行分析和研究,以得到切合实际工作过程的压力场和速度场等,从而为平衡阀的优化设计提供依据。

图1 插装式平衡阀多物理场耦合示意图

2 螺纹插装式平衡阀仿真模型的搭建

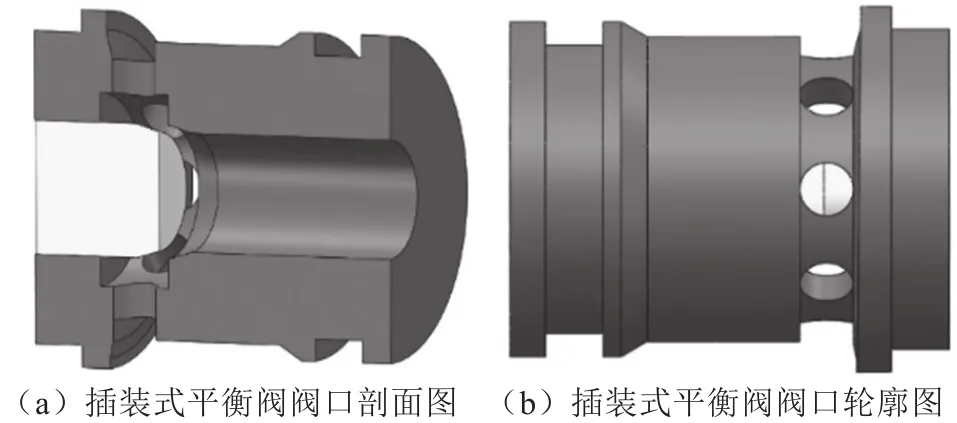

根据实际工作中螺纹插装式平衡阀的结构,建立插装式平衡阀的阀口三维模型如图2所示。

图2 插装式平衡阀的阀口三维模型

流体域模型如图3(a)所示。图3(b)为流体域的网格划分情况。要尽量细化节流损失部位网格,对模型进行详细建模。仿真过程假设进口油液温度一定。

图3 流体模型和网格划分

3 仿真条件设置

该螺纹插装式平衡阀中,湍流模型使用standard k-epsilon model,近壁函数选择Standard Wall Functions。考虑温度对模型的影响,打开粘性热(Energy Equation)选项。单向阀在实际某工况下的承载压强为3.5 MPa,因此本次仿真使用此压强对单向阀进行实验。入口温度25 ℃(298 K),设置参数后进行迭代运算,可以得到流场结果。继续接入Static Structural模块,导入温度场和流体压力进行流固热耦合,可得到仿真结果。

4 仿真结果分析

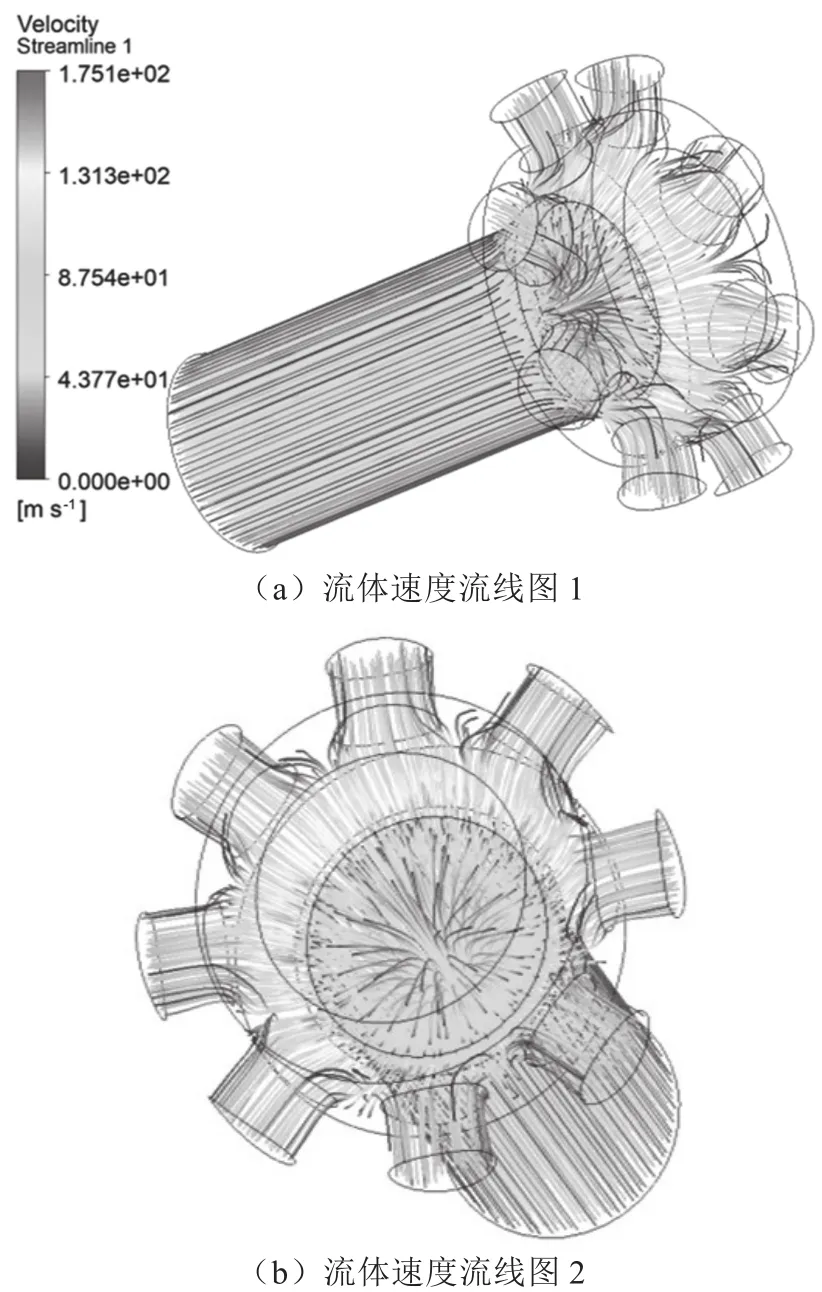

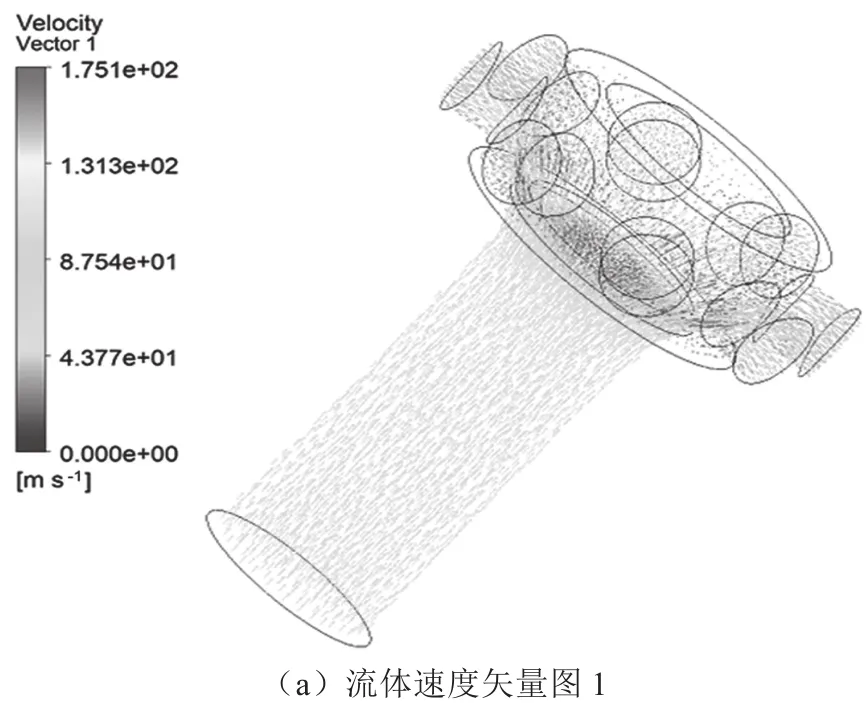

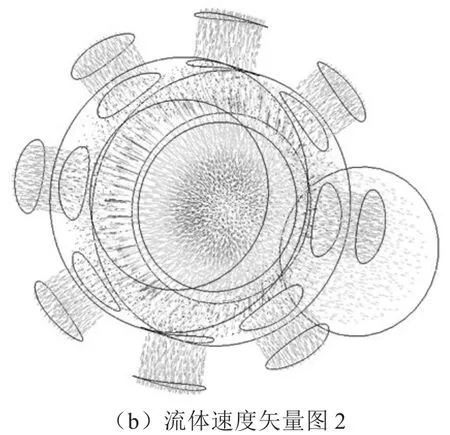

在设置仿真条件情况下对多物理场进行仿真,从而得到流场分析流体速度流线图和流体速度矢量图,分别如图4和图5所示。对插装式平衡阀流体速度和漩涡分布进行仿真模拟,仿真结果显示:在插装式平衡阀节流口出口处存在负压,导致气泡和气蚀;节流口入口处的速度较慢,在主阀的入口处基本没有漩涡存在,漩涡出现在上部和平衡阀的出口。

图4 流体速度流线图

插装式平衡阀的变形主要涉及节流发热导致的热变形和油液压力作用引起的机械变形两部分,因此需对插装锥阀进行热流固耦合分析,主要有阀内液流流场分析、阀内液流温度场分析以及流固热耦合及固体的应力应变分析。

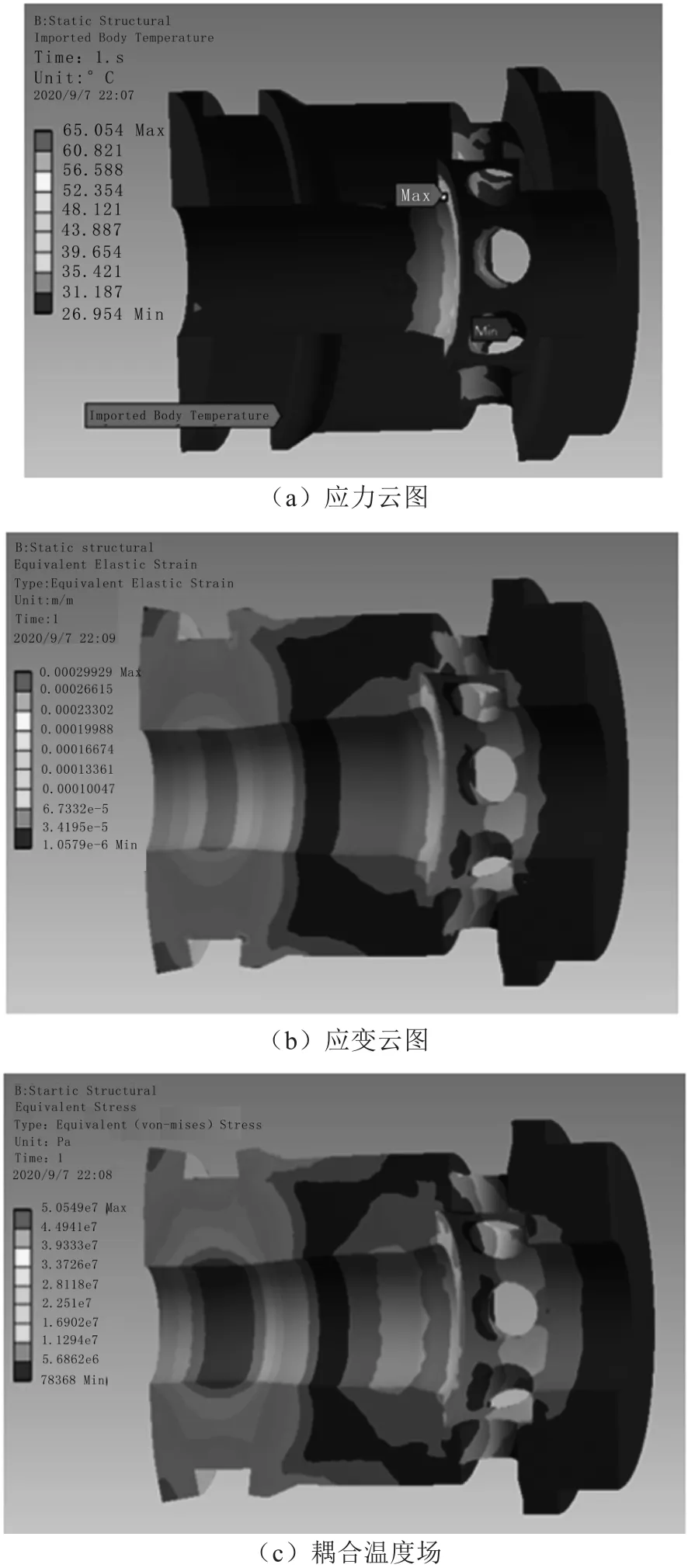

阀口模型应力云图如图6(a)所示,可以得到在锥角处的最大应力为50 MPa,出口处应力为22 MPa。应变云图如图6(b)所示,最大应变位于锥角处,应变为0.000 29 m·m-1。耦合温度场如图6(c)所示,可知升温严重,节流口最高温度达到65 ℃。

图5 流体速度矢量图

图6 阀口仿真云图

插装平衡阀的阀芯应力云图和应变云图,分别如图7和图8所示。节流损失导致升温,升温和液压力综合又引起导致阀套和阀芯产生变形。

图7 阀芯应力云图

图8 阀芯应变云图

5 结语

根据物理样机建立平衡阀三维模型,仿真固液耦合作用,进而获得固液升温规律。分析阀芯阀套的温度场和应力场的综合作用,得到热效应和液压力共同作用下的阀套阀芯变形。可见,阀整体的流固热耦合为阀套阀芯设计提供了参考依据。