企鹅圆筒型FPSO船体建造技术

2021-06-01王东锋杨风艳李红梅

王东锋 杨 港 杨风艳 李红梅 苗 蕾

(海洋石油工程(青岛)有限公司,青岛 266520)

1 概述

石油天然气资源开发是海洋资源开发利用的重点。浮式生产储卸油装置(Floating Production,Storage and Offloading,FPSO)是集海上油气处理、储油和卸油、发电、供热、控制以及生活功能为一体的浮式容器状生产系统,具有初投资小、建造周期短、储油能力大、适应水深范围广、迁移方便以及可重复使用等优点,广泛适用于深海、浅海及边际油田的开发[1-2]。

企鹅圆筒型FPSO服役于英国北海,作业水深160~170 m,位于211/13a和14区块,采用Sevan 400圆筒型FPSO概念。企鹅圆筒型FPSO作为公司承接的第一艘圆筒型FPSO,其船体包含13个货油舱和19个压载舱,采用双层底双壳结构。该船体三维示意图见图1。该船体主要参数见表1。

企鹅船体最大直径87.5 m。海工场地船坞宽度110 m,长420 m。坞墩居中摆放船两舷各有11.25 m空间,供汽车吊、履带吊及高架车通行。把3组导缆器中的两组布置在船坞的两角,另一组冲向坞门方向,保证3组导缆器都有空间布置履带吊

企鹅船体结构水平方向按甲板层高共分10层。径向舱壁沿顺时针方向呈放射状分布。在分段划分过程中,充分考虑车间大门尺寸、行车能力、装焊平台和船坞吊机能力,做到了分段质量最大化,减少了分段数量,加快了施工进度。

圆筒型船体在出船坞过程中采用传统的引船小车带缆方法,容易发生旋转。因此,在出坞方案制定过程中采用八字带缆方式,并在船坞两侧布置临时绞盘作为双重保险,以确保安全出坞。

通过合理规划,最大限度利用了现有场地资源,使整个建造流程顺畅高效,保证了企鹅船体按期完工出坞,为后续模块集成争取了宝贵的时间。本文研究成果为企鹅圆筒型FPSO建造提供了整体技术路线,也为后续国内投资建造的首艘圆筒型FPSO提供了参考。

表1 企鹅圆筒型FPSO参数

2 分段技术方案研究

2.1 总体规划

为了缩短项目建造周期,FPSO采用模块化建造[3]。主船体在坞内上部模块及工艺甲板在滑道同时建造。以项目总体计划为基础,根据分段搭载顺序和场地资源制定钢结构计划。根据各个工序作业的生产节拍,从车间中、大组开始,对各阶段进行铁舾装、管、电等专业预装和预密性等工作。

2.2 分段划分

分段划分应适应于FPSO船体的建造。要满足可建造、易于建造和高效建造的要求,这就对船体分段有各种限制和要求,如分段结构的强度和刚度要求、改善作业条件的要求以及满足船厂起吊运输能力的限制要求等[4]。

2.2.1 双层底分段

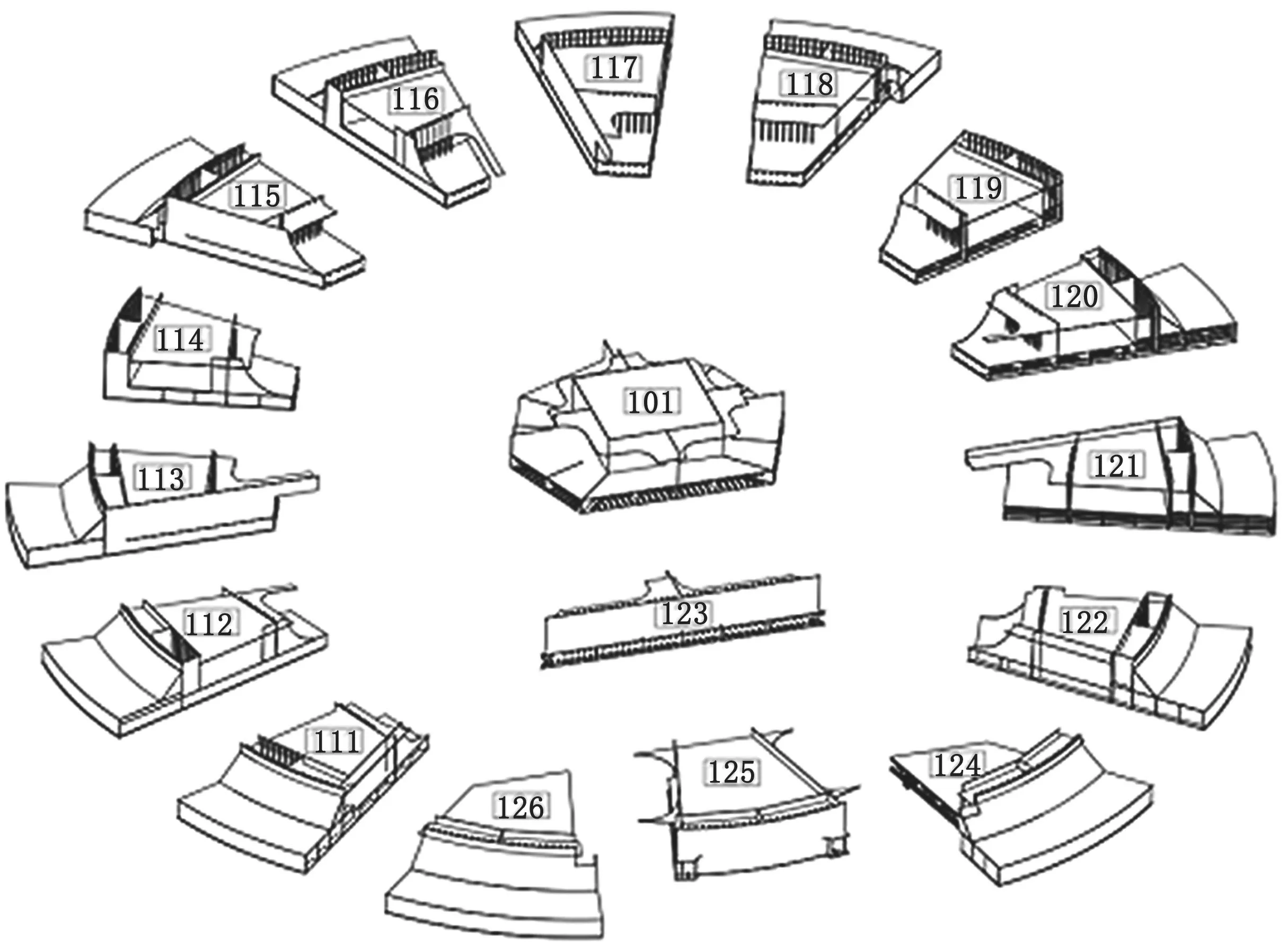

(1)分段数量。双层底分段自基线起至6 600标高,分段高度为6 600 mm,共计分成17个分段,相关分段示意图见图2。

(2)合拢顺序。双层底分段以中心101分段为定位分段,然后合拢123分段,再向两舷合拢。两舷的113和121分段最后合拢。

(3)分段吊装。底部分段采用正造法进行建造,所有分段只需平吊吊装。

2.2.2 货舱中部分段

(1)分段数量。货舱中部分段自6 600水平至24 125水平,分段高度为17 525 mm,共分成34个分段。其中,中心井2个分段,环形外围共17个分段。

图2 双层底分段划分示意图

(2)合拢顺序。中部分段合拢以中心201分段为基准,向双层底上合拢,后合拢艏艉分段,再向两舷合拢。两舷的215和224分段最后合拢。由于分段高度较高,设计专用强力马板进行临时固定,便于快速脱钩。

(3)分段吊装。中间层段采用侧造法进行建造,分段需要翻转90°。吊装时,使用龙门吊3#钩做主钩、1#2#钩作为辅钩进行吊装。

2.2.3 主甲板上层分段

(1)分段数量。主甲板上层分段自24 125水平至32 000水平,分段高度为7 875 mm,共分为17个分段。其中,中心井1个分段,其他共16个分段。

(2)合拢顺序。主甲板上层分段合拢仍以中心301分段为基准向货舱区中部上合拢,然后合拢艏艉分段,再向两舷合拢。两舷的318和313分段做最后合拢。

(3)分段吊装。甲板层分段采用反造法进行建造,分段需要翻转180°,吊装时使用龙门吊3#钩做主钩、1#2#钩作为辅钩进行吊装。翻身完成后落地垫墩,然后重新挂单钩进行合拢。

2.2.4 舷墙分段

(1)分段数量。主甲板以上外围一圈为舷墙分段。舷墙分段以38 000工艺甲板为界分为上下两层,两层分别为9个分段,共计18个分段。火炬臂底座和卸载站结构与相连的舷墙分段一起预制。

(2)合拢顺序。主舷墙的合拢涉及到38 m工艺甲板的合拢。在工艺甲板15个甲板片合拢完成后,舷墙分段以艏部的416分段为基准合拢,然后依次以426分段为基准合拢第二层舷墙分段。

3 坞位布置

船坞尺寸为420 m×110 m×13.9 m。船坞配备1台800 t龙门吊、2台40 t门座式起重机,均位于船坞南侧。北侧吊装资源不足,是内部道路,不能布置履带吊。因此,在坞位选择过程中,把FPSO船体布置在尽量靠近船坞内侧的区域。这样可以在西装焊平台布置一台大型履带吊,以增加吊机覆盖范围。同时,由于船体离坞壁较近,可以从坞顶布置登船梯,以便降低登船高度方便人员上下。坞墩居中摆放船两舷各有11.25 m空间,供汽车吊、履带吊及高架车通行。因为3组导缆轮每个轮的质量为40 t,企鹅船体甲板是外飘结构,所以无法通过正上方吊机进行吊装,需要履带吊下坞完成吊装。因此,在船朝向选择过程中,把3组导缆器中的两组布置在船坞的两角。另外,一组冲向坞门方向保证了3组锚链都有空间布置履带吊。考虑到公司还有后续船体进坞二次落墩吊装上部模块,因此企鹅FPSO布置在船坞内侧,通过中间坞门隔开,以保证另一艘船舶进坞时企鹅不需要起浮二次落墩而影响建造工期。

4 船体出坞

因该FPSO为圆形结构,出坞过程中受力不均很容易造成旋转。为了避免旋转主要采取3个方面的控制措施。

(1)船两舷采用船坞自带引船车挂八字缆,引船小车缆绳长度为48 m。当坞门打开,高潮时缆绳松弛103 mm,低潮时缆绳张紧13 mm,均在合理范围内。引船小车不会因受力过大而损坏。

(2)船坞两侧固定绞盘作为辅助及备用牵引装置,一旦FPSO旋转导致引船车损坏,则使用固定绞盘作为主要牵引动力。同时,绞盘也可以辅助引船车八字缆控制船体旋转。船坞自带绞盘数量不足,需提前外租3台绞盘,采用临时固定的方法固定在指定位置。

(3)为了进一步控制船体在出坞门槛时发生旋转,在到达坞口附近时,FPSO船体需靠泊北坞墙,以便留出足够的空间使一条拖轮绕至船体后带缆稳住方向。船坞放水前,在船体浮筒相应位置提前设计挂好14个大型圆形护舷,以便吸收在靠泊北坞墙过程中船体和坞墙的碰撞动能。

(4)该FPSO由于水面下有突出的浮筒,导致拖轮无法靠近,不能采取拖轮顶推的方式,只能采用缆绳牵引。前后两条主拖轮同样采用八字缆,能够最大限度控制船体旋转。

5 码头系泊

5.1 系泊方案

码头系泊方案制定首先需要确定系泊位置的环境条件,提前判断水深和缆桩能力是否满足需求。同时,由于码头能力大的缆桩都在码头门机轨道外侧,带上缆绳后会影响门机的活动范围。为了最大限度地发挥码头门座式起重机的能力,分别按照6级风、8级风、10级风、12级风4种条件设计带缆方案,便于码头带缆人员根据不同风速进行带缆调整。此外,需充分考虑隔离驳船与船体之间的相对运动和码头水深。

5.2 隔离驳设计

企鹅FPSO按照传统系泊方法把船体直接通过缆绳固定在岸边船体,会导致缆绳沿着岸线滚动,很难绑扎牢固。为了避免这种问题的发生,通常会在船体外侧焊接钢桁架结构工装,使圆筒型结构变成一个平面,然后通过缆绳系泊。由于圆筒型FPSO直径达到近90 m,在码头系泊过程中,岸吊吊装半径够不到外舷,需要做180°转向。此时,需要在船舶两舷各焊接一个钢桁架。交船前,船舶需要二次进坞割除刚钢架支撑,增加了交船前的工作量。为了解决这个问题,需要设计制作一个弧形隔离方驳漂浮在船体与码头中间,有效限制船体的滚动。

隔离驳设计成漂浮形式,以便实现与船体随着风浪流等外部环境变化协同运动[5]。内部设计成压载舱的形式,以便根据圆筒型FPSO外板结构特点调整隔离驳相对于船体的位置。隔离驳两侧分别安装橡胶护舷,用来缓冲隔离驳、码头以及主船体之间的挤压力。

6 码头集成

模块建造完工后,采用公司称重系统获得模块准确的质量重心,然后根据此重心数据计算船体排载水量。模块起吊前,船体排载调整至模块就位位置相反方向倾斜一定角度。模块就位后,理论上船体重新保持水平状态,吃水与模块吊装前保持不变。如有偏差,通过压载进行微调。

7 结语

综上所述,通过充分合理的工艺工法策划,采用模块化建造技术船体和上部模块并行建造,有效缩短了建造工期。通过合理的分段划分和组块分片方式,可最大限度地利用场地的起重资源和车间能力,制定合理的出坞、码头系泊及集成方案,确保整个项目能够安全高效地推进,同时为后续项目积累丰富的经验,提升公司在浮体领域的建造能力和竞争力。