考虑钢筋锈蚀的纳米SiO2强化再生骨料混凝土梁受力性能研究

2021-06-01延永东梁晓封刘荣桂徐鹏飞司有栋

延永东,梁晓封,刘荣桂,徐鹏飞,司有栋

(1. 江苏大学 土木工程与力学学院,江苏 镇江 212013;2. 上海中森建筑与工程设计顾问有限公司,上海 200062)

0 引 言

将废弃混凝土破碎加工成粗骨料制成再生混凝土用于新建工程,既能减少处置废弃混凝土对环境的污染,又能减少开采天然骨料造成的原材料消耗[1-2],可以实现废弃混凝土的循环利用,符合中国的可持续发展理念。然而与天然骨料相比,再生骨料表面存在旧砂浆层,一定程度上会降低再生骨料混凝土的力学性能。陈爱玖等[3]研究表明再生骨料混凝土梁的极限承载力较普通混凝土梁有所下降,且随着再生粗骨料取代率的增加,梁底部裂缝数量增多、间距减小;Seara-paz等[4]发现再生骨料混凝土梁的使用、屈服和极限状态与普通混凝土梁相似,但两者的开裂性能存在一定差异;刘超等[5]发现再生骨料混凝土梁的短期刚度和长期刚度均明显小于普通混凝土梁。在此基础上,杜进生等[6]依据再生骨料混凝土梁的试验结果修正了公路桥梁规范中关于开裂弯矩和抗弯刚度的计算公式。

为克服再生骨料掺入混凝土造成的性能不足,国内外学者提出了一些改善其性能的方法。Mukharjee等[7]将纳米SiO2掺入再生骨料混凝土,发现质量分数为3%的纳米SiO2对再生骨料性能改善效果最好,同时可以提高取代率为100%的再生混凝土的抗压、抗折强度。李文贵等[8]通过对比不同种类纳米溶液对再生混凝土的强化效果,发现纳米硅溶胶能够改善再生混凝土界面过渡区的微观结构,从而提高再生混凝土的抗压强度,而纳米CaCO3未能明显提高再生混凝土的抗压强度。林腾玮等[9]发现经过纳米SiO2溶液改性处理后的再生混凝土强度和抗氯离子渗透性能比未经改性处理的再生混凝土有较大提升。笔者前期研究发现,与其他常见纳米材料相比,纳米SiO2与水泥、水混合制成浆液覆盖在再生骨料表面可以明显改善再生混凝土的微观结构和宏观力学性能[10]。对氯盐环境下服役的再生混凝土构件来说,氯离子侵蚀会造成钢筋锈蚀,而再生骨料的性能缺陷也会对锈蚀钢筋混凝土梁的长期性能产生不利影响[11]。为此,有必要进一步研究不利服役环境下改善再生混凝土构件或结构性能的措施。

本文在笔者前期研究基础上[10],针对再生骨料的主要缺陷,首先采用纳米SiO2强化液对再生骨料表面进行处理,然后将其掺入混凝土内浇筑成梁,养护28 d后采用近距离小阴极通电的方法进行钢筋加速非均匀锈蚀,测试并分析不同因素(再生粗骨料取代率、纳米SiO2掺量、钢筋锈蚀率)对钢筋锈蚀后纳米强化再生骨料混凝土梁的裂缝开展、变形、受弯承载力等的影响,并根据试验结果建立相应的承载力计算公式,以促进再生混凝土在沿海等不利环境中的应用。

1 试 验

1.1 混凝土原材料

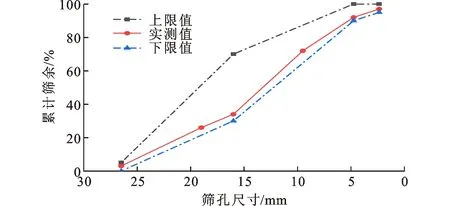

试验中的混凝土采用海螺P.O42.5水泥、上海迈坤化工有限公司生产的纳米SiO2(Nano-SiO2)、聚羧酸减水剂、普通河砂、5~25 mm连续级配天然粗骨料与再生粗骨料、实验室自来水进行配置。其中再生粗骨料取自校内使用年限达20年的建筑经破碎筛分得的碎石,其级配曲线如图1所示,为Ⅱ类再生粗骨料[12],满足规范要求。

图1 再生粗骨料级配曲线Fig.1 Grading Curves of Recycled Aggregate

1.2 试件设计及制作

表1 钢筋力学性能Tab.1 Mechanical Property of Reinforcement

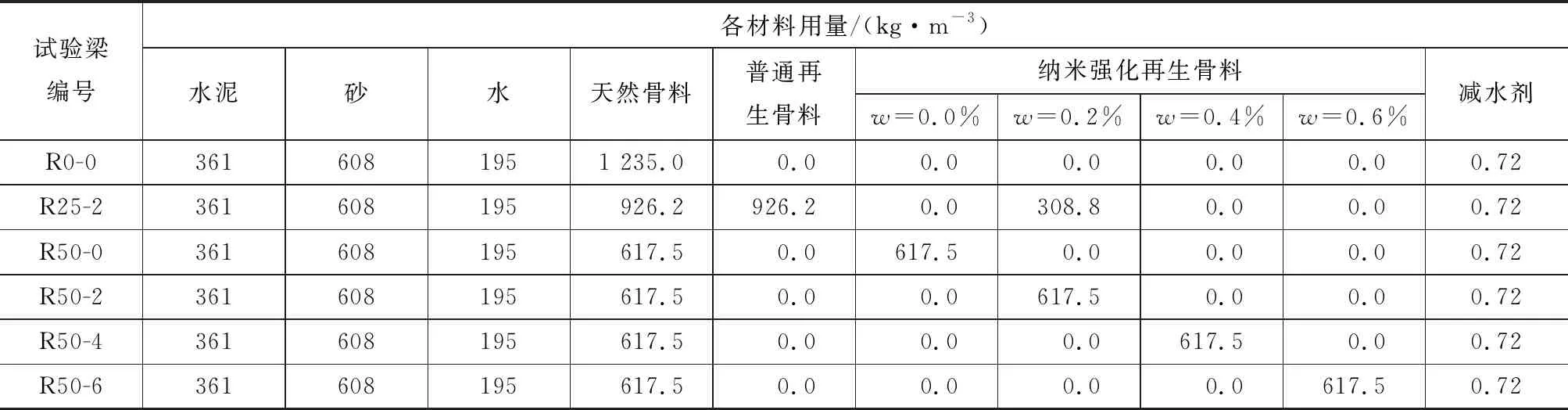

表2 混凝土配合比Tab.2 Mixing Proportion of Concrete

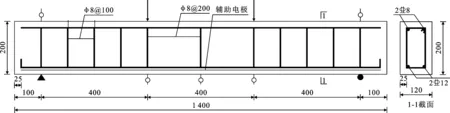

图2 试验梁尺寸及配筋(单位:mm)Fig.2 Size and Reinforcement of Test Beam (Unit:mm)

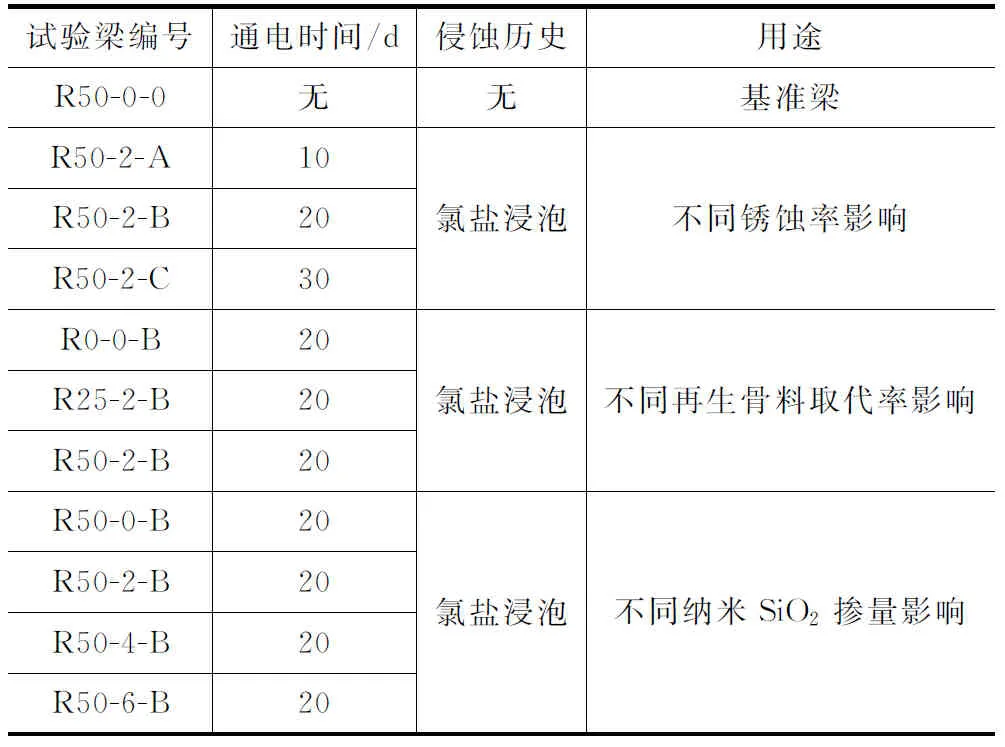

每根梁的设计参数及用途如表3所示。

表3 纳米强化再生骨料混凝土梁试验参数Tab.3 Test Parameters of Nano-reinforced RAC Beams

1.3 Nano-SiO2强化再生骨料制备

由于纳米SiO2在水中难以溶解且易形成团簇状难溶物[14],因此先使用超声波分散仪将纳米SiO2、减水剂和少部分水混合后进行超声乳化,以此充分发挥减水剂对纳米SiO2的分散作用。待母液制备完成后按0.5水灰比添加水泥,充分搅拌制得纳米SiO2强化浆液,随后将再生粗骨料浸泡于纳米SiO2浆液中,30 min之后将骨料和浆液分离并晾晒风干,制成纳米SiO2强化再生骨料。

1.4 钢筋通电加速非均匀锈蚀

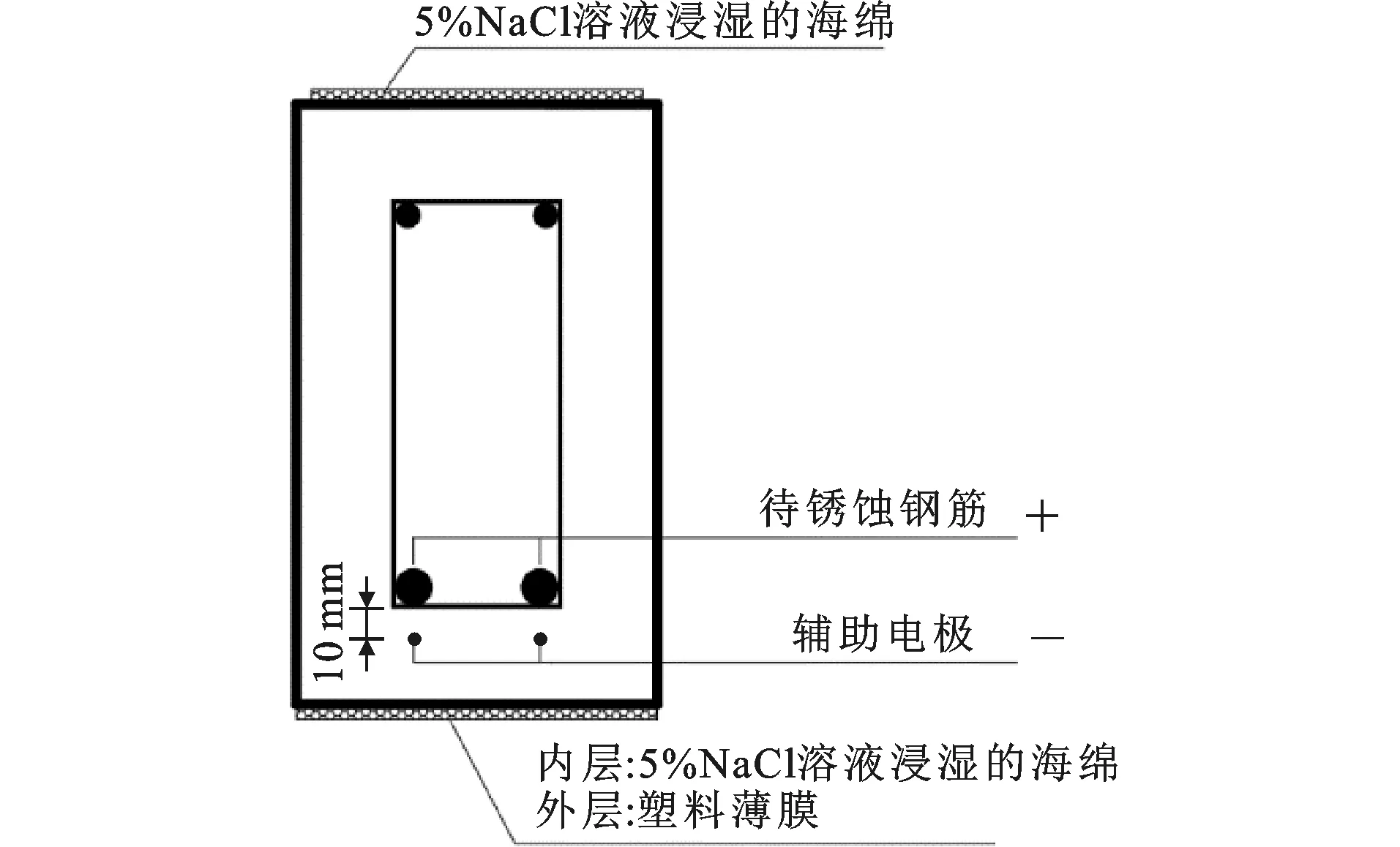

长期在氯盐环境中服役的钢筋混凝土构件表现出靠近保护层一侧的锈蚀大于另一侧的非均匀锈蚀形态[15],为在实验室内快速实现这一锈蚀形态,本试验采用短距离小阴极通电来近似模拟。先将养护后的梁在5%(质量分数)NaCl溶液中浸泡7 d,再对其按图3所示进行通电锈蚀。由于在通电过程中需要构件保持湿润状态以降低混凝土的电阻率,因此在梁上下表面各覆盖5%NaCl溶液浸湿的海绵,并在梁底部铺上塑料薄膜,在通电期间不定期对海绵浸湿。同时考虑到再生骨料混凝土梁阻抗较大,外加电流密度难以达到拟定的下限10 A·m-2,因此需控制电源电压在30 V以内[16]。梁通电锈蚀现场布置如图4所示。

图3 再生骨料混凝土梁通电非均匀锈蚀示意Fig.3 Schematic of Eletrification Non-uniform Corrosion of RAC Beams

图4 再生骨料混凝土梁通电锈蚀现场Fig.4 Site of Electrochemical Corrosion of RCA Beam

1.5 加载方案

对通电锈蚀后的梁依据规范[17]进行加载,加载期间观测并记录梁侧面混凝土应变、构件跨中和加载点处的竖向位移、混凝土裂缝开展情况、破坏荷载等。

2 试验结果与分析

2.1 裂缝形态分布

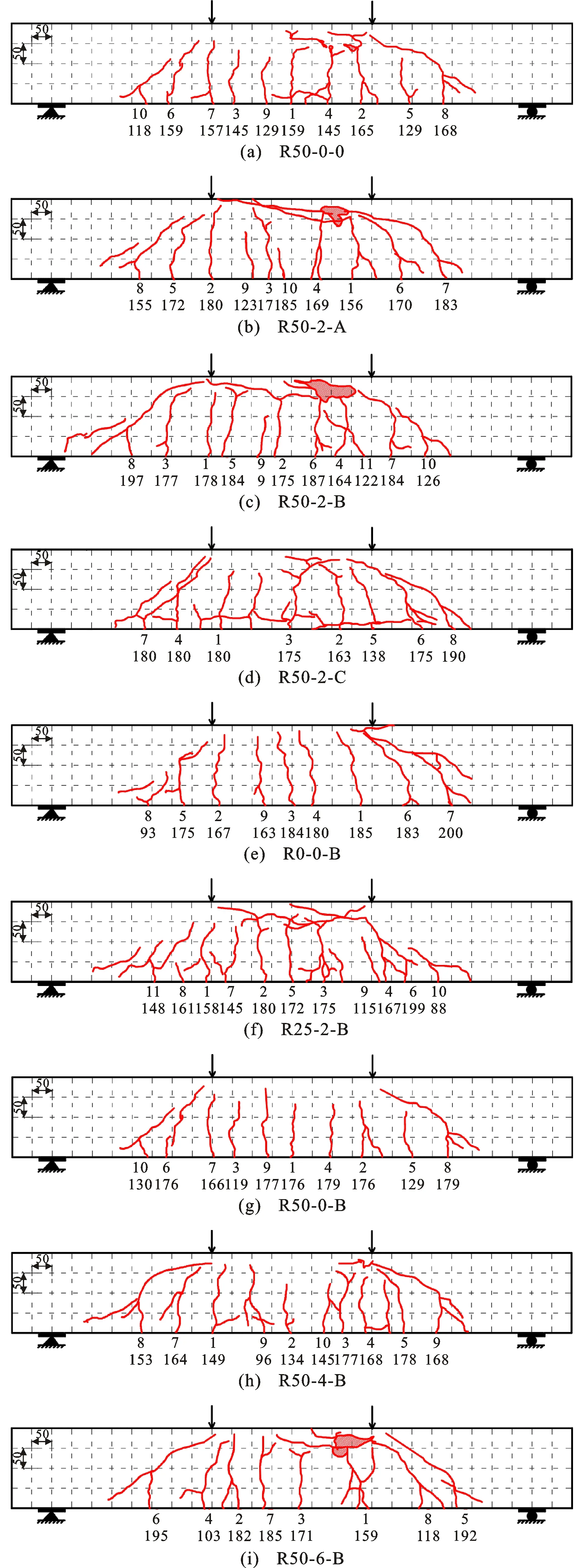

受弯破坏梁裂缝开展情况如图5所示(裂缝下面的2排数值分别表示裂缝出现顺序和裂缝总高度)。从图5可以看出:①天然骨料、普通再生骨料以及纳米强化再生骨料梁加载时裂缝开展的趋势基本相同,即在纯弯区段内的裂缝均是从梁底部向中性轴方向开展,弯剪区段的裂缝均向加载点方向开展;②比较R50-2-A,R50-2-B,R50-2-C三根不同通电时长梁的裂缝分布,可以看出,随通电时间的增加,钢筋位置处逐渐出现了锈胀裂缝,通电30 d后梁的锈胀裂缝基本贯通。

图5 再生骨料混凝土梁受弯破坏裂缝开展情况(单位:mm)Fig.5 Crack Development of RAC Beams Under Bending (Unit:mm)

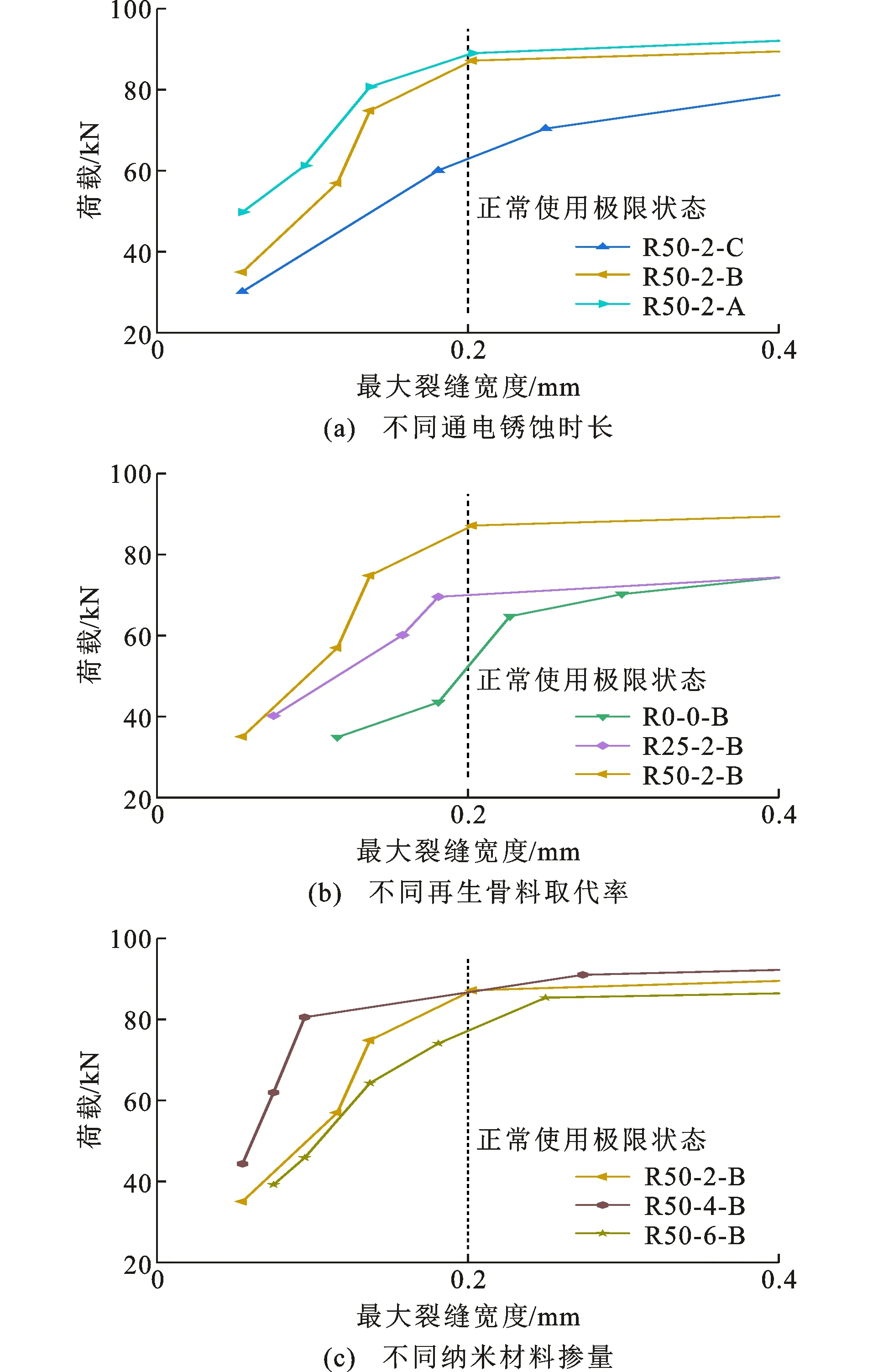

加载过程中不同等级荷载所对应的最大裂缝宽度如图6所示。可以看出:①在外加荷载一定且再生骨料取代率和纳米材料掺量相同的情况下,最大裂缝宽度随钢筋锈蚀程度增加而增大,如图6(a)所示,这可能是钢筋锈蚀降低了纵筋与再生混凝土之间的黏结性能;②在纵筋锈蚀程度相近时,同一荷载水平下混凝土梁最大裂缝宽度随再生骨料取代率的增加而减小,如图6(b)所示,这可能是因为掺入再生骨料后混凝土的裂缝数量有所增加;③在纵筋锈蚀程度相近的情形下,最大裂缝宽度随纳米SiO2掺量增加呈先减小后增大的趋势,0.4%掺量(质量分数)时的裂缝宽度要小于其他2种掺量下的值,如图6(c)所示,说明强化再生骨料表面的Nano-SiO2掺量有一定的最优值,不是越多越好。

图6 再生骨料混凝土梁荷载-最大裂缝宽度曲线Fig.6 Load-maximum Crack Width Curves of RAC Beams

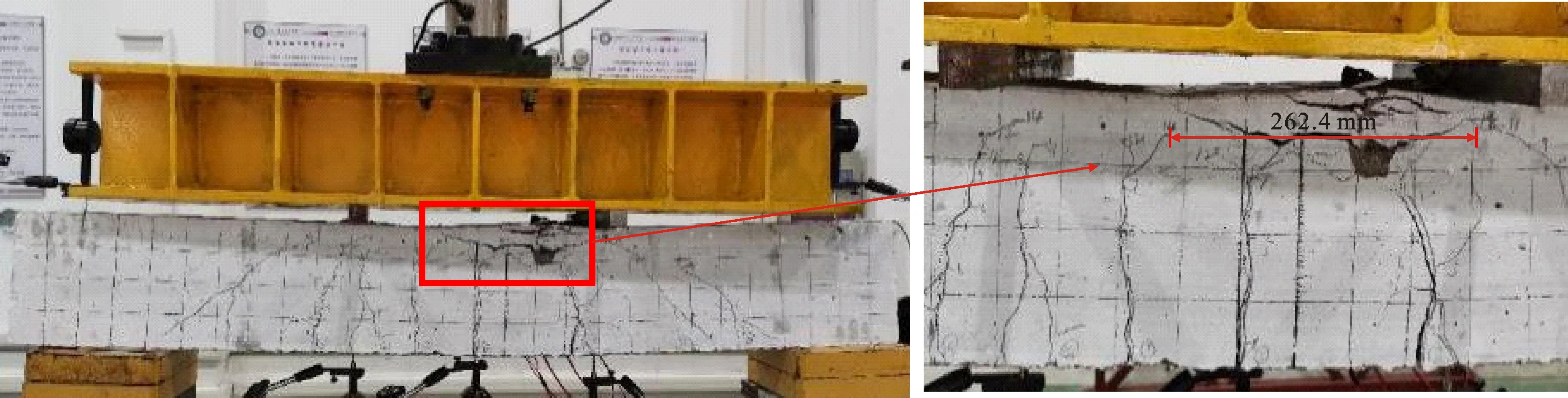

2.2 受弯破坏模式

试验梁的典型破坏模式(图7)均为适筋破坏,即纯弯段受压区混凝土被压碎导致构件承载力丧失而发生破坏,在梁破坏之前均发生较大的变形。同时发现再生骨料混凝土梁的开裂方式与传统混凝土梁有所不同,存在多条主裂缝,从而使其挠度大于普通混凝土梁的挠度。

图7 锈蚀再生骨料混凝土梁典型破坏形态(R50-6-B)Fig.7 Typical Failure Mode of Corroded RAC Beam(R50-6-B)

2.3 跨中截面应变分布

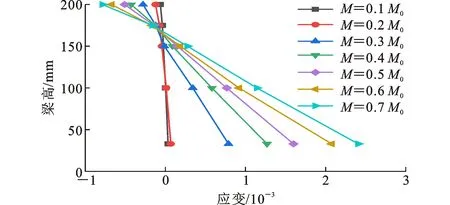

为检验纳米强化再生混凝土锈蚀梁破坏过程中跨中截面是否符合平截面假定,对不同高度处混凝土跨中截面的应变分布也进行了分析。不同弯矩M下典型梁(R50-2-B)的应变分布如图8所示(其他梁类似),其中M0为按简支梁破坏时的实测值求出的弯矩极限值。可以看出,在构件屈服之前,简支梁跨中截面应变与中性轴距离成正比,说明受弯过程中纳米强化再生混凝土锈蚀梁跨中截面满足平截面假定。因此可借助普通混凝土梁受弯承载力的计算理论来分析本试验梁。

图8 纳米SiO2强化再生骨料混凝土梁跨中截面应变分布(R50-2-B)Fig.8 Strain Distribution in Midspan of Nano-SiO2Strenghened RAC Beam(R50-2-B)

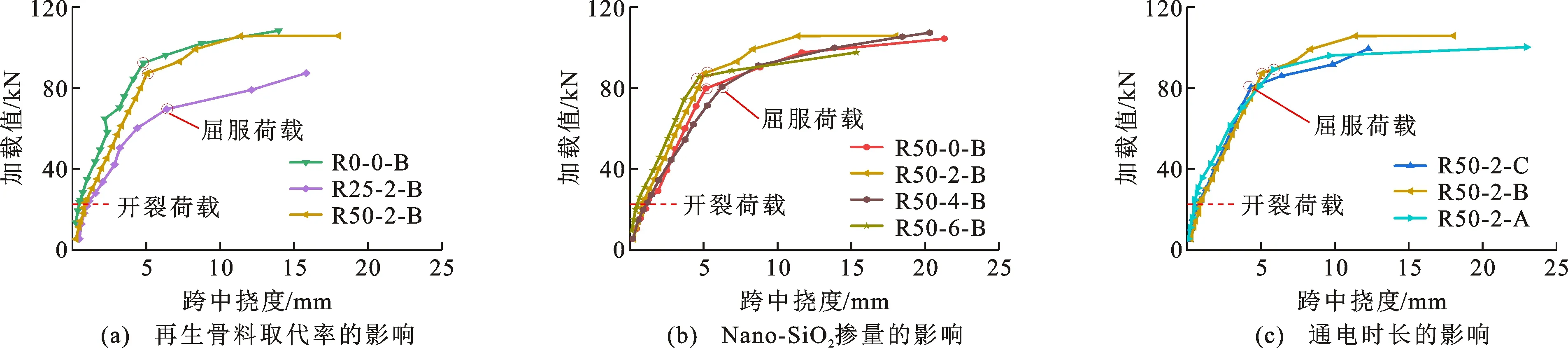

2.4 荷载-挠度曲线

加载过程中梁的荷载-挠度曲线如图9所示。从整体上看,所有梁在破坏之前均经历了3个阶段:①未开裂阶段,加载初期简支梁均处于弹性工作阶段,跨中挠度与加载值成正比;②裂缝发展阶段,梁底部混凝土开裂并不断发展,荷载-挠度曲线的斜率较前一阶段有所减小,且部分梁的曲线斜率逐渐降低[图9(a)中的R25-2-B];③破坏阶段,荷载增加较小而挠度增加很快,梁的荷载-挠度曲线基本为水平直线。设计参数对梁荷载-挠度曲线的影响为:

①掺入25%(质量分数)和50%(质量分数)的再生骨料后,构件破坏时的跨中挠度有所增大、屈服荷载有所降低[图9(a)]。其中再生骨料取代率为25%的梁比普通混凝土梁的屈服荷载降低了24.6%;

②Nano-SiO2掺量(质量分数)为0.2%时梁的极限承载力最高[图9(b)],再次说明再生骨料表面的Nano-SiO2掺量有一定的最优值,不是越多越好;③随钢筋通电锈蚀时间的增加,混凝土梁的屈服荷载减小[如图10(c)],通电30 d的梁(R50-2-C)在钢筋屈服后的延性也明显降低。

图9 纳米SiO2强化再生骨料混凝土梁荷载-挠度曲线Fig.9 Load-deflection Curves of Nano-SiO2 Strenghened RAC Beam

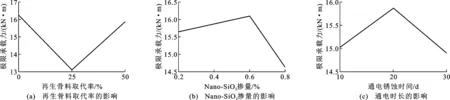

2.5 极限承载力

不同设计参数对梁极限承载力的影响如图10所示。可以看出:①再生骨料取代部分天然骨料后试验梁的抗弯承载力比正常混凝土梁有所降低,相同锈蚀程度下,再生骨料取代率为25%时受力性能退化较多,抗弯承载力下降19.3%,这说明当Nano-SiO2浆液强化再生骨料数量较少时,混凝土的性能改善不明显,梁的承载力有所减小,当Nano-SiO2浆液强化再生骨料较多时,混凝土性能有所改善,导致梁的承载力恢复到普通混凝土梁的水平;②随强化液中Nano-SiO2掺量的增加,试验梁的承载力先增大后减小,再一次说明包裹在再生骨料表面的强化液中Nano-SiO2掺量过多对混凝土性能有不利影响;③随通电锈蚀时间的增加,试验梁的抗弯承载力呈现出先上升后下降的趋势,其中锈蚀率为4.2%时承载力略有提高,这是因为钢筋的有限锈蚀膨胀有利于混凝土对其的握裹,从而提高了梁的承载力。

图10 纳米SiO2强化再生骨料混凝土梁极限承载力Fig.10 Ultimate Bearing Capacity of Nano-SiO2 Strenghened RAC Beams

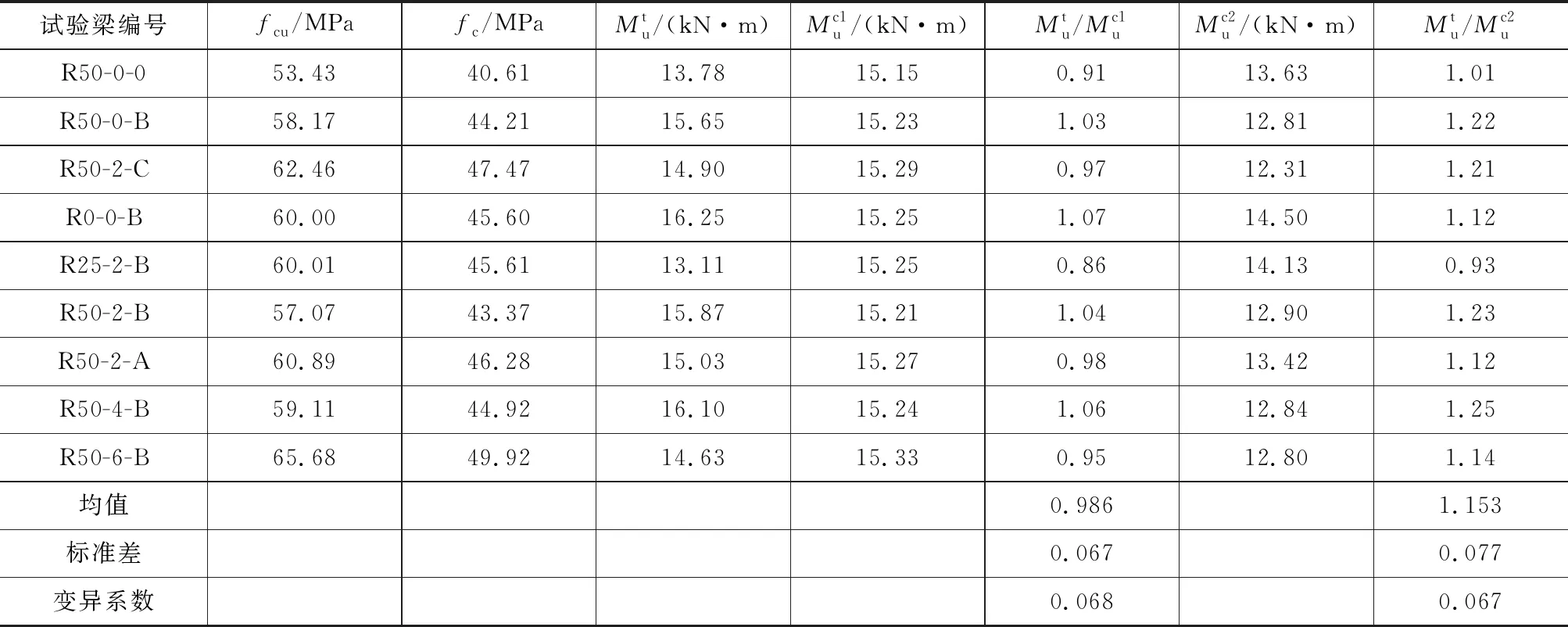

表4 再生骨料混凝土梁受弯极限承载力试验值与计算值Tab.4 Experimental and Calculated Values of Ultimate Bending Capacity of RAC Beams

α1fcbx=fyAsc

(1)

(2)

Asc=As(1-η1)

(3)

(4)

β=-0.2r+1 0%≤r≤1%

(5)

2.6 钢筋锈蚀分析

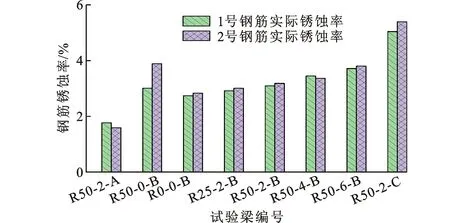

对受弯破坏后的梁进行破碎,并取出钢筋进行观察,发现通电10,20,30 d后的部分梁内钢筋锈蚀情况如图11所示。可以看出,通电10 d时靠近外侧的钢筋表面出现了局部锈蚀,通电20 d时靠近外侧的钢筋表面出现了较大范围的锈蚀,通电30 d时靠近外侧的钢筋几乎全部锈蚀,锈蚀深度也较大,且靠近内部的部分表面也出现了锈斑。说明本试验采用的通电锈蚀方法可实现钢筋非均匀锈蚀。此外,依据规范[21]测得的梁内受力钢筋锈蚀率如图12所示(1号和2号钢筋是指同一根梁的2根纵筋),可以看出,钢筋实际锈蚀率随通电时间的增加而增大,其中通电时间30 d的锈蚀率是通电时间10 d锈蚀率的2倍多。

图11 不同通电时长的钢筋锈蚀形态Fig.11 Corrosion Form of Reinforcement Under Different Electrification

图12 试验梁内钢筋实际锈蚀率Fig.12 Corrosion Ratio of Reinforcements in Test Beams

3 结 语

(1)相同锈蚀程度下纳米强化再生骨料混凝土梁的抗弯承载力比天然骨料混凝土梁有所降低,再生骨料取代率为25%时梁承载力退化最为严重,抗弯承载力下降19.3%。

(2)从抗弯承载力及最大裂缝宽度来看,Nano-SiO2在再生骨料混凝土内的掺量有最优值,不是越大越好。

(3)加速锈蚀后的纳米强化再生骨料混凝土梁在受弯过程中的跨中应变分布遵循平截面假定,破坏模式与普通混凝土梁较为相似。

(4)纳米强化再生骨料混凝土腐蚀梁的抗弯承载力计算值与试验值较为一致,为方便设计,提出了考虑钢筋锈蚀率和再生骨料取代率影响的修正计算方法。

(5)近距离小阴极通电可以实现梁内钢筋的非均匀锈蚀,随通电时间的增加,钢筋锈蚀程度逐渐增大。