矩形钢管混凝土柱-混凝土梁搭接式节点抗震性能研究

2021-06-01梁书亭朱筱俊党隆基

梁书亭,杨 简,朱筱俊,党隆基

(1. 东南大学 土木工程学院,江苏 南京 210096; 2. 东南大学建筑设计研究院有限公司,江苏 南京 210096)

0 引 言

钢管混凝土柱能够发挥钢材与混凝土材料的优势[1],可有效减小构件的截面尺寸,提高建筑的实用性能,在高层结构中得到普遍运用。中国高层结构多采用钢筋混凝土梁-板承重体系,因此钢管混凝土柱与混凝土梁的连接节点是钢管混凝土结构推广应用的核心技术之一。虽然圆钢管混凝土柱具有更好的经济效益,但由于建筑造型及功能需求,方钢管混凝土柱更适用于实际工程[2]。

目前,国内外学者已对钢管混凝土柱-混凝土梁节点进行了大量研究。聂建国等[3-4]进行了钢管混凝土柱-钢筋混凝土外加强环式节点在单调和低周反复荷载作用下的力学性能研究,结果表明外加强环式节点具有较高的承载力与刚度,滞回曲线饱满,具有良好的延性及耗能能力。周颖等[5-6]进行了钢管混凝土叠合柱-钢筋混凝土环梁节点在静力和低周反复荷载作用下的力学性能研究,结合有限元分析提出了节点的抗弯承载力计算公式,结果表明环梁类节点符合“强节点、弱构件”的抗震设防理念,具有较好的耗能能力,公式计算结果与试验结果吻合良好。杨奋[7]通过数值模拟对钢管混凝土柱-混凝土井式双梁节点受力性能进行分析,得出框架梁设计参数对节点抗弯承载力及刚度的影响规律,结合理论分析提出了井式双梁相应的设计方法。Tang等[8]提出一种新型贯穿式CFST柱-RC梁节点,并通过拟静力试验研究节点的抗震性能,结果表明此类节点具有良好的延性与耗能能力,通过合理设计可以实现“强节点”的抗震设防目标。尽管上述4类钢管混凝土柱-混凝土梁节点在研究中体现了良好的抗震性能,但在工程设计及施工中仍存在以下问题:①加强环式节点由于节点区加强环间距较小,且梁柱钢筋分布密集,很难保证节点区施工质量;②环梁类节点由于钢筋混凝土环梁材料为各向异性,某些截面存在应力集中现象,会过早开裂,且节点截面尺寸较大,影响建筑的视觉效果;③井式双梁节点由于框架梁纵筋与钢管没有接触,梁柱协同工作能力较弱,无法形成刚性节点,不适用于截面尺寸较大的结构;④贯穿式CFST柱-RC梁节点由于钢管在节点区不连续,施工难度较大,且梁宽度较大时此类节点便不再适用。

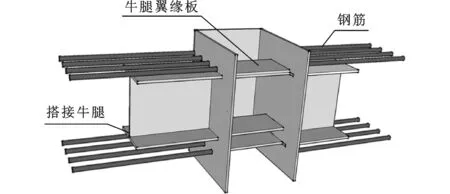

针对现有节点存在的问题,以镇江苏宁广场工程项目为背景提出一种新型钢管混凝土柱-混凝土梁搭接式节点(图1),此新型节点在钢管外侧焊接一段H型钢牛腿与混凝土梁搭接连接,牛腿翼缘板通过钢管侧壁的矩形孔洞插入钢管内部,型钢翼缘布置抗剪栓钉以避免钢牛腿与混凝土梁发生黏结滑移。该节点的钢结构施工可在工厂内完成,现场施工无焊接作业,施工方便。

图1 钢管混凝土柱-混凝土梁搭接式节点Fig.1 Lap Connection of CFST Column and RC Beam

本文通过低周反复荷载试验和数值模拟,研究新型搭接式节点的破坏模式,分析节点的承载力、延性、耗能能力等,以验证新型搭接式节点在工程中应用的可行性。

1 试验概况

1.1 试件设计

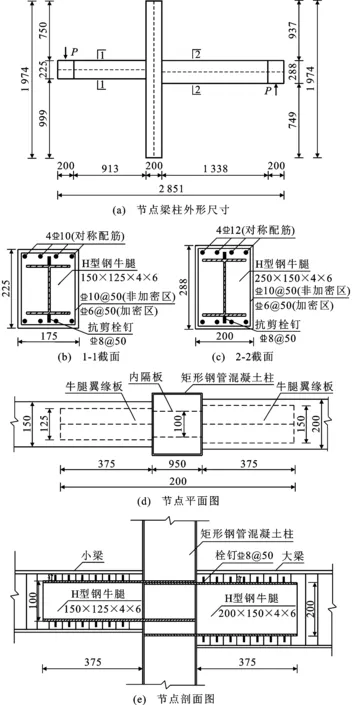

试验选取常规框架中节点梁柱反弯点间的组合体为节点试件[9]。考虑实际加载条件与对试件破坏模式的控制[10],柱缩尺比为1∶10,梁缩尺比为1∶4。试件构造和几何尺寸见图2(P为荷载)。

图2 试件尺寸和构造形式(单位:mm)Fig.2 Dimension and Configuration of Specimen (Unit:mm)

1.2 材性试验

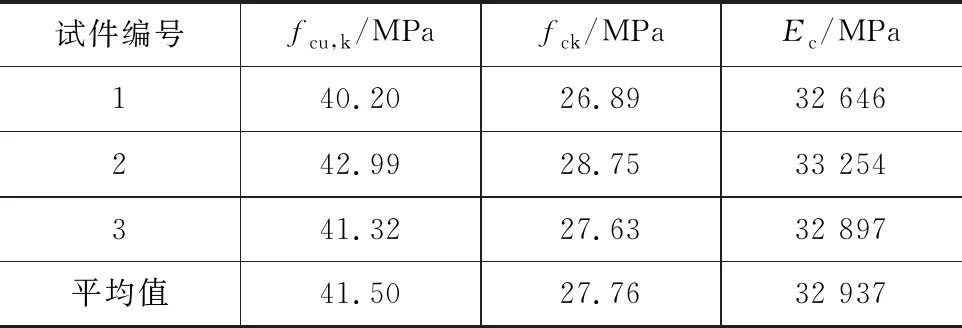

节点试件采用C30混凝土,在浇筑试件时同时浇筑3个150 mm×150 mm×150 mm的立方体试块,与节点试件同条件养护28 d,按照《混凝土结构设计规范》(GB 50010—2015)[11]中规定,将混凝土立方体抗压强度按式(1)折算为标准抗压强度,混凝土弹性模量Ec按式(2)计算。混凝土材性试验结果见表1。

fck=0.88αc1αc2fcu,k

(1)

(2)

式中:fcu,k为混凝土立方体抗压强度标准值;fck为混凝土轴心抗压强度标准值;αc1为棱柱体强度与立方体强度比值;αc2为混凝土考虑脆性折减系数。

表1 混凝土材性试验结果Tab.1 Test Results of Material Properties of Concrete

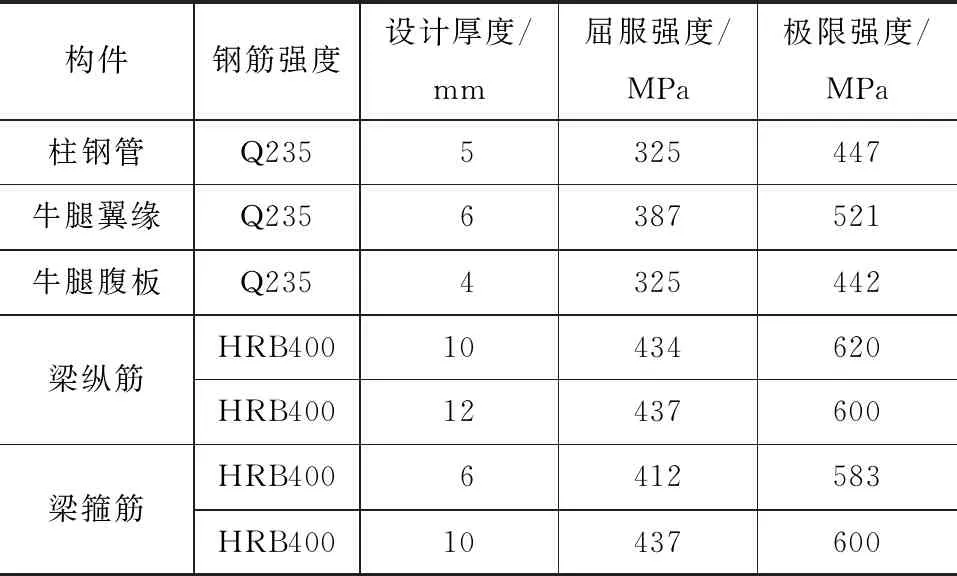

纵筋和箍筋采用HRB400级钢筋,钢管与搭接牛腿选用钢材为Q235B。钢构件的制作加工、钢筋的绑扎及混凝土的浇筑和养护工作均与实际施工工艺相同。钢材的强度按照规范[12]规定的方法测得,钢筋及钢材的力学性能指标见表2。

表2 钢材及钢筋材性试验结果Tab.2 Test Results of Material Properties of Steel and Reinforcement

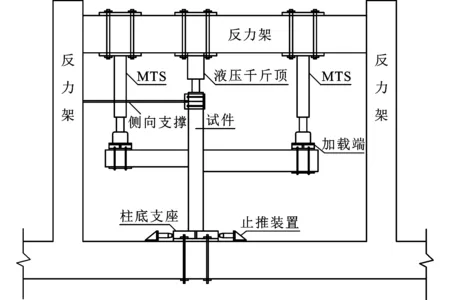

1.3 加载装置和加载制度

梁柱节点的加载方式有梁端加载和柱端加载[13],由于本文研究对象为节点梁端塑性铰及核心区,因此采用梁端加载方式,试验加载装置见图3。试验时在柱底设置柱底靴板,实现柱端为不动铰支座的边界条件,左右两侧梁端设置为自由端。由于试验采用梁端加载方式,加载装置较为复杂,为防止加载过程中构件因变形过大出现平面外失稳,在柱顶设置水平侧向支撑。柱顶端轴压荷载由反力架和液压千斤顶施加,轴压比取0.15,梁端荷载由行程±250 mm的电液伺服作动器施加。

图3 试验加载装置Fig.3 Test Loading Device

试验按照《建筑抗震试验规程》(JGJ/T 101—2015)[14]中有关拟静力的加载方法进行。试验采用荷载-位移混合加载制度,具体加载程序为:①试件屈服前采用荷载控制,每级荷载往复1次,至钢筋测点或牛腿测点达到屈服,表示试件屈服;②试件屈服后转为位移控制,加载位移取屈服位移的整数倍,每级循环3次。每级加载持荷5 min用于观察裂缝发展及试件变形情况。出现下列情况时试验终止:①承载力下降至峰值荷载的85%以下;②节点出现严重破坏。

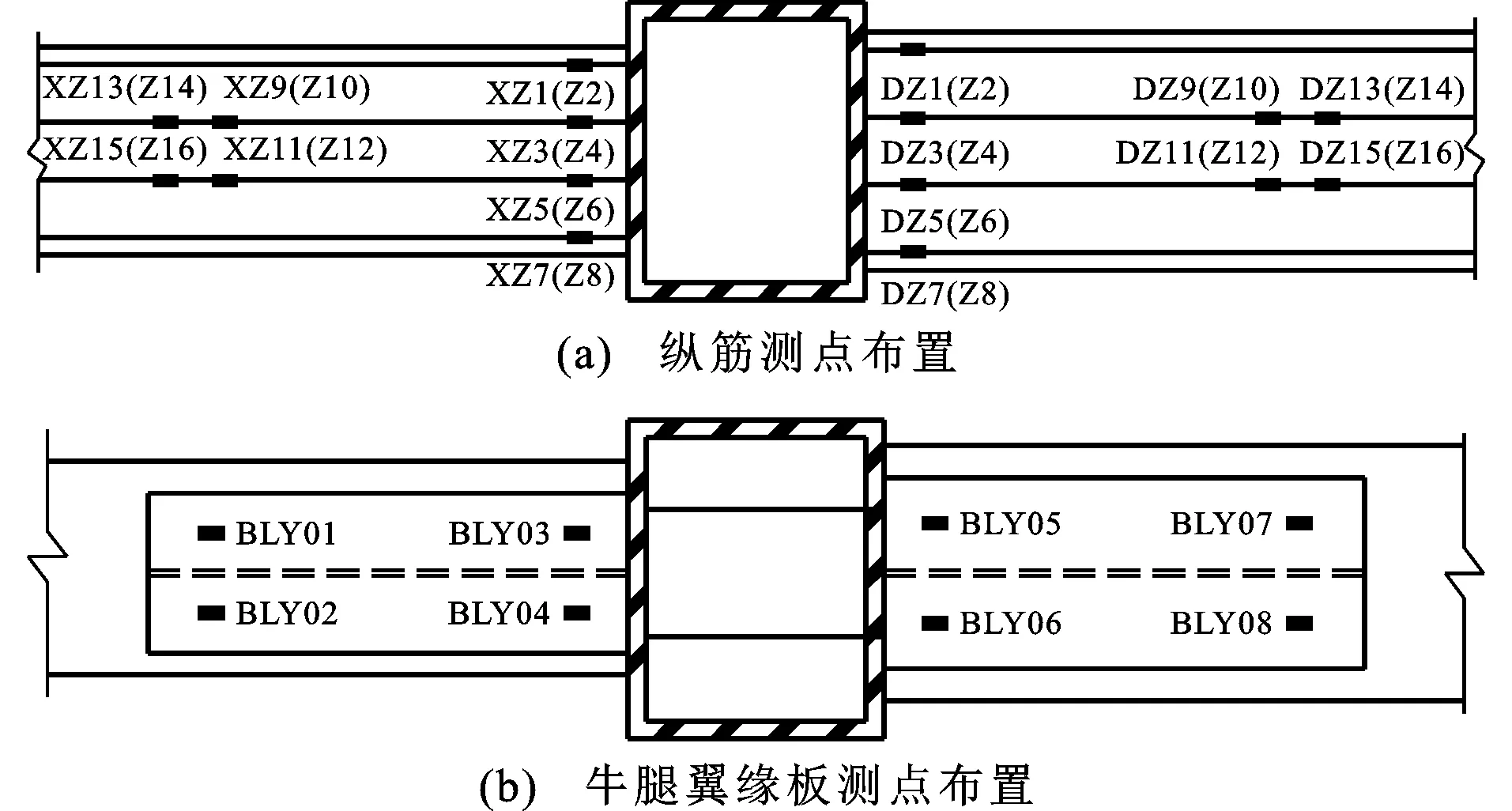

1.4 数据采集

采用压力传感器观测并记录柱端施加的轴向压力,梁端荷载-位移数据由电液伺服试验系统自动记录。使用TST3826动态分析系统及DH3816静态分析系统采集各应变片及位移计的数据,关键应变测点的布置如图4所示。

图4 应变测点布置Fig.4 Arrangement of Strain Measuring Points

2 试验现象和破坏形态

2.1 加载过程及现象

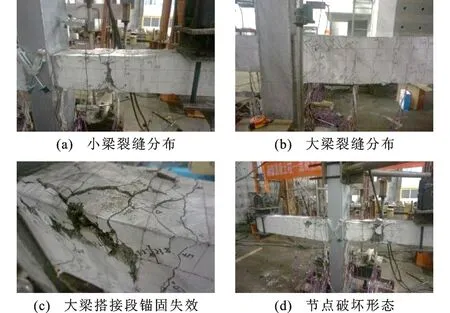

小梁加载前期,梁上、下表面距柱375 mm处出现数条弯曲裂缝,随着梁端荷载的增大,上、下表面裂缝逐渐向梁侧面延伸,形成相互交叉的斜向裂缝。进入屈服阶段后,裂缝宽度逐渐增加,交叉裂缝上、下三角区域混凝土压碎、剥落,梁纵筋与箍筋露出,形成塑性铰。小梁在牛腿翼缘端部发生梁铰破坏。

大梁加载前期,与小梁相同,距柱375 mm处截面出现数条弯曲裂缝,随梁端荷载增加,梁上、下表面裂缝向侧面延伸。当梁端荷载接近屈服荷载时,梁搭接段(距柱375 mm以内)出现斜向裂缝,斜向裂缝沿45°方向发展,沿梁中和轴对称分布。进入位移加载阶段时,搭接段内斜向裂缝不断发展,搭接段外出现数条弯曲裂缝。当位移加载至64.6 mm时,梁柱搭接处纵向钢筋出现较大滑移,混凝土受拉开裂,大梁承载力下降至极限承载力85%以下,大梁搭接处纵筋出现锚固失效破坏。

2.2 裂缝分布及破坏形态

试件加载过程中钢管柱及节点核心区未破坏,混凝土梁呈现梁铰破坏和搭接段锚固失效破坏2种形态,试件的破坏形态及裂缝分布如图5所示。

图5 试件破坏形态及裂缝分布Fig.5 Failure Modes and Crack Distribution of Specimens

节点试件裂缝主要分布在混凝土梁上,裂缝类型主要为弯曲裂缝和弯剪斜裂缝。试件加载时,混凝土梁在上、下表面刚度突变区出现弯曲裂缝,裂缝基本贯穿截面。随梁端位移增大,梁端裂缝分别从顶部和底部边缘向梁中部发展并延伸贯通。当试件进入屈服阶段,大梁纵筋出现滑移导致混凝土受拉开裂,搭接段内出现弯剪斜裂缝,大梁发生锚固破坏;小梁纵筋锚固强度足够,其裂缝形式多为弯曲裂缝,小梁最终在刚度突变处发生梁铰破坏。

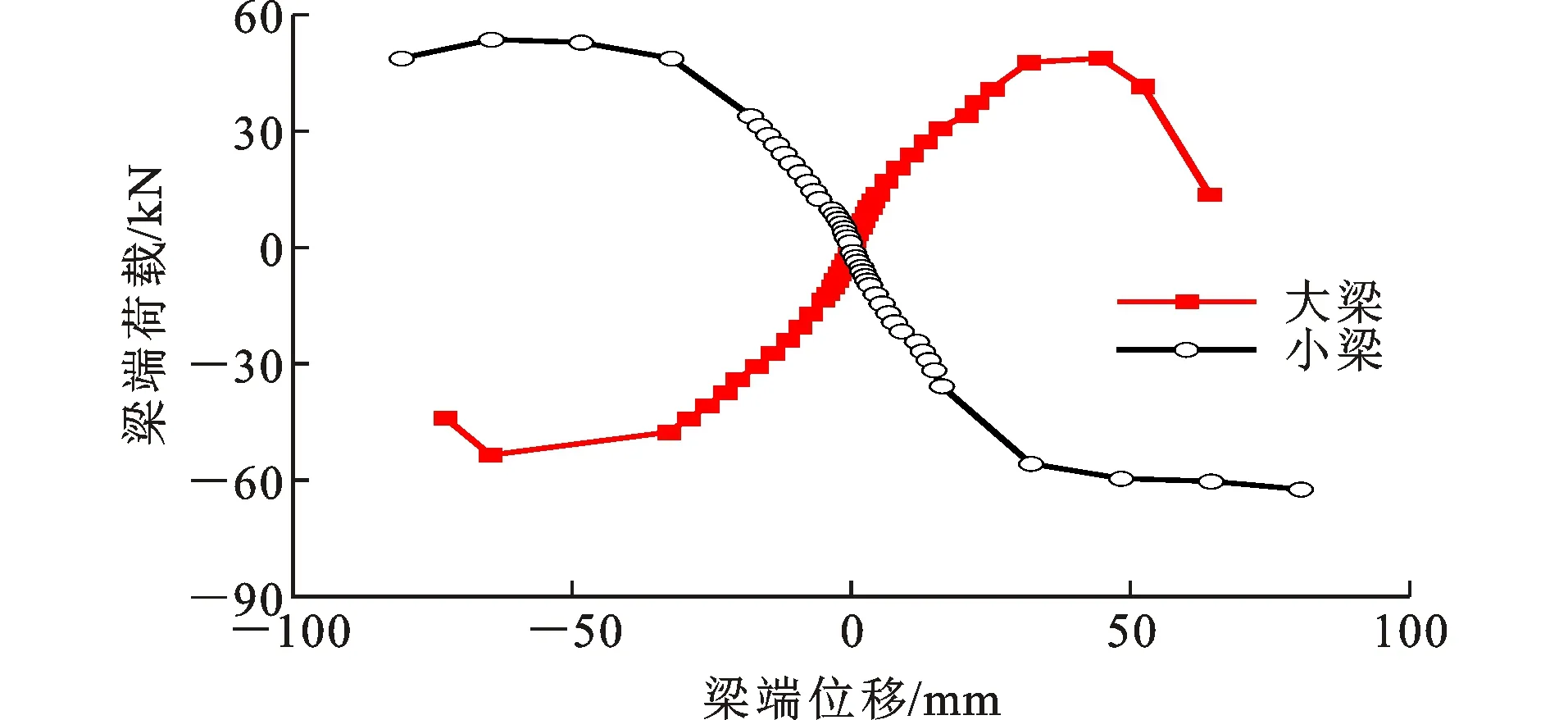

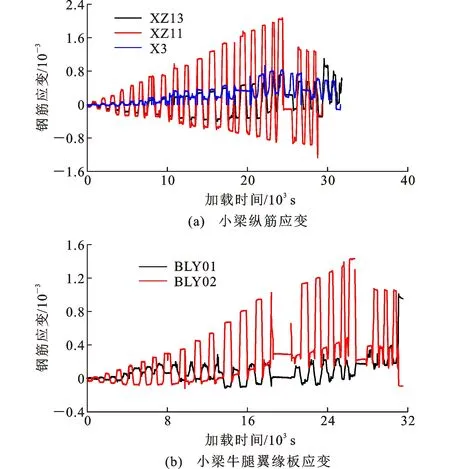

2.3 梁端滞回曲线

试件在低周往复荷载作用下的梁端荷载-位移滞回曲线如图6所示。

图6 梁端荷载-位移滞回曲线Fig.6 Load-displacement Hysteretic Curves

由图6可看出:

(1)加载初期,梁端荷载较小,混凝土梁尚未开裂,处于弹性工作状态,荷载-位移滞回曲线呈线性关系,加载与卸载路径基本重合,滞回环面积较小,耗能能力较弱。随梁端荷载的增加,节点滞回曲线逐渐饱满,由于混凝土裂缝开展与纵筋滑移导致滞回曲线呈现一定的“捏缩”现象。节点小梁滞回曲线呈弓形,耗能能力较强,而大梁的滞回曲线呈反“S”形,存在一定的捏缩效应,节点具有较好的滞回性能。

(2)随梁端荷载的增大,达到峰值荷载前,节点梁强度退化不明显,刚度退化较明显,即节点在发生变形的情况下仍能保持稳定的承载力,具有较好的抗震性能。受纵筋滑移影响,大梁承载力达到峰值后迅速降低,表现出脆性破坏的特征,延性及耗能能力较差,在工程中可通过增加搭接长度予以避免。

2.4 梁端骨架曲线

试件在低周反复荷载作用下的骨架曲线如图7所示。通过综合分析荷载-位移骨架曲线和钢材应变发展规律,钢管混凝土柱-混凝土梁搭接式节点的加载过程可分为4个阶段:

图7 梁端荷载-位移骨架曲线Fig.7 Load-displacement Skeleton Curves of Beam End

(1)弹性工作阶段。该阶段内试件大、小梁的荷载-位移曲线基本呈线性关系,梁端无裂缝出现。

(2)裂缝发展阶段。大、小梁初始裂缝均出现在梁刚度突变区,随梁端荷载增大,梁端裂缝不断发展贯通。节点核心区未出现较大剪切变形,该阶段内钢筋、型钢牛腿和钢管柱均未屈服。

(3)屈服阶段。该阶段内混凝土梁内搭接处纵筋受拉屈服,混凝土压碎剥落,塑性铰逐渐形成,而钢管和型钢牛腿始终未屈服。

(4)破坏阶段。节点核心区未发生较大剪切变形,小梁端荷载达到峰值后,塑性铰充分发展,承载力平缓下降,具有较好的延性和耗能能力;大梁因锚固失效出现脆性破坏,达到峰值荷载后即失去承载能力,延性和耗能能力未得到充分发挥。

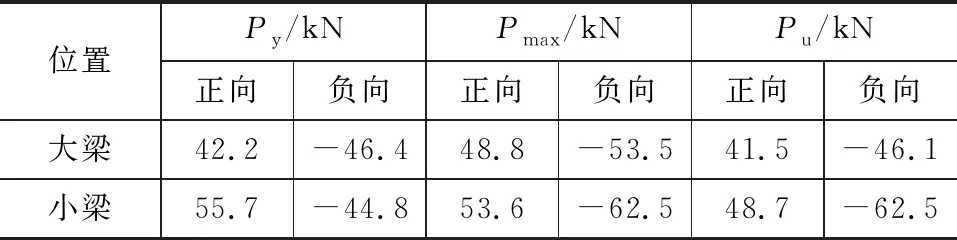

屈服荷载Py采用图解法[15]求得,极限荷载Pm取荷载-位移曲线最高点对应的荷载值。试件的屈服荷载Py、极限荷载Pm和破坏荷载Pu数值如表3所示。由表3可知:由于组合梁截面及材料分布的不对称性,节点试件的负向承载力高于正向承载力;小梁极限荷载Pmax在2个加载方向均高于大梁,原因在于试验过程中大梁发生锚固破坏,破坏时尚未达到其极限承载能力。

表3 试件承载力Tab.3 Bearing Capacity of Specimen

2.5 延 性

由于试验中节点因搭接段混凝土梁出现塑性铰破坏,因此采用梁端位移延性系数μ衡量节点的变形能力[16]。位移延性系数的计算公式为

(3)

式中:Δy为试件的屈服位移;Δu为试件的极限位移。

位移延性系数值越大,能够耗散地震能量和承受非弹性变形的能力越强。试件梁端的屈服位移Δy、峰值位移Δmax、极限位移Δu及延性系数μ见表4。由表4可知:节点试件的位移延性系数大于2.0,高于钢筋混凝土结构对位移延性系数的要求[17],说明新型搭接式节点延性较好。同时,搭接处纵筋锚固失效降低了节点的延性,若锚固强度能够得到保证,节点延性性能可进一步提升。

表4 节点的位移延性系数Tab.4 Displacement Ductility Coefficient of Connection

2.6 耗能能力分析

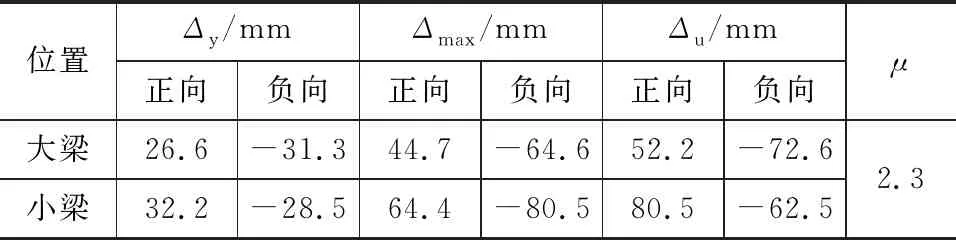

图8为试件等效黏滞阻尼系数he随梁端加载级数之间的关系。

图8 等效黏滞阻尼系数与加载级数的关系曲线Fig.8 Relation Curves of Equivalent Viscous Damping Coefficient and Load Grade

从图8可以看出:

(1)试件屈服前,塑性铰未完全形成,耗能能力较弱,等效黏滞阻尼系数he数值较小,试件屈服后,小梁梁端塑性铰逐渐形成,耗能能力逐步增强,等效黏滞阻尼系数he不断增大。大梁由于发生锚固破坏,塑性铰未能充分发展,耗能能力较差。

(2)节点达到极限状态时的等效黏滞阻尼系数he=0.169,而普通混凝土结构的等效黏滞阻尼系数he约为0.1[18]。可见新型搭接式节点的耗能能力优于普通混凝土结构,满足抗震设计的要求。

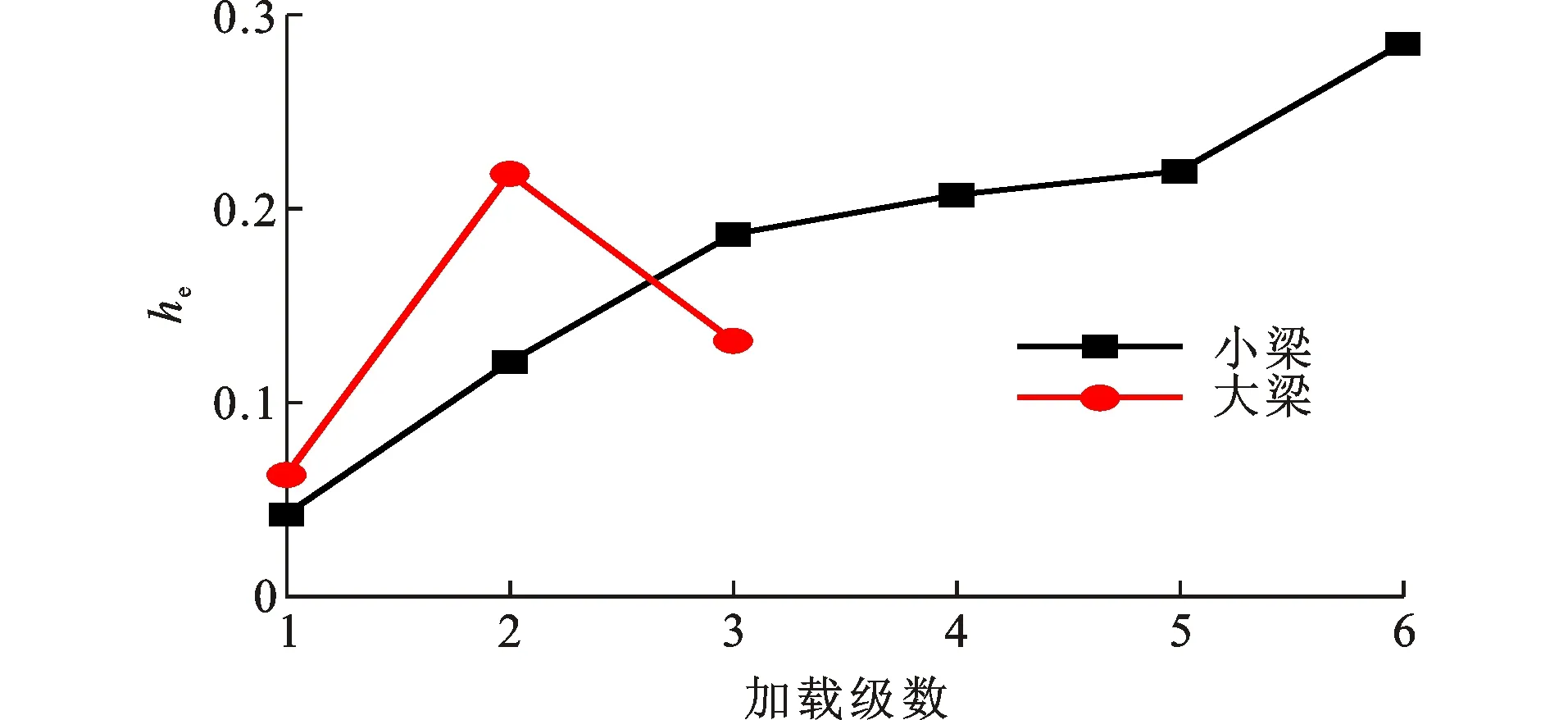

2.7 钢筋应变分析

试验采集了各测点的应变,得到了各测点应变-时间关系曲线。为研究节点搭接段的内力传递机理,分析梁内纵筋与翼缘板应变分布规律,选取小梁纵筋测点与小梁牛腿翼缘测点进行分析。图9为试件加载过程中的应变曲线。

图9 关键点应变分布Fig.9 Strain Distribution of Key Points

从图9可以看出:

(1)混凝土梁纵筋各测点中牛腿翼缘板端部测点应变最大,同时牛腿翼缘板端部测点应变高于根部测点应变,即同一单元各测点中搭接段应变最大,说明梁端荷载能够有效从混凝土梁段传递至搭接段牛腿,进而传递至节点核心区。

(2)对各测点应变数值分析可知,混凝土梁各测点中仅搭接段XZ11测点达到钢筋屈服应变,而牛腿翼缘板各测点均未达到屈服应变,说明梁端荷载由牛腿端部混凝土梁截面承担,应变数据与试验中小梁在搭接段端部发生梁铰破坏现象吻合。

3 ABAQUS有限元分析

3.1 模型建立

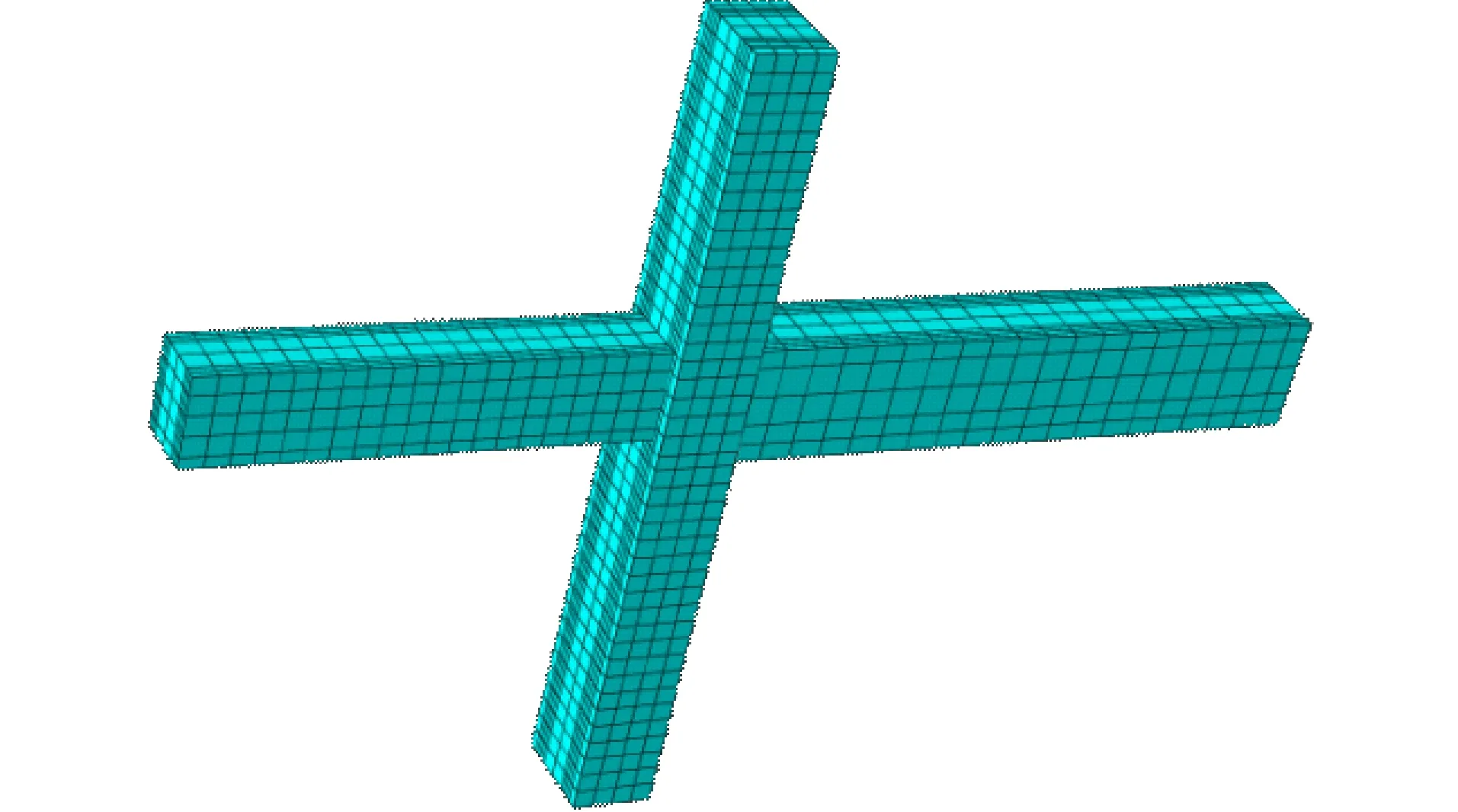

有限元模型的试件尺寸、构造方式、边界条件设置与荷载施加制度与试验一致,各材料选用ABAQUS软件中提供的单元进行模拟,混凝土使用C3D8R单元进行模拟,钢管、钢牛腿使用S4R单元进行模拟,钢筋采用T3D2单元模拟。钢筋、钢板与混凝土之间的采用Embeded约束。考虑钢管与节点核心区混凝土的黏结滑移效应,核心混凝土与钢管之间切向作用通过库仑摩擦模型进行模拟,摩擦因数按照文献[19]建议取值0.25,法向作用通过“硬接触”进行模拟。混凝土采用塑性损伤模型,钢材采用双折线强化材料本构模型,具体参数取材性试验实测值。有限元模型及网格划分如图10所示。

图10 有限元模型及网格划分Fig.10 Finite Element Model and Mesh Generation

3.2 滞回曲线与骨架曲线分析

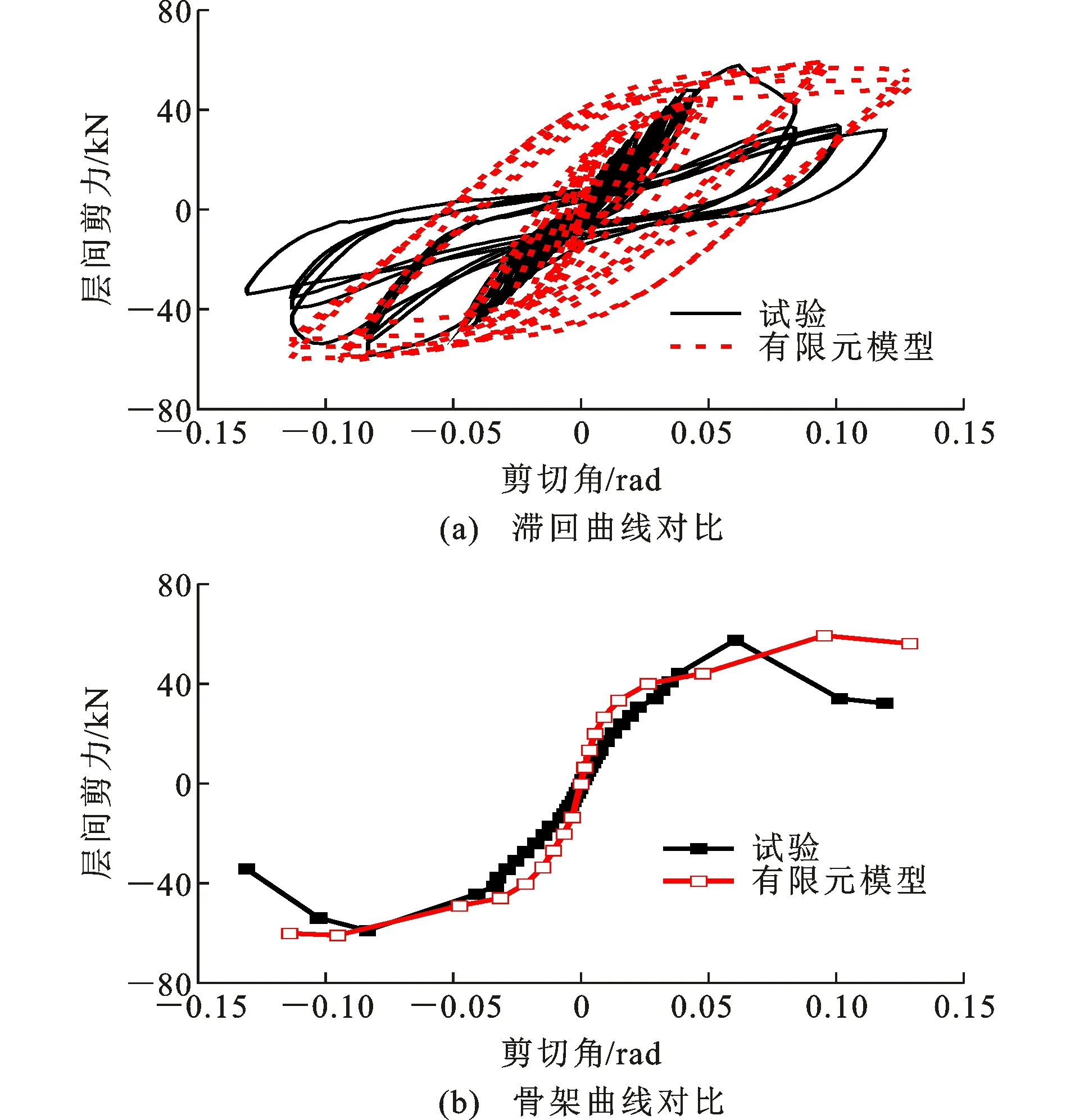

有限元分析所得到节点层间剪力-剪切角滞回曲线和骨架曲线与试验曲线对比如图11所示。

图11 模拟结果与试验结果对比Fig.11 Contrast of Experimental and Simulation Results

由图11可知,有限元模拟结果与试验结果吻合良好。在弹性加载阶段,两者差异较小,试件进入屈服阶段后,由于有限元模拟未考虑混凝土与钢筋的黏结滑移作用,数值模拟结果与试验结果偏差逐渐增大。

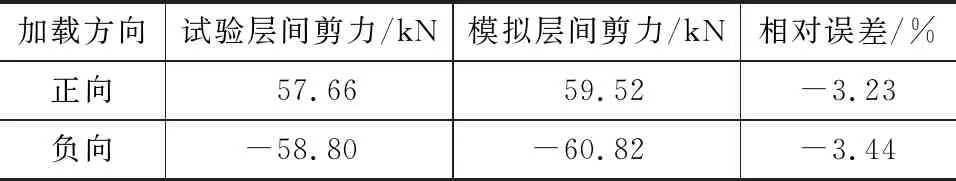

3.3 层间剪力对比

表5为有限元模拟层间剪力与试验层间剪力峰值的对比。由表5可知,有限元模拟结果与试验结果吻合良好,相对误差均在3%左右。该模型能够准确地反映构件的受力情况。

表5 层间剪力对比Tab.5 Contrast of Story Sheer Force

4 结 语

(1)钢管混凝土柱-混凝土梁搭接式节点的破坏模式为梁端出现塑性铰破坏,节点核心区基本处于弹性工作阶段,符合“强节点、弱构件”的抗震设计要求。

(2)钢管混凝土柱-混凝土梁搭接式节点的滞回曲线较为饱满,试件承载力较高,在加载过程中刚度退化现象明显,强度退化较小,具有较好的延性及耗能能力。

(3)梁柱搭接处纵筋的有效锚固是防止发生脆性破坏,充分发挥试件承载力、延性及耗能能力的重要保证,应保证搭接处纵筋在弯剪复合作用下锚固的可靠性,避免构件因锚固失效出现脆性破坏。

(4)本文数值分析结果与试验结果吻合良好,该成果可为节点的优化设计提供分析基础。