基于正交试验的两级串联油气旋流分离器结构优化

2021-06-01唐志国宋安琪王守成

唐志国,宋安琪,李 杰,王守成

(合肥工业大学 机械工程学院,安徽 合肥 230009)

0 引 言

常规旋流分离器具有体积小、寿命长、效率高等特点,广泛应用于石油化工、汽车工业等领域[1-2]。在高处理量及恶劣环境条件下,两级串联旋流器在多相分离方面引起学者的关注,并分别在气固、液固、液液分离方面获得突破。

在气固分离方面,文献[3]对一种嵌套型两级串联旋流器仿真时,发现其分离效果显著,并提出将离心导叶的进口形状与流线保持一致,以减少湍流损失;文献[4]在对“1+2”新型两级旋流器实验研究发现其总分离效率高于原设计的“1+1”旋流器,颗粒带出率可减少40% 以上,且压降满足工艺要求。

在液固分离方面,文献[5]对2个串联的水力旋流器开展了研究,发现提高一级旋流器分流比有利于提高分离效率并减少能耗;文献[6]基于对CFD模拟,验证了由经验公式设计的二级水力旋流器对氯化钾产物中硫酸钙杂质分离的可行性和有效性。

在液液分离方面,文献[7]采用大涡模拟对井下双级油水分离器研究时,发现一级分离器主要起分离作用,二级分离筒对于降低底流含油质量分数具有重要影响。

然而,在气液分离领域,串联结构旋流分离器的应用相对较少,且目前研究应用多为大型分离设备,而小型串联旋流分离器的研究报道较为罕见。基于此,本文对一款应用于发动机气液分离的小型两级串联油气旋流分离器进行研究,使用数值计算和正交试验方法,得到其主要结构参数设计的最优组合,并与试验结果对比验证其分离性能,为串联旋流分离在小型气液分离器的设计和应用研究提供参考。

1 结构及原理

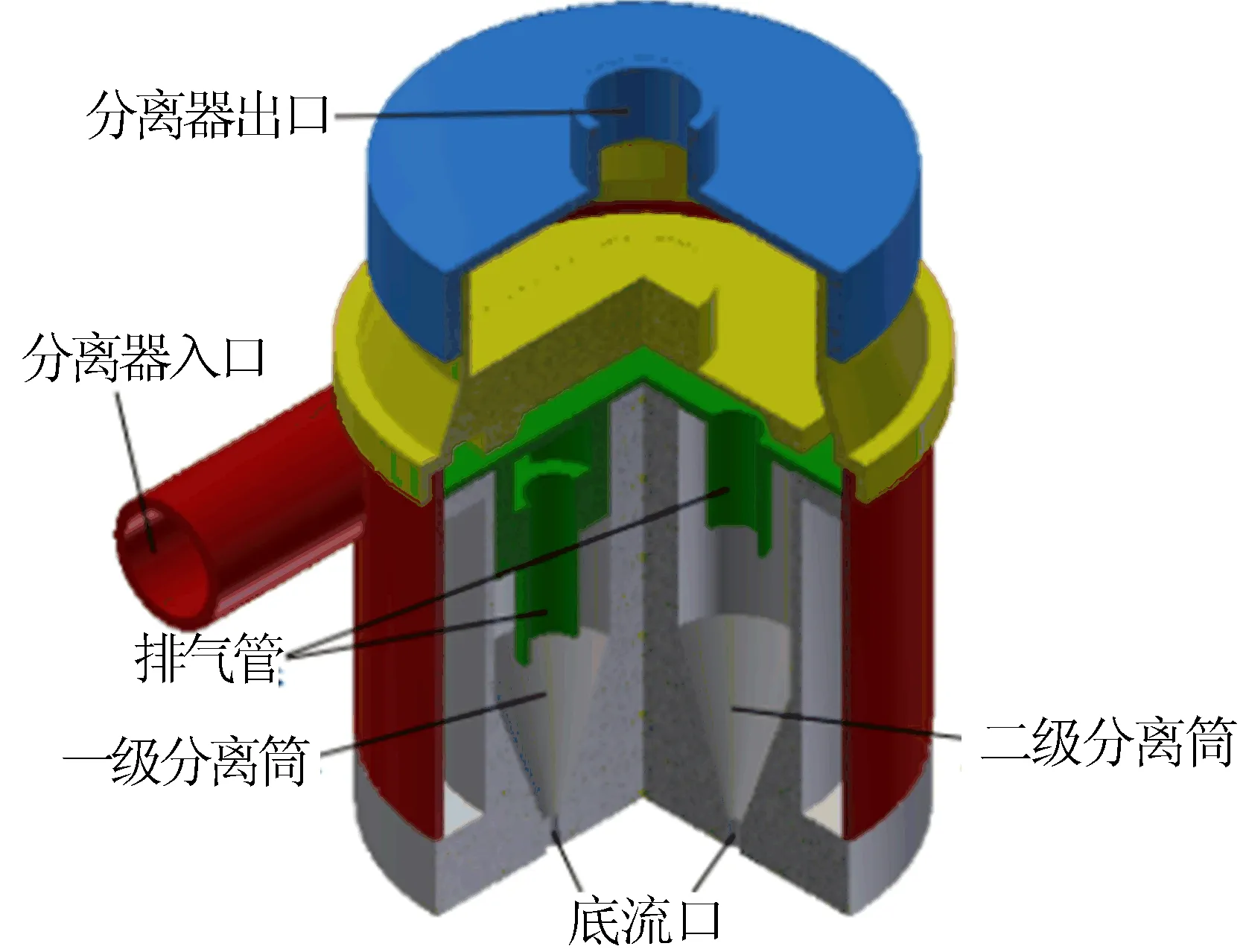

两级串联油气旋流分离器由2个串联组组成,其模型如图1所示。

图1 两级串联油气旋流分离器模型示意图

含有油雾的气体进入分离器入口,在切向入口的导流作用下进入分离筒,在分离筒中产生旋流,利用离心力将油雾甩向筒壁,聚集的油滴在重力作用下沿筒壁向下流动,气体由上部溢流管排出进入二级分离筒,经历相同过程后油滴从底流口排出,气体从分离器出口离开,实现油气分离。

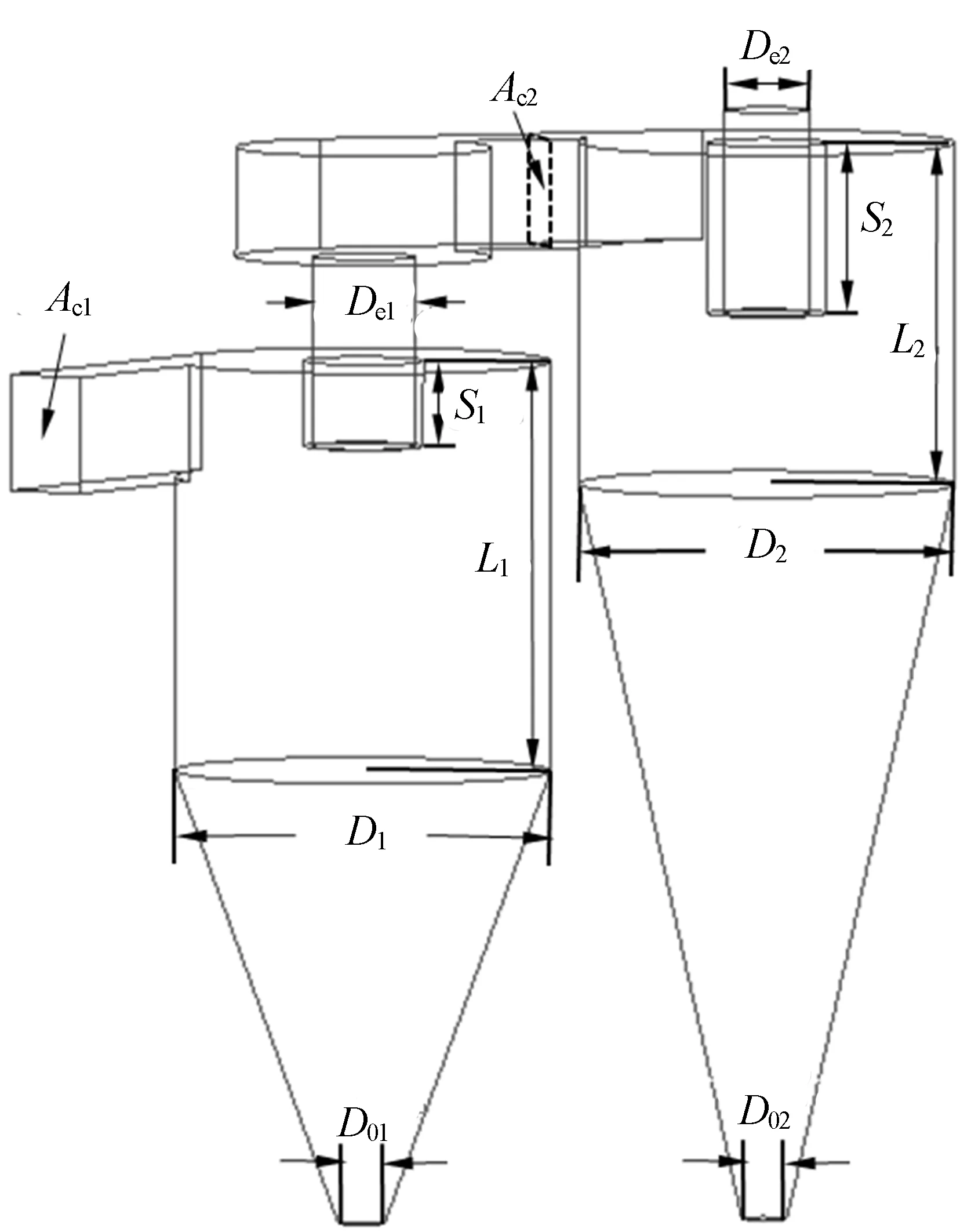

串联组中各级分离筒的结构参数及代码表示方法如图2所示。图2中,Ac、D、De、L、S、D0分别表示单级分离筒入口面积、圆柱段直径、溢流管直径、圆柱段长度、溢流管插入深度及底流口直径;代码1、2分别表示一级和二级分离筒。

图2 串联组结构参数

旋流分离器圆柱腔直径为60 mm,入口及出口直径均为16 mm。研究表明,分离筒入口最佳宽高比[8-9]为0.7,因此本文入口宽高比均采用0.7。具体分离筒尺寸见表1所列。

表1 分离筒尺寸

2 数值模拟及优化分析

2.1 基本方程及模型选择

数值模型作如下假设:

(1)旋流分离器内流场为气液两相等温流动,不考虑相间热量交换。

(2)液滴为球形,直径保持常数。

(3)忽略液滴之间相互摩擦与碰撞及液滴聚结的影响。

(4)流场为充分发展流动。

根据以上假设可认为旋流分离器内进行的是等温、不可压缩过程,因此气体流动可由连续方程和N-S方程[10]来描述,方程分别为:

(1)

(2)

其中:i、j、k为常数,分别为1、2、3;μg为气体黏滞系数;ρg为气体密度;p为气体压力;τij为雷诺应力项。

旋流器内的强旋转湍流各向异性明显,而RSM湍流模型能准确地考察各向异性效应[11]。DPM模型要求离散相体积分数少于10%~12%,而离散相体积分数取10%,可认为颗粒相的存在对连续相没有影响,只考虑连续相对颗粒相的单相耦合影响。

由于仅考虑液滴在气流中的曳力和重力作用,液滴运动方程[12-13]表示如下:

(3)

其中:Fd为气流曳力;g为重力加速度;up为液滴速度。

2.2 网格划分

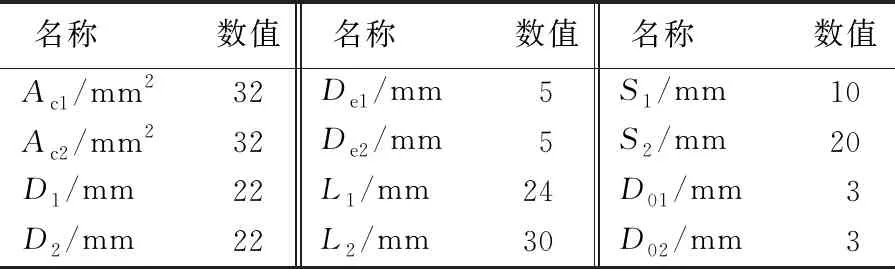

本文采用前处理软件Hypermesh对优化前模型生成3种数目,分别为335 206、521 118、893 615个的六面体网格,并根据文献[14]中的网格无关性分析方法,最终确定网格数为521 118个,如图3所示。

图3 两级串联油气旋流分离器网格示意图

2.3 边界条件设置

采用商用软件Fluent进行仿真分析,旋流分离器满足对含油气体30 L/min处理气量要求[15],入口为速度入口,油滴面射源,速度为2.5 m/s,粒径分布为0.35~10 μm,平均粒径3 μm;底流口为固定壁面,油滴捕捉边界;出口为自由出流,油滴逃逸边界;剩余壁面均为无滑移反射壁面。

2.4 正交试验设计

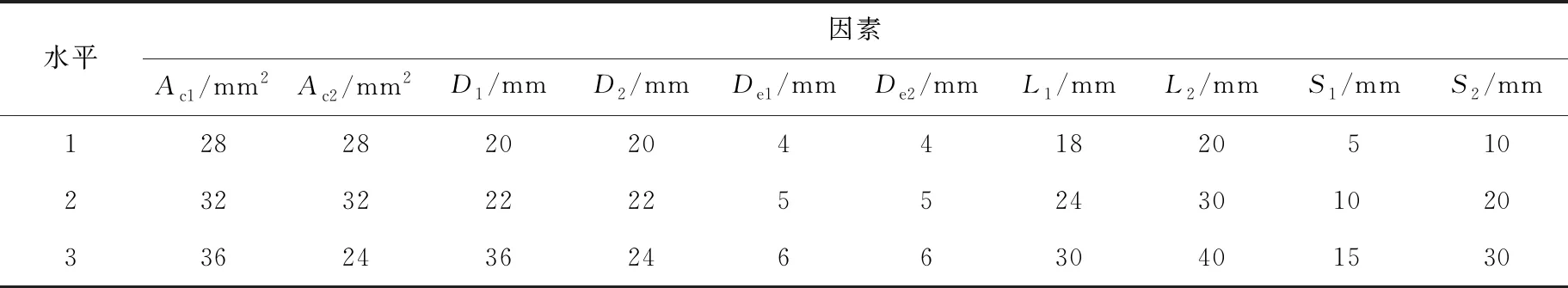

由于旋流分离器结构因素相互作用,应综合考虑多因素组合对性能的影响,而正交试验法是确定多因素组合关系最行之有效的方法。在此通过正交试验法获取结构因素显著性水平,并推演出最优水平组合,因素水平见表2所列。本文选用的正交表为L27(313)正交表,正交试验表见表3所列。

表2 正交试验因素水平表

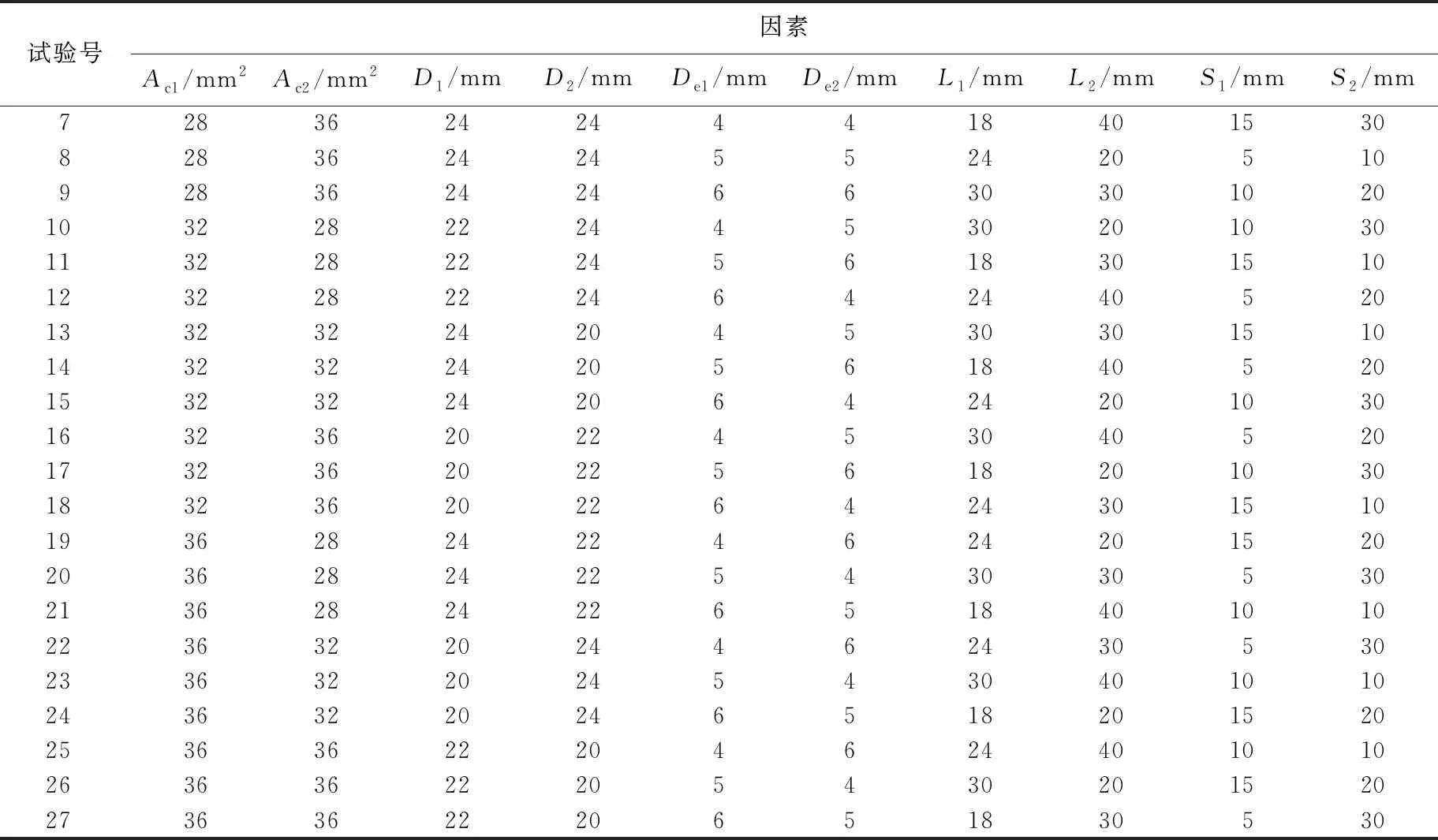

表3 正交试验表L27(313)

续表

2.5 正交试验结果极关分析

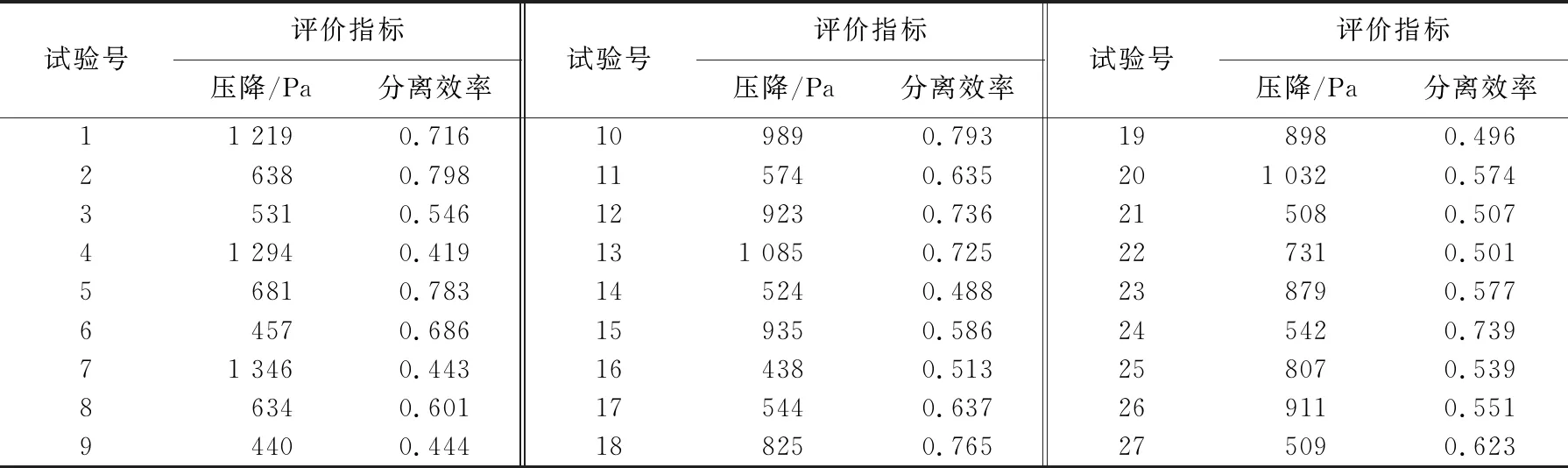

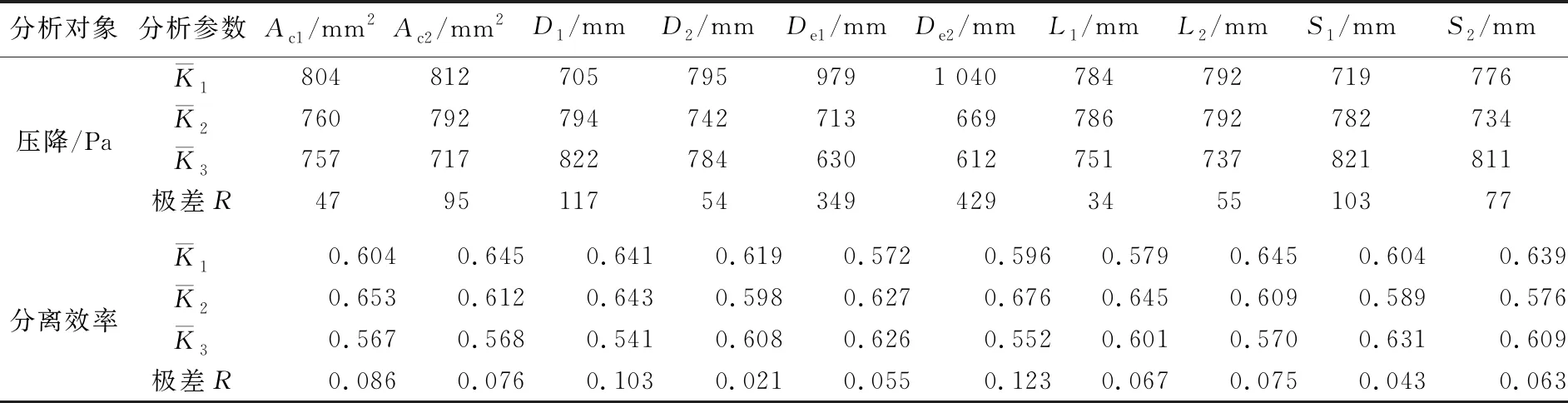

根据正交试验原理,极差大小与因素变化对试验结果影响程度呈正相关。不同结构尺寸的正交试验结果见表4、表5所列。

表4 不同结构尺寸正交试验结果

从表5可以看出影响压降和分离效率指标因素主次,分别为De2>De1>D1>S1>Ac2>S2>L2>D2>Ac1>L1和De2>D1>Ac1>Ac2>L2>L1>S2>De1>S1>D2。De2增加导致轴向速度滞留程度增大,减小溢流管中的能耗占总能耗中的比例[16],但从正交试验结果可以看出,分离效率也明显下降;De2减小导致轴向速度和切向速度增大,使油滴易于发生破碎[17-18],不利于分离,因此选择De22。综上所述,得到最优组合为Ac12-Ac21-D12-D22-De13-De22-L12-L21-S11-S22。

表5 正交试验分析结果

2.6 分离机理分析

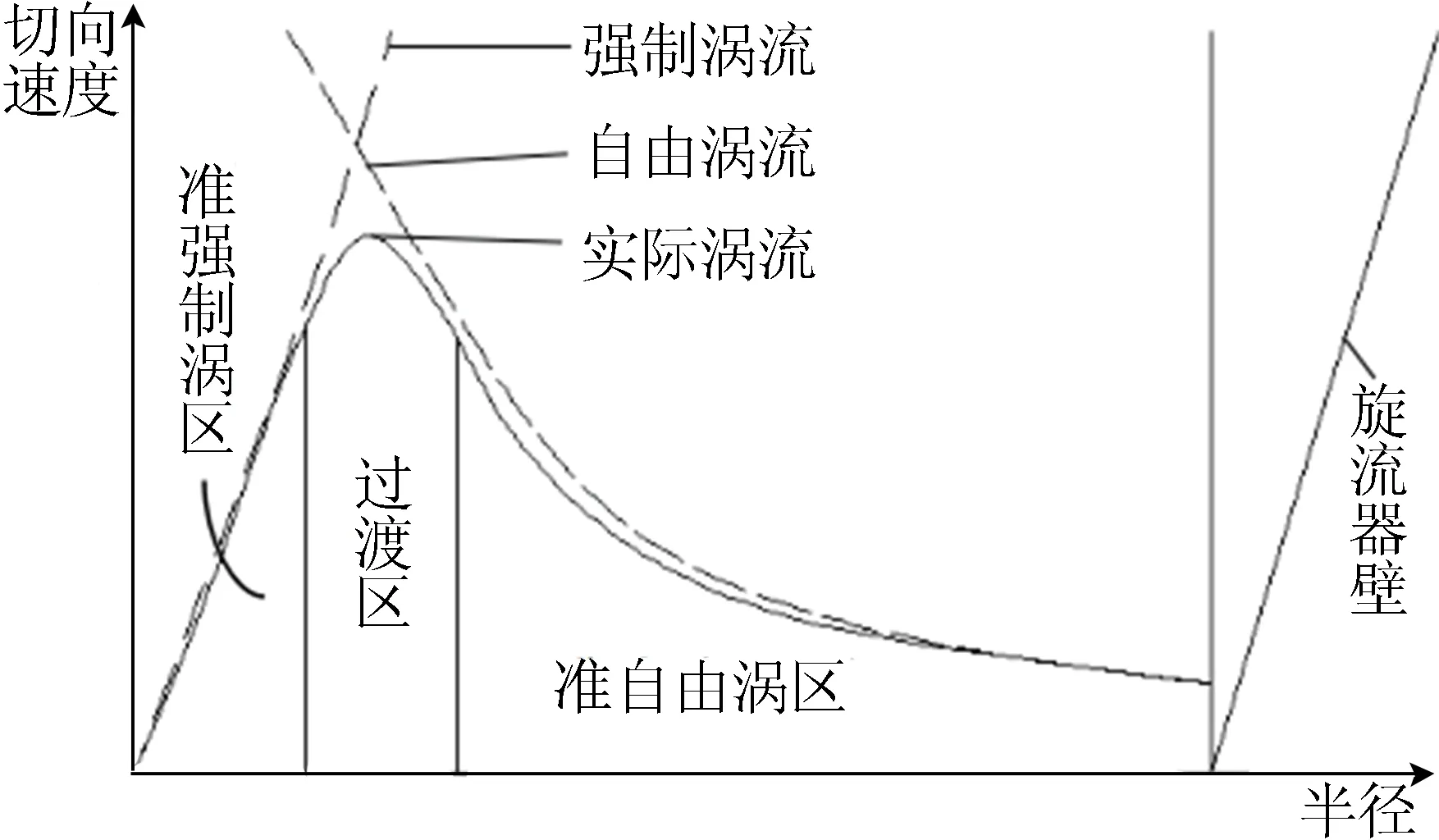

根据仿真结果,可将旋流分离器内强旋转流场分为2个理想旋流运动,即强制涡流和自由涡流,而实际涡流则介于以上两者之间,因此可以将切向速度沿径向分布由内而外划分为准强制涡区、过渡区以及准自由涡区,如图4所示。

图4 切向速度分布及涡区示意图

根据旋流聚结理论[19],流体颗粒的碰撞聚结主要发生在准自由涡区,旋流场中油滴的主要受力如下:

F1+F2+FS≥πdσ

(4)

(5)

(6)

其中:F1为油滴获得的向心作用力;F2为马格纳斯力;FS为Saffman力;d为油滴粒径;σ为界面张力;ρc为连续相的密度;ρd为分散相的密度;vt为油滴的切向速度;τ为分散相受到的剪切破碎力;μc为连续相黏度;dvt/dr为切向速度在径向上的梯度;dvr/dθ为径向速度在周向上的梯度,值较小,对聚结影响也较小[19],本文可忽略此值。

优化前后压降及分离效率仿真结果见表6所列,由表6可知,优化后压降减少54 Pa,且分离效率提升17.5%。

表6 优化前后仿真结果对比

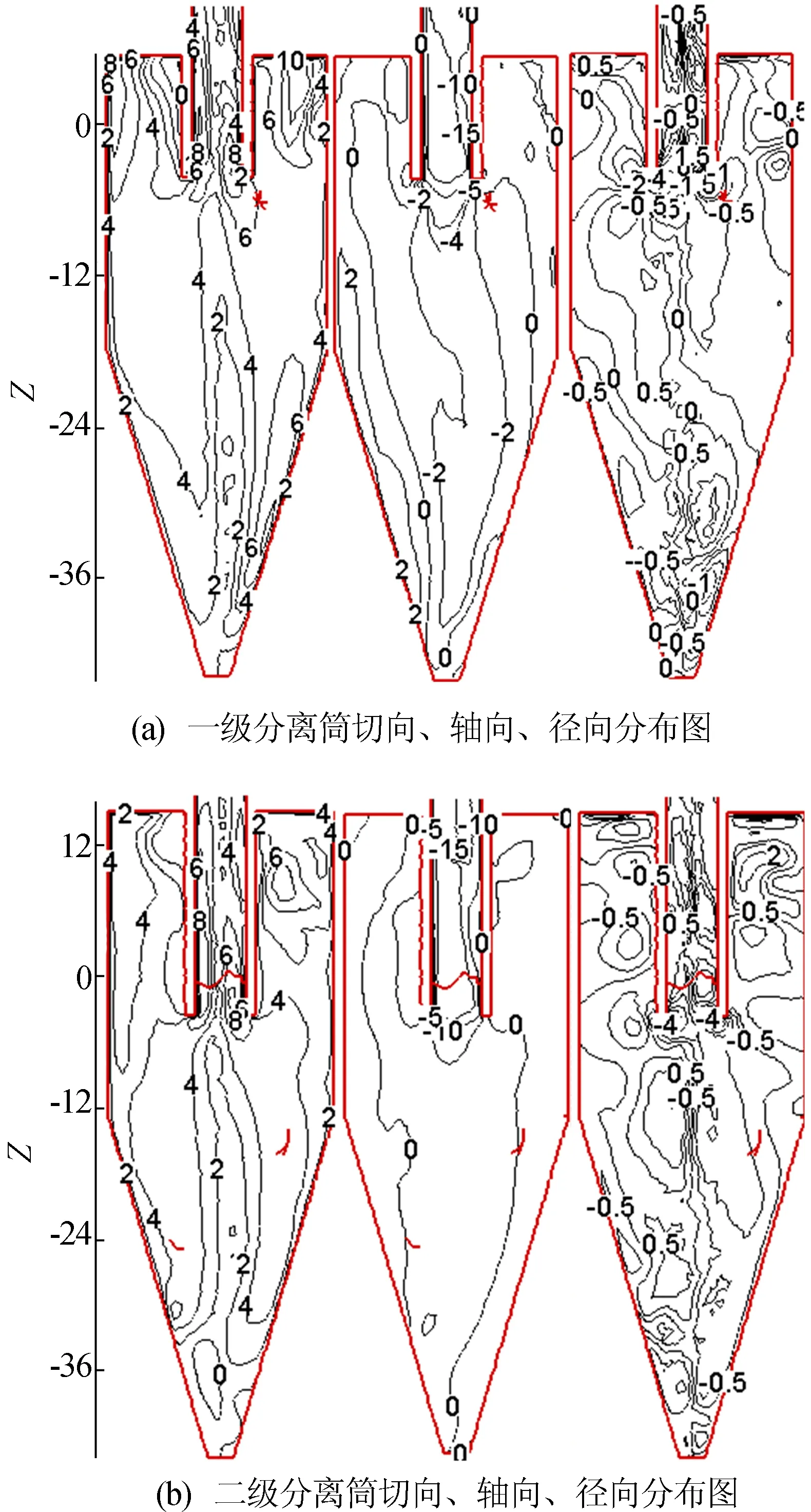

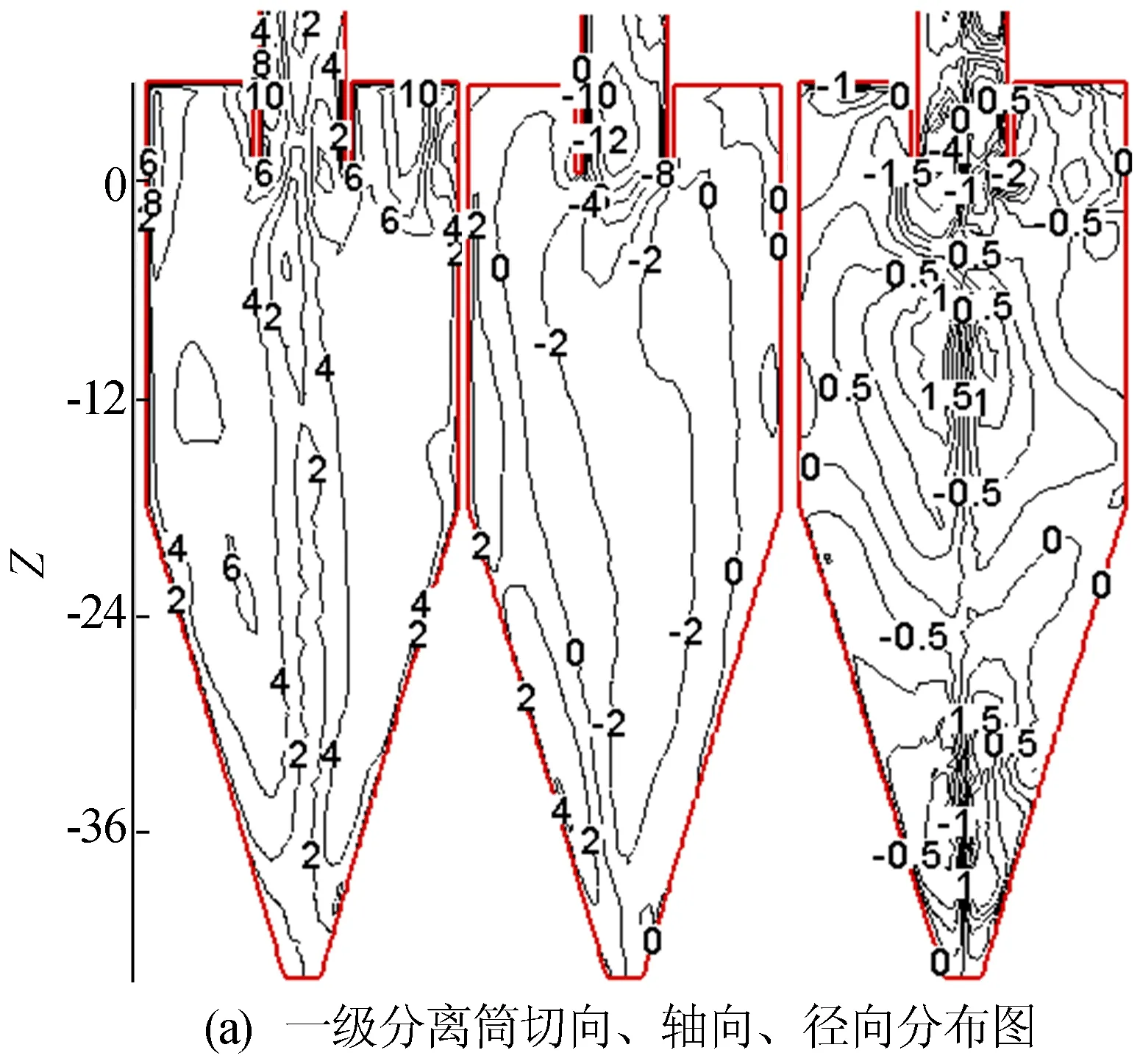

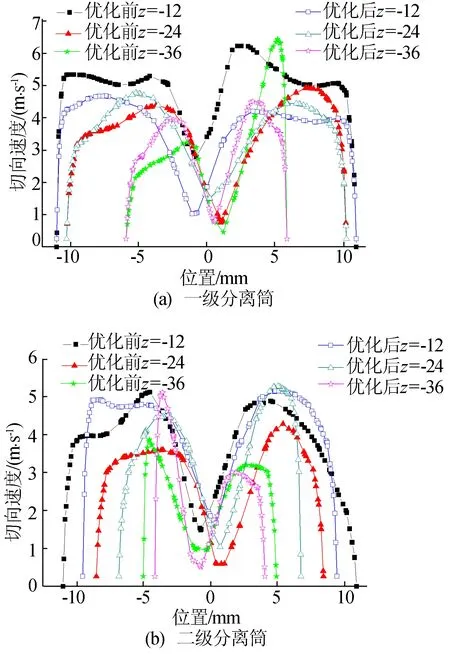

优化前后各截面速度分布如图5~图7所示,由图5~图7可知,De1由5 mm增加到6 mm,内旋流面积增大,降低了中心上行的切向速度和轴向速度,从而降低了溢流管内能耗,减小压力损失[16],而滞留区径向范围并未随De1增大而明显增大,减少底流口处油滴返混,提高分离效率。同时S1由10 mm缩短为5 mm,减小了旋流气体在中心溢流管内外表面的摩擦等引起的静压损失[17]。由于尺寸变化导致切向速度略降,且准自由涡区切向速度在径向上的梯度值略减,根据(6)式可知,气液间相互作用减弱,使油滴受到的剪切破碎力减弱,有利于提高分离效率。Ac2由32 mm2缩小为28 mm2,且L2由30 mm缩减为20 mm,使切向速度和压降均增大[9],由(4)式、(5)式可知,准自由涡区切向速度增大,带动油滴作高速旋转运动,促使油滴容易聚结,提高了分离效率。

图5 优化前速度分布

图6 优化后速度分布

图7 不同水平截面切向速度分布

此外优化后径向速度分布更为对称;二级溢流管入口附近滞留区域扩大[17],下行流区域无明显变化,但依然存在偏心现象,二级入口附近上行流和下行流交汇,出现二次涡;二级分离筒准自由涡区切向速度在径向上的梯度值增大,根据(6)式可知,油滴受到的剪切破碎力增强,影响效率提升。

3 实验流程及结果分析

3.1 实验仪器及实验流程

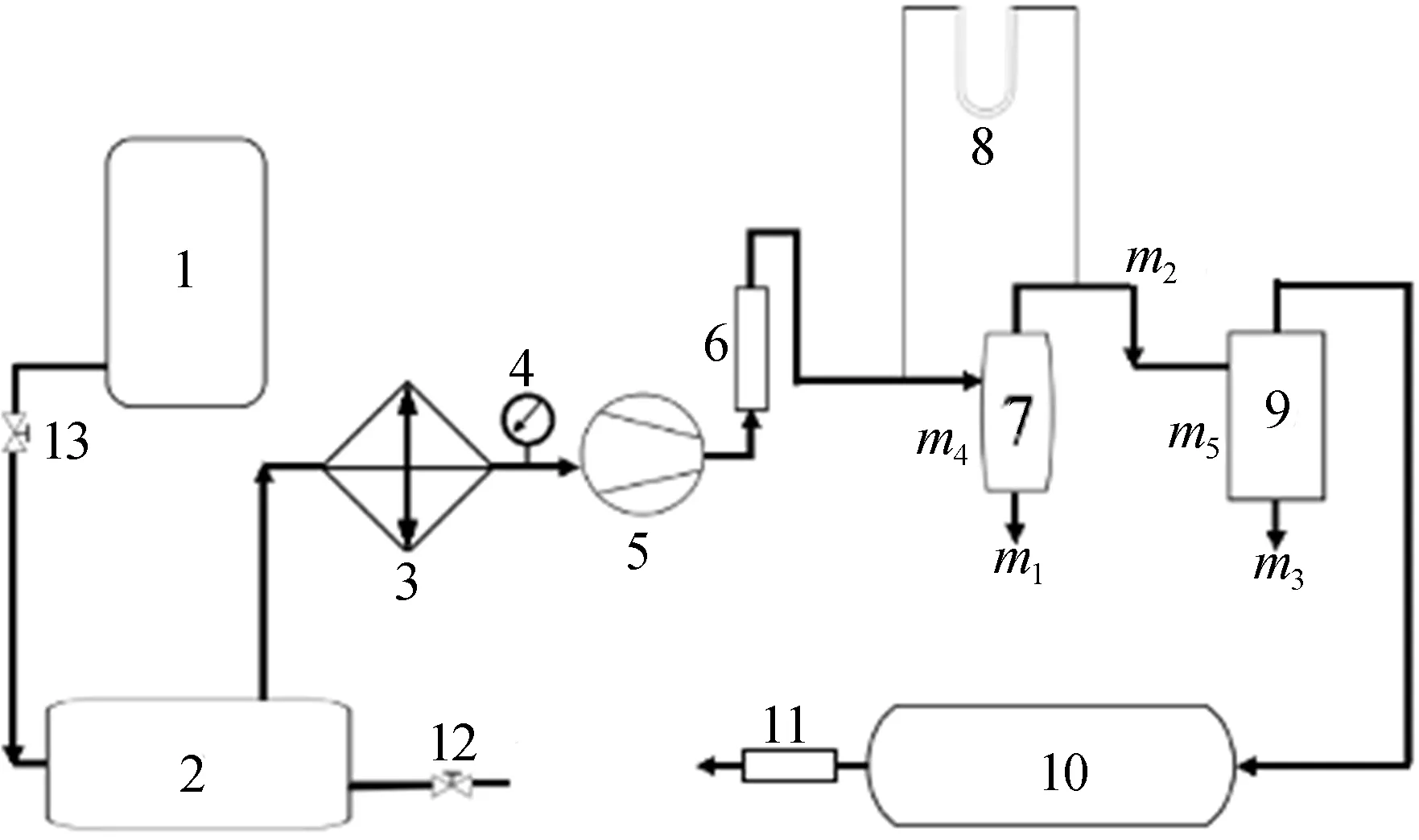

实验仪器及实验流程如图8所示[20]。在旋流分离器后端连接一个可将剩余油雾完全分离的空滤分离器,旋流分离器进出口连接U型压差计,用于测量分离器的总压差。压缩机容积流量为1.8 m3/h,环境温度为25 ℃。为得到较为准确的实验结果,对该系统的测量值为压缩机稳定运行10 h后的累计值。

1.储油罐 2.油气发生器 3.换热器 4.温度计 5.压缩机 6.流量计 7.两级串联油气旋流分离器 8.压差计 9.空滤分离器 10.储气罐 11.喷嘴 12.阀1 13.阀2

集油瓶1增加的油量记为m1,集油瓶2增加的油量记为m2,旋流分离器与空滤分离器的接管中增加的油量记为m3,旋流分离器增重记为m4,空滤分离器增重记为m5,因此旋流分离器的总效率表示如下:

(7)

3.2 实验结果分析

优化前后压降和分离效率实验结果见表7所列,由表7可知,优化后压力损失下降了76 Pa,而分离效率提高了12.1%,验证了仿真模型的可行性,因此可以得到本案例中的最优组合:Ac1为32 mm2,Ac2为28 mm2,D1为22 mm,D2为22 mm,De1为6mm,De2为5 mm,L1为24 mm,L2为20 mm,S1为5 mm,S2为20 mm。

表7 优化前后实验结果

4 结 论

(1) 本文通过数值模拟与正交试验方法,对汽车发动机油气分离用小型两级串联旋流分离器结构进行了优化仿真分析,获得其最优水平组合为Ac12-Ac21-D12-D22-De13-De22-L12-L21-S11-S22。

(2) 对优化前后仿真结果进行对比分析,优化后切向速度分布总体呈M形,且二级分离筒切向速度显著提高;二级径向速度分布更为对称;二级溢流管入口附近滞留区域扩大,偏心现象明显,且二级入口处上行流和下行流交汇,导致出现二次涡。对比发现,在一定范围内,De1增大、S1缩小,有利于减小压力损失并提高分离效率;Ac2、L2缩小,导致压降增大,且切向速度增大促使油滴容易聚结,有利于提高分离效率;然而二级分离筒油滴受到的剪切破碎力增强,影响效率继续提升。

(3) 通过实验研究,优化后压力损失下降了76 Pa,而分离效率提高了12.1%,验证了仿真方法的可靠性,对汽车发动机油气分离用小型两级串联旋流分离器研究和设计工作提供参考依据。