钢板组合梁桥主梁与竖向加劲肋连接细节疲劳应力特征

2021-05-31刘青茹吉伯海傅中秋

刘青茹,吉伯海,姚 悦,傅中秋

(河海大学 土木与交通学院,江苏 南京 210098)

钢板组合梁桥由于具有轻质高强、工业化生产程度高等优点广泛应用在国内外的桥梁建设中[1-3]。钢板组合梁桥早期常采用多根钢主梁的结构形式,钢主梁间设置密集的小横梁以及横联和平联加强连接,钢梁腹板上焊接众多纵向、横向加劲肋以防止失稳,造成构件受力路径不明确且不能充分发挥作用、工厂制作费用高、施工周期长、后期桥梁管养难度大等不足。随后经过简化构造设计,逐渐形成现有的一种双主梁钢板组合梁桥,两根钢主梁之间采用更为简化的横梁结构形式,小横梁形式的双主梁钢板组合梁桥成为中小跨径桥梁设计的主流方案。中华人民共和国交通运输部也发布了《钢板组合梁桥通用图》[4],推荐采用小横梁形式的双主梁作为主梁形式。然而,根据早期国外钢桥病害调研,主梁与竖向加劲肋连接细节的疲劳问题突出,疲劳开裂特征复杂,开裂类型多样,长裂纹可能撕裂腹板,影响结构安全[5-6]。

我国早期的钢板组合梁桥在受拉翼缘和竖向加劲肋直接相连的焊接细节处发生疲劳失效,为避免该问题,竖向加劲肋不与受拉翼缘直接连接,即在竖向加劲肋端部与主梁受拉翼缘之间设置一段横向不受支撑的间隙,由于该部位的局部刚度出现了明显的减弱,会出现局部高应力,导致疲劳开裂的产生[7-9]。国内外学者针对腹板间隙的疲劳开裂成因开展了若干研究[10-12]。在车辆荷载横向传递过程中,相邻主梁之间会产生竖向位移差,导致横向连接构件转动,引起腹板间隙处面外变形,导致该细节产生较大应力[13]。腹板间隙在不断经受面外变形和大幅循环应力情况下,很容易萌生疲劳裂纹并造成疲劳裂纹快速扩展[14-15]。文献[16]研究表明,钢桥发生疲劳破坏主要由承受的荷载和面外变形造成,钢桥中平面外变形疲劳约占全部疲劳裂纹的90%。该类型的疲劳问题成为钢桥疲劳研究的重点,以Fisher等[17]为代表的外国学者对此进行了深入的研究,研究表明大多数疲劳裂纹萌生在应力集中严重的横向连接板端部。同时,中国一些学者也对这一热点问题进行了研究[10]。黄侨等[18]综合介绍了钢桥的面外变形疲劳成因及针对性的措施。对于后期双主梁钢板组合梁桥主梁与竖向加劲肋连接细节的疲劳问题,王鹏[19]应用有限元软件ANSYS对某小型简支钢梁桥进行模拟分析,讨论了横梁、腹板及连接处等细部构造对腹板间隙处面外变形疲劳性能的影响效果,并对腹板间隙疲劳开裂问题提出了优化措施。现有研究已明确导致腹板间隙开裂的主要原因是车辆荷载作用下主梁间的竖向位移差,从而引起腹板间隙的面外变形。但由于早期研究所针对的钢板梁结构形式与正在推广的通用图存在一定差异,如横向连接系形式不同。因此,腹板与竖向加劲肋连接部位的具体受力特征、关键受力部位仍需要进一步确定。

本文围绕小横梁形式的双主梁钢板组合梁桥主梁与竖向加劲肋连接细节的疲劳问题,通过建立疲劳荷载下的工字形钢板组合梁桥有限元整体模型,明确疲劳车荷载不同位置对双主梁竖向位移差的影响,钢板组合梁桥在支承处为避免疲劳裂纹的出现而不设腹板间隙,重点研究非支承部位小横梁及无横梁处主梁与竖向加劲肋连接细节处的疲劳应力,通过建立小横梁与无横梁处主梁节段模型,对主梁与竖向加劲肋连接细节各点的疲劳应力特征进行分析,探究主梁与竖向加劲肋连接细节的疲劳易损部位,为钢板梁桥的疲劳研究提供参考。

1 有限元建模

1.1 整体模型

采用ABAQUS有限单元分析软件进行四跨连续梁桥建模分析,如图1所示。根据《钢板组合梁桥通用图》[4]建立四跨连续钢板组合梁桥整体模型,主梁采用双主梁结构形式,桥宽为12.25 m,主梁间距为6.75 m,钢梁高度为1.75 m,组合梁高度为2.15 m。主梁之间采用横梁形式,跨内横梁为小横梁,中支点横梁B、C、D为中横梁,端支点横梁A、E为大横梁,横梁标准间距为7 m,竖向加劲肋均匀分布在全桥,间距为2.3~2.4 m。

图1 钢板组合梁桥整体模型

为便于计算分析,全桥模型选取等截面形式,不考虑主梁上下翼缘以及腹板的厚度变化,仅考虑竖向加劲肋以及横向连接系的构造变化。钢主梁采用工字形直腹板钢梁,钢材型号为Q345,有限元模型中不考虑钢主梁与钢筋混凝土桥面板之间的滑移,采用Tie连接方式(在刚度数据传递上相当于两个面刚性连接,绑定区域不发生相对运动和变形,刚度较大;在约束形式上Tie约束为面对面的约束,主要是用于点和面以及面与面之间的绑定约束)。小横梁、无横梁处主梁截面采用如图2所示横截面尺寸。

图2 桥梁横截面(mm)

模型整体采用实体建模,单元类型为C3D8R,桥面板网格尺寸为100 mm,钢主梁网格尺寸为50 mm。简化钢筋混凝土桥面板为各向同性材料,弹性模型选取钢筋混凝土等效值,密度为0.25 g/cm3,弹性模量为35.5 GPa,泊松比为0.2;主梁Q345钢材弹性模量为210 GPa,泊松比为0.3。

1.2 节段模型

为了更深入地研究主梁与竖向加劲肋连接细节的疲劳应力,选取图1纵向长度均为1 m的右边跨节段Ⅰ无横梁处主梁与右中跨节段Ⅱ小横梁处主梁作为节段模型,尺寸为12.25 m×1 m×2.16 m。主梁腹板厚度20 mm,腹板间隙高度50 mm,焊脚尺寸12 mm。无横梁处竖向加劲肋宽280 mm、厚16 mm;小横梁处横梁高400 mm,竖向加劲肋宽350 mm、厚20 mm。节段模型采用C3D8R单元,在整体模型的基础上,细化节段模型腹板间隙尺寸,更精确地分析腹板间隙应力情况。围焊端部与焊缝高度网格尺寸为2 mm,竖向加劲肋与上翼缘的连接焊缝长度的网格尺寸为5 mm,腹板与竖向加劲肋焊缝长度的网格尺寸为10 mm,腹板与上翼缘的连接焊缝长度的网格尺寸为10 mm,工字梁其余细节网格尺寸为25 mm,横向连接系中部网格尺寸为100 mm。无横梁处主梁节段模型与小横梁处主梁节段模型分别如图3所示。

图3 节段模型

图4 顺桥向加载工况

图5 横桥向加载工况(mm)

1.3 加载工况

疲劳荷载选用《公路钢结构桥梁设计规范》(JTG D64—2015)中的单车模型。疲劳车的轴间距为1.2 m+6 m+1.2 m,车轮间距为2 m,双轮面积为0.6 m×0.2 m,单侧轴重为120 kN。采用标准疲劳车荷载作为分析荷载,疲劳车荷载加载位置按照图4和5进行布载。

为了研究偏心荷载在通过桥梁时主梁的相对竖向位移以及腹板与竖向加劲肋连接细节处的应力变化,取钢主梁腹板与下翼缘连接处为计算分析点,将荷载按照顺桥向加载157个工况和横桥向加载8个工况下对整体模型与节段模型分别计算钢主梁竖向位移差及腹板与竖向加劲肋连接细节应力的变化。

顺桥向加载(即纵向加载)考虑桥梁结构的对称性,按照顺桥向将疲劳车荷载从未上桥到移动通过全桥跨中位置。工况1是疲劳车荷载的前轮上桥后顺桥向移动500 mm处(即纵向位置500 mm);工况2是疲劳车荷载在工况1基础上继续顺桥向移动500 mm处,之后155个加载工况依次将疲劳车荷载顺桥向移动500 mm,共157个加载工况。图4展示了顺桥向加载第1和157个工况疲劳车荷载的纵向位置。

横桥向加载(即横向加载)是按照疲劳车荷载纵向中轴线偏离桥梁纵向中轴线不同距离(疲劳车荷载偏移距离)的加载,如图5所示。工况Ⅰ为疲劳车荷载偏移400 mm(即横向位置400 mm),工况Ⅱ为疲劳车荷载偏移800 mm,之后6个加载工况依次将疲劳车荷载偏移400 mm,共8个加载工况。

2 主梁竖向位移差分析

2.1 纵向加载下主梁竖向位移差

主梁之间的竖向位移差是导致钢板梁出现疲劳裂纹的主要原因,因此对不同车辆荷载位置下的双主梁竖向位移进行研究,明确受力不利的主梁及不利的纵、横向荷载位置。由于车道中心线与桥梁纵轴线并不重合,加上车辆行驶的随机性,当车辆荷载作用在结构上后,两主梁不可避免地发生相对竖向位移。为研究两主梁竖向位移差分布特征,选取疲劳荷载偏移1 200 mm的工况Ⅲ,从整体模型中提取右边跨及右中跨跨内无横梁及小横梁处两主梁的竖向位移,并计算每个无横梁截面和小横梁截面处两主梁之间的竖向位移差,结果见图6,无横梁截面和小横梁截面顺桥向编码从1至28,如图7所示。

图6 纵向加载下主梁竖向位移差

由图6(a)和6(b)可得:疲劳荷载位于右边跨跨内时,右边跨的两主梁相对竖向位移表现明显;疲劳荷载位于右中跨跨内时,右中跨的两主梁相对竖向位移表现明显。疲劳荷载位于跨中位置附近时对两主梁相对竖向位移影响较大,且在疲劳荷载作用下,引起跨中附近两主梁竖向位移差总是较其他位置处更大。由图6(c)可得:两主梁最大竖向位移差在单跨范围内呈先增大后减小趋势,最大值出现在单跨跨中附近。由于连续梁桥的结构特点,疲劳荷载只有位于所研究节段主梁所处的某跨上才会对该跨主梁的竖向位移差有明显影响,因此,纵向荷载对主梁竖向位移差的影响范围在单跨以内。疲劳荷载位于跨中位置附近的加载工况会引起两主梁较大的竖向位移差,且跨中位置附近是产生最大竖向位移差的不利位置。

2.2 横向加载下主梁竖向位移差

选取双主梁钢板梁右边跨跨中无横梁截面7和右中跨小横梁截面20的腹板与下翼缘连接细节处,分别提取两主梁的竖向位移,计算不同横向位置下疲劳荷载引起的双主梁竖向位移差,研究疲劳荷载横向位置对双主梁竖向位移差的影响,结果见图8。

图7 横梁截面顺桥向编码

图8 横向加载下主梁竖向位移差

由图8可得:当疲劳荷载纵向位置位于右边跨跨内时,无横梁截面7处主梁相对竖向位移表现明显。当疲劳荷载纵向位置位于右中跨跨内时,小横梁截面20处主梁相对竖向位移表现明显,这与2.1节结论相符。随着疲劳荷载横向位置加大(即从工况Ⅰ到工况Ⅷ),主梁竖向位移差增大。

将图8截面7和20处主梁在不同荷载横向位置上的最大竖向位移差进行对比,结果见图9。由图9可得:随着荷载横向位置的增大,双主梁之间的最大竖向位移差呈增大趋势。无横梁处主梁因双主梁之间约束性相对较弱,两主梁独立性相对较强,因此双主梁之间的竖向位移差增幅更明显;而小横梁处主梁因主梁受到横向连接系的约束,竖向位移差增幅相对有所减小。随疲劳荷载横向位置的加大,无横梁处主梁较小横梁处主梁最大竖向位移差及其增幅都较大。由于截面7和20处主梁所处位置及结构不同,小横梁处与无横梁处主梁的约束及竖向位移差存在明显差异,可能导致不同横向连接系类型下主梁受力特征的差异。因此,分别对两类主梁关键连接部位的应力特征进行分析。

图9 横向加载下主梁最大竖向位移差

3 主梁与加劲肋连接细节的疲劳应力特征

3.1 主梁与加劲肋连接细节的应力

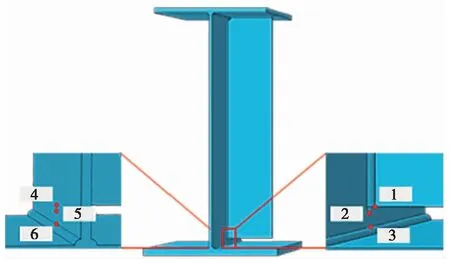

考虑到桥梁结构的对称性,因此只研究桥梁右边跨及右中跨主梁与竖向加劲肋连接细节的应力情况。为研究在竖向位移差下引起的主梁与竖向加劲肋连接细节的疲劳应力,比较小横梁与无横梁处疲劳应力特征与差异,结合实桥检测所发现的裂纹位置,从截面7和20处主梁节段模型Ⅰ、Ⅱ中选择6个分析点,如图10所示。点1和2为主梁腹板与竖向加劲肋围焊端部的加劲肋焊趾处和腹板焊趾处,点3为主梁腹板与下翼缘连接焊缝的焊趾处,点4、5、6分别位于点1、2、3关于主梁腹板的外表面。

图10 主梁与竖向加劲肋连接细节分析点示意

采用横向加载工况Ⅲ,分别提取无横梁截面7与小横梁截面20处主梁节段模型各分析点最大主应力,主梁与竖向加劲肋连接细节各分析点位置随着车辆纵向移动时,最大主应力变化如图11所示。由图11可得:与荷载纵向位置对竖向位移差的影响相同,荷载纵向位置对主梁与竖向加劲肋连接细节疲劳应力的影响范围为荷载所在跨范围内。

从图11(a)可以得到:无横梁截面7处,主梁与竖向加劲肋连接细节点3处的最大主应力较其他位置更大,且最大主应力始终表现为拉应力,对疲劳性能极为不利,而腹板外表面对应点6处的最大主应力在受影响的跨内大多以明显较小的压应力为主。点1和2处的最大主应力为压应力且始终保持压应力,应力也明显较小,而腹板外表面对应点4和5处的最大主应力为拉应力且始终保持拉应力,应力小于点3处。因此,主梁腹板与下翼缘连接焊缝的焊趾处为无横梁截面7处主梁的易疲劳位置。

从图11(b)可以得到:小横梁截面20处,主梁与竖向加劲肋连接细节点1和2处的最大主应力较其他位置更大,且表现为拉应力,对疲劳性能极为不利,而腹板外表面对应点4和5处的最大主应力大多表现为应力很小的拉应力。点3处的最大主应力在受影响的跨内大多以明显较小的压应力为主,而腹板外表面对应点6处的最大主应力为拉应力且始终保持拉应力,应力小于点1与2处。 因此,主梁腹板与竖向加劲肋围焊端部的焊趾处为小横梁截面20处主梁的易疲劳位置。

图11 连接细节分析点最大主应力

相对于无横梁处主梁腹板与下翼缘连接焊缝的焊趾处(点3)的最大主拉应力,小横梁处主梁腹板与竖向加劲肋围焊端部的焊趾处(点1和2)的最大主拉应力都明显较高;且与无横梁处相比,小横梁处腹板外表面点4和5的应力都明显较小;另外点6处总是与对应点3处的主应力的拉压性质相反,表现为平面外变形引起。当主梁处无横梁结构时,由于钢筋混凝土桥面板的约束作用,在两主梁产生相对位移时就会引起主梁腹板与下翼缘连接焊缝的焊趾处有较大拉应力,最不利疲劳位置就会出现在主梁腹板与下翼缘连接焊缝的焊趾处;当主梁处有小横梁结构时,由于小横梁对两主梁相对竖向位移的制约作用,导致连接小横梁的竖向加劲肋与主梁腹板的围焊端部产生更大的拉应力,导致最不利疲劳位置出现在竖向加劲肋围焊端部的焊趾处。

3.2 最大主应力方向

为了分析主梁与竖向加劲肋下部连接细节的最大主应力分布情况,选取应力较大的点1、2及3所在连接细节,研究工况Ⅲ及工况Ⅵ无横梁截面7与小横梁截面20处主梁的连接细节的最大主应力矢量图。结果发现:荷载横向位置主要影响两种工况的最大主应力数值,对最大主应力分布的影响并不明显。因此,提取疲劳荷载工况Ⅲ无横梁截面7与小横梁截面20处主梁与竖向加劲肋下部连接细节的最大主应力矢量图,如图12所示(图中箭头方向即为主应力方向,箭头长短代表主应力大小)。

图12 连接细节最大主应力方向

由图12可知:对于无横梁截面7处主梁,点3附近最大主应力方向与腹板内表面大致呈45°夹角,表现为从平行焊缝外壁向平行腹板平面的过渡方向。若在长期荷载反复作用下经受循环拉应力的作用,连接焊缝将成为无横梁处主梁的疲劳易损部位;对于小横梁截面20处主梁,点1和2附近最大主应力方向基本平行于焊缝外壁,对端部焊缝的疲劳性能极为不利,若该部位存在焊接缺陷,则会沿着垂直焊缝表面的方向出现疲劳裂纹,这与实桥检测钻芯取样得到的疲劳裂纹开裂深度方向特征一致[20]。

对于无横梁处与小横梁处主梁,主梁与竖向加劲肋下部连接细节的最大主应力分布存在差异,原因主要是小横梁结构对两主梁相对竖向位移的约束作用,导致小横梁处主梁竖向加劲肋围焊端部出现较大拉应力,成为疲劳易损部位。根据其主应力方向判断,该细节开裂后在深度上会向腹板厚度扩展,严重时可能出现贯穿腹板的情况,影响结构的整体安全性能,是钢板组合梁桥主梁养护过程中应重点关注的部位。

4 结论

1)疲劳车荷载纵向和横向位置对小横梁形式的钢板组合梁桥主梁竖向位移差的影响较大,顺桥向影响范围为荷载所在跨范围内;随荷载横向位置的加大,无横梁较小横梁处主梁竖向位移差及其增幅都较大。

2)是否设置横向连接系直接影响主梁腹板与加劲肋的开裂部位。无横梁处主梁在主梁腹板与下翼缘连接焊缝焊趾处的主拉应力较大,为无横梁处主梁的疲劳易损位置;小横梁处主梁在竖向加劲肋与主梁腹板围焊端部焊趾处的主拉应力较大,为小横梁处主梁的疲劳易损位置。

3)小横梁与无横梁两种情况下主梁与竖向加劲肋下部连接细节的最大主应力分布不同,但两种情况下的最大主拉应力方向基本为平行于各自疲劳易损部位的焊缝外壁或呈一定角度,若开裂将在深度上向腹板厚度方向扩展,严重时将贯穿腹板,影响整体安全性能。