一种非交联压裂液用流动促进剂的合成及性能

2021-05-30刘通义戴秀兰滕智子

魏 俊,刘通义,,戴秀兰,林 波,滕智子

(1. 成都佰椿石油科技有限公司,四川 成都 610500;2. 西南石油大学 化学化工学院,四川 成都 610500)

水力压裂是油气井增产、水井增注的一项重要技术措施[1-3]。目前,使用较多的压裂液有胍胶及改性胍胶压裂液、合成聚合物压裂液等,常用的胍胶压裂液存在水不溶物含量较高、破胶不彻底,对储层渗透率伤害大等缺点而日益引起人们的关注[4-6]。为了克服这些问题,合成聚合物压裂液体系被提出,非交联压裂液即为其中一种。非交联压裂液是一种典型的结构流体,具有强的黏弹性,这类压裂液黏度大于20 mPa·s 时,就能保证良好的悬砂性能[5]。但对于高温深井,在稠化剂分子结构强度无法进一步提高的情况下,就需要提高稠化剂用量来达到要求,然而稠化剂用量的提高必将导致基液黏度过大,液体的可泵注性能差,加大了施工难度或者无法满足现场施工条件[7-16]。针对这些问题,流动促进剂的概念被提出,已经公开的压裂液用流动促进剂有烷基三甲基溴化铵和油醇聚氧乙烯醚,这类表面活性剂可降低压裂液的初始基液黏度,确保压裂时泵车顺利上水。

本工作利用非交联压裂液用稠化剂与表面活性剂之间的协同作用,研制了一种非交联压裂液用流动促进剂,并对其应用性能进行了研究。

1 实验部分

1.1 试剂与仪器

非交联压裂液用稠化剂BCG-1、非交联压裂液用稠化增效剂B-55:工业品,成都佰椿石油科技有限公司;甲酸钠:工业品,苏州品诺化工有限公司;十二烷基羟丙基磷酸酯甜菜碱、椰油酰胺丙基羟磺基甜菜碱、全氟辛基聚氧乙烯醚:工业品,江苏海安石油化工有限公司;乙二醇、过硫酸铵、KCl:分析纯,成都科隆化工有限公司。

RS6000 型高温流变仪(密闭圆筒系统、PZ38转子):德国HAAKE 公司;Fann35 型六速旋转黏度计:青岛海通达专用仪器有限公司;JYW-200 型自动表、界面张力仪:承德鼎盛试验机检测设备有限公司;流动测试实验装置,自制。

1.2 流动促进剂的合成

在搪瓷反应釜中加入38 份的水、2 份的调节剂甲酸钠和7.5 份的助溶剂乙二醇,开启搅拌器,待原料溶解完全后,再依次缓慢加入20 份的降黏剂十二烷基羟丙基磷酸酯甜菜碱、20 份的降黏剂椰油酰胺丙基羟磺基甜菜碱、12.5 份的助排剂全氟辛基聚氧乙烯醚,在50 ℃条件下搅拌60 min,转速控制在700 r/min,冷却出料,得到一种多功能流动促进剂LCJ。

1.3 压裂液流动性的测定

1.4 压裂液的性能测试

1.4.1 压裂液的制备方法

基液:量取需要配制压裂液的实验用水500 mL,倒入搅拌器中。调节搅拌器转速至液体形成的漩涡可以见到搅拌器浆叶中轴顶端。按顺序依次加入流动促进剂LCJ、黏土稳定剂KCl,搅拌均匀后缓慢加入稠化剂BCG-1,在加完全部添加剂后持续搅拌5 min,形成均匀的溶液即可。

压裂液:取一定量的基液,按比例加入稠化增效剂B-55,搅拌均匀即为压裂液。

1.4.2 流变性能测试方法

耐温耐剪切性能测试:取70 mL 基液,按比例加入稠化增效剂B-55,搅拌均匀后倒入HAAK RS6000 型高温流变仪的旋转圆筒测试系统,采用PZ38 型转子,在170 s-1的剪切速率、不同温度条件下,对不同质量分数稠化剂配制的压裂液进行耐温耐剪切性能测试。

黏弹性测试:采用RS6000 型高温流变仪,C60/1°Ti 转子进行椎板实验,在室温下,找到液体的线性黏弹区,固定频率为1.0 Hz,扫描应力为1.0 Pa,测定压裂液储能模量和耗能模量随时间变化的曲线。

触变性测试:采用RS6000 型高温流变仪,C60/1°Ti 转子进行椎板实验,剪切速率设置为0 ~500 s-1。为了保证流体触变结构被完全破坏,应保证试样在上行剪切后,保持500 s-1的剪切速率继续15 min,然后再进入下行剪切。

1.4.3 破胶性能测试方法

氢气在标准状态下密度为0.089 9 g/L,是相对分子质量最小的物质,主要用作还原剂。三氧化钼熔点为795 ℃,沸点为1 155 ℃,在800~1 000 ℃蒸气中主要以聚合分子(MoO3)3的形式存在,温度高于600 ℃显著升华,与气态水结合生成MoO3 (H2O)3[1],适当增加一段还原氢气中的气态水含量,能有效促进三氧化钼挥发[2]。

取配制好的压裂液,加入破胶剂过硫酸铵,搅拌均匀后置于老化罐中,一定时间后取出,测试液体黏度,待完全破胶(破胶液黏度不高于9 mPa·s)后,采用直径47 mm、孔径 0.020 mm 的微孔滤膜将破胶液进行抽滤,通过滤膜前后的质量差计算残渣含量,并做平行实验。测试破胶液的表面张力。

以上性能评价参照石油天然气行业标准中相关测试方法执行[17]。

2 结果与讨论

2.1 LCJ 用量优化

分别配制BCG-1 含量为5,6,7,8 g/L,黏土稳定剂KCl 含量为10 g/L 的压裂液基液,取BCG-1 含量为5 g/L 的压裂液基液分成几份,加入不同量的LCJ,测试基液的表观黏度。按照同样的方法测试其他含量的BCG-1 配制的压裂液基液对应的最佳LCJ 用量。图1 为压裂液基液表观黏度与流动促进剂用量的关系。由图1 可知,在一定范围内随LCJ 用量的加入,压裂液基液的表观黏度快速降低,随LCJ 用量的进一步增加,压裂液基液的表观黏度降幅减小并逐渐趋于稳定,不同含量BCG-1 配制的压裂液基液随LCJ 的加入都呈现出这一趋势。综合考虑液体性能,当稠化剂BCG-1含量为6 g/L 时,加入12 mL/L 的LCJ 为最佳配比。

图1 压裂液基液表观黏度与流动促进剂LCJ 用量的关系Fig.1 Correlation between apparent viscosity of fracturing fluid base fluid and flow accelerator(LCJ) dosage.

2.2 压裂液流动性能测定

按照表1 中的配方配制压裂液基液,测试流动促进剂LCJ 的加入对压裂液基液的表观黏度和流动性的影响情况。由表1 可知,按优选比例加入流动促进剂LCJ 后,压裂液基液的表观黏度大幅度降低,流出400 mL 所用的时间明显缩短,当稠化剂BCG-1 含量为6 g/L 时,加入12 mL/L 的LCJ 后,压裂液的基液黏度从115 mPa·s 降至51 mPa·s,在同一条件下,压裂液的流动时间从352 s 降至124 s,压裂液的流动性得到了较大改善。

2.3 压裂液流变性能测试

按照表2 中的配方配制压裂液,并测试流变性能。

表1 压裂液流动性测试结果Table 1 Test results of fracturing fluid fluidity

表2 进行流变性能测试的压裂液配方Table 2 Formula of fracturing fluid for rheological property test

2.3.1 压裂液耐温耐剪切性能

图2 为压裂液耐温耐剪切曲线。

图2 压裂液耐温耐剪切曲线Fig.2 Temperature and shear resistance curves of fracturing fluid.

由图2 可知,加入LCJ 后压裂液的抗温性能变化不大,在对应的温度条件下经过90 min 的剪切,液体黏度与没有加入LCJ的液体黏度基本持平,表明该液体仍然具有良好的耐温耐剪切性能。

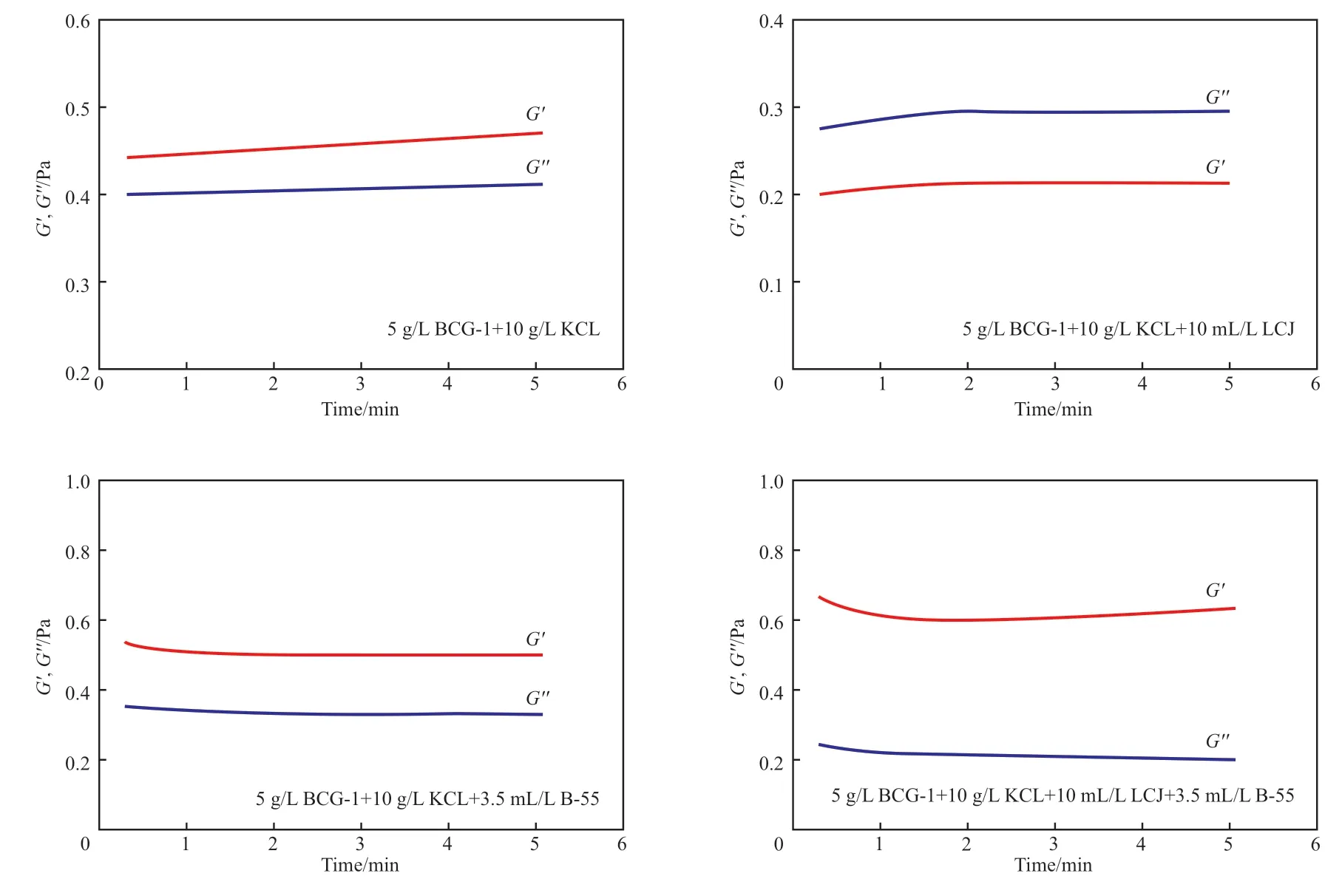

2.3.2 黏弹性

图3 为黏弹性测试数据。由图3 可知,压裂液基液中加入流动促进剂LCJ 后,液体的黏性模量和弹性模量都有所降低。LCJ 的分子链上带有正负电荷,加入后一定程度地屏蔽了聚合物分子链间的静电缔合作用,随着稠化增效剂B-55 的加入,B-55 分子链上面带有负电荷,可中和LCJ 分子链上面的正电荷,聚合物分子间作用力恢复[8],网络结构强度恢复,压裂液的黏弹性得以恢复,并且LCJ 上面带有负电荷,可扩大疏水微区,因此LCJ 的加入既能提高压裂液基液的流动能力,又不会影响压裂液的黏弹性。

图3 压裂液黏弹性测试曲线Fig.3 Viscoelastic test curve of fracturing fluid.

2.3.3 触变性对于共聚物与表面活性剂复配的体系,分子间的作用力对于液体性能的影响不容忽视,加入LCJ后,液体的表观黏度降低,分子间作用力的变化情况可以通过触变环面积来进行分析,触变环面积用于衡量破坏一定体积被测流体所需的能量,触变性的大小也反映出压裂液剪切稀释性的强弱,触变环

面积大有利于降低压裂液在深井压裂中的摩阻。图4 为压裂液触变环测试曲线。由图4 可知,基液中加入LCJ 后,触变环的面积显著减小,随着带有负电荷的B-55 的加入,分子间相互作用力得以恢复,因此触变环面积显著增大,且触变环面积较不加LCJ的液体略大,与黏弹性的测试结果趋势一致。

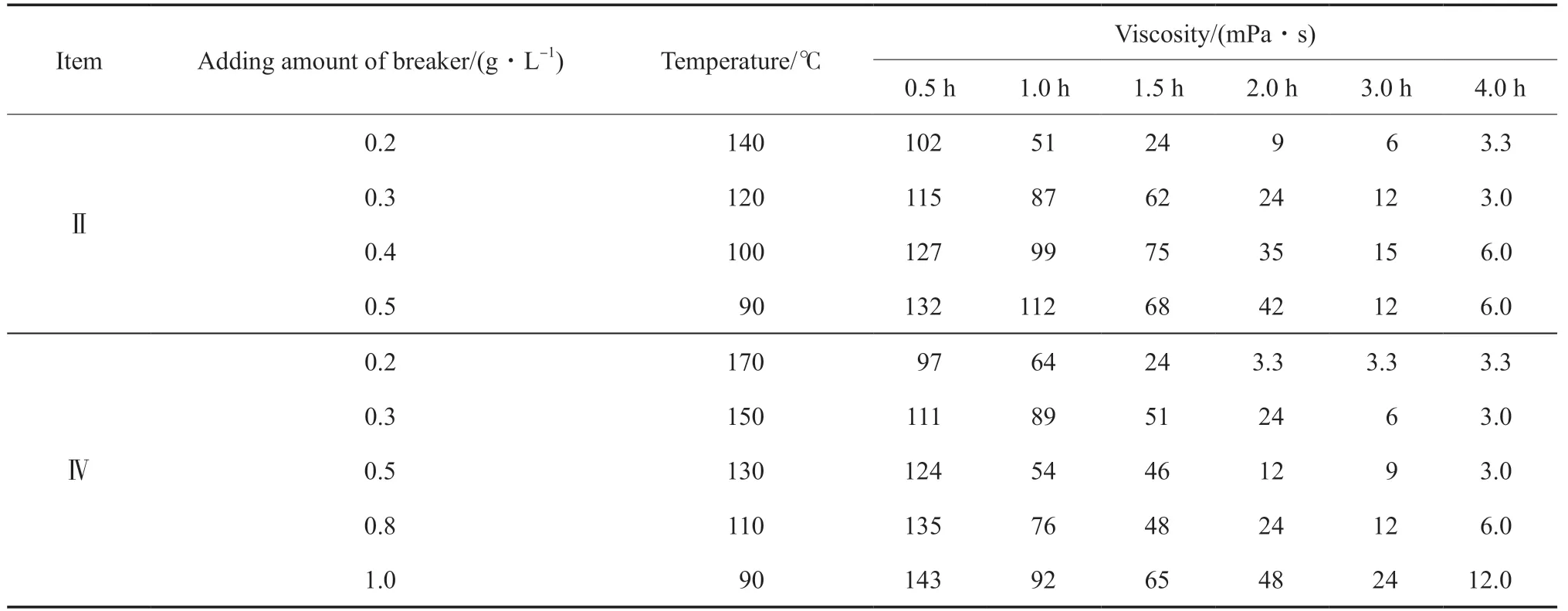

2.4 破胶性能测试

表3 为加入破胶剂后压裂液黏度随时间的变化。由表3 可知,两组适用不同储层温度的压裂液在不同温度条件下通过调节破胶剂加量,4 h 内均可彻底破胶,破胶液黏度低,满足压裂液行业标准要求。

2.5 破胶液性能测试

该压裂液的破胶液清澈透明。表4 为压裂液的破胶液性能。由表4 可知,配方Ⅱ的压裂液的破胶液实测残渣含量为16.1 mg/L 左右,显示了良好的清洁特性。由于LCJ 具有很强的表面活性,因此加入LCJ后,压裂液破胶液的表面张力大幅度降低,最终测得破胶液表面张力低于27 mN/m,能够较好地满足压裂液返排要求。

图4 压裂液触变环测试曲线Fig.4 Thixotropic ring test curves of fracturing fluid.

表3 加入破胶剂后压裂液黏度随时间的变化Table 3 Variation of fracturing fluid viscosity with time increase after adding breaker

表4 压裂液破胶液性能Table 4 Performance of gel breaking liquid of fracturing fluid

3 结论

1)合成了一种流动促进剂LCJ,并对LCJ 在压裂液中的用量进行了优化,测试了压裂液中加入LCJ 前后的流动时间。实验结果表明,当稠化剂BCG-1 含量为6 g/L 时,加入12 mL/L 的LCJ 后,压裂液的基液黏度从115 mPa·s 降至51 mPa·s;在同一条件下,压裂液的流动时间从352 s 降至124 s,压裂液的流动性得到了较大改善。

2)LCJ 加入后压裂液基液黏度降低,但仍具有良好的耐温耐剪切性能,在170 ℃、170 s-1条件下,经过90 min 的剪切,表观黏度稳定在25 mPa·s 以上;并对LCJ 加入前后压裂液的黏弹性和触变性进行了测试,加入LCJ 后,压裂液具有更好的黏弹性和触变性;在对应的储层温度条件下均可彻底破胶,且破胶液的表面张力和残渣含量较低。