纳米流体液滴瞬态蒸发速率影响因素实验研究

2021-05-27胡均宜胡定华刘锦辉

胡均宜,胡定华,金 铭,刘锦辉

(南京理工大学 电子设备热控制工信部重点实验室,江苏 南京 210094)

纳米流体是将一种或多种纳米级别的颗粒加入基液中振荡分散后形成的稳定的混合液[1]。由于纳米颗粒的加入,纳米流体相比基液的物理性质会发生变化,如粘度、导热系数、表面张力等[2,3],因此纳米流体液滴蒸发不仅在化工、电子散热等领域有重要应用,而且在生物、医疗、光电材料制备等方面也有重要应用前景[4,5]。纳米流体液滴的蒸发特性较为复杂,不仅涉及到气液相变和微流动,还涉及到颗粒在基板表面沉积等过程[6,7],吸引了较多学者的研究。

Picknet和Bexon[8]研究表明,固着液滴蒸发分为固定接触角与固定接触线两种模式。固定接触角模式下的蒸发,接触线会在基板上滑移,接触角保持不变;固定接触线模式下的蒸发,接触半径保持不变,接触角随时间减小。Hu与Larson[9]采用有限元法(Finite element method,FEM)对玻璃基板上的蒸发水滴进行了理论研究。结果表明初始接触角较小(<40°)的液滴,其蒸发速率与接触半径有关,而与接触角关系不大,基本保持恒定。Chandra等[10]研究了接触角对加热底板上水滴的蒸发影响,结果表明体积一定的条件下,减小接触角能增大接触面积,并减小液滴厚度,增加液滴热传导,最终提高蒸发速率。张凯等[11]研究了基底厚度对蒸发液滴表面温度分布的影响,利用数值方法,发现了随着基底厚度的改变,液滴表面出现3种温度分布模式。于应松等[12]研究了表面为PDMS的固着液滴蒸发,并模拟了固着水滴引起的PDMS表面变形。以上主要是针对纯水液滴展开的研究,而纳米流体液滴蒸发的相关研究更为复杂。Sefiane等[13]通过实验对比了不同环境温度中Cytop和Teflon底板上乙醇和去离子水为基液,TiO2与 Al2O3为纳米粒子制成的纳米流体液滴的蒸发及润湿过程,得到温度及浓度对最终粒子沉积的影响。张文彬等[14]通过对SiO2胶体液滴蒸发干燥沉积过程的观察,发现液滴接触线的钉扎是最终形成环状沉积物的必要条件。纳米流体液滴的蒸发机理较纯水液滴而言,相关研究较少。

目前对纳米流体液滴蒸发特性的实验研究,主要将重点放在纳米流体液滴接触角、接触半径、整体平均蒸发速率以及蒸发粒子沉积等参数特性上,对瞬态蒸发速率特性的研究尚不清晰[15]。本文采用可视化实验研究了水基CuO、Al2O3纳米流体液滴在加热基板上的蒸发过程,分析了液滴蒸发过程中接触角、接触半径、液滴体积等形态参数随时间变化关系,与纯水蒸发进行对比,分析了纳米颗粒质量分数、基板加热温度对纳米流体液滴瞬态蒸发速率的影响规律,探讨了相关机理。

1 实验系统及方法

1.1 实验系统

实验系统示意图如图1所示,分成3个部分:光学测量段、加热段、数据采集段。光学测量段由光源、两个CCD相机构成。使用5 μL量程的微量进样器将液滴置于基板表面。液滴蒸发过程中的接触角、接触半径、液滴高度参数可由光学可视化系统测量,左侧LED光源(S2800E)打光,右侧CCD相机实时观测液滴蒸发过程中的侧视形貌变化,上方的CCD相机实时监测液滴的俯视形貌变化。上方CCD相机增设一个补光圈,一方面是为了观察液滴形貌变化,另一方面有助于俯拍图更清晰。加热段采取水浴加热,由恒温槽(DC-2030)、水循环管路、铝制热交换器、铜基板构成。铜板置于热交换器的上表面,基板温度通过设置水浴温度进行调控,并由对称布置在铜基板表面液滴附近的两个OMEGA-T型(精度±0.1 ℃)热电偶实时测量,测量数据由数据采集仪(Agilent 34972A)记录。数据采集段由计算机、热电偶测温仪构成,计算机软件DROPimage记录蒸发过程中液滴接触角、液滴接触半径、液滴高度的变化。此外,为了减少震动干扰,系统主体置于光学减震平台上。

图1 实验系统图

1.2 实验方法

采用两步法[16]制备纳米流体,过程中采用精度0.01 g的电子天平称取直径40 nm的CuO和直径50 nm的Al2O3颗粒,分别放入去离子水中,制备成质量分数分别为0.1%、1%、2%的水基纳米流体,随后置于超声波振荡器中振荡20 min。为减小纳米颗粒沉积和聚集行为对实验结果的影响,在每次实验前将配制好的纳米流体超声振荡15 min,从而保证其在蒸发过程(<10 min)中处于稳定状态。

为减小基板表面粗糙度对实验结果的影响,实验前采用2 000目砂纸打磨的方法抛光铜基板表面,然后用乙醇、去离子水依次清洗该表面,用氮气吹干。使用0.1 μL精度的微量进样器将2 μL、4 μL的液滴按照实验对照要求滴在纯铜基板表面,并用CCD相机实时记录蒸发过程。

图2 基板上的液滴形状

(1)

(2)

(3)

采用图像处理软件DROPimage处理CCD相机不同时刻拍摄获得的蒸发液滴图片,可直接得到液滴接触直径D、液滴高度h、平均接触角θ等形态参数,由式(1)、(3)即可得液滴蒸发过程中不同时刻的接触角、体积。进一步对所获得的液滴蒸发过程中体积数据进行中心差分即可得到不同时刻液滴体积瞬态变化率,即液滴瞬态蒸发速率

(4)

式中:Vi为第i个测量数据点,Δt为数据点间隔时间,从相机捕捉到接触线稳定时刻开始计时(t=0 s)。实验中光学接触角测量仪(Ramé-hart290-U1)测量角度范围在在0~180°,分辨率为0.01°,精度在±0.1°。对于100°以内的接触角测量,误差范围在±0.1%,由式(1)计算所得的接触角,比仪器识别的接触角小0~3°。因此,为了尽量减小接触角的测量误差,选用仪器识别的接触角数据代入计算。

2 实验结果及讨论

基于上述实验系统和方法,本文将研究纳米颗粒质量分数(0.1%、1%、2%),基板温度(30 ℃、45 ℃、60 ℃、75 ℃)对CuO、Al2O3水基纳米流体液滴瞬态蒸发速率特性的影响规律。实验过程中环境温度为23±1 ℃,湿度为50±2%,在维持实验温湿度稳定的条件下,测试液滴的蒸发特性。

2.1 液滴形貌随时间变化

为了分析纳米流体液滴在加热表面形貌随时间变化特征,本文在实验中进行了可视化观察。基板温度为30 ℃时,总蒸发时间约为480 s;基板温度为60 ℃、75 ℃时,蒸发时间较短,最快20 s就蒸发完成了。为了更好呈现形貌变化,采用45 ℃基板温度时的图片及数据进行分析。

图3给出了基板温度为45 ℃时,初始体积2 μL纯水液滴与1%质量分数纳米流体液滴侧视、俯视图。从侧视图来看,在蒸发的大部分时间里,液滴均呈球冠状,纳米流体液滴的初始接触角比纯水液滴大,接触半径比纯水液滴小。随着蒸发的进行,3种液滴的接触角逐渐减小,接触半径不变,直到90 s时,仍能呈现较为规则的球冠状。液滴中心的光圈是上方CCD相机的补光灯圈的倒影。从俯视图来看,纯水液滴在120 s时出现了坍缩,接触线从一端开始滑移,液滴形状开始变得不规则,接触半径逐渐缩小。而对于纳米流体液滴,在蒸发开始时有一圈纳米颗粒固定在三相接触线(即固液接触面的边界线,这条线与固液气均接触)上,最终蒸发完成后留下较为均匀的沉积图案。

图3 基板温度为45 ℃时(V0=2 μL)纯水液滴与1%质量分数纳米流体液滴侧视、俯视图

基板温度为30 ℃、60 ℃、75 ℃时,液滴形貌具有相同的变化特征,不再赘述。

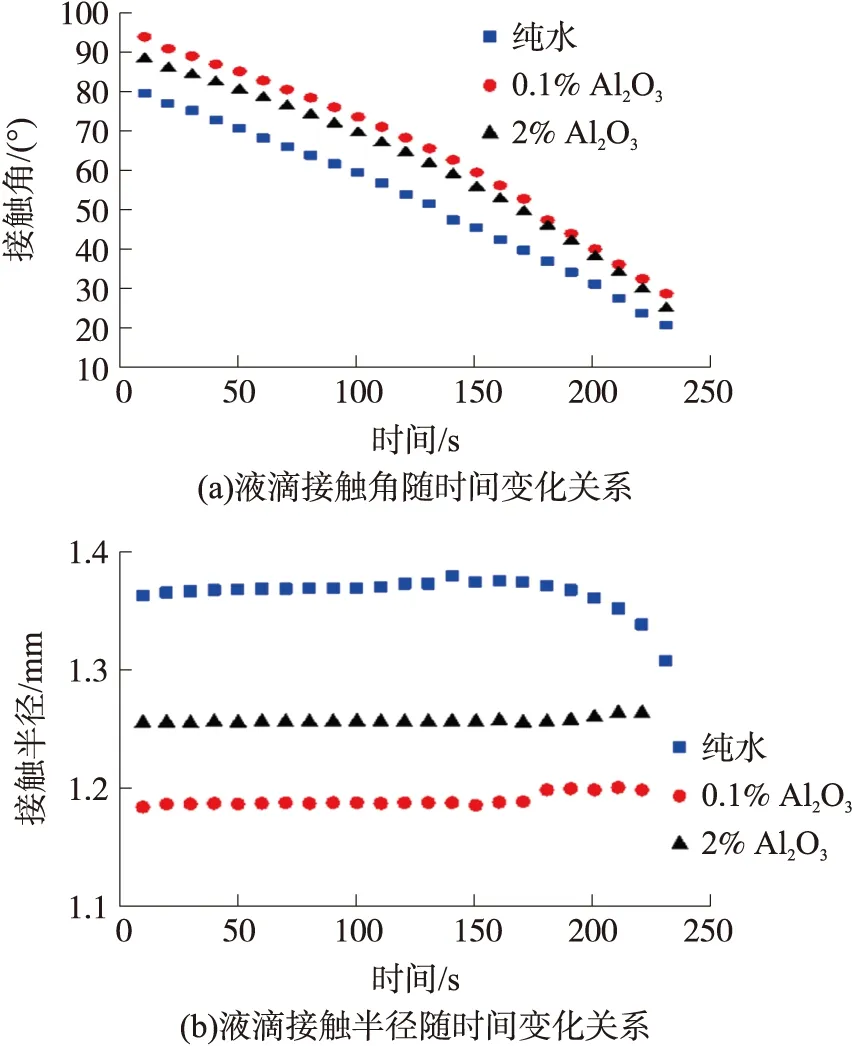

图4给出了基板温度为45 ℃时,初始体积4μLAl2O3纳米流体液滴接触角、接触半径随时间变化关系,可见0.1%、2%质量分数的纳米流体液滴在蒸发全程的接触角均大于纯水液滴。由于纳米颗粒在液滴边缘的沉积改变了固液界面张力,纳米流体液滴具有较大的初始接触角[18]。由于在远离三相接触线的区域纳米颗粒更容易聚集,颗粒不均匀沉淀,使得在纳米颗粒覆盖的区域更亲水,接触线区域颗粒较少从而更疏水。亲水表面的表面能大于接触线区域疏水表面,因此接触线趋向于朝着亲水区域吸附从而润湿区域减小,导致接触角增大。对同一种纳米流体进行实验时发现,随着纳米颗粒质量分数增大,初始接触角逐渐减小,这是由于在质量分数更大的纳米流体液滴中,更多的颗粒在三相接触线边缘沉积下来。

图4 基板温度为45 ℃时(V0=4 μL)液滴接触角、接触半径随时间变化关系

蒸发前半段,3种液滴都属于固定接触线蒸发,接触角随着时间逐渐减小。蒸发后半段,从190 s开始,纯水液滴的接触半径减小,接触线开始滑移;而纳米流体液滴的接触半径仍然不变,与初始接触半径保持一致,这是纳米颗粒在液滴边缘的“钉扎效应”导致的[19]。纵观整个液滴寿命,同基板温度下,同体积的纯水、纳米流体液滴比较,后者的三相接触线在表面上保持更长时间的固定[18]。纳米流体液滴总蒸发时间短于纯水液滴,但是受CCD相机精度以及软件辨识能力限制,当液滴体积极小时,识别形貌困难,测量误差较大,无法准确测量接触角、接触半径大小,因此不采用这些数据。

2.2 纳米颗粒质量分数对蒸发速率的影响

图5给出了基板温度为30 ℃时,不同质量分数的(V0=2 μL)Al2O3纳米流体液滴瞬态蒸发速率对比。总体上看,3种液滴的瞬态蒸发速率都随时间呈现逐步下降的趋势,质量分数更高的纳米流体液滴有着更快的瞬态蒸发速率。蒸发进行到60 s时,纯水、0.1% Al2O3、2% Al2O3纳米流体液滴的瞬态蒸发速率分别为4.23 nL/s、4.47 nL/s、5.38 nL/s;蒸发进行到260 s时,三者的瞬态蒸发速率分别为3.52 nL/s、3.54 nL/s、3.69 nL/s。纳米颗粒质量分数较低时,纳米流体液滴与纯水液滴蒸发速率曲线非常接近。3类液滴中,2%质量分数的纳米流体液滴蒸发速率最快。

图5 基板温度为30 ℃时纯水与Al2O3纳米流体液滴瞬态蒸发速率随时间变化关系

图6给出了基板温度为45 ℃时,不同质量分数的(V0=2 μL)Al2O3纳米流体液滴瞬态蒸发速率随时间变化关系。在蒸发前半段,纯水液滴、Al2O3纳米流体液滴蒸发速率均呈现下降趋势,而且较为接近。蒸发进行到45 s时,纯水、0.1% Al2O3、2% Al2O3纳米流体液滴的瞬态蒸发速率分别为12.6 nL/s、12.3 nL/s、12.9 nL/s,差距较小。随着蒸发的进行,纯水液滴、0.1% Al2O3纳米流体液滴的瞬态蒸发速率持续降低,而2% Al2O3纳米流体液滴的瞬态蒸发速率开始明显回升,速率曲线出现“上翘”趋势。这说明基板温度升高时,质量分数对液滴瞬态蒸发速率的影响更为显著。

结合图5和图6可以得出:对于接近常温、较低基板温度下的液滴蒸发,加入一定质量分数的纳米颗粒,对液滴蒸发促进效果不明显,但是纳米颗粒质量分数更高的液滴拥有更快的瞬态蒸发速率;当提高基板温度时,纳米流体液滴的换热能力增强,2%质量分数纳米流体液滴的瞬态蒸发速率会随时间呈现先降低后升高的特性。

图6 基板温度为45 ℃时纯水与Al2O3纳米流体液滴瞬态蒸发速率随时间变化关系

液滴的蒸发速率随着液滴表面平均温度增加而增加[20]。30 ℃与环境温度较接近,加入少量纳米颗粒虽然增加了液滴的热导率,但是在常温下并不能有效提高液滴表面平均温度,因此蒸发速率提升有限,表观上不太明显。当基板温度为45 ℃时,对于纯水液滴,其表面平均温度相比基板温度有较大降低;对于纳米流体液滴,颗粒质量分数达到2%时能有效提高液滴热导率,进一步显著提升液滴的表面平均温度,从而提高瞬态蒸发速率。换热表面积与纳米颗粒质量分数对液滴的瞬态蒸发速率影响存在竞争关系。蒸发开始时,液滴表面积的减小效应较强,占据主导,使得液滴的瞬态蒸发速率降低。随着蒸发继续进行,纳米颗粒的质量分数逐渐升高,液滴的热导率逐步上升。此时液滴表面平均温度上升效应较强,占据主导,使得液滴的瞬态蒸发速率回升,也就出现了图6后半段的回升曲线。

2.3 基板温度对蒸发速率的影响

图7给出了基板温度为60 ℃时,(V0=2 μL)纳米流体液滴的瞬态蒸发速率曲线。图7(a)中蒸发前半段,2%质量分数的Al2O3纳米流体液滴蒸发速率较快,其他两种液滴蒸发曲线较为接近,均随着时间逐渐降低。蒸发后半段,0.1%质量分数的纳米流体液滴瞬态蒸发速率持续下降,末端时刻有少许回升,而1%、2%质量分数的纳米流体液滴蒸发速率出现大幅回升。不同于30 ℃、45 ℃基板温度时的情况,此时1%质量分数的纳米流体液滴回升趋势更明显,回升后的瞬态蒸发速率大大超过2%质量分数的纳米流体液滴。

图7(b)中蒸发前半段,3种液滴的瞬态蒸发速率均随着时间逐渐降低;蒸发后半段,0.1%质量分数CuO纳米流体液滴的瞬态蒸发速率持续降低,1%、2%质量分数纳米流体液滴的蒸发速率出现回升。同Al2O3纳米流体一致,仍然是1%质量分数液滴瞬态蒸发速率的回升趋势更明显,回升后的瞬态蒸发速率大大超过0.1%、2%质量分数的纳米流体液滴。可见,基板温度进一步升高时,并不是越大质量分数的纳米流体液滴蒸发速率越快,而是选取较为适中的纳米颗粒质量分数,更能促进蒸发后半段纳米流体液滴瞬态蒸发速率的升高。

图7 基板温度为60 ℃时纳米流体液滴瞬态蒸发速率随时间变化关系

图8给出了基板温度为75 ℃时,(V0=4 μL)纳米流体液滴的瞬态蒸发速率曲线。图8(a)中,对于2%质量分数的Al2O3纳米流体液滴,瞬态蒸发速率随着时间推移略有降低;对于0.1%、1%质量分数的液滴,瞬态蒸发速率随着时间先降低后升高。1%质量分数液滴、0.1%质量分数液滴、2%质量分数液滴的瞬态蒸发速率平均值由大到小排列。

图8(b)中,对于0.1%、2%质量分数的CuO纳米流体液滴,瞬态蒸发速率随着时间逐渐降低,后者的蒸发速率在蒸发过程末端有提升;对于1%质量分数的液滴,瞬态蒸发速率随着时间逐渐升高。从整体大小来看,1%质量分数液滴、0.1%质量分数液滴、2%质量分数液滴的瞬态蒸发速率平均值由大到小排列。可见,基板温度较高时,过高或过低质量分数的纳米流体液滴瞬态蒸发速率较慢,且随着时间逐渐降低;适中质量分数的纳米流体液滴瞬态蒸发速率较快,且随着时间逐渐升高。

图8 基板温度为75 ℃时纳米流体液滴瞬态蒸发速率随时间变化关系

综合图7、图8可以得出:基板温度为60 ℃时,纳米流体液滴的瞬态蒸发速率呈现先下降后上升的趋势,且质量分数适中的纳米流体液滴在蒸发后半段的回升趋势更为明显,1%质量分数的液滴“回升”效果好;基板温度为75 ℃时,纳米颗粒质量分数过高或过低都不利于促进液滴蒸发,对应纳米流体液滴的瞬态蒸发速率随着时间逐渐降低,而适中质量分数的液滴瞬态蒸发速率较快,且随着时间推移逐渐升高。

当基板温度较高时,并不是加入越多的纳米颗粒越能促进液滴蒸发。质量分数较低(如0.1%)时,纳米颗粒对液滴的热导率提升不明显;质量分数过高(如2%)时,高温基板使得液滴粘稠度增大,大量的颗粒聚集引起的粘性力对液滴蒸发有阻碍作用,而且颗粒沉积层增大了基板与液体之间的传热热阻,所以适中质量分数的纳米流体液滴蒸发特性最好。本实验中,60 ℃、75 ℃基板温度下,1%质量分数纳米流体液滴表现出的瞬态蒸发速率最高。

3 结论

(1)纳米颗粒的加入有利于提升液滴蒸发速率,当基板温度为30 ℃时,0.1%颗粒质量分数的纳米流体液滴瞬态蒸发速率提升效果不明显,2%质量分数的液滴具有较大瞬态蒸发速率。

(2)当基板温度为45 ℃时,与纯水液滴瞬态蒸发速率单调递减规律不同,2%质量分数纳米流体液滴的瞬态蒸发速率随时间呈现先降低后升高的变化规律。

(3)在较高基板温度(60 ℃、75 ℃)时,纳米颗粒对液滴瞬态蒸发速率提升作用并不是随着颗粒浓度的增加而增加,实验发现1%质量分数纳米流体液滴蒸发速率要高于0.1%与2%质量分数液滴。这是因为质量分数超过一定值后,较厚的颗粒沉积层会增加基板与液体之间的传热热阻,从而弱化了液滴内部传热。