低温环境下使用的S30408不锈钢焊接工艺研究

2021-05-26银润邦罗永飞

郑 周,银润邦,罗永飞

(东方电气集团东方锅炉股份有限公司,四川自贡 643000)

1 概述

随着我国低温容器的快速发展和广泛应用,人们对材料和焊缝的低温性能要求也在不断提高。由于C~Mn钢、低合金钢在低温下会脆化,当温度达到~100℃以下时脆化非常明显,而奥氏体不锈钢具有良好的低温抗冲击性能,即使在~196℃下仍具有较好的冲击功,因此,奥氏体不锈钢在低温环境中被作为一种较理想的材料得到较广泛的应用。但是奥氏体不锈钢焊缝的组织和状态与母材存在一定的差异,要使其在~196℃时达到标准要求的冲击功还是存在一定的难度。按照GB150—2011规定,在~196℃进行焊缝金属的低温冲击功不得小于31J,在该温度下,采用普通的不锈钢焊材和焊接工艺,很难保证其冲击功,因此必须对焊材的化学成分做特殊要求,并采用特定的焊接工艺,才可保证其低温抗冲击性能。

S30408钢焊缝低温冲击功与焊接规范、焊材化学成分、焊接方法等因素有关。为了得到满足低温要求的焊接接头,本文从焊接材料,焊接方法、焊接规范对接头冲击功的影响进行分析研究,总结出S30408钢在~196℃使用条件下的合适的焊接材料和焊接工艺。

2 实验内容

2.1 实验条件

2.1.1 焊接材料

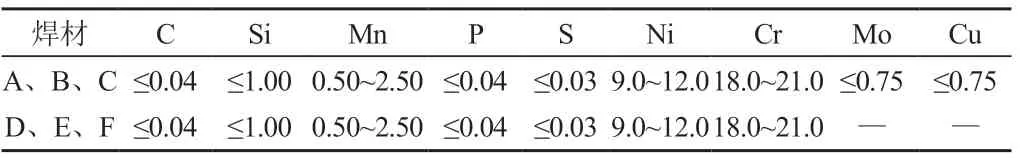

采用焊条电弧焊和埋弧焊两种焊接方法进行研究,每种焊接方法采用不同化学成分的焊材,焊条电弧焊选择三个不同厂家的焊材,牌号用英文字母A、B和C表示,焊条A、B符合GB/T983—2012中E308L的要求。埋弧焊焊丝/焊剂选用三个厂家的焊材,埋弧焊焊丝/焊剂组合的熔敷金属用英文字母D、E和F表示。埋弧焊熔敷金属符合GB/T17854—2018中F308L要求。焊材化学成分要求如表1所示。

表1 标准要求焊接材料熔敷金属化学成分 %

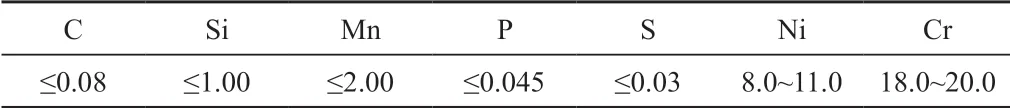

2.1.2 原材料及坡口形式

试板采用厚度为16mm的S30408不锈钢板,化学成分如表2所示,力学性能如表3所示,坡口形式采用图1所示的坡口,试板长度400mm。

表2 S30408不锈钢钢板化学成分 %

表3 S30408不锈钢钢板力学性能

图1 焊接试板坡口图

2.1.3 实验方案

为了了解线能量和层间温度对抗冲击性能的影响,对焊接试板采用不同焊接线能量和层间温度进行焊接。编号为1#~6#为焊条电弧焊,7#~12#为埋弧自动焊。其中1#、2#、3#、7#、8#、9#为小规范低层间温度焊接,4#、5#、6#、10#、11#、12#为大规范高层间温度焊接,具体如表4所示。

表4 焊接参数

2.2 实验结果及分析

2.2.1 化学成分

对焊缝进行熔敷金属化学成分分析,检验结果如表5所示。

表5 几种焊材熔敷金属化学成分分析 %

采用A、B、C、D、E、F焊材焊接的试样的熔敷金属化学成分均符合标准规定。

2.2.2 力学性能

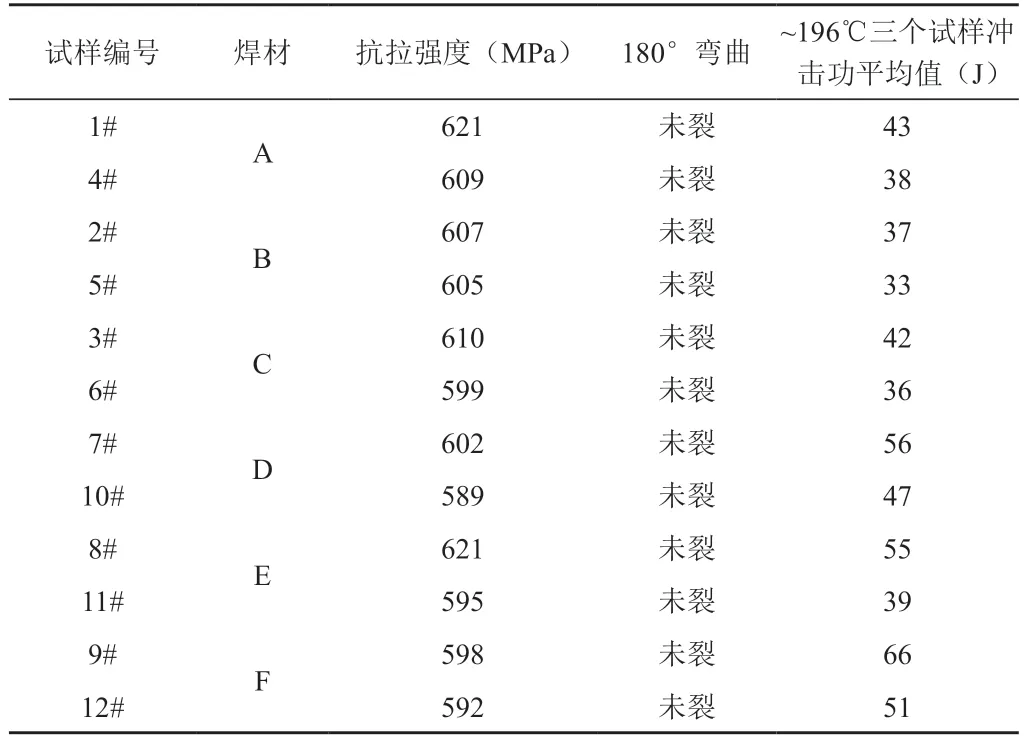

对对接接头试样进行拉伸、弯曲、冲击等力学性能检验,各试样接头性能如表6所示。

表6 接头力学性能

从表6看出,焊条电弧焊接头和埋弧焊接头均能满足标准要求的抗拉强度,弯曲180°未裂,说明焊缝塑性良好。

由表6中手工焊试样冲击功对比可知,在相同焊接线能量和层间温度下,三种焊条对应焊缝在~196℃下的冲击功由高到低依次为:A>C>B。埋弧焊试样冲击功对比,在相同焊接线能量和层间温度下,三种埋弧焊焊材所焊接的焊缝在~196℃下,冲击功由高到低依次为:F>D>E。同种焊接材料在其余条件不变的情况下,小线能量和低层间温度下冲击功值比大线能量、高层间温度冲击功值高。可见焊接线能量和层间温度对奥氏体不锈钢焊缝的低温冲击功有一定影响。从焊接方法对比来看,埋弧焊接头性能比手工焊高。

2.3 讨论

2.3.1δ铁素体含量和碳含量对冲击功的影响

S30408试板焊接接头,焊缝组织为δ铁素体+奥氏体两相组成。从晶体学原理可知,奥氏体组织为面心立方结构,其韧性对温度变化不敏感;δ铁素体为体心立方结构,其韧性对温度变化敏感。面心立方的奥氏体一般没有低温脆性的特点,δ铁素体相存在低温脆性,铁素体含量高对不锈钢的低温韧性起不利影响。因此低温用奥氏体不锈钢尤其是焊缝应控制铁素体含量不宜过高。低温下,焊缝组织中δ铁素体含量越高,焊缝低温冲击功值越低。

在~196℃下,由于过冷度较大,部分奥氏体会发生马氏体相变。在室温及低温下碳过饱和溶于奥氏体基体中,在低于某一温度后,面心立方晶格的奥氏体会开始无扩散性地相变成为马氏体。此时,碳仍过饱和地溶于马氏体相中,马氏体中的碳含量越高,碳的过饱和溶解度越大,造成的晶格点阵畸变越严重,马氏体本身的韧性就越低,导致~196℃下低温冲击功越低。可以简要概括为:焊缝碳含量越高,低温冲击功值越低。

采用磁性法,用测量仪检测多组数据,测出各试板焊缝的δ铁素体含量范围,如表7所示。

表7 各焊材焊接的焊缝δ铁素体含量

根据表5中化学成分,表7中的δ铁素体含量可知:

手工焊焊缝A、B、C,δ铁素体含量由高到底是B>A>C,碳含量由高到低是B>C>A。冲击功结果是A>C>B。B试板冲击功最低,主要影响因素是δ铁素体和碳含量均为最高,导致其冲击功最低。而A、C试板中C试板碳含量较A试板碳含量略高,但δ铁素体含量较A试板略低。根据以上对δ铁素体和碳含量的分析,δ铁素体和碳含量的综合影响,导致两块试板冲击功相近。

自动焊焊缝D、E、F,δ铁素体含量由高到低是E>D>F,碳含量由高到低是E>D>F。冲击功结果是F>D>E。其中E试板中δ铁素体含量和碳含量均为最高,因此冲击功最低。F试板δ铁素体含量和碳含量均为最低,因此冲击功最高。

2.3.2 焊接线能量和层间温度对冲击功的影响

抗冲击性能与组织晶粒度有密切关系,晶粒度越高,材料综合性能越好,冲击功越高。

当焊接线能量越大时,热输入便越大,造成焊缝铸态组织过热,焊接过程中,热输入对铸态组织冷却速度有较大影响,焊接热输入越大,铸态组织冷却速度越慢,焊接热输入越小,铸态组织冷却速度越快。有资料表明,S30408不锈钢铸态组织在较快速度冷却时的δ铁素体明显比较慢速度冷却时细小。这说明当冷速较大时,系统获得的过冷度明显增加,δ相的形核率明显加大,其晶粒度变小,导致后期出现的奥氏体晶粒更加细小。因此,热输入大小影响焊缝组织粗细,组织粗细决定性能。由此可以得出:热输入越大,组织越粗大,抗冲击性能越差;热输入越小,组织越细小,抗冲击性能越好。

另一个影响冲击功的因素是焊接时的层间温度。焊接过程中,层间温度越高,会导致焊缝组织越粗大,这种观点已经通过金相观察被确定并广为接受。因此,层温高导致组织粗大,抗冲击性能差。

根据以上分析就能说明表4、表6中,采用较高层间温度和较大焊接线能量所焊接的试板比采用较低层间温度和较小焊接线能量的试板冲击功低的原因了。

3 结束语

1)焊接线能量和层间温度对奥氏体不锈钢焊缝的冲击功值有一定影响,减小焊接线能量和降低层间温度有利于提高焊缝冲击功。

2)碳含量对S30408低温冲击功有影响,碳含量升高,焊缝低温冲击功降低。

3)S30408不锈钢焊缝中的铁素体含量对~196℃冲击功有影响,铁素体含量升高,焊缝~196℃冲击功降低。为提高焊缝冲击功,铁素体含量应通过调整焊材的化学成分予以适当控制。