高压蒸汽系统吹扫方案研究

2021-05-26林懿宸

林懿宸

(北京石油化工工程有限公司西安分公司,陕西西安 710075)

压缩机作为甲醇合成装置的关键设备,主要用于输送工艺介质,而汽轮机是驱动压缩机能够正常运行的核心。本项目采用高压蒸汽为汽轮机提供动力,而高压蒸汽管路在制作、焊接及安装过程中,不仅有脏物进入管道,而且管道内壁会附有金属氧化物、焊渣等杂质,尽管汽轮机速关阀中装有蒸汽滤网,但汽轮机投入运行后,尺寸小于滤网孔隙的固体杂质仍可通过滤网高速进入通流部分,撞击、打毛叶片,损坏叶片、汽封。为消除这种事故隐患,汽轮机安装后第一次试车之前,必须进行蒸汽管路的蒸汽吹扫[1-5]。完善的吹扫方案不仅能够大幅缩短吹扫周期,提高吹扫的效率,降低吹扫成本,而且根据吹扫工况的不同,可以及时调整吹扫参数,确保蒸汽管道的洁净度。

1 装置简介

该甲醇合成装置采用庄信万丰戴维技术有限公司(JMDavy)的专利技术,为DMTO装置提供MTO级甲醇,装置设计规模为192万t/a(MTO甲醇),年操作时间为8 000h。该装置主要为“串并联”的模式,所用原料来自煤气化装置的煤基合成气和天然气转化单元的合成气,催化剂完成物理出水和化学出水后,原料气通过甲醇合成反应器,经过分离、精馏最终得到MTO 级产品。

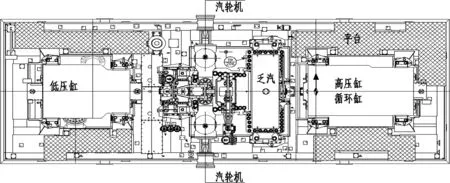

机组主要由一台抽凝式汽轮机和三台离心式压缩机组成,采用“一拖三”的模式,即汽轮机通过联轴器带动三台压缩机的运行,如图1所示汽轮机的正常功率为36 442kW,额定功率为41 285kW,进气压力为8.8MPa,进气温度为525℃,排气压力为0.025MPa,排气温度为65℃,临界转速为1 300~ 4 615r/min,额定转速为8 024r/min,最大转速为8 425r/min,跳闸转速为9 268r/min。

图1 压缩机布置图

2 吹扫流程及靶板的制作

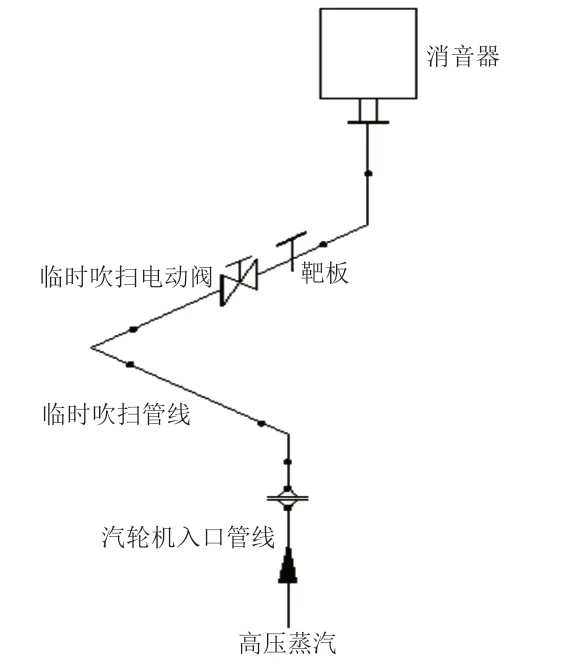

高压蒸汽管线吹扫用的蒸汽来源由界外4×320t/h高压锅炉提供,压力为8.8MPa,温度为525℃,吹扫控制阀为临时电动阀。蒸汽吹扫系统包括三部分:临时管线、临时吹扫阀和吹扫靶板以及消音器,具体详见图2。正式蒸汽管线材质为P91,其中临时管线选用材质为15CrMoG,临时吹扫阀门采用电动阀,手动阀门安全系数低,临吹阀尽量靠近汽轮机进口的正式管道,因正式蒸汽管道已经完成了化洗,比临时管线的洁净度高,这样能够提高吹扫的效率,靶板为厚度为4mm的抛光铝板或者抛光紫铜板,靶板安装在临吹阀后且靠近临时吹扫阀,靶板的详图见图3。

图2 吹扫示意图

图3 靶板示意图

3 技术要求

蒸汽吹扫过程应先源头后尾部、先总管后支管,气流下游不应节流。根据现场情况安排好吹扫流程,可选用两个吹扫口,交替吹扫,节省吹扫时间。管道吹扫采用间断吹扫方式,蒸汽管道的吹扫方法采用暖管→吹扫→降温→暖管→吹扫→降温的方式重复进行。

暖管时先打开管线上导淋,将管道中的积水排净,然后开高压蒸汽进界区旁路阀进行暖管。暖管结束后,管道上的温度应达到510℃,即吹扫管段首端和末端的温度相近时,开启蒸汽进各界区总阀进行升压至8.8MPa,然后开启电动阀从单独的吹扫口(吹扫口向上角度>45°)排放蒸汽进行吹扫,确保吹扫时总管压力不低于其工作压力的一半。

管线连续吹扫3~5h后,方可冷却降温。吹扫时控制流速≥60m/s。蒸汽管线升温速率控制在3~5℃/min,升压速率控制在0.1~0.2MPa/min。冷却时,把管道中的温度自然降温到100℃左右,然后再暖管,再按照升温升压速率提高管线温度和压力再行吹扫。靶板的材质为抛光铝板,厚度为3mm,宽度为30mm,长度大于临时吹扫蒸汽管线直径的60%。将靶板用螺栓固定在T型钢板上,需要打靶时候插入预留口,靶片采用外置式安装在电动阀后临时管线上,尽量靠近电动阀。主管线吹扫合格后,将管线上的导淋、放空管线、仪表导压管依次打开吹扫。疏水器前后切断阀关闭,开疏水器的副线吹扫。吹扫合格的管线用彩笔在吹扫流程图上标明。蒸汽管线上如有盲法兰,断开吹扫,防杂质聚集。所有管线吹扫合格后,将拆下的控制阀、孔板、压力表等全部复位,操作人员根据PID图认真检查,确认无遗漏。

4 吹扫步骤

4.1 管网暖管

界外高压蒸汽温度、压力正常,通过蒸汽暖管升温,打开进界区主蒸汽总管上截止阀的1-1/2″旁路阀,按照技术要求中的升温速率暖管,暖管时注意检查管线缸体温度、热膨胀,管道的滑动,弹簧支吊架等的变形情况;发现异常,立即切气放空降温并通知相关人员到场检修。

界外来蒸汽管线02711-S1-007-12″两个12″盲板和1个1-1/2″盲板倒至通位,打开1-1/2″暖管排放管线上的双切断阀及管线02711-S1-007-12″上的四个倒淋。

联系调度打开界外来高压蒸汽切断阀的1-1/2″旁路,对甲醇界区高压蒸汽管线暖管。暖管正常后,打开高压蒸汽进甲醇界区12″切断阀,热紧蒸汽管线上所有的连接法兰口。热紧结束并确认无漏点后,联系锅炉岗位继续提高蒸汽压力和流量,按照技术要求控制蒸汽流速进行吹扫。

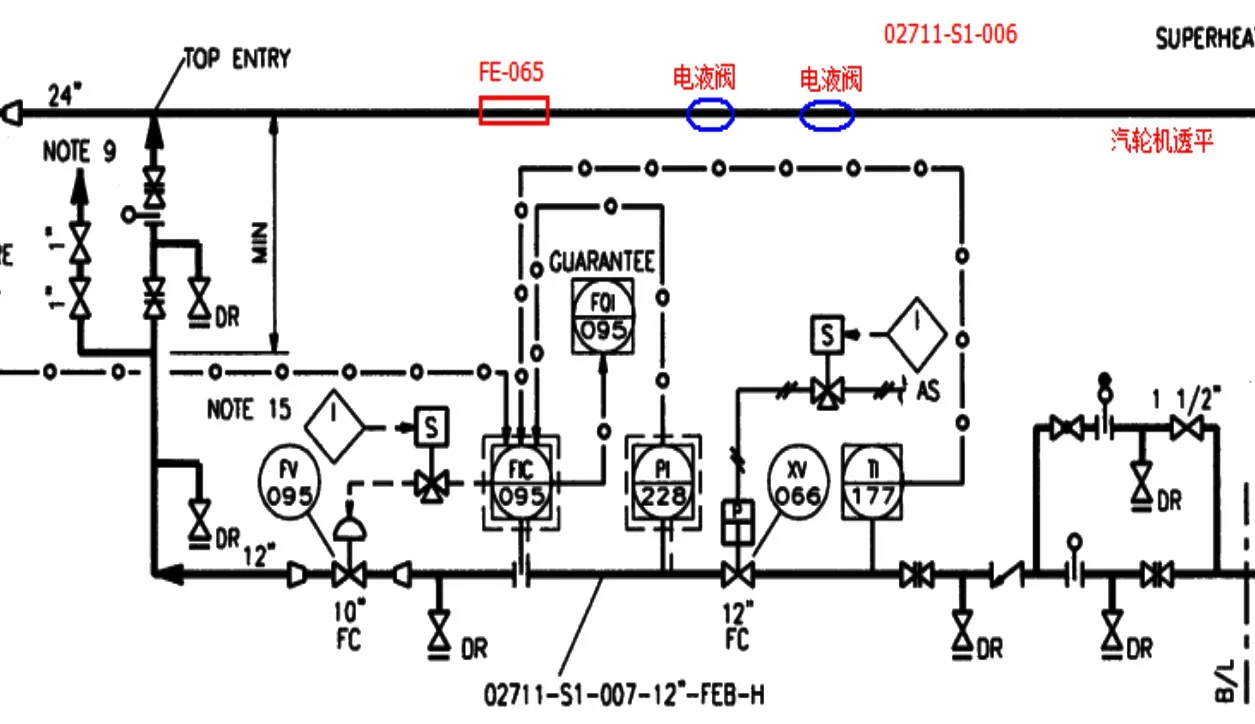

4.2 管线吹扫

蒸汽吹扫如图4所示,界外蒸汽经管线02711-S1-007-12″至02711-S1-006-24″至02711K01速关阀(两个10″阀门)处用临时管线连接,在厂房内合为一条管线至厂房外安全处放空。其中02711XV066与02711FV095暂不安装,分别用12″和10″临时短接连接。管线上止逆阀阀芯拆除,移除流量计02711FIC095,加12″垫片连接。临时管线连接电动切断阀引至厂房外地面安全位置。其中02711FI065暂不安装,用短接相连。关闭高压蒸汽管线02711-S1-006-24″上双切断阀,ZM102暂不安装,关闭ZM102(K01前防空)前切断阀,关闭转化HP蒸汽放空阀前双切断阀,PV086阀暂不安装,用短接相连,消音器暂不安装。

图4 蒸汽吹扫流程图

关闭电动切断阀,开界区高压蒸汽大阀的1-1/2″旁路阀暖管,打开高压蒸汽管线上所有导淋暖管,按照升温升压速率升至吹扫温度/压力后,暖管合格。关闭所有导淋阀,关闭旁路阀,缓慢打开入界区12″高压蒸汽切断阀吹扫02711-S1-007-12″、02711-S1-006-20″管线至吹扫排放口,打开电动切断阀,连续吹扫3~5h后,关闭电动阀及进界区12″阀,管道降温冷却至100℃以下。重复上述操作过程直至吹扫合格(打靶确认),合格后,打开ZM102前切断阀对ZM102管线进行吹扫。吹扫合格后,复位02711K01入口蒸汽管的连接,回装流量计孔板02711FI065,回装ZM102。关闭02711K01进口蒸汽双切断大阀及其副线阀,同时开ZM102切断阀与阀间导淋阀。先吹总管再吹支管。

5 吹扫结果分析

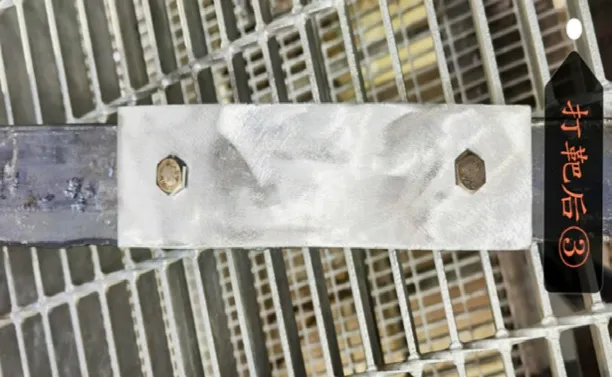

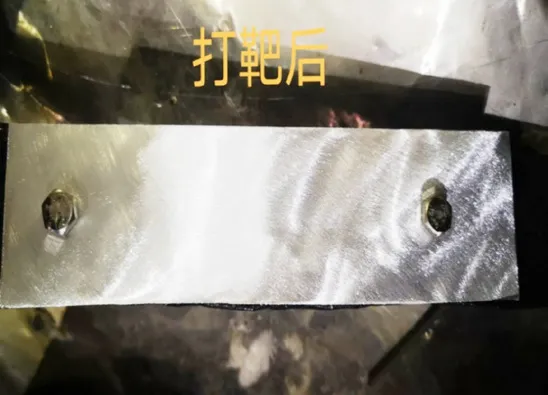

汽轮机北口打靶前靶板图如图5所示,打靶后靶板图如图6所示:11月11日22:00,第19次打靶干净,11月11日09:32-09:52进行第20次打靶,打靶吹扫时间20min,压力6.5~6.8MPa,温度387℃;10:51—11:11进行第21次打靶,压力5.8~7.0MPa,温度425℃;11:16—11:36进行第22次打靶,压力6.0~6.9MPa,温度375℃。整个靶片可见痕迹不超过3个,凹点直径≤0.6mm,深度<0.5mm,厂家、总包、监理验收合格。

图5 汽轮机北口打靶前靶板图

图6 汽轮机北口打靶后靶板图

汽轮机南口打靶前靶板图如图7所示,打靶后靶板图如图8所示。

图7 汽轮机南口打靶前靶板图

图8 汽轮机南口打靶后靶板图

11月17日凌晨1:50,第4次打靶干净,压力6.3~6.5MPa,温度370℃,11月17日10:50进行第5次打靶,打靶吹扫时间20min,压力5.3~6.0MPa,温度380℃;11月17日11:10进行第6次打靶,压力5.3~6.4MPa,温度380℃。整个靶片可见痕迹不超过3个,凹点直径≤0.6mm,深度<0.5mm,厂家、总包、监理验收合格。