磁粉检测在焊缝缺陷检测中的应用

2021-05-25赵志强于鹏祖王成张鹏林刘祎

赵志强 于鹏祖 王成 张鹏林 刘祎

(1.甘肃建筑职业技术学院 甘肃 兰州 730050;2.兰州理工大学;3.兰州兰石重型装备股份有限公司)

1 前言

在特种设备的生产、安装和使用过程中,焊缝裂纹、未焊透、未熔合等缺陷问题,严重影响设备的安全性能和使用寿命。据统计,在锅炉、压力容器、压力管道和结构件的破坏性事故中, 因母材失效引起的事故占少数,绝大部分是由于焊缝缺陷造成的。特别是焊缝裂纹,不仅使材料的连续性遭到破坏,有效截面积减小,尖端部位也会产生较大的应力集中,随着设备的持续使用,微裂纹在循环应力的作用下,形成疲劳裂纹,并不断扩展,最终导致设备断裂失效。 裂纹引起的材料失效事故,往往是破坏性地脆断,危害性极大[1]。 因此,应该对裂纹缺陷给予足够的重视,并确保一定的裂纹缺陷检出率。 磁粉检测作为一种对表面和近表面裂纹相对敏感的检测方法, 能够较好的检测出铁磁性材料表面和近表面缺陷的位置、大小、形状,现已广泛应用于航空、航天、兵器、电力、机车、石油、化工等领域[2]。 但是,对于磁粉检测初学者或新员工来说,对磁粉检测原理和特点认识不够,导致部分员工将磁粉检测混同为目视观察, 在工作中思想松懈,随意简化操作工艺。 为此,本文对存在天然缺陷的对接焊缝表面, 分别进行目视观察和磁粉检测,并对结果进行统计分析,对磁粉检测特点和缺陷敏感性进行了验证。

2 试验条件

2.1 试板

本试验主要考虑到热交换器用无缝钢管、 石油裂化用板子和管子、 锅炉用无缝钢管和水煤气管等的中低压钢管都广泛使用20 钢,该材料为优质碳素结构钢中应用最广泛的材料[3],因此,本试验选用20钢作为焊接板材, 采用手工焊条电弧焊, 采用J422焊条(图2)。熔敷金属的化学成分如表1、表2 所示。

表1 20 钢的化学成分(ω/%)

表2 J422 焊条(E4303)熔敷金属的化学成分

2.2 坡口形式

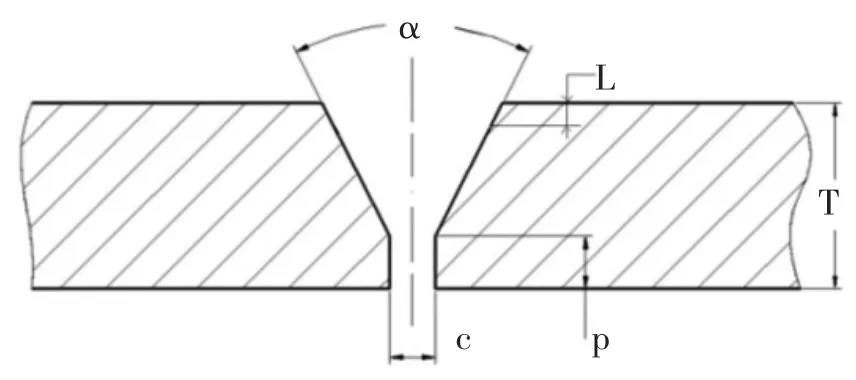

坡口形式为:V 型,c=1.5 mm, p=1.6 mm, α=68°。坡口形式如图1 所示。

图1 焊缝坡口示意图

图2 20 钢板对接焊缝

3 对比试验

3.1 检测原理

目视观察指对焊缝表面不做任何处理,直接对焊缝表面缺陷进行识别,并按照磁粉检测对缺陷的验收规范进行评定,这种方式是作为不规范磁化和磁化不到位状态的极端设定形式, 用以比较其极限识别能力,实现与规范磁粉检测效果的直观对比。

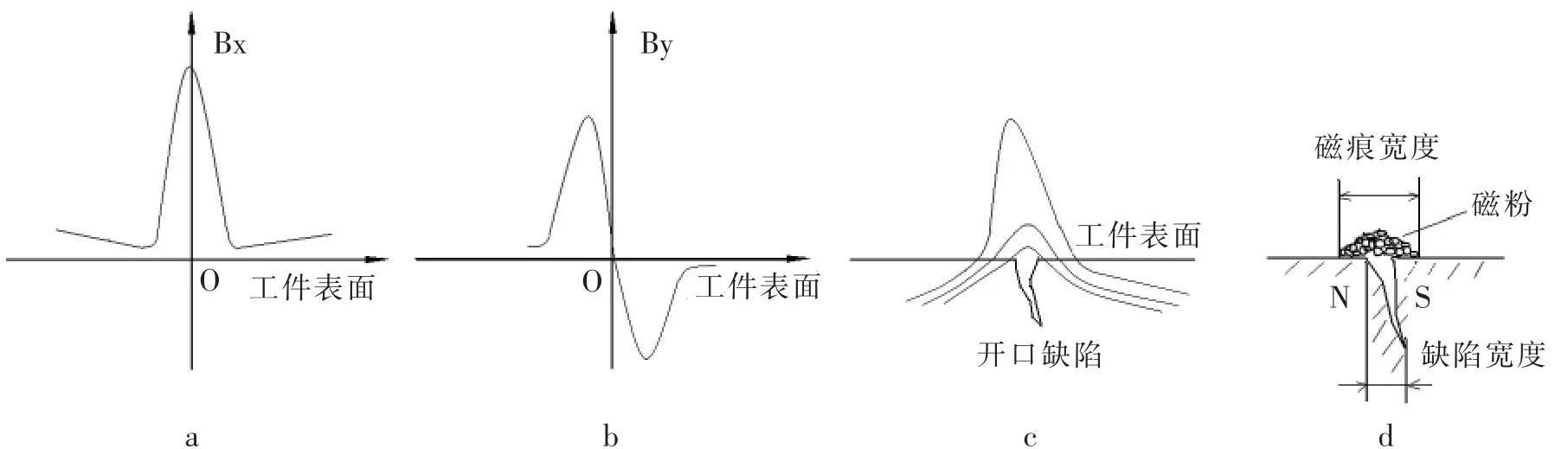

磁粉检测是指铁磁性材料通电磁化后, 其被测工件表面和近表面存在不连续性, 因此在该区域的表面和近表面处产生了漏磁场, 再施加磁粉或磁悬液,磁粉颗粒被漏磁场吸附聚集,在一定的光源下,出现直接目视可见的磁痕, 从而直观地反应出材料不连续性的位置、大小、形状和严重程度。 图3 显示了漏磁场分布和磁痕的聚集情况[2]。

图3 缺陷的漏磁场及磁粉分布

磁粉检测特点: 适合检测铁磁性材料的表面和近表面缺陷;较其他表面检测方法灵敏度较高;能直观显示缺陷的位置、大小、形状及严重程度;检测速度较快,成本较低,工艺简单;检测范围广泛,缺陷显示重复性好;也可检测经腐蚀处理的表面;但是,检测灵敏度与磁化方向有密切关系, 如果缺陷方向与磁化方向接近平行或与工件表面的夹角小于20°,缺陷就很难被发现。另外,对于表面浅而宽的划伤和锻造皱折也不易发现。

3.2 检测工艺

本试验共使用焊板10 块,参照相关标准[4],制定了探伤工艺流程, 分别进行目视识别和磁粉进行连续法交叉磁轭磁粉探伤。

工艺及设备:20# 钢对焊试板, 规格为360×250×10(mm),原焊接面,CJE-2A(磁粉探伤机),A1-30/100(标准试片),磁极间距 141(mm);黑磁膏,水悬液(浓度10-25g/l);交叉磁轭法,环境温度18℃,提升力118 N,湿法连续检测。

悬液;施加方法采用喷洒法,要注意控制检测面磁悬液流速,不能太快;4 个磁极端面与检测面之间应尽量贴合,最大间隙不超过0.5 mm,移动速度要尽量均匀,一般不应超过4 m/min;检测环境的光照度要不低于1 000 Lx; 统一要求试板在焊后24 h 之后检测。

3.3 检测结果

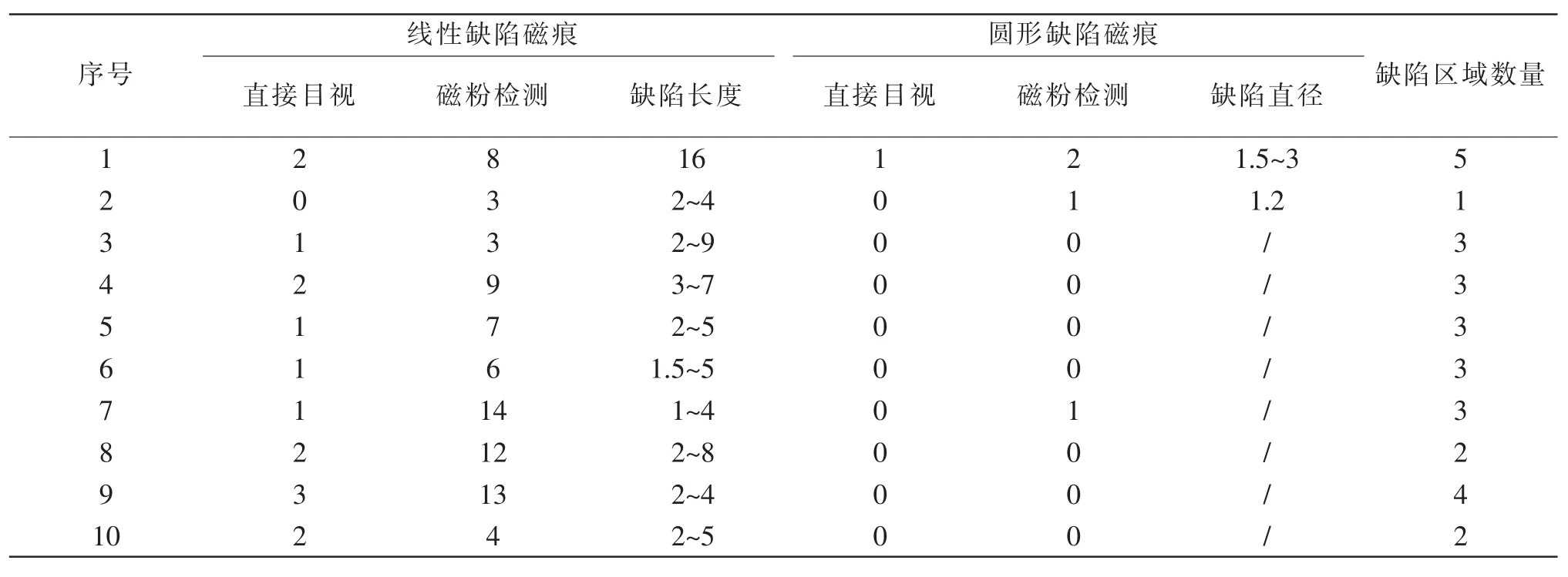

针对以上磁粉检测方法得到的结果 (图2 给出了试板焊缝外形状况), 我们对制作的10 块存在表面和近表面缺陷的焊板,进行数量、分布情况以及类型特征的分类和统计。 目视查看16 条(个),其中裂纹15 条,圆形缺陷1 个。 磁粉检测共发现缺陷区29处,缺陷83 个,其中线性缺陷磁痕79 条,圆形缺陷磁痕4 个,条形磁痕平均长度3.78 mm。 结果见表4。

表4 缺陷数量与长度统计

密度分布:10 个试板的焊缝中, 单个缺陷存在区共有缺陷8 个,密集区共有缺陷83 个,平均单个区域存在缺陷3.14 个。 密集区当中90.36%的缺陷以群簇的形式出现在51%的密集区。

区域分布:焊缝中部共有缺陷8 处共8 个,边缘缺陷27 处共79 个。 缺陷部位占比为中部23%,边缘77%。缺陷数量占比为中部10%,边缘90%。绝大多数缺陷处于焊缝边缘附近,并向内部延伸。中部缺陷以单个形式为主。

类型分布:各试板线性缺陷主要是裂纹,占缺陷总数的95.2%,且成簇出现。 缺陷形态表现为,主干缺陷周围均匀分布数条短线型裂纹, 部分缺陷呈分叉和折现分布。

4 结论

(1)通过量化统计,发现目视检查的缺陷发现率仅为19.3%,细微裂纹几乎无法发现,近表面缺陷更是不可能被发现, 而通过磁粉检测可以发现大部分裂纹缺陷。

(2)缺陷绝大多数为裂纹缺陷,且大多成簇出现,横向、纵向及成一定角度等各种取向的都有,脉络清晰。 磁粉检测法对表面开口和近表面的裂纹类缺陷灵敏度高这一特点,通过本试验得到了直观验证。

(3) 试验可以加强初学者和相关员工对磁粉检测方法、工艺和缺陷特点的正确认识和理解,提高其质量意识和规范操作纪律, 为以后的规范化检测工作打好基础。

(4)本次试验制作的试板缺陷为自然缺陷,贴合焊缝缺陷实际情况, 试板可用于人员培训和考核工作, 也可以在工程实践中用作相关材料工况检测灵敏度对比,为优化检测工艺提供参考。