2-丙基-2-庚烯醛加氢制2-丙基庚醇催化剂制备工艺研究

2021-05-25王雪峰许红云李文龙

王雪峰,夏 伟,许红云,李 扬,李文龙

(西南化工研究设计院有限公司 国家碳一化学工程技术研究中心 工业排放气综合利用国家重点实验室,四川 成都 610225)

2-丙基庚醇(2-Propyl Heptanol,2-PH)主要用于生产高性能环保增塑剂——邻增塑剂DPHP。 得益于2-丙基庚醇更长的C链结构,DPHP增塑剂的迁移性和挥发性低,相比于传统DOP增塑剂更加安全环保[1-3]。 近年来欧美日韩等发达国家开始普遍限制传统DOP增塑剂的添加, 而DPHP与2-PH的需求则逐年增加[4],全球2-PH产能已达到64.4 × 104吨/年,随着巴斯夫-扬子石化、神华包头、延安能化2-PH项目的投产,国内产能也达到23 × 104吨/年[5]。

目前,国内2-PH生产均采用国外工艺。 其中神华包头与延安能化均采用Dow/Davy低压羰基合成技术[6]及配套2-丙基-2-庚烯醛(PBA)加氢催化剂,扬子石化采用巴斯夫工艺及催化剂, 国内鲜有关于PBA加氢制2-PH催化剂制备工艺及方法的报道,亟需自主研发。凯齐克等[7]对Cu-Cr-Ni液相加氢催化剂进行了评价, 结果表明2-PH单程收率达到97.3%。Tang等[8]采用液相加氢工艺,在固定床反应器上考察了浸渍法制备的Ni-Cr-K/Al2O3催化剂性能,PBA加氢反应的转化率接近99%,完全加氢产物2-PH的选择性可达95%以上。 孙中华等[9]采用气相加氢工艺, 在固定床反应器上考察了共沉淀法制备的Cu-Zn-Al催化剂的加氢活性,PBA加氢反应的转化率99.1%,完全加氢产物2-PH的选择性可达96%。

现有研究表明,Cu-Cr系催化剂在PBA加氢中具有优异的性能[7-9]。本研究着眼于Cu-Cr系PBA加氢制2-PH催化剂,研究制备工艺对共沉淀Cu-Cr系PBA加氢催化剂性能的影响, 从而确定最优的共沉淀Cu-Cr系PBA加氢制2-PH催化剂制备工艺。

1 实验部分

1.1 实验试剂

硝酸铜(Cu(NO3)2·3H2O),分析纯;硝酸铬(Cr(NO3)3·9H2O),分析纯;碳酸钠(Na2CO3),分析纯;碳酸氢钾(KHCO3),分析纯;碳酸氢铵(NH4HCO3),分析纯;2-丙基-2-庚烯醛(CHO(C3H7)C6H10),纯度> 96%;氢气(H2),纯度> 99.99%。 以上试剂均购自于成都市科隆化学品有限公司。

1.2 催化剂制备

催化剂采用共沉淀制备工艺,将Cu(NO3)2·3H2O与Cr(NO3)3·9H2O配成混合盐溶液,其中Cu/Cr物质的量比为1, 分别以Na2CO3、KHCO3、NH4HCO3为沉淀剂, 在60 ℃水浴下共沉淀得到前驱体, 经过滤、洗涤、干燥后焙烧得到催化剂。

1.3 催化剂表征

催化剂样品的晶相结构和分散状态在DX-2700B型X射线粉末衍射仪上表征,Cu Kα射线,5°~90°扫描,扫描速率5 (°)/min,管电压和电流分别为40 kV、40 mA。

1.4 催化剂评价

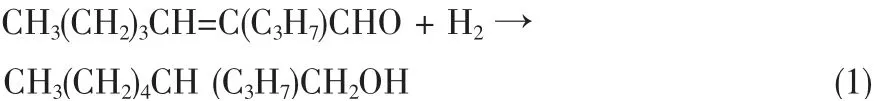

PBA加氢制2-PH反应如方程式(1)。

催化剂评价装置如图1所示。 反应管下部用惰性石英砂填充, 将催化剂破碎至粒径为1~2 mm,量取5 mL催化剂装填至反应管内,在H2气氛下,将催化剂床层升温至250 ℃还原4 h。 还原后将床层温度下降到150 ℃对催化剂进行评价, 反应压力3.0 MPa,H2流量为50 mL/min,PBA流速为0.07 g/min,连续评价48 h,收集液相产物。

图1 催化剂评价装置

采用安捷伦7890色谱(归一化法)对产物进行分析,TCD检测器,毛细管柱30 m×320 μm×0.25 μm,检测温度260 ℃、柱温250 ℃,气化室200 ℃,以H2为载气、分流比100:1。

2-丙基-2-庚烯醛转化率与2-PH收率通过以下公式计算:

式中,XPBA为PBA转化率,%;Y2-PH为2-PH收率,%;NPBA1为PBA总进料量,mol;NPBA2为产物中PBA总量,mol;N2-PH为产物中2-PH总量,mol;m1为48 h反应物总进料量,g;m2为产物总质量,g;CPBA1为反应 物中PBA 质 量 分 数,96%;CPBA2为 产 物 中PBA 质 量 分数,%;C2-PH为产物中2-PH质量分数,%;MPBA为PBA摩尔质量,154 g/mol;M2-PH为2-PH摩尔质量,158 g/mol。

2 结果与讨论

2.1 混合盐溶液浓度的影响

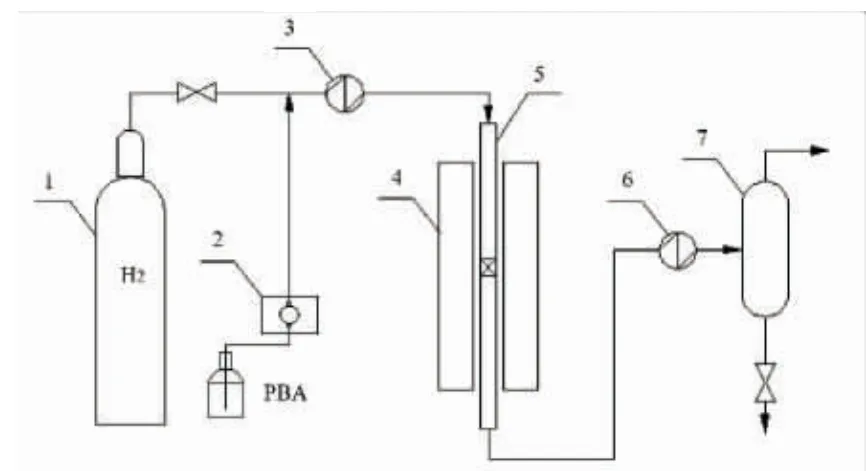

分别配制1.0 mol/L的Cu(NO3)2·3H2O和Cr(NO3)3·9H2O混合盐溶液(Cu(NO3)2和Cr(NO3)3浓度均为1.0 mol/L)与0.5 mol/L混合盐溶液(Cu(NO3)2和Cr(NO3)3浓度均为0.5 mol/L),以Na2CO3溶液为沉淀剂,考察了不同混合盐浓度对催化剂晶相及催化活性的影响。 两种催化剂的XRD表征结果如图2所示。

图2 不同盐溶液浓度的催化剂XRD图

从图2可以看出,采用1.0 mol/L混合盐溶液制备的催化剂,除两个微弱的CuO衍射峰外,整体表现出无定型的晶相结构; 而采用0.5 mol/L混合盐溶液制备的催化剂存在两种物质的特征衍射峰, 分别为CuO与CuCr2O4,未发现其它Cr物种。 这表明沉淀过程中,所有的Cr与Cu共沉淀形成了CuCr2O4。

两种催化剂的活性评价结果如表1所示,PBA转化率基本在98%左右,0.5 mol/L混合盐溶液制备的催化剂2-PH收率高于1.0 mol/L盐溶液制备的催化剂。 结合XRD的表征可知,CuCr2O4物种对提高2-PH收率有促进作用。

表1 盐溶液浓度对催化剂活性的影响

2.2 沉淀剂的影响

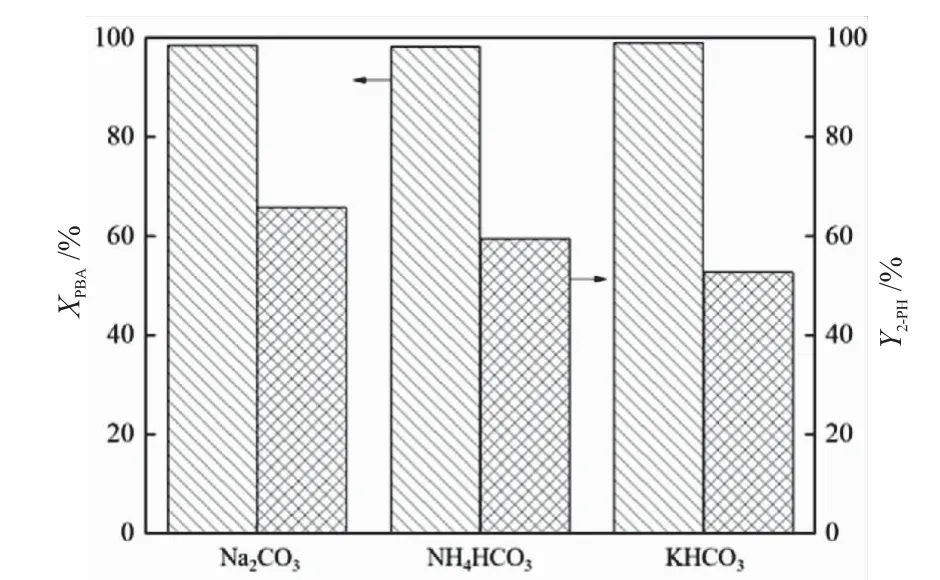

向0.5 mol/L的Cu(NO3)2和Cr(NO3)3混合盐溶液中分别加入Na2CO3、NH4HCO3、KHCO3, 考察了不同沉淀剂对催化剂活性的影响, 活性评价结果如图3所示。 三种沉淀剂制备的催化剂PBA转化率都在98%以上,分别为98.5%、98.2%、99.0%,2-PH收率分别为65.7%、59.5%、52.7%。 其中Na2CO3作沉淀剂时2-PH收率最高。

图3 沉淀剂对催化剂活性的影响

2.3 加料方式的影响

采用0.5 mol/L的Cu(NO3)2和Cr(NO3)3混合盐溶液,以Na2CO3为沉淀剂,分别考察了向混合盐溶液中加入沉淀剂、向沉淀剂中加入混合盐溶液以及将沉淀剂与混合盐溶液同时并流加入三种沉淀方式制备的催化剂性能,催化剂评价结果如图4所示。 向混合盐溶液中加入沉淀剂时PBA转化率98%,2-PH收率65.7%; 向沉淀剂中加入混合盐溶液时PBA转化率为99.8%,2-PH收率91.3%; 沉淀剂与混合盐溶液同时并流加入时PBA完全转化,2-PH收率91.5%。 结果表明,盐碱并流沉淀方式与向碱溶液中反加盐溶液制备的催化剂活性优于向碱中加入盐溶液制备的催化剂。 这可能是因为Cr比Cu更容易沉淀,当向盐溶液中加入碱时体系的pH逐渐增加,Cr会优先沉淀, 而反加与并流方式初始pH较高,Cu、Cr共同沉淀,使得所制备催化剂活性较好。

图4 沉淀方式对催化剂活性的影响

2.4 pH的影响

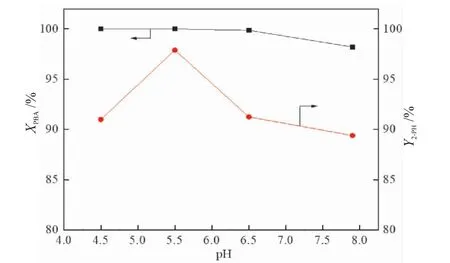

采用0.5 mol/L的Cu(NO3)2和Cr(NO3)3为混合盐溶液,以Na2CO3为沉淀剂,将盐溶液与沉淀剂并流加入, 分别考察了沉淀终点pH为4.5、5.5、6.5、7.9时催化剂的活性,结果如图5所示。 沉淀pH为4.5、5.5时,PBA完全转化,2-PH收率分别为91.3%、97.9%。 随着沉淀pH的增加,PBA转化率出现下降趋势,2-PH的收率也随之降低。可见,催化剂制备的最佳pH为5.5。

图5 沉淀pH对催化剂活性的影响

2.5 焙烧温度的影响

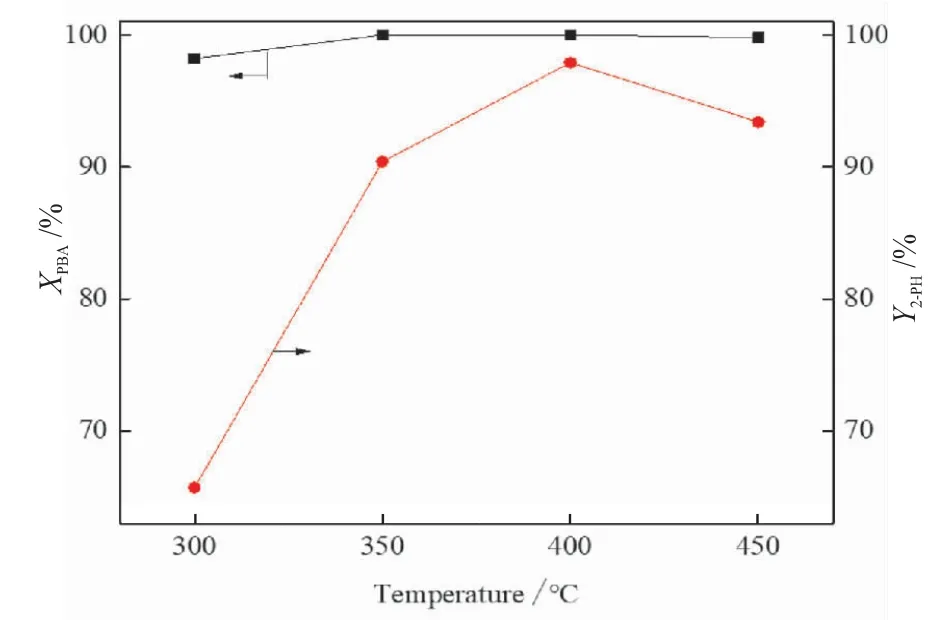

以Na2CO3为沉淀剂,Cu(NO3)2·3H2O和Cr(NO3)3·9H2O为混合溶液,共沉淀制备的催化剂在300~450 ℃条件下焙烧后进行活性测试,结果如图6所示。 从图6中可以看出, 随着焙烧温度从300 ℃不断升高至450 ℃,PBA的转化率与2-PH收率都出现先增加后减小的趋势, 在400 ℃下焙烧的催化剂表现出最佳的反应活性:PBA转化率100%,2-PH收率97.9%。

图6 焙烧温度对催化剂活性的影响

3 结论

本文考察了混合盐溶液浓度、 沉淀剂种类、沉淀方式、 沉淀终点pH、 催化剂焙烧温度等因素对PBA加氢制2-PH Cu-Cr催化剂性能的影响。 结果表明,混合盐溶液浓度过高,在沉淀过程中容易导致催化剂形成CuO的无定型晶相, 导致催化剂加氢活性较低。 以Na2CO3为沉淀剂制备的催化剂活性好于NH4HCO3和KHCO3。 沉淀方式对催化剂活性影响较大, 向盐溶液中加入碱容易造成Cu、Cr的先后沉淀影响催化剂整体活性,并流加入工艺制备的催化剂活性更好。催化剂活性随沉淀终点pH呈现先增加后减小的趋势, 沉淀终点在5.5左右的催化剂活性最佳。 催化剂活性随焙烧温度呈现先增加后减小的趋势,催化剂在400 ℃左右焙烧活性最佳。