甲基丙烯酸甲酯/甲醇/水共沸体系变压精馏分离工艺的模拟与优化

2021-05-25高晓新王天宇陈梦园陆凯锐杨德明

高晓新,王天宇,陈梦园,陆凯锐,杨德明

(常州大学 石油化工学院,江苏 常州 213164)

甲基丙烯酸甲酯(Methyl Methacrylate, MMA)是有机化工生产中一种重要的基础原料,用于生产粘合剂、涂料、树脂、塑料、绝缘灌注材料、润滑剂、印染助剂等[1-3]。 MMA主要生产方法包括乙烯法、丙酮氰醇法、异丁烯氧化法和改进丙酮氰醇法等[4]。 其中,乙烯法和异丁烯氧化法使用较为广泛。这两种方法的酯化反应中形成了三元共沸体系(甲醇、副产物水与产物MMA),从而使产品MMA的分离过程非常困难。

传统的MMA分离方法存在分离过程收率低、温度及能耗高、产品易自聚等缺点。 目前,在共沸物分离中应用比较广泛的工艺有变压精馏和萃取精馏。萃取精馏的主要特点是在多元共沸物中引入萃取剂,从而达到提高相对挥发度的效果。 变压精馏与之相比,不需要添加任何新组分,改变其操作压力,利用共沸物相对挥发度的改变完成分离[5,6]。 此外,因能源问题日益严重,近年来热集成技术在变压精馏中被广泛应用[7-10],该方法能有效降低能耗减少操作费用,进而降低年总成本(TAC)。

本文针对MMA/甲醇/水共沸物体系, 当操作压力发生改变时,通过分析多元共沸物组成的变化程度, 判断变压精馏工艺用于该体系分离的适应性;利用化工模拟软件Aspen Plus,采用变压精馏工艺对MMA/甲醇/水共沸物进行了分离模拟;以年总费用(TAC)为目标函数,对进料板位置、回流比、塔板数等工艺参数进行了优化;并引入热集成技术对原工艺方案进行改进, 提出了热集成变压精馏工艺,进一步降低了过程能耗与操作费用。

1 变压精馏工艺流程模拟

1.1 物性方法分析

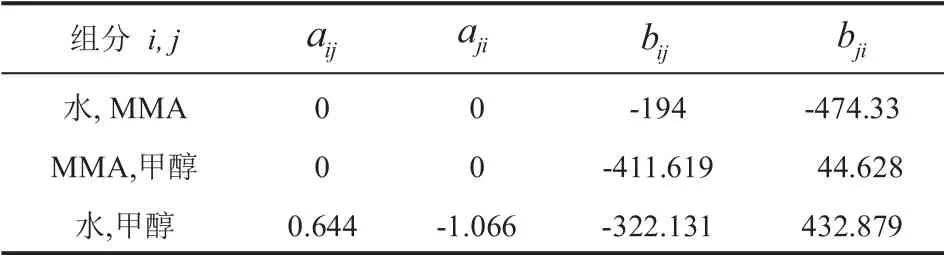

Aspen Plus模拟计算准确性的关键步骤在于物性方法的选择。 参照气液平衡实验数据[11-13],针对MMA/甲醇/水共沸物体系的特性,选用UNIQUAC模型进行计算,UNIQUAC模型的交互作用参数见表1。

表1 共沸物UNIQUAC模型参数Table 1 UNIQUAC model parameters

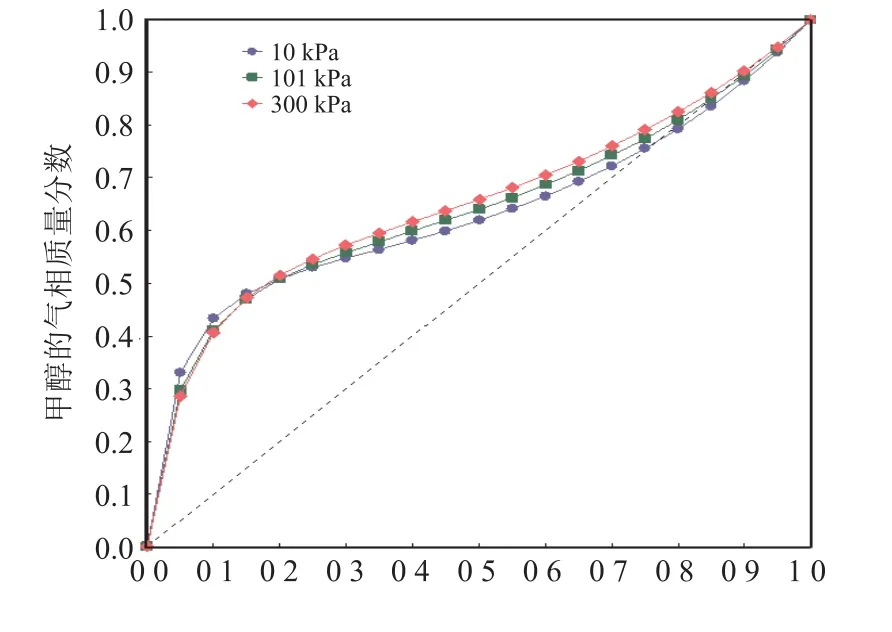

MMA-甲醇共沸物的相图如图1所示,横坐标表示对应压力下液相混合物甲醇占有的质量分数;纵坐标表示对应压力下气相混合物甲醇所占质量百分数。可以看出压力的改变影响了共沸体系的组成,同时可以看出当压力从10 kPa上升到300 kPa时,共沸物的组成改变比较明显,说明对于该共沸物可以采取变压精馏。

图1 压力对MMA共沸物的影响Fig. 1 Influence of pressure on MMA azeotrope

1.2 工艺流程模拟

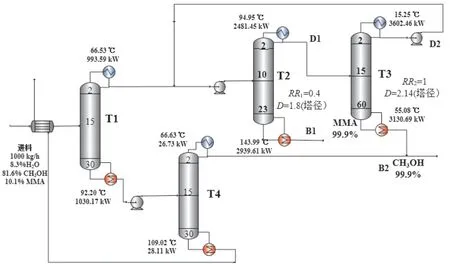

根据分离体系的共沸特性, 设计了如图2所示的变压精馏工艺流程。 全流程包括变压精馏以及常压精馏,其中变压精馏部分包括两个精馏塔——高压塔T2和低压塔T3。 分析相图中不同压力对应的数据, 在模拟运行中选定双塔对应的操作压力,可从高压塔和低压塔的底部得到高纯度(质量分数为99.9%)的MMA和甲醇产品。

图2 变压精馏工艺流程Fig. 2 Flow of pressure swing distillation process

原料(甲醇质量分数为81.6%、MMA 10.1%、水8.3%)以1000 kg/h进入预分离塔T1。 预分离塔将三元共沸物分为2股物流分别是T1塔顶物流 (甲醇与MMA共沸特性物流)以及塔底物流(甲醇与水非共沸特性物流)。 将T1塔顶物流与T3塔顶循环物流D2(甲醇与MMA共沸特性物流) 混合后进入高压塔T2分离,高压塔T2塔底分离出合格的MMA产品(质量分数99.9%),其塔顶物流D1作为低压塔T3进料,低压塔塔底分离出合格的甲醇产品 (质量分数99.9%)。 T3塔顶物流D2为接近低压下甲醇与MMA共沸物的混合物,循环参与变压分离过程。 甲醇与水为非共沸物体系,其分离方法为简单精馏过程,T1塔底物流进入脱水塔T4分离,T4塔底物流为分离出的水,脱水塔T4分离出合格的甲醇产品与变压精馏分离出的甲醇产品通过混合器进行混合,得到合格的甲醇产品。

2 变压精馏工艺参数优化

2.1 目标函数

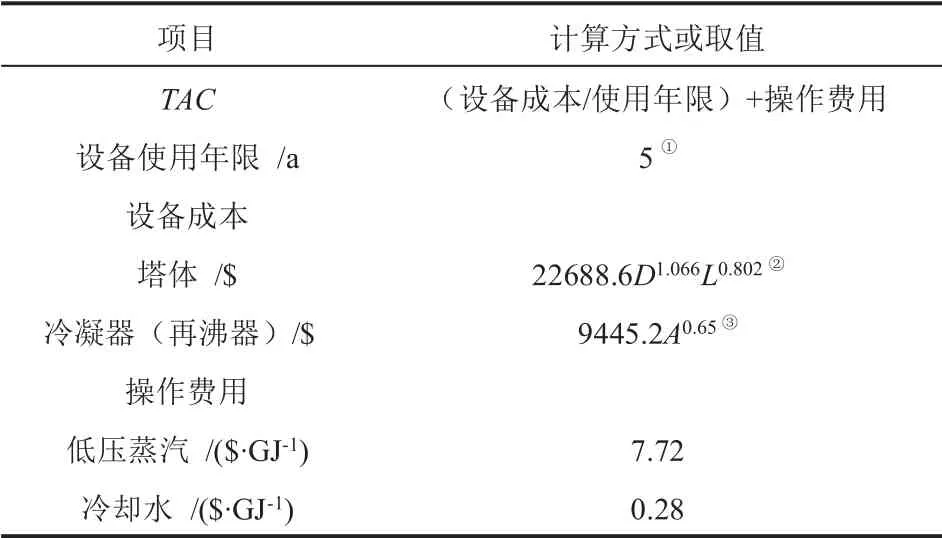

年度总费用(TAC)反应了操作费用和设备费用的投入,可用来衡量化工过程的经济性,因此使用TAC来评价工艺参数优化的合理性。 采用Gu等[14]提出的计算方案,以TAC最小为目标函数,优化了三个主要操作变量。费用依据见表2,由于MMA和甲醇都不是腐蚀性物质,因此采用5年回收期计算设备费用。 该流程设备投资主要为精馏塔塔体、塔顶冷凝器及塔底再沸器。 塔顶物流冷凝所需的冷凝水以及塔底物流加热所需的低压蒸汽为主要操作费用。

表2 TAC计算依据Table 2 Calculation basis of TAC

2.2 工艺参数的优化

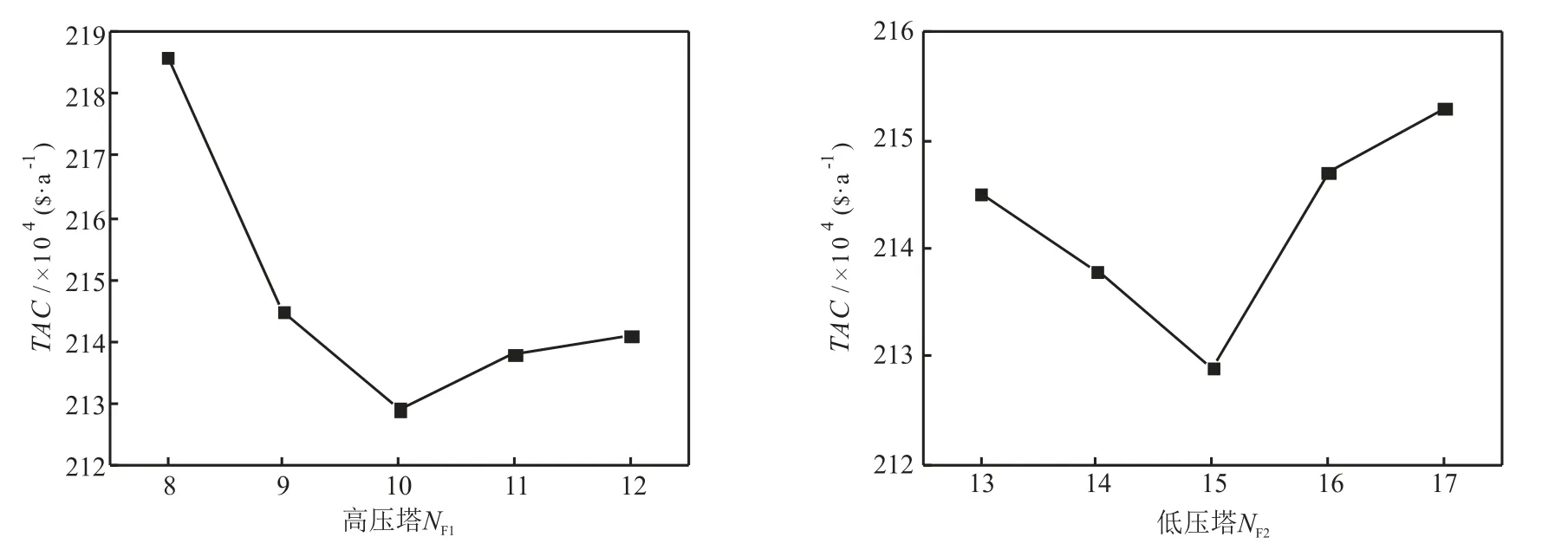

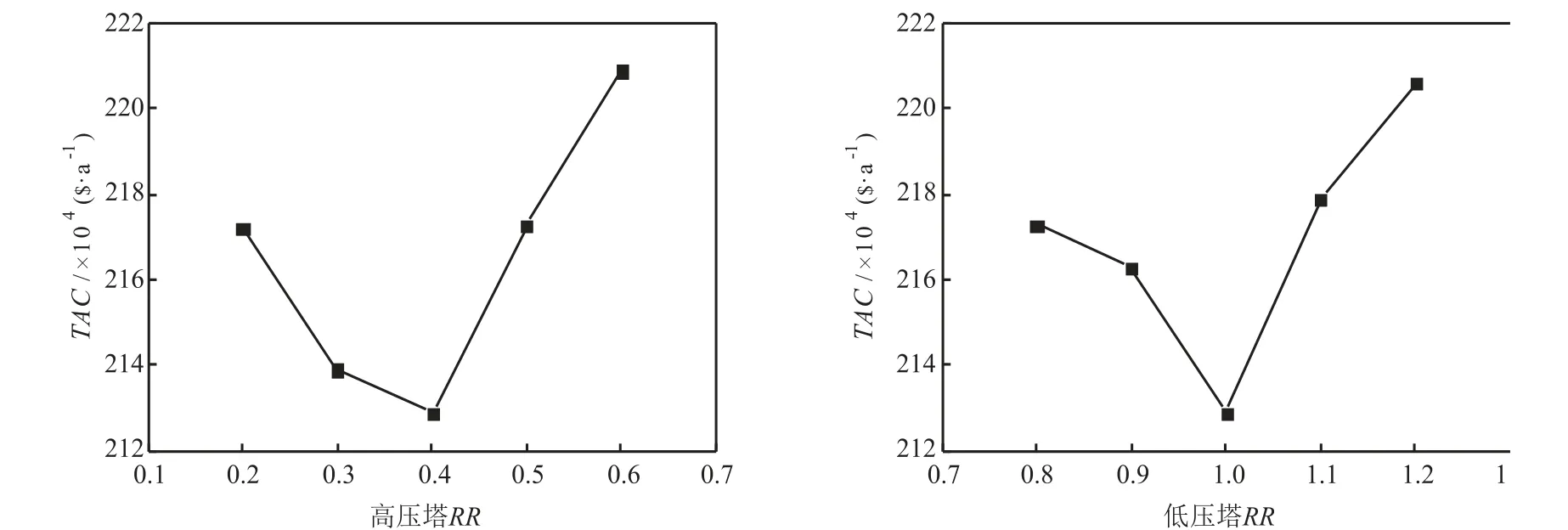

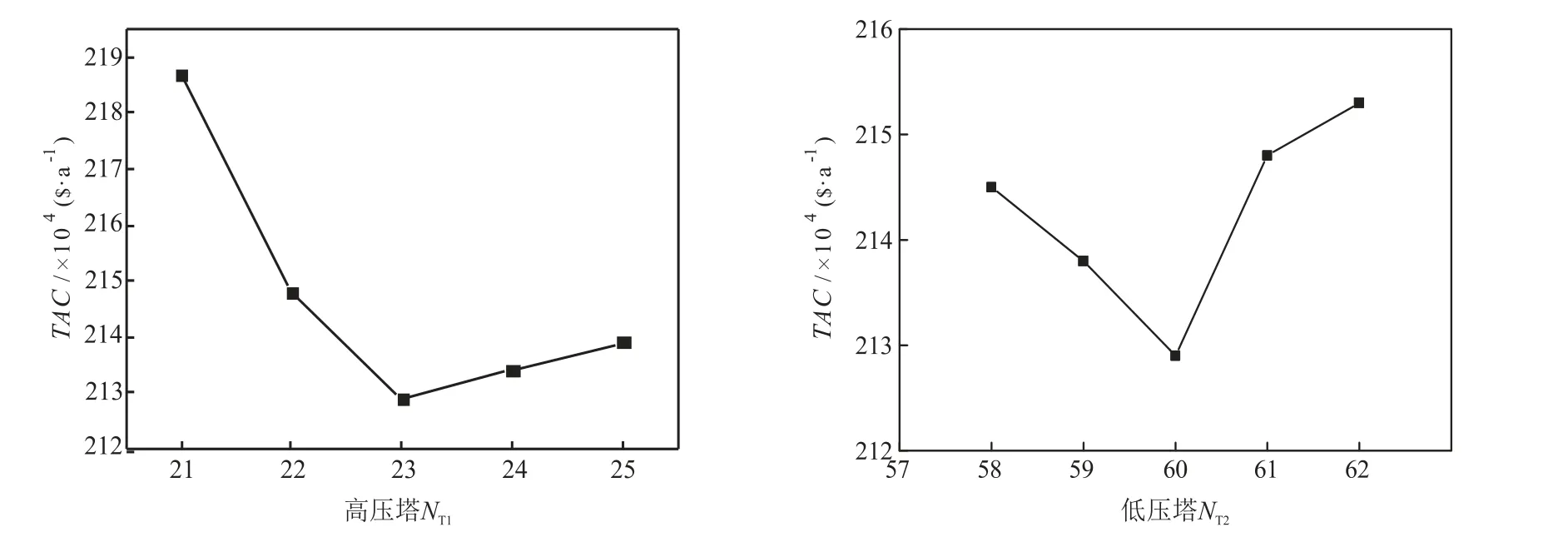

变压精馏分离工艺中,在达到产品纯度99.9%(质量分数)前提下,先后优化了高压塔塔板数(NT1)、低压塔塔板数(NT2)、高压塔进料塔板位置(NF1)、低压塔进料塔板位置(NF2)、高压塔回流比(RR1)、低压塔回流比(RR2)这6个变量。 采用序贯迭代优化方法来确定最小的TAC,从而获得每个操作变量最佳值,如图3所示。

2.2.1 进料板位置优化

基于图3,先对高压塔进料板位置(NF1)以及低压塔进料板位置(NF2)进行优化,结果如图4所示。可以看出,图4当高压塔进料位置从第8块板下移到第12块板时,TAC先下降后上升,当进料位置在第10块板时,TAC最小,因此确定高压塔在第10块塔板进料。 对于低压塔进料板位置NF2,当进料位置从第13块板下移到第17块板时,TAC先下降, 然后又上升,当进料位置在第15块板时TAC最小, 因此确定低压塔进料位置在第15块板处。

图3 工艺参数优化流程Fig. 3 Process optimization sequence

2.2.2 回流比优化

根据图3所示的迭代优化顺序, 进一步优化高压塔的回流比RR1和低压塔的回流比RR2。增大回流比有利于提高产品纯度,但是回流比越大,能耗随之增加。 从图5可以看出,图5高压塔优化得到最佳的回流比RR1为0.4,低压塔优化得到最佳的回流比RR2为1.0,此时TAC最小。

2.2.3 塔板数优化

图6为塔板数的优化结果,图6高压塔塔板数NT1为23 块时所对应的TAC最小,因此确定高压塔最优塔板数为23 块。 低压塔塔板数NT2为60 块时所对应的TAC最小,因此确定低压塔最优塔板数为60 块。

图4 进料板位置对TAC的影响Fig. 4 Influence of feed plate on TAC

图5 回流比对TAC的影响Fig. 5 Influence of reflux ratio on TAC

图6 塔板数对TAC的影响Fig. 6 Influence of the number of plates on TAC

2.2.4 塔内温度、液相组成的分布

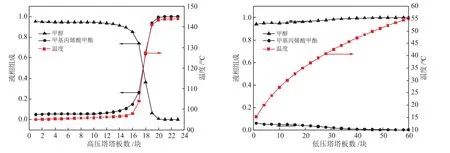

对高低压塔温度、液相组成(质量分数)分布进行了研究,结果如图7所示。 在高压塔内部,随塔板位置下降,MMA浓度渐渐增大,到塔底时其质量分数上升至近100%,满足分离纯度的标准。 塔中MMA液相组成曲线和温度分布曲线的变化趋势一致,表明MMA组分主要影响了高压塔内温度分布。 同样,在低压塔中,随塔板位置下降,甲醇浓度开始增大,到塔底时其质量分数接近100%,满足分离纯度的标准。 塔内甲醇液相组成曲线和温度分布曲线的变化趋势相一致,表明甲醇组份主要影响了低压塔内温度分布。 因此,当监测塔内组分浓度分布时,可采用监测塔内温度分布的方法。

图7 塔内温度和液相组成的分布Fig. 7 Distribution of temperature and liquid phase composition in tower

3 变压精馏工艺流程改进

3.1 双效热集成变压精馏工艺

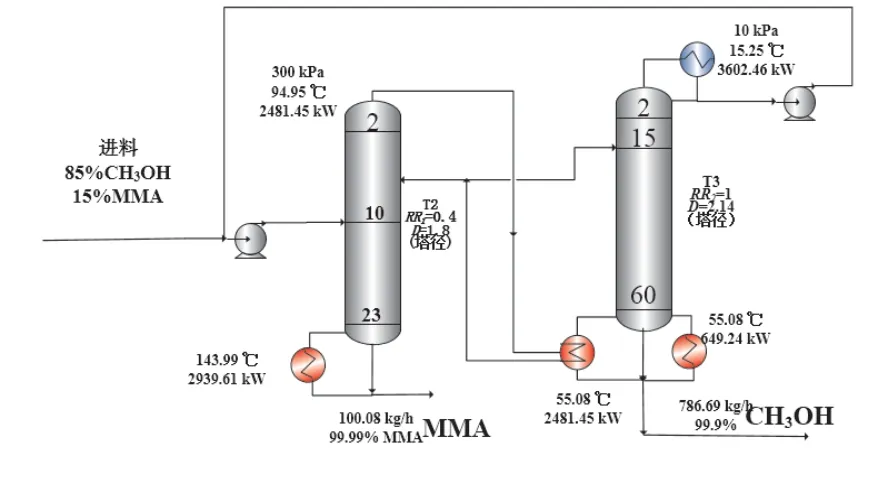

从常规变压精馏工艺发现,高压塔塔顶冷凝器热量没有得到利用,并且两物流温差达到48 °C,可以利用高压塔塔顶冷凝器负荷加热低压塔塔底再沸器,因此可以采用热集成方案,进而减少公用工程。 双效热集成变压精馏工艺如图8所示,高压塔T2塔顶物流直接为低压塔塔釜提供热源,T3塔顶物流释放潜热后温度降低,进而降低能耗费用和设备投资。 由于热量不匹配,因此双效热集成变压精馏工艺中需要给低压塔添加辅助再沸器,从而达到热量的匹配。

图8 双效热集成变压精馏工艺流程Fig. 8 Flow of dual-effect heat integrated pressure swing distillation process

3.2 改进效果比较

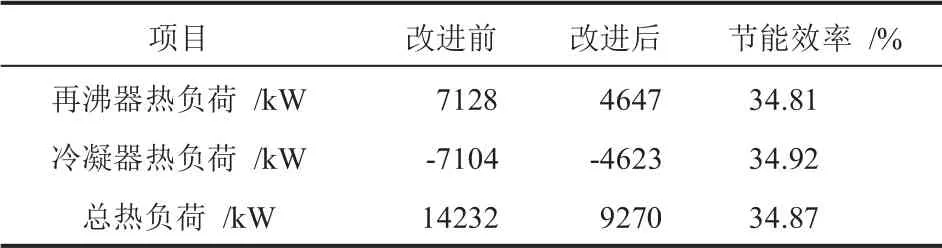

表3为常规变压精馏和双效热集成变压精馏工艺的热负荷比较结果。 从表3中可以看出,相较于常规变压精馏,双效热集成变压精馏工艺的再沸器节约蒸汽用量达34.81%,冷凝器节约冷凝水用量达34.92%,总节能效率达到34.87%。

表3 工艺改进前后的热负荷比较Table 3 Thermal load comparison before and after improvement

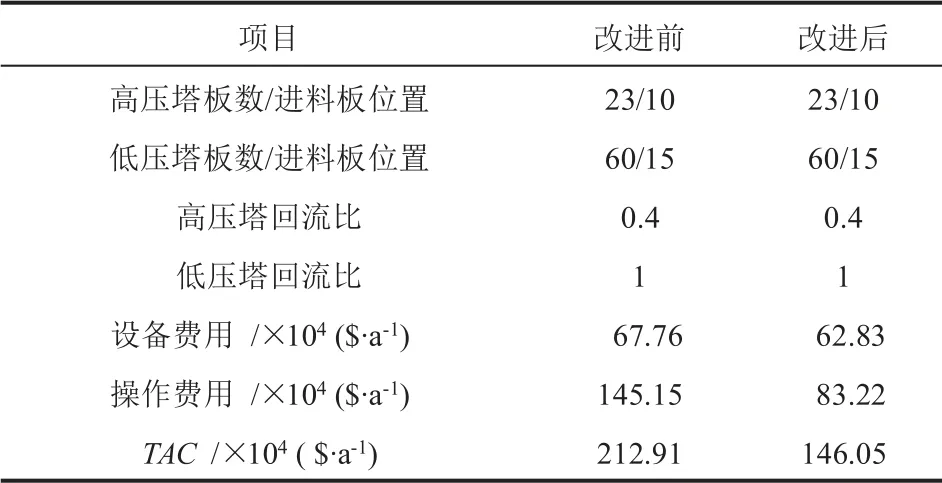

工艺改进前后相关费用的比较结果列于表4。从表4中可以看出,与常规精馏工艺相比,双效热集成变压精馏工艺的操作费用显著下降,TAC由212.91 × 104/a下降到146.05 × 104/a, 减少了31.40%。

表4 工艺改进前后的费用比较Table 4 Cost comparison before and after improvement

4 结论

针对MMA/甲醇/水三元共沸混合物,对常规变压精馏工艺流程的主要参数进行优化,获得了最优的工艺条件,并提出了改进的双效热集成变压精馏工艺。

(1)常规变压精馏和双效热集成变压精馏工艺都能有效地分离出纯度为99.9%的产品MMA和甲醇。

(2)采用序贯迭代优化法确定了常规工艺的优化工艺参数,低压塔理论塔板数为60 块、物流进料板位置为15 块、回流比为1.0,高压塔理论塔板数为23 块、进料板位置为10 块、回流比为0.4。

(3)双效热集成变压精馏相比于常规变压精馏可节省加热蒸汽量34.81%,节约冷凝水量34.92%,总热负荷节约34.87%,TAC减少31.40%。