天然气凝液回收直接换热工艺分析及改进

2021-05-25彭星煜宋晓娟王金波豆旭昭喻建胜

彭星煜,宋晓娟,王金波,豆旭昭,何 莎,喻建胜

(1. 西南石油大学 石油与天然气工程学院,四川 成都 610500;2. 中冶宝钢技术服务有限公司第七分公司,广东 韶关 512100;3. 川庆钻探工程有限公司 安全环保质量监督检测研究院,四川 广汉 618300)

天然气凝液是天然气深冷分离过程中得到的以乙烷、丙烷、丁烷为主要组分的轻质烃类混合物,对其进行回收可以防止天然气管输中的管道冻堵,并实现天然气资源的分层次利用,故对提高生产与运输过程中的安全性以及经济性等方面,天然气凝液回收具有十分重要的意义。 直接换热工艺(Direct Heat Exchange,DHX)由加拿大埃索公司于1984年开发, 在Judy Creek工厂率先使用,C3+(轻烃中丙烷及以上成分)收率由72%增加至95%,经济效益显著。 国内的大多数凝液回收装置也均采用DHX工艺[1]。 当原料气压力与外输气压力较高时,DHX工艺存在能耗增加的问题。

基于以上分析, 为在保证回收率的前提下,降低回收能耗, 提高回收经济性, 本文采用Aspen HYSYS V11.0软件, 分别针对常规的DHX流程以及改进的DHX流程进行建模计算。

1 DHX工艺分析与改进

1.1 DHX工艺流程

图1为DHX工艺流程图。 原料天然气经过冷箱(HEX-1)预冷后,进入分离器(S-1)。 S-1液相物流(M103)经节流阀(V-1)节流降压后进入HEX-1,通过换热为其它物流提供冷量,换热之后的物流进入脱乙烷塔(D-2)下部;S-1气相物流(M102)经过压缩膨胀机组获得低温后进入DHX塔(D-1)底部;从脱乙烷塔顶部分离的物流(M111)通过HEX-1降温进入回流罐(S-2),从回流罐分离的气相物流(M113)通过HEX-1、节流阀(V-2)降温降压后进入DHX塔塔顶。 DHX塔塔顶物流(M117)与塔低物流(M104)逆流接触进行传热、传质,丙烷及更重烃类组分从塔底流出,产品物流(M105)从塔顶排出,进入HEX-1换热后,增压外输。

图1 DHX工艺流程Fig. 1 DHX process flow

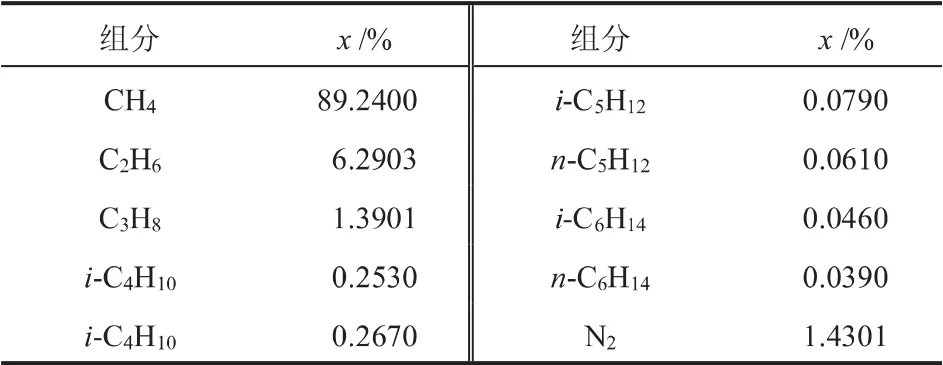

原料气采用某天然气处理厂的气质,天然气组成(物质的量分数) 如表1所示。 原料气处理量为1800 × 104m3/d,温度为25 °C,压力为5.9 MPa。

表1 原料气组成Table 1 Compositions of feed gas

1.2 产品收率与能耗计算

凝液产品回收率按式(1)计算[2]:

在DHX工艺流程中,压缩机、膨胀机、泵所消耗的能源为电能,而重沸器加热所消耗的能源为导热油的热能,由于不同类别的能源有质的差别,因此需按国家标准综合能耗计算通则(GB/T2589-2008)计算能耗。 其综合能耗计算公式为:

式中,E为综合能耗,kW;n为第n种能源类型;ei为第i种能源的消耗量,kW;pi为第i种能源的折算系数。

由于泵、空冷器、水冷器相对于压缩机、重沸器能耗太小, 因此只考虑压缩机与重沸器的综合能耗。 压缩机消耗的电能与重沸器消耗的热能转化为综合能耗,如式(3)、式(4)所示。

式中,H1为电能转化为综合能耗,MJ/d;e1为电能,kW;p1为电能转化系数,11.84 MJ/(kW·h)。

式中,H2为导热油热能转化为综合能耗, MJ/d;e2为重沸器负荷,kW;C1为导热油传热系数(通常取1.1),C2为导热油传热效率(通常取0.85)[3]。

1.3 主要工艺参数分析

Aspen HYSYS 在天然气凝液回收装置设计及分析方面具有很高的准确性[4],本文采用Aspen HYSYS V11.0软件, 分别针对常规以及后续改进的DHX工艺进行建模计算, 其物性方法选择Peng-Robinson状态方程。在DHX工艺中,低温分离温度与DHX塔顶进料物流的组分将影响天然气凝液回收率,而DHX塔压将影响回收能耗,当压力过低,能耗将会大大提高。 因此分别对温度、物料组分以及塔压进行分析。

1.3.1 温度的影响

图2为原料气中乙烷与丙烷冷凝率随温度的变化规律。当低温分离器温度在-55 °C左右时,分离效果最佳。 在图3中,随着低温分离器温度的降低,丙烷回收率从75%左右上升到95%以上,夹点温差由4 °C降低到1 °C。但是受到膨胀机制冷量的限制,低温分离器温度不能再进一步降低,且冷箱的夹点温差过小将导致冷箱换热面积增大,投资增加[5]。

图2 原料气中乙烷与丙烷冷凝率随温度的变化Fig. 2 Variations of condensation rates of ethane and propane in feed gas with temperature

图3 回收率与夹点温差随低温分离器温度的变化Fig. 3 Variations of recovery rate and pinch temperature difference with temperature

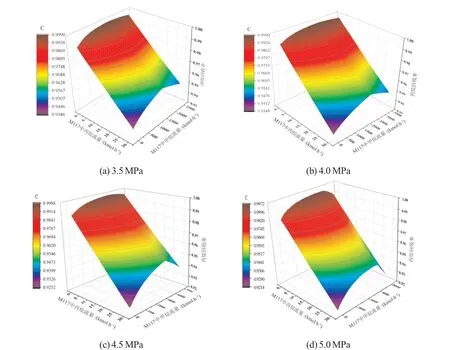

1.3.2 不同塔压下乙烷组分的影响

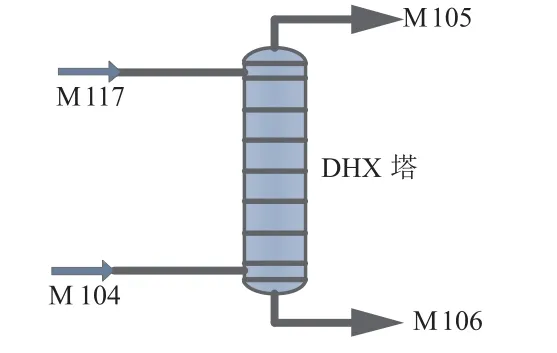

DHX塔的工作原理为塔顶物流与塔底物流逆流接触,塔顶物流中的液态乙烷汽化制冷和吸收作用使得塔底物流M104中的丙烷大幅度冷凝后自塔底物流M106流出[6]。 由于DHX工艺流程中涉及的循环过程较多,工艺参数间存在互相影响[7]。 为了探究DHX塔塔顶物流M117中甲烷、乙烷、丙烷含量以及塔压对回收率的影响,为改进流程指明方向,在不改变进塔温度的情况下,将DHX塔看做孤立系统,用Aspen HYSYS软件建立图4所示的模型,并设计了图5所示的分析思路。

图4 DHX塔模型Fig. 4 DHX tower model

图5 针对DHX塔的分析思路Fig. 5 Analysis ideas for DHX tower

图6 不同塔压下乙烷流量对丙烷流量的影响Fig. 6 Effect of ethane molar flow rate on propane content in M117 under different tower pressures

图6为物流M117中乙烷含量(物质的量分数)为100%时乙烷流量及塔压对外输气M105中丙烷流量的影响。 由图6可以看出,外输气中丙烷流量随着乙烷流量的增大而减小。 当乙烷流量较低时,影响丙烷回收率主要因素是塔压, 随着塔压的升高,DHX塔底部进料物流的丙烷液化率也随之增加,从而使外输气中的丙烷含量减少。 因此在乙烷流量较低的情况下,增高塔压可提高丙烷回收率。 当乙烷流量增大到一定程度时,随着塔压增高,塔温上升,回收率反而下降。

1.3.3 不同塔压下甲烷和丙烷组分的影响

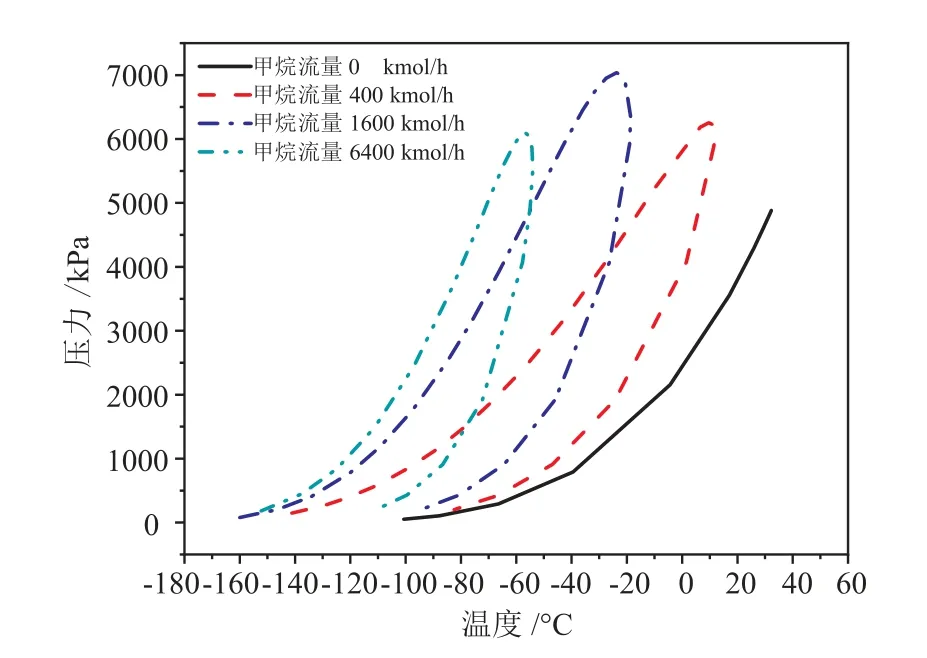

保持物流M117中乙烷流量(900 kmol/h)恒定,通过HYSYS软件模拟不同压力下物流M117中丙烷、甲烷流量变化对丙烷回收率的影响,如图所7所示。由图7可知,当保持丙烷流量不变时,随着甲烷流量的增大,丙烷回收率呈先增大后减小的趋势;且随着压力的增大,其回收率最高点对应的甲烷摩尔流量也随之增加。 这是因为在压力保持不变时,随着甲烷流量的增加,其相图向左移动,如图8所示。 相图由液相区进入气液两相区将导致部分乙烷成为气相而失去汽化制冷以及吸收丙烷的能力,从而导致回收率降低。

图7 不同压力下M117中丙烷、甲烷流量对丙烷回收率的影响Fig. 7 Effect of propane and methane contents on recovery rate in m117 under different pressures

图8 物流M117相包络线随甲烷流量的变化Fig. 8 Variation of M117 phase envelope with methane content

图9 物流M117中不同乙烷流量下丙烷流量对丙烷回收率的影响Fig. 9 Effect of propane content on propane recovery under different ethane content in M117

图9表示了在物流M117中不同乙烷流量下丙烷流量对丙烷回收率的影响。 当增大乙烷流量时可降低丙烷回收率对M117中丙烷流量变化的敏感性。

综上所述,当低温分离器温度至-55 °C左右,尽量提高DHX塔塔顶进料物流中乙烷流量,根据塔压适当增加甲烷流量,严格控制丙烷流量可以提高回收率,在此基础上提高塔压以降低外输气压缩功能耗。

1.4 DHX工艺改进

基于以上讨论分析,改进DHX流程使用复叠式制冷循环代替膨胀机制冷,将原流程中DHX塔压提高至5.0 MPa, 并增加一个精馏塔来严格控制DHX塔塔顶物流中丙烷含量,其流程如图10所示。

图10 改进的DHX工艺流程Fig. 10 Improved DHX process flow chart

2 改进工艺技术经济评价

2.1 技术性评价

2.1.1 评价方法

热力学第一定律在热力学分析及工程实践中应用十分广泛,但是第一定律分析法只在能量的数量上考虑了能量的利用程度,并不能揭示系统内部发生的不可逆损失以及无法针对其薄弱环节提出改进方案。 因此只注重能量数量而忽视能量品质的分析方法是不合理的[8-10]。 1956年,Rant按照Plank的理论提出把能量分为在一定环境条件下可以转换和不可转换的两部分,其中定义火用(Exergy,e)为可以转化的部分,是从系统的某一状态变化到环境状态所能做的最大功。火用主要由物理火用(eph)与化学火用(ech)两部分组成[11]。 DHX流程中不涉及化学反应以及可以忽略动能和势能,因此只需计算eph。火用损失用式(5)计算。

式中,ΔEx为火用损失,kJ;H与S为物流的焓与熵,单位分别是kJ 、kJ/K;T0为环境温度,K。

2.1.2 评价结果与讨论

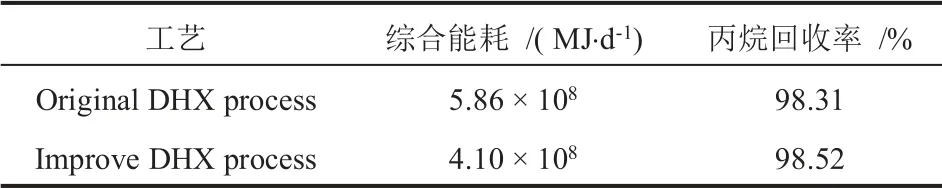

利用公式(1)~(5)对改进前后的DHX工艺进行技术性评价, 能耗与丙烷回收率的计算结果如表2所示。 由表2可知,改进DHX流程综合能耗节约1.76 ×108MJ/d,比原DHX工艺流程节约30%左右;丙烷回收率略有提高。

表2 改进前后DHX流程综合能耗及丙烷回收率对比Table 2 Comparison of comprehensive energy consumption and recovery rate of DHX process before and after improvement

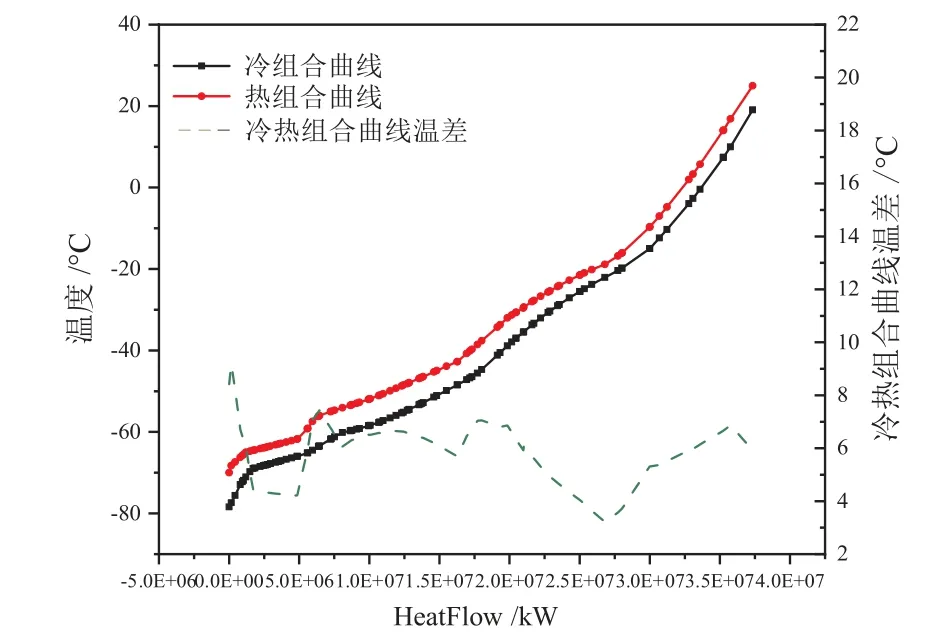

图11和图12分别为原DHX流程与改进DHX流程冷箱换热曲线图,原DHX流程冷热组合曲线温差波动范围在3~22 °C, 改进流程的冷热组合曲线温差在3~10 °C范围内波动, 因此改进DHX流程的冷热组合曲线匹配度比原DHX流程好。

图11 原DHX流程冷箱冷热组合曲线Fig. 11 Cold and hot combination curve of cold box in original DHX process

图12 改进DHX流程冷箱冷热组合曲线Fig. 12 Cold and hot combination curve of cold box in improved DHX process

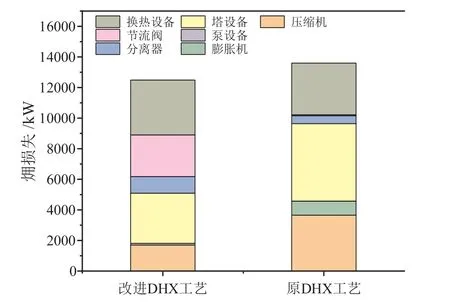

图13 改进前后火用损失对比Fig. 13 Comparison of energy loss before and after improvement

由图13可知,DHX流程改进前后火用损失最大的设备为塔设备, 而改进后的塔设备火用损失大大减小。 在改进流程中,节流阀的火用损失占总火用损失的22.02%,其中火用损失最大的是节流阀V-3(1295 kW),若使用膨胀机代替节流阀V-3, 可使火用损失减少85%。 改进DHX流程中通过增加压缩机数量,使得压右缩机总能耗减少2000 kW左右,火用损失减少1960.2 kW。

2.2 经济性评价

2.2.1 评价方法

改进的DHX工艺是在增加设备的基础上进行节能降耗,因此对改进DHX流程进行经济效益评估是十分必要的,其总投资[12]用式(6)计算;总资本投资与设备购买费用之间存在函数关系[13],其表达式如式(7)所示。

式中,TI为总投资,$;TCI为总资本投资;OMC为操作维修费用;FC为燃料费用;PECtotal为设备购买费用。

改进的DHX流程中包含压缩机、换热器、精馏塔、膨胀机等设备;压缩机总资本投资(PEC压缩机)与压缩机能耗(W,kW)的函数关系如式(8) 。换热器总资本投资(PEC换热器)与其换热面积(At,m2)的函数关系如式(9)所示[14]。膨胀机总资本投资(PEC膨胀机)与其膨胀功(Wexp,kW)及绝热效率(ηeffic)的函数关系如式(10)所示[14]。精馏塔设备主要考虑塔壳体总资本费用(PECcs)以及塔盘总资本费用(PECtrays)两部分,其表达式如式(11)~式(13)所示。

式中,Af、Ca、Cb、c均为常数,分别取0.322、3000、750、0.8;DC代表精馏塔直径,m;LC代表精馏塔高度,m;tw代表精馏塔壳体厚度,m;ρ为精馏塔壳体材料密度,kg/m3;Dtrays为塔盘直径,m;n为塔盘数目,块。

操作维修费用与设备购买费用、运行年限之间存在函数关系,如式(14)所示[15]。

式中,rOMC为操作维修费用增长率,一般取5%;n为运行年限,预期为20 年。

2.2.2 评价结果与讨论

为简化计算,只对改进前后DHX流程中增加或者减少的设备进行计算,即通过比较设备购买及操作维修费用与节省能耗费用的差值来确定改进前后DHX流程的经济性,如式(15)所示。 需要计算的设备包括压缩机(C-1、C-2、C-3、C-4、C-5),膨胀机(EX-1),冷箱(HEX-1、HEX-2),精馏塔(D-3)。 D-3精馏塔采用筛板塔,塔径1.5 m,高18 m,壳体厚度15 mm;材料采用304不锈钢,其密度为8000 kg/m3;筛孔塔盘数为10 块; 燃料费用包括工业用电以及导热油两部分;此处只考虑工业用电部分,按照0.1015$/(kW·h)计算。

式中,P为改进DHX流程与原DHX流程的投资差额,$;n为运行时间,年。

改进前后的投资进行计算结果如表3所示。 由表3可知,当运行时间为2.3 年时,P等于0,即意味着2.3 年之后改进流程总投资将少于原DHX流程。 按照运行年限20 年计算,总投资将节约29670212 $。

表3 改进前后DHX流程投资计算结果Table 3 Calculation results of DHX process investment before and after improvement

3 结论

本文通过对DHX工艺的参数特性进行分析,在原料气压力与外输气压力均较高的情况下, 提出DHX流程的改进思路并对其进行模拟分析。 在原料气气量为1800×104m3/d,温度为25°C,压力为5.9 MPa的气质条件下,与原DHX流程相比,在保证不低于原DHX流程回收率的情况下,改进的DHX流程综合能耗节约30%,冷热组合曲线匹配度比原DHX工艺提高,火用损失减少1960.2 kW。经济性评价结果显示,在流程运行2.3 年后, 改进流程累计增加的效益将高于增加的投资;若运行时间为20 年,将节约支出29670212 $。