热泵与差压热耦合精馏系统模拟优化与控制方案设计

2021-05-25赵建章董孝宇杨智勇邓建军

赵建章,董孝宇,杨智勇,邓建军

(1. 新疆工程学院 化学与环境工程系,新疆 乌鲁木齐 830091;2. 中国矿业大学 化工学院,江苏 徐州 221116)

精馏是化学工业尤其是石化工业中应用最为广泛的分离技术之一,但是其也在分离过程中消耗大量能量,尤其是在分离低相对挥发度物系时,能耗问题更为突出。 为降低精馏过程的能耗,除提高单体设备的分离效率外,热量集成利用等过程强化技术也广泛应用于精馏系统。 但是,该技术的引入会增强系统的耦合性,从而提高复杂性[1,2]。 在这种情况下, 除深入研究精馏系统各参数相互关系外,设计合理的控制系统也显得尤为重要。

本文将差压热耦合精馏、热泵精馏应用于炼厂气体分馏装置的丙烯-丙烷分离。 通过Aspen Plus进行稳态模拟,计算不同流程的压缩机功耗,挖掘节能潜力,并考察不同流程在不同控制方案下的动态性能,为控制系统选择提供指导。

1 精馏流程模拟与优化

1.1 精馏流程模拟

1.1.1 不同工艺的精馏流程

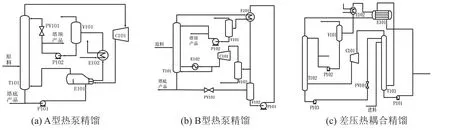

常用的蒸汽再压缩热泵精馏流程有3种类型[3],即A型、B型开式热泵和单工质循环闭式热泵。 根据丙烯精馏的特点多采用开式热泵,如图1(a)、图1(b)所示。 差压热耦合精馏是将进料板位置以上独立设置成高压塔, 进料板及以下独立设置成低压塔,通过冷凝器及再沸器实现高低压塔的热耦合,其可以看成B型热泵精馏的“变种”,如图1(c)所示。

从图1可以看出, 精馏系统的主换热器实现了塔顶冷凝和塔底再沸热量耦合,从而可以利用塔顶低温余热,减少制冷功耗。 但无论哪种技术,都增加了压缩机,能耗焦点从热量消耗转移到了压缩机的操作费用上。 因此,探讨各流程压缩机的功耗及其影响因素,是挖掘节能潜力的重要依据。

图1 不同工艺的精馏流程

1.1.2 功耗影响因素分析

真实气体压缩机的等熵压缩功耗可以按式(1)[3]计算:

式中,Ws(R)为等熵压缩(可逆绝热压缩)轴功,kW;K为混合气体的绝热指数,按K= (K1+K2) / 2计算;Zm为压缩机进出口平均压缩因子,在进出口压缩因子变化不大的情况下,按Zm= (Z进+Z出) / 2计算;n为通过压缩机气体的流量,kmol/s;R为通用气体的常数,8.314 J/(mol·K);T1为压缩机进口温度,K;p1、p2分别为压缩机进、出口压力,MPa。

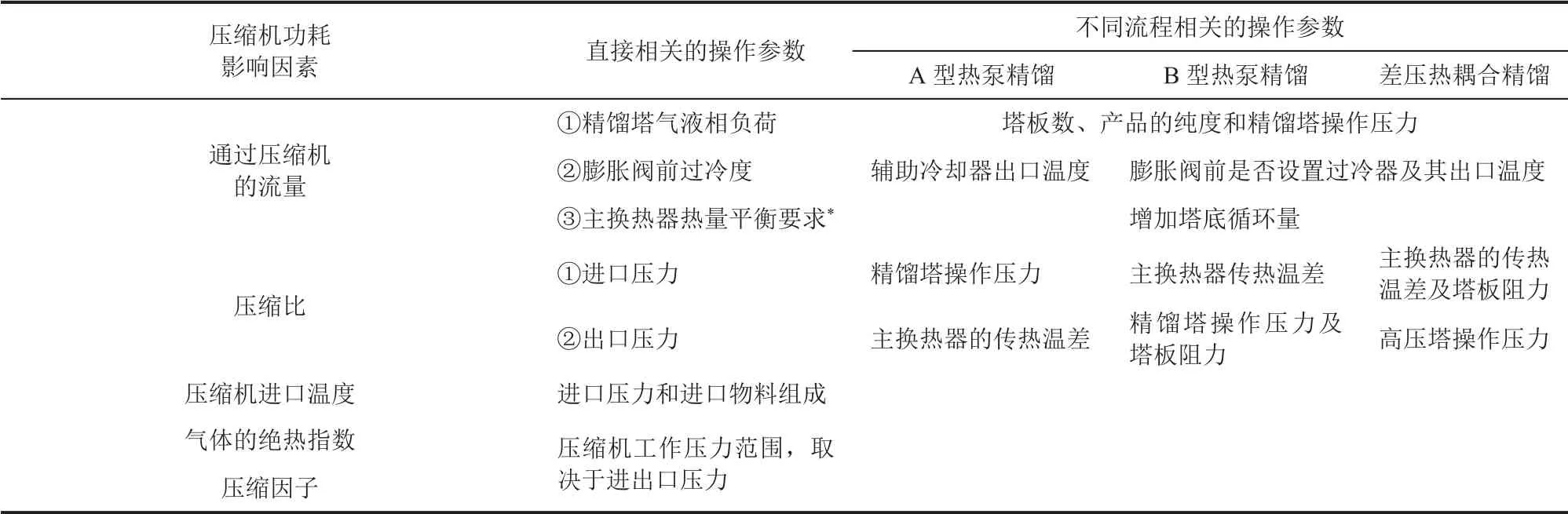

结合式(1)分析压缩机功耗与精馏过程操作参数的关系[4-6],如表1所示。

表1 压缩机功耗与精馏过程操作参数的关系

1.1.3 不同工艺的精馏流程模拟

为分析比较三种不同精馏流程的功耗,根据表1在稳态模拟中设定以下几项[4-6]:

(1)进出料组成如表2所示,塔顶产品和塔底产品不纯度(质量分数)需满足GB/T 3392-2003和GB/T 7716-2014的规定。

表2 进出料组成表

(2)热泵精馏流程中塔板数为200 块(用单塔模拟,与双塔差异不大);差压热耦合精馏流程经优化高压塔塔板数为156 块, 低压塔塔板数为44 块,在低压塔塔顶进料,塔板压降取0.7 kPa。

(3)塔顶压力1.70 MPa,主换热器E101的传热温差保持5.0 °C。

(4)使A型热泵精馏流程中辅助冷却器E102的出口物料处于泡点状态,其它流程按图1所示。

(5)产品不纯度、传热温差按在置信度为0.95时无离群值(应用格拉布斯准则[7])判断符合模拟定值要求。

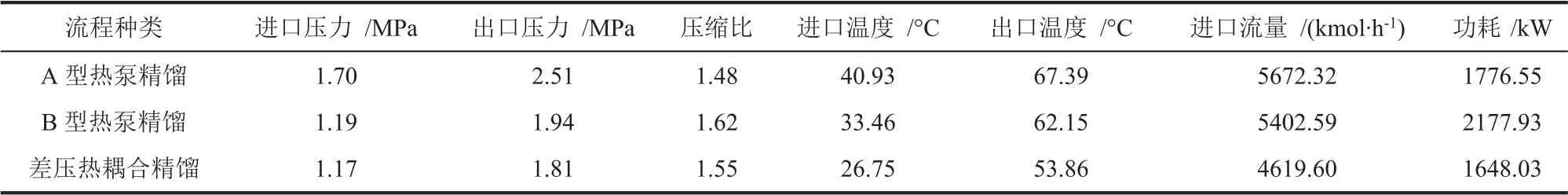

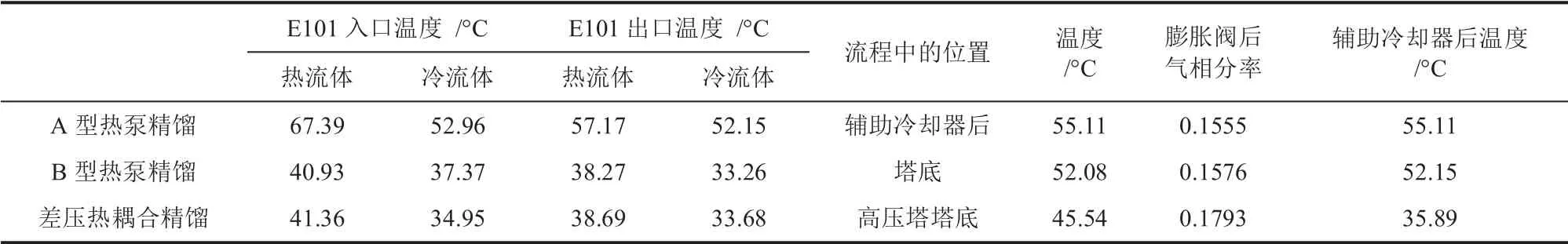

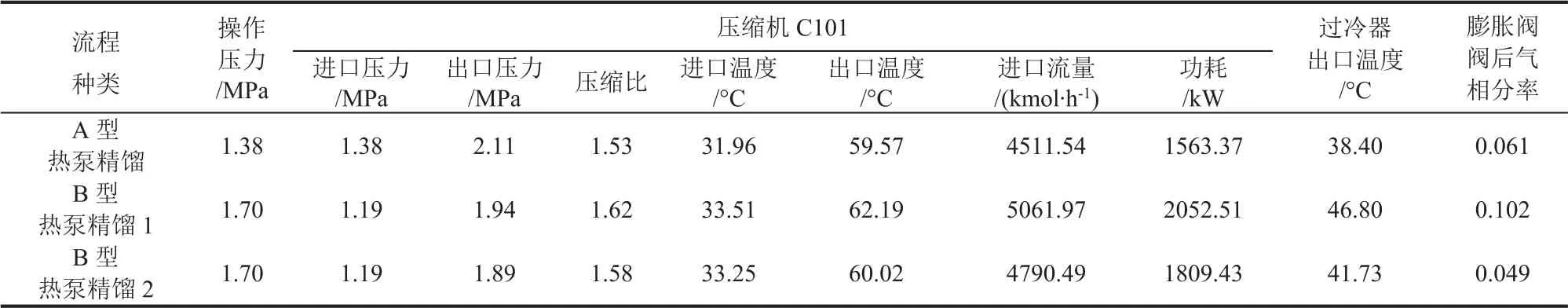

选用RK-SOAVE计算气液平衡,选用RadFrac模型按图1流程进行模拟并优化,结果如表3、表4所示。

表3 压缩机C101稳态模拟结果

表4 精馏系统模拟结果

1.2 精馏流程优化

1.2.1 流程优化分析

为了分析式(1) 中功耗计算各项的影响及其对压缩机功耗的贡献,取其自然对数,如式(2)所示,结果如表5所示。

表5 式(1)中各项的自然对数

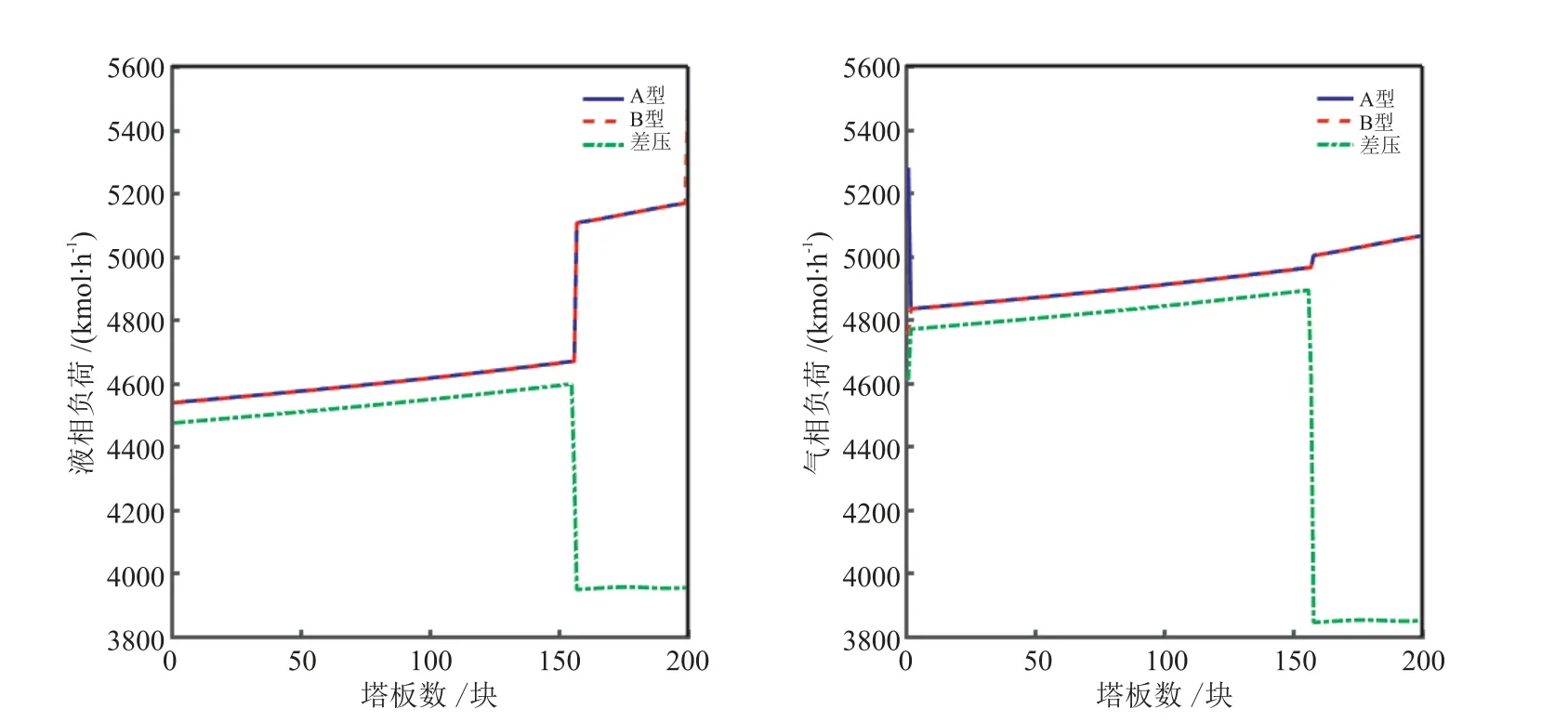

由表5可以看出, 虽然三种流程中压缩机入口摄氏温度差值较大, 但这里取热力学温度的对数,因此3种流程的温度项相差不大。 差压热耦合精馏、B型热泵精馏流程的物性项与A型热泵精馏流程相差较大,前两者压缩机工作于低压区,后者则工作于高压区。 差压热耦合精馏流程的流量项明显低于A型、B型热泵精馏流程。 这是由于其低压塔降低了操作压力, 从而其气液相负荷明显降低。 如图2所示,进入压缩机的流量显著降低了,这是差压热耦合精馏节能的关键点之一。 图2中,A型、B型热泵精馏流程中精馏塔的气液相负荷几乎一致,而其流量项出现差异的原因是:A型热泵精馏流程的压缩机流量是塔顶逸出的气相流量(回流量和产品量之和)与节流膨胀后的气相流量之和;而B型热泵精馏流程除塔底液相循环量之外,还有为满足主换热器热平衡而附加的循环量(约塔底液相循环量的6.66%),使得两者流量差异减少。 此外,由表5还可以看出,差压热耦合精馏流程的压力项相对低于A型、B型热泵精馏流程。 差压热耦合精馏流程的压缩机压缩比低,同时又处于低压区,导致压力项相对较低;而A型热泵精馏流程的压缩机压缩比低、处于高压区,B型热泵精馏流程的压缩机压缩比高、 处于低压区,两者相互抵消, 因此A型热泵精馏流程压力项略高于B型热泵精馏流程。

综上所述, 差压热耦合精馏与B型热泵精馏流程相比,最大优势在流量项,这是对B型热泵精馏流程进行改造关键点之一;A型、B型热泵精馏流程最大差异在于压缩机工作的压力范围不同。

图2 气液相负荷随塔板数的变化

1.2.2 不同工艺的精馏流程优化

等熵压缩功耗主要受传热温差、 产品纯度、塔板阻力、塔板数、塔顶操作压力和过冷度(膨胀阀前的物料温度)影响。 传热温差受换热器结构和材料影响,一般不变。 对于既定的精馏塔,塔底和塔顶产品一定的条件下,等熵压缩功耗主要受塔顶操作压力和过冷度影响。 对三种流程分别优化如下:

(1)差压热耦合精馏流程由于辅助冷却器后温度较低,因此只能增加膨胀阀前流体的过冷度以降低阀后气相分率,以减少压缩机的流量,从而实现优化,但是效果不明显[8]。

(2)A型热泵精馏流程的塔顶操作压力和过冷度可以同时优化,结果如表6 中A型热泵精馏所示[6]。

表6 优化后流程稳态模拟结果

(3)B型热泵精馏流程由于主换热器的温差限制,其塔顶操作压力不能降低。 在膨胀阀前设置过冷器,可以明显降低阀后气相分率,从而降低进入压缩机的流量。 过冷器后温度优化有两种方案:一是通过降低阀前的温度,调节阀后气相分率,抵消塔底循环液中为维持主换热器热量平衡而增加的部分,即辅助冷却器后的温度是饱和蒸汽温度,结果如表6中B型热泵精馏1所示; 二是取消辅助冷却器,通过降低阀前的温度, 增加过冷器的冷却负荷,满足系统热平衡,结果如表6中B型热泵精馏2。该方案的压缩机能耗明显低于前一种,但是该方案中辅助冷却器的取消, 增加了精馏塔和压缩机的耦合性,精馏塔所需热量来自于主换热器和压缩机,而主换热器的负荷由塔顶气相量决定, 是不可调节的量,因此只能通过调整压缩机的功耗以平衡精馏塔的热量,这样会导致控制系统难以稳定。

2 流程控制方案设计与性能分析

2.1 流程控制方案设计

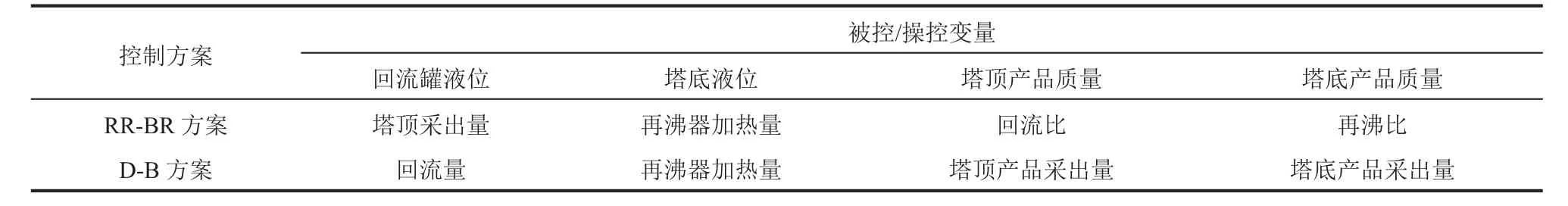

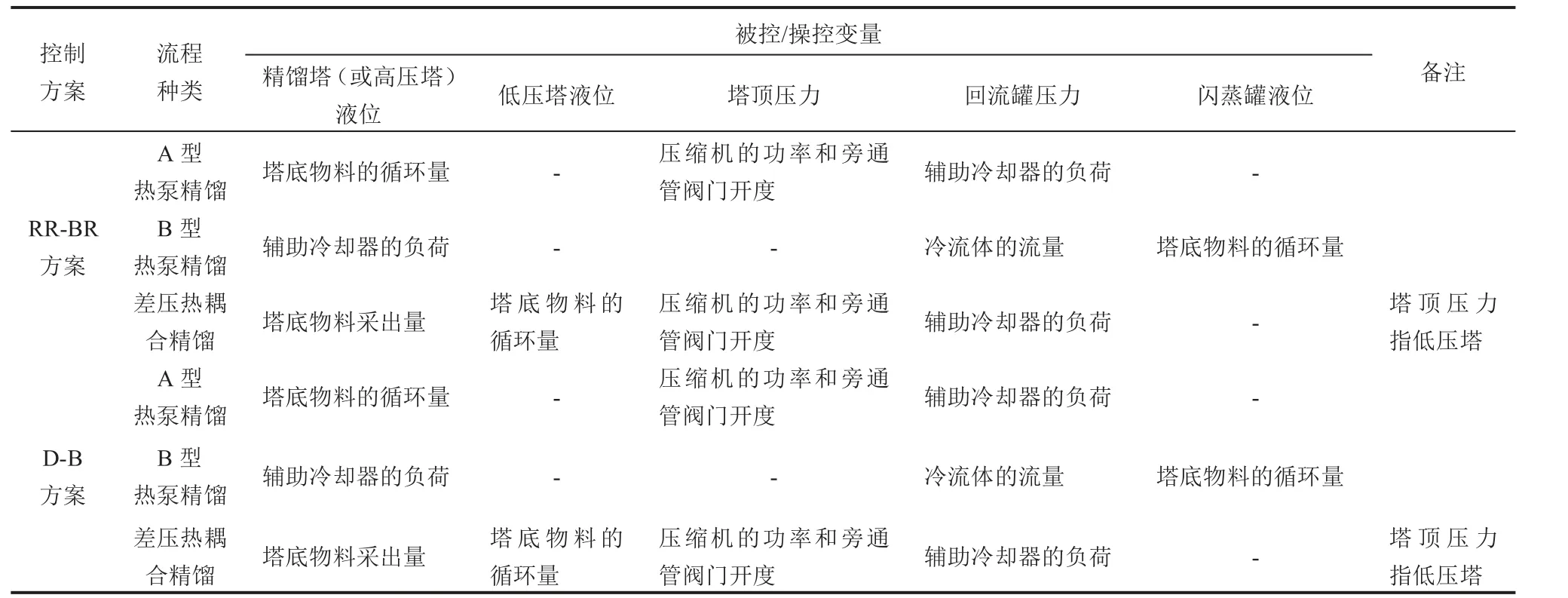

在文献[9-11]中RR-BR和D-B控制方案(表7)的基础上, 设计差压热耦合精馏和A、B热泵精馏流程的控制方案,如表8和图3~图5所示。

热耦合流程中,塔顶和塔底耦合度是控制系统设置的关键。 结合表7、表8和图3~图5分析,压缩机在流程中既是升压输送设备,也是热量供给设备[12],尤其后者对耦合度影响较大。其中,A型热泵精馏流程中压缩机位于主换热器入口位置上,其功率变化对主换热器影响较大,容易出现波动;同时,塔底循环液流量变化会直接影响回流液的温度,从而影响塔顶产品质量,因此塔顶和塔底耦合度最大。B型热泵精馏流程中压缩机出口设置了辅助冷却器,可以根据低压塔塔底液位调整辅助冷却器的负荷,从而大幅度减弱了压缩机功率波动对整个精馏系统的影响,同时该流程中主换热器的平衡是通过调节主换热器冷流体的流量实现的, 回流液的温度与A型相比较稳定,塔顶和塔底耦合度最小。 差压热耦合精馏流程中压缩机出口是高压塔,经过其塔板的气液接触, 其功率变化对精馏有影响但影响度较低,同时辅助冷却器负荷大,即可调节范围宽,因此塔顶和塔底耦合度居中。 但是,由于低压塔内气液负荷较小(图2),对抗液相进料的干扰能力较弱,尤其对塔底产品影响较大。

表7 RR-BR和D-B控制方案

表8 精馏流程控制方案设计

图3 A型热泵精馏控制系统

图4 B型热泵精馏控制系统

图5 差压热耦合精馏控制系统

2.2 控制方案抗干扰性能分析

现以进料量和进料组成阶跃变化,考察上述控制方案下精馏流程的动态响应过程,从而评价不同流程不同控制方案的控制性能。 在1 h处加入干扰,20 h后系统产品质量得到控制, 因此只需要研究和分析前20 h 动态响应。 在1 h 进料量施加+10%(17000至18700 kg/h)的干扰或者对进料中丙烯含量施加+5%(74%至79%)的干扰后,前20 h产品质量动态响应如图6、图7所示,响应过程中被控变量偏离列于表9中。通过0.8 h~2.4 h内产品采出量动态响应如图8、图9 所示,分析不同流程、不同控制系统下对于干扰加入初期的响应性。

图6 D-B控制方案的产品质量动态响应

从流程、控制方案、干扰类型,对图6、图7、表9,以及图8、图9综合分析发现,不同流程下D-B和RRBR控制方案的动态响应曲线的趋势大致相同,符合各自控制方案下的动态响应特性[11]。 在D-B控制方案下,在扰动(进料量或进料组成)引入后,与B型热泵精馏、差压热耦合精馏流程相比,A型热泵精馏流程中塔顶产品不纯度对干扰响应滞后性较小(从图8(a)、(c)塔顶产品采出量响应曲线也可以明显看出),但是这种较小的滞后性是由于塔顶和塔底耦合性导致,造成了塔顶产品控制的不稳定性,以及较大的超调量。B型热泵精馏、差压热耦合精馏流程中塔顶产品不纯度对干扰的动态响应相差不大(从图8(a)、(c)塔顶产品采出量响应曲线也可以明显看出),这是源于其塔顶和塔底耦合性较小的差异性。 在D-B控制方案下,A、B型热泵精馏流程的塔底不纯度动态响应曲线相近,且控制性能优于差压热耦合精馏流程。 A、B型热泵精馏流程在提馏段气液负荷基本一致,但后者塔底上升蒸汽控制通道更短(从图8(b)、(d)塔底产品采出量的响应曲线也可以明显看出),控制性能略优于前者。 差压热耦合精馏流程的提馏段(低压塔)气液相负荷低,面对相同幅度干扰所产生的输出值更大,尤其是塔底液位的变化,因此导致塔底产品超调量明显偏大。

在RR-BR方案下,三种流程的塔顶不纯度动态响应曲线相近,在超调量方面,B型热泵精馏流程略占优势,但是这种差异相对较弱。A型热泵精馏流程的不稳定现象依然存在(从图9(a)、(c)塔顶产品采出量的响应曲线振荡情况也可以明显看出)。 在RRBR方案下,B型热泵精馏流程对塔底不纯度控制优势突显,尤其是面对进料组成干扰时,因为在相同的干扰下,B型热泵精馏流程有更大的响应输出,如图9(b)、(d)中所示。

图9 在RR-BR控制方案的产品采出量动态响应

无论是RR-BR控制方案还是D-B控制方案,都属于两端产品控制系统,并没有实现塔顶和塔底完全解耦。 因此,一般情况下,塔顶产品质量控制品质高时,塔底产品质量控制效果就会变差,例如本研究中A型热泵精馏和差压热耦合精馏流程。 但是由于B型热泵精馏流程控制系统中设置了通过调节辅助冷却器的负荷控制塔底液位,使得塔顶和塔底的耦合度明显降低,可以使两端产品质量都得到良好的控制效果。

3 结论

通过三种丙烯热耦合精馏系统的压缩机功耗的比较, 分析了流程的节能潜力并进行了优化,在优化的基础上对不同控制方案下的动态响应特性进行了分析,得到如下主要结论:

(1)差压热耦合精馏流程的提馏段在低压状态运行,明显降低了气液相负荷,在相同基准条件下压缩机功耗最低;A、B型热泵精馏流程并未改变精馏塔的气液相负荷,其功耗差异在于压缩机运行的压力范围不同。

(2)增加膨胀阀前物料的过冷度可以降低进入压缩机的流量,从而降低功耗。A、B型热泵精馏流程采用此措施降低功耗比较有效,而差压热耦合精馏流程效果不明显。

(3)在D-B、RR-BR控制方案下,阶跃干扰后,B型热泵精馏流程表现出了较优的控制性能;在塔顶产品的质量控制上,差压热耦合精馏与B型热泵精馏流程相差不大,但塔底产品质量控制上相对较差;A型热泵精馏流程在控制过程中出现了不稳定现象,这是在实际过程控制设计时需要注意的问题。