高能量密度21700型锂离子电池热失控行为研究

2021-05-25张诗怡王贵刚林志炜雷洪钧肖博文刘志宏

杨 坤,张诗怡,陈 龙,王贵刚,林志炜,雷洪钧,肖博文,徐 锐,程 鑫,郑 云,刘志宏*

(1.江汉大学 光电化学材料与器件教育部重点实验室,化学与环境工程学院,湖北 武汉 430056;2.武汉中科先进技术研究院,湖北 武汉 430100)

0 引言

锂离子电池以其能量密度高、循环性能好、无污染等优点被广泛运用于电动汽车领域[1-5]。随着商业化进程的不断加深,对动力电池的综合性能也提出了更高的要求。因此,国内外科研人员都在研究如何提高锂离子电池的能量密度,从而增加电动汽车的续航里程,然而在锂离子电池能量密度提高的同时电池的安全隐患也更加突出,其中最常见的安全问题就是锂离子电池热失控[6-10]。电动汽车动力系统由多个单体电池串并联组成,若其中一个或多个电池在不正常的工作环境下发生热失控,可能会发生连锁反应,造成热扩散甚至引发电动汽车着火事故[10-12]。

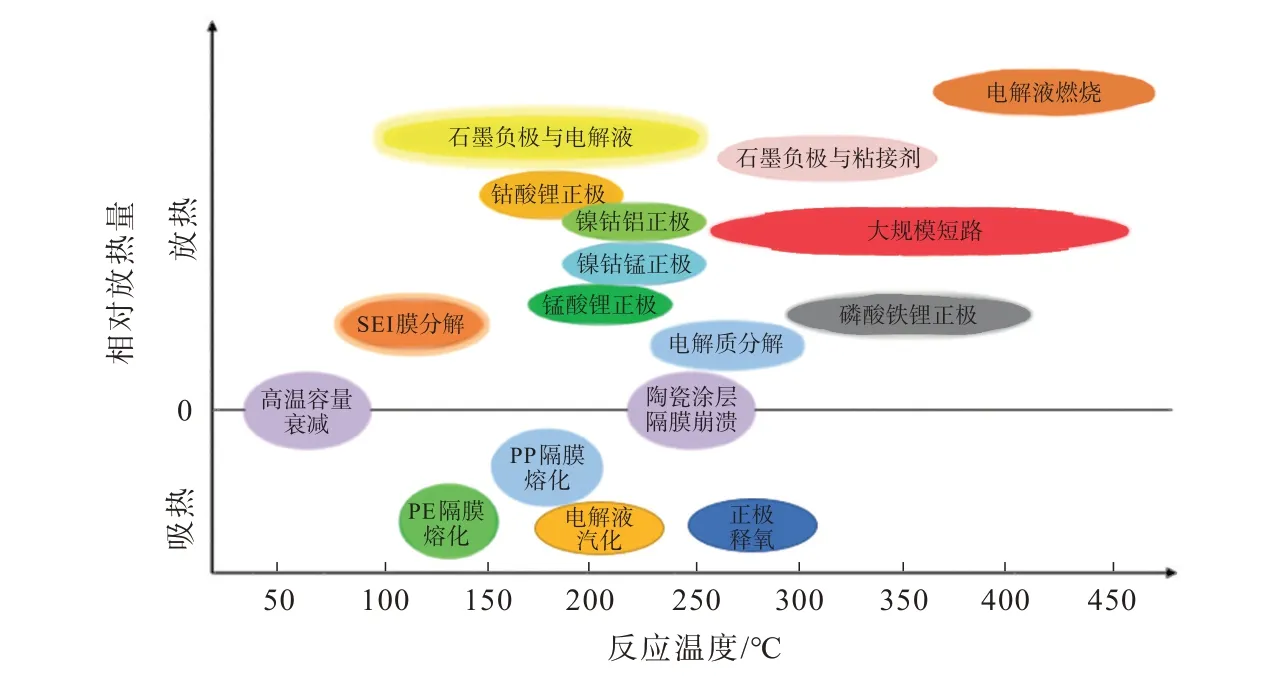

导致锂离子电池热失控的主要原因是电池受到损伤失效,致使电池非正常发热,随着热量的累积副反应不断进行,最终达到安全阈值导致热失控的发生。Feng等[13-15]提出了机械滥用、电滥用、热滥用等概念,当电池受到这些损伤之后就会使内部材料发生一系列放热副反应。在热失控的过程中主要会发生以下副反应:固体电解质界面(solid electrolyte interface,SEI)膜分解、电解液与负极之间的反应、隔膜熔化、正极与电解液之间的反应等,在每个温度区间发生的物理化学反应如图1所示[16]。

图1 锂离子电池各组分在不同温度范围内发生的物理化学反应Fig.1 Physical and chemical reactions of each component of lithium-ion battery in different temperature ranges

由锂离子电池引发的安全事故层出不穷,同时也给消费者带来了生命财产的损失,因此,探究锂离子电池热失控的机理及控制方法迫在眉睫。

国外学者如Duh等[17]对18650A和18650B锂离子电池进行了满电状态下的热失控实验,结果表明,由一颗18650锂离子电池热失控引起的平均焓变相当于0.71 g汽油燃烧时释放的热量。Golubkov等[18]详细研究了以LixFePO4和Lix(Ni0.80Co0.15Al0.05)O2为基础的两种商用18650电池的热失控特性,建立了热失控过程中主要反应的模型。Sheikh等[19]对18650型锂离子电池进行了荷电状态相关的机械故障分析,以检测热失控的迹象,结果表明,虽然电池可以短时间在极端的环境下工作,但是电池被破坏的过程会缓慢进行,最终也会导致电池热失控的发生。21700型锂离子电池相较于18650型锂离子电池具有更高的能量密度,随着电动汽车对续航里程需求的增大,21700型锂离子电池逐渐开始取代18650型锂离子电池,但是到目前为止,关于其热失控机理的研究较少,郭君等[20]对三元镍钴锰21700型锂离子电池(正极为三元镍钴锰,负极为石墨,额定容量为4000 mAh)的热失控研究结果表明,锂离子电池在不同荷电状态下发生热失控时,开路电压和电池内阻变化具有一定规律性。

综上所述,国内外学者主要以18650型锂离子电池为研究对象,通过建立数学模型或者使用加速绝热量热仪(adiabatic rate calorimeter,ARC)对其热稳定性进行研究,然而对更高能量密度的21700型锂离子电池研究甚少。因此,本文的研究重点是采用ARC对单体21700型锂离子电池(正极材料为LiNi0.8Co0.15Al0.05O2,NCA,负极材料为石墨,额定容量为4700 mAh)进行热稳定性探究,并且通过探究隔膜的热稳定性进而讨论其对电池热失控的影响。

1 实验材料

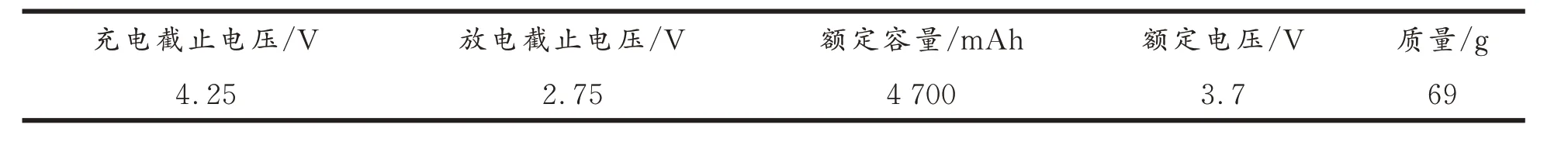

本研究采用的是商业化21700型锂离子电池,由正极集流体(铝箔)、负极集流体(铜箔)、正极材料(镍钴铝)、负极材料(石墨)、隔膜、电解液、安全阀、正极盖、垫圈、壳体等构成,其外观及结构示意图如图2所示,相关参数见表1。

图2 (a)21700型锂离子电池实物图;(b)21700型锂离子电池模型图Fig.2 (a)Physical diagr am of 21700 lithium-ion batter y;(b)Model diagram of 21700 lithium-ion battery

表1 21700型锂离子电池相关参数Tab.1 Relevant parameters of 21700 lithium-ion batter y

2 实验方法

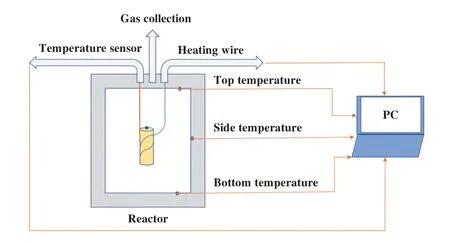

2.1 ARC的使用

将21700型锂离子电池按照图3的方式固定在量热仪的加热腔体中,电池表面缠绕加热丝,同时固定在温度传感器的一端,为了使加热腔体与待测物温度保持一致,实现绝热的环境,腔体上部、侧部、下部均具有加热装置,当系统监测到待测物自放热,此时系统停止使用加热丝,腔体以相同的功率进行自加热从而达到与待测物温度一致的绝热环境。测试过程中的数据会实时记录在与之相连的PC端之中[21-22]。

图3 BTC-130加速绝热量热仪工作原理图Fig.3 Working principle of BTC-130 adiabatic rate calorimeter

通过使用加速绝热量热仪(ARC)BTC-130对荷电状态(state of charge,SOC)分别为0%、25%、50%、75%、100%的5组21700型锂离子电池进行热失控行为探究,测试过程中使用(Heat-Wait-Search,H-W-S)程序,可以对电池的温度进行实时跟踪,监测电池在加热过程中的各个放热副反应的起始温度点以及热失控起始温度点,为研究热失控机理提供理论依据,程序的主要参数见表2。

表2 ARC程序参数Tab.2 ARC program parameters

2.2 隔膜热稳定性探究

将21700型锂离子电池进行拆解,取出隔膜然后置于烘箱。分别在120和150℃高温条件加热1 h,然后使用扫描电子显微镜(产自日本日立,型号SU 8010)对其表面形貌进行观察,探究高温对隔膜表面孔洞以及纤维的影响。

3 结果与讨论

3.1 隔膜热稳定性分析

高温加热后的隔膜形貌如图4所示:(a)为常温下的隔膜,形态保持完好且表面光滑;(b)为120℃下的隔膜,边缘开始出现皱缩,但中间部分保持完好;(c)为150℃下的隔膜,在此温度下开始出现明显热皱缩,并且在用烘箱对其加热的过程中出现大量烟雾,说明该温度下隔膜已经开始熔化分解;(d)为常温下隔膜的电子显微镜图像,表面纤维排列整齐有序,隔膜孔洞大小均匀;(e)为120℃时隔膜的电子显微镜图像,其纤维已经遭到破坏,隔膜孔洞已逐渐扩大,表明电池在此温度下隔膜不仅能通过离子,与此同时也会通过部分电子导致电池局部短路,在此温度下电池已遭到不可逆的损坏;(f)为150℃时隔膜的电子显微图像,在此温度下隔膜纤维已经完全断裂熔化,熔化后的隔膜出现坍缩,这也是导致电池大范围短路的根本原因。在单体电池中随着电池温度逐渐上升到120℃,电池内部隔膜开始出现皱缩,可能会引起正负极接触,导致电池局部短路,此时电池开始自产热,当外部散热条件差或者继续对电池进行加热会导致电池温度持续升高,当温度达到150℃时,隔膜出现大规模皱缩,电池正负极完全接触同时释放大量的热,为后续的副反应提供了初始条件。

图4 (a)常温状态下的隔膜;(b)120℃加热后的隔膜;(c)150℃加热后的隔膜;(d)常温隔膜电子显微图像;(e)120℃加热后隔膜电子显微图像;(f)150℃加热后隔膜电子显微图像Fig.4 (a)Separator at room temperature;(b)Separator after heating at 120℃;(c)Separator after heating at 150℃;(d)Separ ator morphology at r oom temper ature under electron microscope;(e)Separator morphology under electron micr oscope after heating at 120℃;(f)Separ ator morphology under electr on microscope after heating at 150℃

3.2 不同荷电状态下21700型锂离子电池热失控行为分析

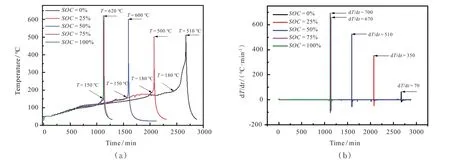

在对电池内部材料进行热稳定性分析后,使用ARC对单体电池进行热失控分析,其热失控曲线如图5(a)所示。在实验条件相同的情况下SOC为0%、25%、50%、75%、100%的锂离子电池,发生初始副反应的温度点分别为120、118、105、98、98℃,发生热失控的起始温度点分别为180、180、150、150、150℃,热失控后的最高温度分别为510、500、600、620、620℃。可见随着SOC的增加,发生初始副反应的温度点开始逐渐降低,发生热失控的起始温度点也越低,热失控后的最高温度逐渐增大。当SOC≠0%时,导致热失控的原因有隔膜破裂、正负极接触导致短路、瞬间释放大量的热,为后续的副反应提供了初始能量。而当SOC=0%时,隔膜在高温下破裂,正负极接触,无短路现象和短路热量,电池仍能发生热失控,说明发生热失控的热量来源于电极材料的分解以及各种氧化还原放热副反应。荷电量越大发生热失控的剧烈程度也越大,因此电池的荷电状态对电池的安全性起到了至关重要的作用。

图5 (a)不同荷电状态21700型锂离子电池热失控曲线;(b)不同荷电状态21700型锂离子电池温度变化率曲线Fig.5 (a)Thermal runaway curve of 21700 lithium-ion battery in different states of charge;(b)Temperature change rate curve of 21700 lithium-ion battery in different states of charge

由电池的温度变化率曲线(见图5(b))可以直观地看出,随着锂离子电池荷电量的增加,最大温升速率也随之增大。与此同时在热失控的过程中温度变化率出现负值,说明在该过程中出现温度短时间内瞬间降低的时刻。在电池热失控的过程中,由于电解液在高温下挥发成气态以及锂与电解液发生反应生成可燃性气体,同时在高温条件下正极材料分解释氧,也导致电池内部压强增大,当压力达到安全阈值时就会使21700型锂离子电池正极处的安全阀打开,瞬间释放气体并且喷出部分活性物质,导致电池温度短时间降低。

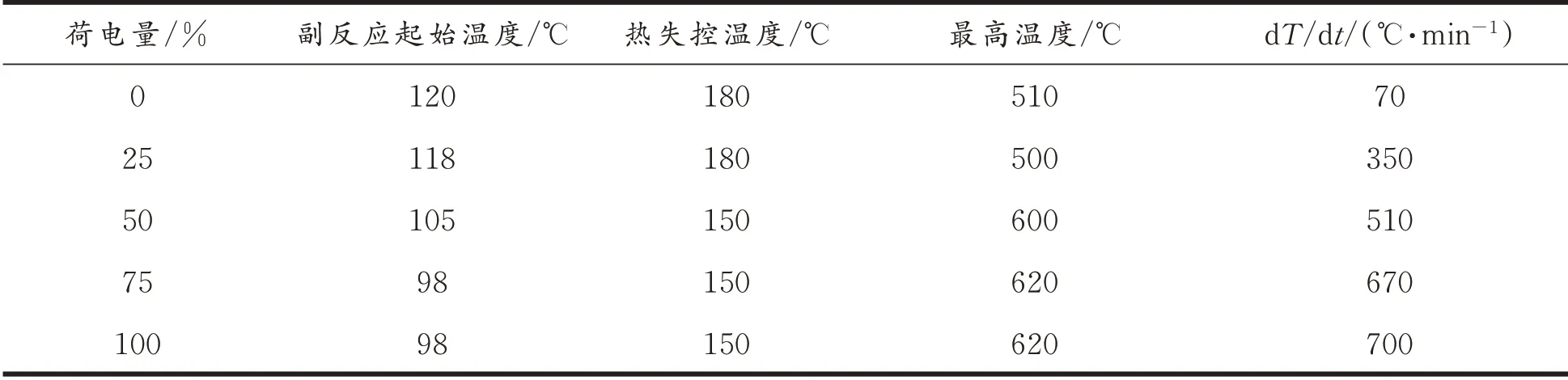

通过以上数据总结出21700型锂离子电池在热失控过程中的起始副反应温度、热失控温度、最高温度以及热失控时最大温升速率如表3所示。

表3 不同荷电状态下21700型锂离子电池热失控参数Tab.3 Thermal runaway parameters of 21700 lithium-ion battery in different states of charge

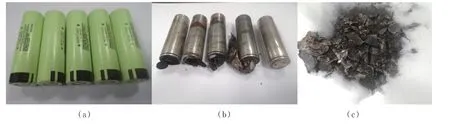

图6为21700型锂离子电池在不同荷电状态下热失控前后的形貌,以及满电状态下热失控后喷出的粉末,可以看出,SOC为0%时正极处的安全阀并未完全打开,说明在热失控的过程中反应较为缓慢,电池内部压强较小不足以将安全阀打开;而SOC不为0%时电池安全阀均打开,说明高荷电量的锂离子电池在热失控的过程中反应剧烈,电解液瞬间汽化导致压强骤升,同时安全阀打开部分活性物质随之喷出。在高温的条件下,正极集流体铝箔完全熔化同时参与反应,为热失控提供了部分热量,负极集流体铜箔在高温高压条件下发生破裂,负极材料石墨参与燃烧反应,正极材料变成粉末状,与此同时其结构性能均遭到不可逆的破坏。

图6 (a)从左至右SOC分别为100%、75%、50%、25%、0%的21700型锂离子电池热失控前形貌;(b)从左至右SOC分别为100%、75%、50%、25%、0%的21700型锂离子电池热失控后形貌;(c)满电状态下21700型锂离子电池燃烧后喷出的粉末Fig.6 (a)The morphology before 21700 lithium-ion batter y ther mal r unaway when the SOC from left to right was 100%,75%,50%,25% and 0%;(b)The morphology after 21700 lithium-ion battery thermal runaway when the SOC from left to right was 100%,75%,50%,25% and 0%;(c)The powder ejected from 21700 lithium-ion battery under full charge

表4为21700型锂离子电池热失控前后的质量,由表4可知,随着SOC的增大热失控损失的质量也越多,说明荷电量对锂离子电池热失控起着至关重要的作用,荷电量越大热失控的反应程度越大,电池越不安全。

表4 21700型锂离子电池热失控前后的质量Tab.4 The mass of 21700 lithium-ion battery before and after thermal runaway

4 结论

本文主要以21700型锂离子电池为研究对象,探究其在不同荷电状态下的热稳定性。通过实验,得出以下几点主要结论:

1)随着锂离子电池SOC的增加,其发生副反应的温度点变低、热失控时的最高温度点变高、温度变化率也随之增大。

2)锂离子电池的SOC越大,其正负极材料的活性越高而热稳定性越差,高温条件下与电解液发生放热反应的程度越剧烈,安全阀打开时喷出的活性物质越多。

3)通过比较不同SOC的热失控曲线得出:正负极短路并不是导致热失控的直接原因,主要原因是正负极材料之间的氧化还原反应以及正极材料高温释放的活性氧与电解液高温产物之间的燃烧所致。隔膜破裂导致短路产生的热量加大了副反应的速率。