3D打印个性化胫骨平台内固定植入物的智能化参数设计

2021-05-25白金喜李江平通讯作者郑小飞许伟国

白金喜 李江平(通讯作者) 郑小飞 许伟国

( 1 广州市南沙区中医医院外二科 , 广东 广州 511462 ; 2 暨南大学附属第一医院运动医学中心 ; 3 广州市番禺区中医院骨科 )

胫骨平台骨折当前在临床上比较常见,也是一种常见的致残性疾病[1-2]。内固定植入为该病的主要治疗方法,但是该病的类型复杂,无法确诊关节损伤情况,所以针对内固定治疗提出了较高的要求[3-4]。而骨科医生对于胫骨平台骨折主要依靠X线进行诊断、三维CT重建、术前评估和手术方式设计,然而只能从几个截面图像中获取有用信息,无法从多个角度直接观察骨折情况,很难制定详细的术前计划[5]。术前以患者影像学数据为基础,通过3D打印技术可以打印出植入物模型,能够掌握更加规则及准确的内部和外部结构,便于制定手术方案[6-7]。特别是当前3D打印技术可实现术前设计由虚拟图像模拟到现实模型模拟的重大转变,以便更直观明确地做出诊断并制定治疗方案,从而指导平台内固定植入治疗[8-10]。本文具体探讨了3D打印个性化胫骨平台内固定植入物的智能化参数设计方案,以明确3D打印的价值。现总结报告如下。

临床资料

1 一般资料:王某某,男,45岁,2017年8月15日来本院进行诊治,车祸伤后胫骨平台疼痛急诊入院,查体:左膝关节外侧皮肤肿胀,压痛明显,表面红肿,皮温高,右下肢正常,诊断为胫骨平台骨折。

2 影像学数据采集:采集该患者左侧下肢膝关节X线和CT数据,进行图像的三维重建,对图像进行表面及内部的平滑处理,保证组织结构不失真,达到可以3D模拟打印的要求。

3 胫骨平台内固定植入物参数设计

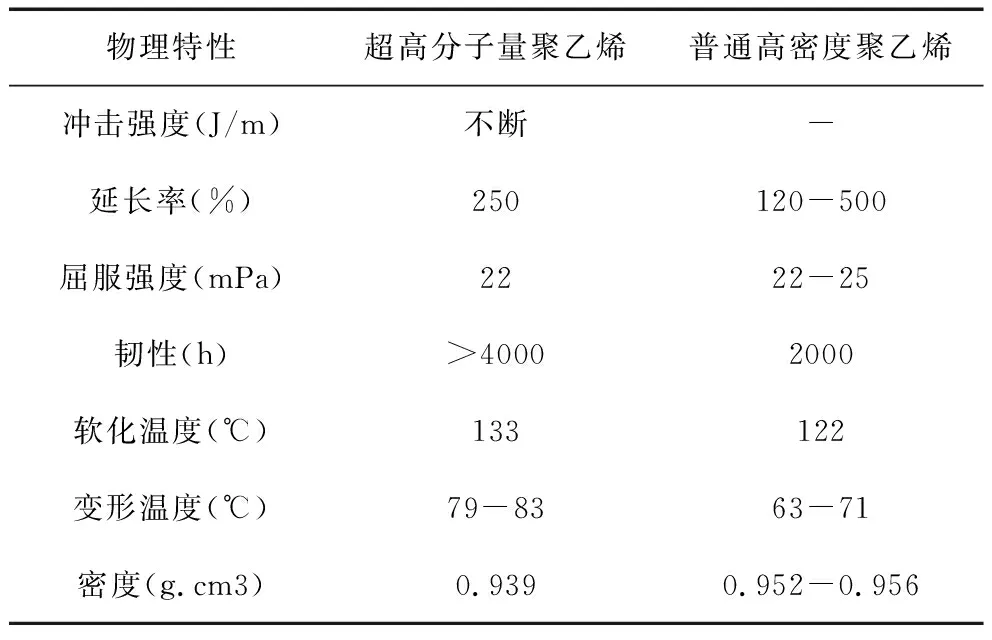

3.1 材料选择:参考研究对象的自身胫骨平台形状进行植入物的全新设计,在关节面及截骨截面完全个性化设计的基础上,采用三件式植入物结构,组成主要包括了胫骨植入物与胫骨内固定杆等。选择参照主流植入物的材料。中间胫骨衬垫部分选择的是超高分子量聚乙烯,分子量在2000kg/mol-6000kg/mol,其与普通高密度聚乙烯的参数差异见表1。

表1 超高分子量聚乙烯与普通高密度聚乙烯的材料属性差异

由于胫骨平台在行走时承担了人体大量冲击载荷,因此选用超高分子量聚乙烯合适的。

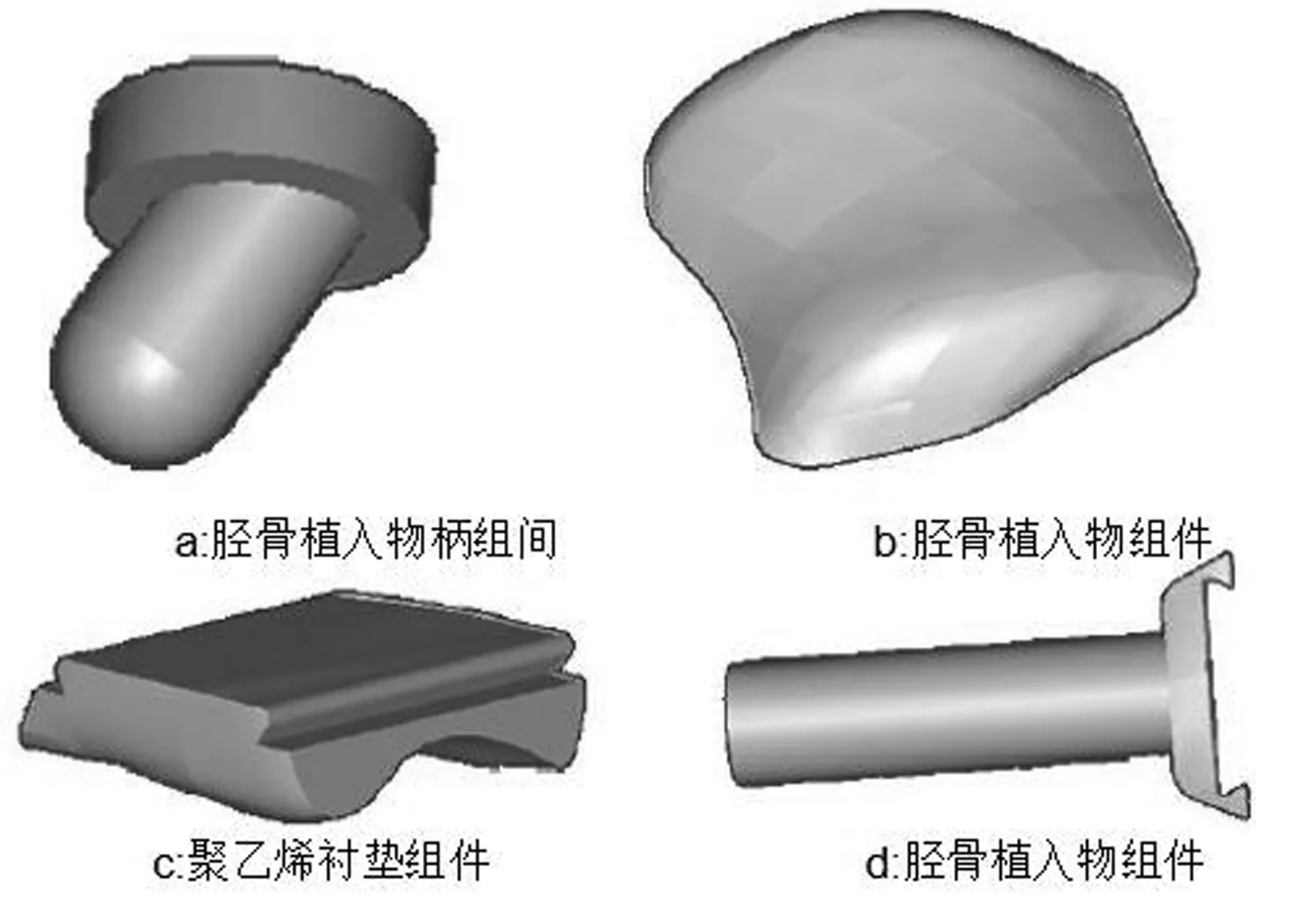

3.2 植入物建模及参数确定:在3D打印个性化胫骨平台内固定植入物,上端为胫骨植入物、胫骨柄,下端为胫骨植入物及倾斜插入胫骨头的胫骨柄,中间置入胫骨端聚乙烯衬垫。具体建模组件见图1。

图1 胫骨平台植入物组件图

参数确定:胫骨截骨量参考胫骨平台植入物,确定胫骨柄长度40mm、截骨量10mm,胫骨内接圆半径12.134mm,最小半径10.5456mm,最大半径14.952mm,植入物胫骨固定杆直径12mm。

3.3 胫骨平台植入物的力学分析及仿真:完成胫骨平台植入物的设计与建模后,通过加载手段,观察其与正常胫骨平台受力情况的差异。装入植入物后,划分完成后的胫骨与植入物组件。对安装植入物后胫骨平台模型导入3D打印技术系统,然后施加一定量的载荷,展开有限的分析。在此分析过程中的主要研究为胫骨平台植入物的应力分析等,了解骨骼部分所对应的各种应力情况。植入物原始胫骨平台系统模型在位移加载13mm 处,反力大小是278.9N,加载胫骨平台宽度为50.99mm,其胫骨平台变化率为15.3%。原始模型内侧前后径52.5mm,加载后模型内侧前后径42.5mm,内侧前后径变化率为18.3%,不过处于合理范围。聚乙烯衬垫及胫骨植入物的应力分布如图2。胫骨植入物最大等效应力为34.94MPa,位置处于胫骨关节面处,最大等效应力在可接受范围内。聚乙烯植入物最大等效应力为15.59MPa,位于胫骨平台关节面处,也在可接受的范围。

由植入物的应力分布可知,应力基本上都集中在未倒角的边缘部分。胫骨聚乙烯衬垫及胫骨植入物接触应力分布,胫骨植入物处接触应力最大为99.42MPa,聚乙烯衬垫处接触应力最大为32.55MPa。由于胫骨平台植入物在此处同时接触胫骨衬垫和胫骨,并且衬垫弹性模量远低于骨骼弹性模量。为此需要对胫骨平台植入物设计进行优化,在侧面以钛合金植入物覆盖,增加植入物衬垫部分关节面面积,扩大胫骨内侧关节面的截骨范围,使接触作用发生于钛合金处,增加植入物衬垫部分关节面面积,也可避免在胫骨截骨末端棱角处产生接触应力。针对胫骨端的组合弹性模量,通过复合材料弹性模量公式可推断:Ea=(E1V1+E2V2)/(V1+V2)。因为正常胫骨平台关节面本身附有0.5mm 软骨层,弹性模量大概是10Mpa,并且因为高分子量聚乙烯弹性模量约为550MPa,胫骨植入物刚性部分与衬垫部分比率约为4:7,通过公式可求出等效弹性模量大概是40350MPa,高于胫骨骼弹性模量。并且胫骨植入物得到的应力数据相比正常胫骨平台有限元分析的数据结果之间具有较大差距,然而与原有骨骼相比具有较高的钛合金强度,达到了796MPa的屈服应力,所以植入物能够发挥出正常功效,可以满足其日常的生活需求。

3.4 3D打印模型:3D打印模型在本院骨科3D打印手术设计中心打印模型。经过调整位置、修复模型和添加支撑等一系列处理后,选择Shining公司的SLA-4503D打印设备开始打印。

3.5 模型精确度分析:将打印出的模型进行CT扫描,并且与相应的患者原始骨骼CT数据进行配对。分别测量胫骨平台植入物模型的最大长径、最大宽径、最大高度等指标,所有数据均进行3次测量,选择平均值。同时测量患者影像与模型数据间的相对误差和绝对误差。

5 结果:3D打印的胫骨平台植入物模型最大长径、最大宽径、最大高度与患者膝关节影像学参数对比差异无统计学意义(P>0.05),平均绝对误差≤0.40 mm,相对误差≤0.9%。见表1。

表1 3D打印模型和患者膝关节影像学参数对比

讨 论

随着医学技术的发展,人体测量得到了广泛的应用,术前设计越来越趋向于个性化、精确化[11]。不过很多胫骨平台骨折患者的病情复杂,依靠现有的影像学技术,很难进行人体骨骼测定,对于确诊及确定手术方法具有一定的难度[12]。CT及X线等影像数据只可得到二维平面的图像,无法更加全面的反映出胫骨平台骨折情况。尽管CT可进行三维重建,然而此重建过程也只是通过计算机二维屏幕呈现出图像内容,很难有效指导进行治疗[13]。随着3D打印技术的发展,其在医疗领域的应用也越来越广泛[14]。3D打印模型可以更直观地还原骨折部位的真实情况,可与患部影像学指标进行模拟装配,指导选择最合适植入物[15]。

由于现成标准化胫骨平台固定植入物的设计并非植入个体的具体解剖形态,在较大植入物的情况下可能导致其体积大于原有骨骼,或是覆盖原有面积过小,从而对其他组织产生负面影响,也使得胫骨平台容易产生应力集中,从而影响手术效果[16]。本研究以胫骨平台生物解剖学结构进行植入物设计,在设计植入物的前期,测量正常胫骨平台的解剖学参数并进行统计与分析[17]。在对植入物进行设计时,通过有限仿真的手法,对人体正常胫骨平台进行力学反正,对仿真模型进行验证,明确其可参考性[18]。创建植入物-骨骼系统的三维有限原模型,施加步态载荷,计算生物力学特性。有限元分析显示该植入物虽未能完全达到正常胫骨平台的应力水平,但是植入物部分应力水平在安全范围内,植入物关节面处最大等效应力高于原始正常关节处等效应力,植入植入物后胫骨平台系统总体应力水平有所上升,其性能可以满足其日常的生活需求[19]。胫骨平台骨折传统内固定治疗有标准化的植入物,但是在实际的手术时,需要根据患者的具体情况进行调整,导致手术难度增加,无法得到更好的手术效果[20]。当前在数字测量方面,CT 三维重建意义重大。其可通过三维重建软件对骨骼及软组织进行重建,但是因为它的对象为物体的表面,没有内部结构有关的数据,因此无法进行内部透视[21]。当前3D 打印技术也已有成功运用人于人体的案例,特别是3D 打印全膝关节置换系统已经成功进入市场,可对每个患者进行完全定制服务,包括股骨关节部分和胫骨关节部分,植入物的形状、尺寸完全适配每个患者独有的解剖结果,有着更好的仿生生物力学运动效果[22-23]。本次研究对3D打印模型进行逆向CT扫描,并与患者本身CT数据进行对比测量,结果显示3D打印的胫骨平台植入物模型最大长径、最大宽径、最大高度与患者膝关节影像学参数对比差异无统计学意义(P>0.05),平均绝对误差≤0.40 mm,相对误差≤0.9%,表明患者真实病损情况与模型高度一致。另外术前应用3D打印技术辅助诊断,可以掌握更加准确及规则的内部和外部结构,有利于减少手术创伤与缩短手术时间[24-25]。不过3D打印技术也有一定的误差,特别是需要对模型与真实骨骼的结构误差进行深入研究,且3D打印的成本比较高,要将3D打印技术大规模应用于临床还有待深入分析。

总之,3D打印个性化胫骨平台内固定植入物可利用精确化与智能化的参数设计,能直观准确地进行辅助诊断,可为制定治疗方案提供参考价值。