钇铝石榴石晶体化学机械抛光液成分优化研究 *

2021-05-25张自力金洙吉杨辉鹏韩晓龙

张自力, 金洙吉, 慕 卿, 杨辉鹏, 韩晓龙

(大连理工大学, 精密与特种加工教育部重点实验室, 辽宁 大连 116024)

钇铝石榴石(YAG)激光晶体作为激光器内部的核心组成部件,其表面加工质量对激光器输出性能有着重要的影响。为了获得较高的激光阈值、避免高功率激光束对激光器自身的损害,要求YAG激光晶体具有较好的表面质量,包括低表面粗糙度和低表面损伤[1]。

目前针对YAG晶体的超精密加工,研究内容还比较少,并且存在很多难题。现阶段,YAG晶体的超精密加工主要通过超硬磨料机械抛光,强酸化学腐蚀抛光以及硅溶胶化学机械抛光来实现。该三种加工方法均存在明显缺点,无法同时实现YAG晶体高效高质量的加工。KIM等[2-3]通过硬磨料氧化铝对YAG晶体进行抛光加工,但是由于硬磨料强烈的机械作用,加工后YAG晶体表面存在很多位错、微划痕和较大的表面损伤,不利于激光器性能的提升。KOSTI等[4]在高温条件下使用高浓度的磷酸化学腐蚀抛光YAG,但是由于化学腐蚀的不稳定性,抛光过程中材料去除率不均匀,YAG表面产生许多凹坑。同时,该加工方法需要在高温和强酸环境下进行,因此对设备和环境损害较大,不适用于实际生产。在对YAG晶体进行加工时,为了获得较好的表面质量,MCKAY[5]使用SiO2磨料与NaOH试剂的混合悬浮液抛光YAG晶体,最终获得了表面粗糙度Sa为0.1 nm的表面。但是,该加工方法中YAG晶体的材料去除率仅有0.3 nm/min,效率极低。而且随着抛光时间的增加,材料去除率逐渐降低[6-7],因此该加工方法的使用受到限制。

为了避免YAG晶体表面产生较大划痕,同时提高材料去除率,SUZUKI等[8]结合机械抛光与化学机械抛光的优势,使用超细的纳米金刚石磨料与硅溶胶的混合抛光液抛光YAG多晶,通过改变纳米金刚石磨料与硅溶胶的配比调整机械作用与化学作用强弱。结果表明:使用含0.67%(质量分数,下同)的纳米金刚石磨料和16.7%的硅溶胶混合抛光液对YAG多晶进行抛光,可以获得表面粗糙度为0.56 nm的光滑表面。该方法虽然同时兼顾了抛光后YAG晶体的表面质量和加工效率,但抛光后YAG晶体表面仍会存在较多的微划痕和较大的亚表面损伤,影响激光器性能。李军等[9]研究出了一整套的YAG晶体的加工工艺流程,首先采用28、14、7 μm的B4C磨料粗研磨YAG晶体,然后使用硬度较低、粒径较小的Al2O3磨料精研磨,最后使用硅溶胶抛光液去除抛光损伤并获得超精密加工表面。该加工方法工序较多且抛光时间较长。为了提高传统硅溶胶抛光液的抛光性能,在硅溶胶中加入金属氧化物,或者将硅溶胶中的SiO2颗粒表面改性,都可以提高化学机械抛光的材料去除率和工件加工后的表面质量,但是制作成本高且抛光效果改善不明显[10-12]。

综合以上分析,化学机械抛光是获得超高YAG晶体表面质量的重要加工方法,但是目前使用的YAG晶体化学机械抛光液种类还比较单一,主要为硅溶胶抛光液,抛光效率较低。因此,研制出一种新型的高效高质量的YAG晶体化学机械抛光液,是满足目前YAG激光晶体的生产和制造需求的有效方式。

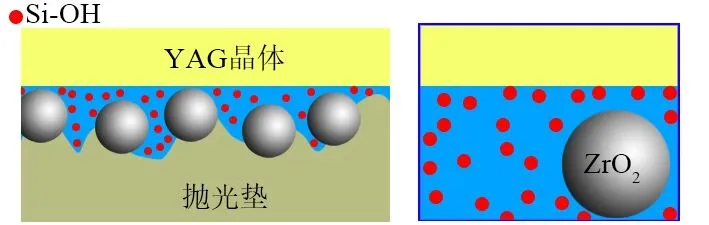

研究表明,在化学机械抛光过程中,SiO2表面的Si-OH结构会与工件材料表面的水合分子层M-OH(M是工件表面的水合原子)结构发生化学反应,两者通过脱水的方式形成新的化学键Si-O-M结构。在SiO2磨料的机械作用下,新形成的化学反应层被去除[13-14],从而实现工件表面平坦化[6, 10]。本试验中主要基于硅溶胶抛光液抛光YAG晶体的机理,使用五水硅酸钠试剂代替起化学反应作用的SiO2表面的Si-OH,使用软磨料ZrO2代替SiO2颗粒,并在抛光液中添加氧化镁添加剂,其原理如图1所示[15]。通过正交试验优化抛光液成分配比,获得了一种高效高质量的YAG晶体化学机械抛光液。

图1 抛光液优化原理图

1 试验方法

YAG晶体初始样件来自上海蓝晶科技有限公司。初始样件为线切割加工后的YAG晶体,晶体晶向为(111)方向,直径为15 mm,厚度为2 mm。五水硅酸钠试剂的纯度为99.9%。添加剂氧化镁的基本粒径为30 nm。磨料为单斜相ZrO2,平均分散粒径包括30、80、200、800 nm。抛光过程中使用的抛光垫为IC1000抛光垫,研磨过程中使用的研磨垫为美国3M公司生产的金刚石固结磨料垫,磨料基本粒径为10 μm。为保证试验中抛光垫具有相同的状态,避免抛光垫磨耗对抛光性能的影响,每次抛光试验开始之前均使用金刚石修整器对抛光垫进行修整,修整时加载压力为0.06 MPa,修整时间为20 min。

抛光过程使用的抛光机为沈阳科晶自动化有限公司生产的UNIPOL-1200S型抛光机,抛光盘直径为300 mm,转速范围为20~240 r/min。YAG晶体抛光前后表面粗糙度的测量使用光学表面轮廓仪(NewView 5022, Zygo, USA),测量区域大小为109 μm×75 μm。抛光试验开始前,3片YAG晶体通过石蜡均匀粘接在氧化锆陶瓷盘上。抛光过程中,通过增加施加在陶瓷盘上的配重来调节抛光压力。为达到一致的YAG晶体初始表面,首先通过金刚石固结磨料垫研磨YAG晶体表面至全局一致,然后使用基本粒径为1 μm的游离氧化铝磨料抛光YAG晶体,以降低研磨后的表面损伤,获得光滑的初始表面。原始表面粗糙度为1.2 nm。研磨抛光参数如表1所示。

表1 YAG晶体研磨抛光参数

为了获得较好的抛光液抛光性能,实现抛光液中化学作用与机械作用的相互平衡至关重要。在新型抛光液中,机械作用主要通过ZrO2磨料与工件的相对运动实现,化学作用主要通过五水硅酸钠水溶液和氧化镁添加剂与YAG晶体表面的化学反应实现。因此,优化抛光液中ZrO2磨料的粒径、ZrO2磨料的浓度、五水硅酸钠试剂的浓度和氧化镁添加剂的浓度能够进一步平衡化学作用与机械作用,提升化学机械抛光液的抛光性能。

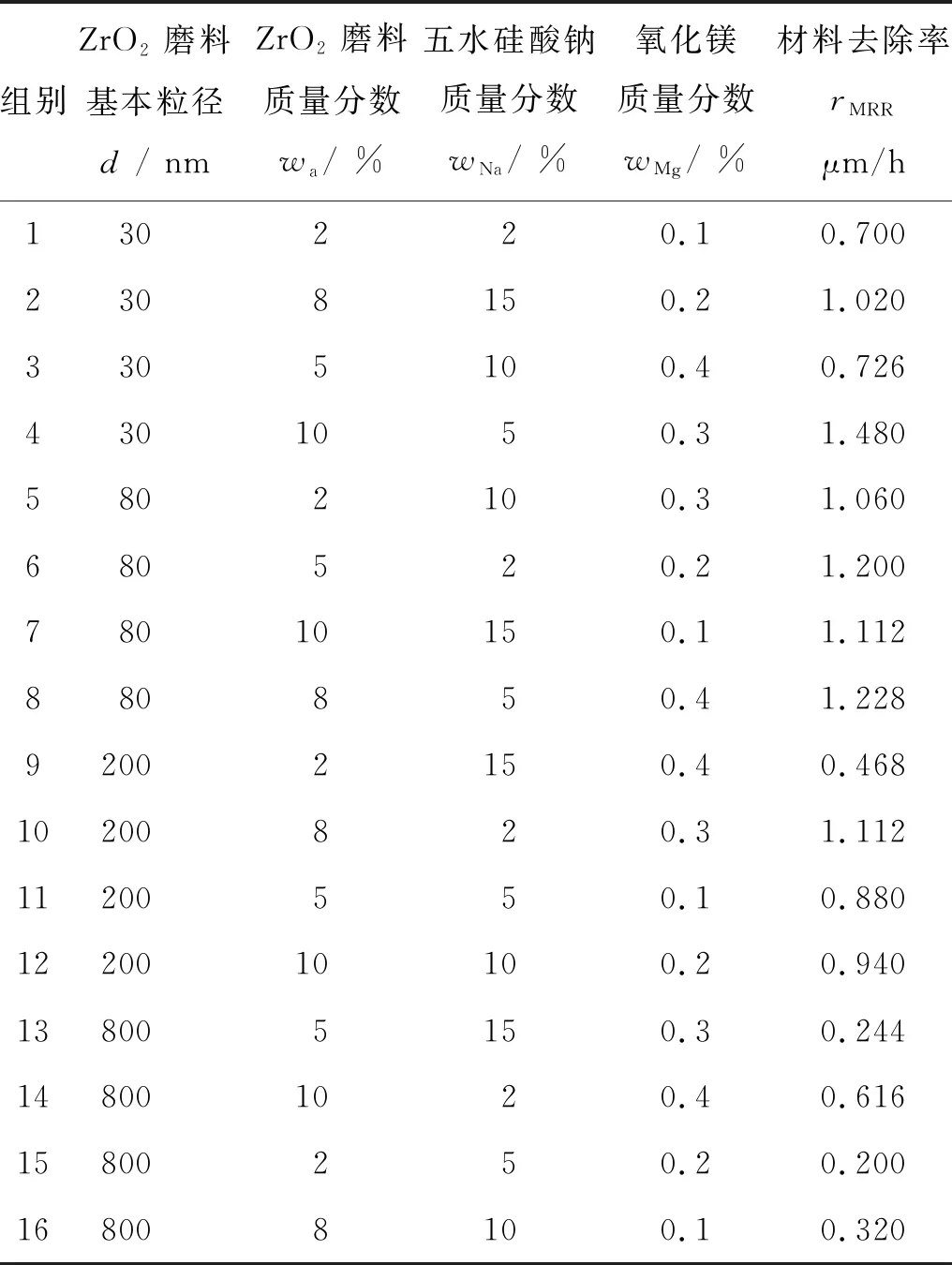

本试验中,通过正交试验来优化抛光液成分配比,其中试验指标为材料去除率。正交试验主要包含4个因素:ZrO2磨料基本粒径、ZrO2磨料质量分数、五水硅酸钠试剂质量分数和氧化镁添加剂质量分数。每个因素选取4个水平。各个因素的水平设置如表2所示。

表2 正交试验因素水平

2 结果和讨论

正交试验设计和结果如表3所示。根据不同条件下的材料去除率试验结果,采用极差法分析ZrO2磨料基本粒径、ZrO2磨料质量分数、五水硅酸钠试剂质量分数和氧化镁添加剂质量分数对材料去除率的影响及影响程度。各因素的材料去除率的极差分析如表4所示。

表3 正交试验设计及结果

表4 材料去除率的极差分析

由极差分析结果可知,各因素对材料去除率的影响程度从大到小分别为磨料基本粒径、磨料质量分数、五水硅酸钠试剂质量分数和氧化镁添加剂质量分数。

2.1 磨料粒径对材料去除率影响

图2所示为磨料粒径对材料去除率的影响。由图2可知:随着ZrO2磨料基本粒径的增大,材料去除率先升高后降低。当磨料基本粒径在80 nm时,材料去除率最大。

图2 磨料粒径对材料去除率的影响

不同磨料粒径的抛光过程如图3所示:磨料粒径较小时,抛光接触界面的有效磨料个数增加,在相同载荷条件下施加在单个磨料上的机械作用力较小,磨料嵌入工件表面深度相对比较浅,因此磨料在单次划擦工件表面过程中材料去除量较少(图3b)。同时,由于磨料粒径越小,比表面积越大[16],在一定浓度下小粒径的磨料完全覆盖晶体表面后仍有残余,残余的磨料无法与工件表面软化层接触(图3a),导致磨料利用率较低,因此整体材料去除率较低。随着磨料粒径的增大,材料去除率逐渐升高,在磨料粒径为80 nm时达到最大。但是随着磨料粒径的继续增加,虽然施加在单个磨料上的机械力增加且磨料利用率增大,但由于YAG晶体表面软化层厚度一定,当磨料完全嵌入软化层后将无法继续压入基体内部;同时磨料粒径过大时,由于比表面积减小、磨料之间的空隙变大,磨料与工件总的接触面积减小,材料去除率又会降低(图3c)。

(a) d = 30 nm(b) d = 80 nm(c) d > 80 nm图3 不同磨料粒径的抛光过程Fig. 3 Polishing process of abrasive with different sizes

2.2 五水硅酸钠质量分数对材料去除率影响

图4所示为材料去除率与五水硅酸钠质量分数的关系。由图4可知:材料去除率随五水硅酸钠质量分数的升高先升高后降低。这是由于在五水硅酸钠水溶液中硅酸根的存在形式随着其浓度的改变而不断变化[17-18]。当五水硅酸钠质量分数较低时,硅酸根离子主要以单元硅酸根的形式存在溶液中,但化学作用较弱,不利于软化层的快速形成。随着五水硅酸钠质量分数的提高,化学作用增强,因此材料去除率升高。但当五水硅酸钠质量分数过高时,硅酸根会产生脱水缩合形成多元硅酸根。脱水缩合在一定程度上减少了水溶液中硅羟基的数量和活性,降低了化学反应速率。综合以上分析可以看出,五水硅酸钠质量分数过低和过高都会抑制抛光过程中YAG晶体表面软化层的形成,因此适当的五水硅酸钠质量分数可以提高化学机械抛光材料去除率。

图4 五水硅酸钠质量分数对材料去除率的影响 Fig. 4 Effect of Na2SiO5•5H2O mass fraction on material removal rate

2.3 氧化镁质量分数对材料去除率影响

图5显示了材料去除率与氧化镁质量分数之间的变化关系。氧化镁的莫氏硬度为6,硬度远小于ZrO2磨料的硬度。另一方面,抛光液中使用的氧化镁基本粒径为30 nm,粒径较小;且相对于ZrO2磨料,氧化镁质量分数极低。因此氧化镁在抛光过程中的机械作用很小,氧化镁主要作为化学添加剂发挥作用。

本课题组之前的研究结果表明:氧化镁可以促进Si-OH与YAG晶体的反应产物进一步软化,从而加快抛光表面材料的去除[15]。当氧化镁质量分数小于0.3%时,化学机械抛光材料去除率随着氧化镁质量分数升高逐渐增大,说明氧化镁添加剂在一定程度上能够促进抛光材料的去除。但是,当氧化镁质量分数高于0.3%时,在抛光界面氧化镁会影响ZrO2磨料的机械去除作用,因此材料去除率降低。

图5 氧化镁质量分数对材料去除率的影响 Fig. 5 Effect of MgO mass fraction on material removal rate

2.4 ZrO2磨料质量分数对材料去除率影响

ZrO2磨料质量分数与材料去除率的关系如图6所示:在一定范围内,ZrO2磨料质量分数越高,抛光过程中机械去除作用越强,YAG晶体表面软化层能够更快地被去除并促进YAG晶体露出新鲜的基体表面,加快化学反应的进行,进一步增强化学机械抛光材料的去除。因此,在一定范围内,随着ZrO2磨料质量分数升高,材料去除率也线性升高。但是,当质量分数高于6%时,材料去除率升高速度降低,逐渐趋于平缓,这是因为晶体表面已经完全被磨料覆盖,机械作用已经逐渐达到饱和。同时,化学作用的速率也会进一步限制材料去除率的继续升高。另一方面,较大的ZrO2磨料质量分数会使抛光液变得浓稠不易分散,影响抛光后YAG晶体的表面质量。

图6 ZrO2磨料质量分数对材料去除率的影响 Fig. 6 Effect of ZrO2 mass fraction on material removal rate

综合以上分析,在ZrO2磨料基本粒径为80 nm、质量分数为10%,五水硅酸钠质量分数为5%,氧化镁质量分数为0.3%时,用新型抛光液抛光YAG晶体可以获得较高的材料去除率。但ZrO2磨料质量分数较大时,抛光液变浓稠,不利于磨料的分散,因此ZrO2磨料质量分数选择为8%。

3 抛光液优化性能

为了验证新型抛光液性能优化的效果,配制成分为8%(质量分数,下同)的ZrO2磨料(基本粒径为80 nm),5%五水硅酸钠,0.3%氧化镁和去离子水的抛光液,充分搅拌与超声振荡后抛光YAG晶体,并与含SiO2磨料(质量分数为8%,基本粒径为80 nm)的硅溶胶抛光液进行抛光性能对比。试验测量结果如图7和图8所示。使用优化抛光液抛光后,YAG晶体表面可以获得0.5 nm的表面粗糙度,优于传统硅溶胶抛光液抛光后的0.6 nm,降低17%。同时,采用优化新型抛光液的材料去除率为34 nm/min,比硅溶胶抛光液10 nm/min的材料去除率提高了240%。优化后新型抛光液的抛光性能获得明显提升,可以实现YAG晶体的高效高质量加工。

(a) 硅溶胶抛光液Colloidal silica slurry(b) 优化后的新型抛光液Optimized novel polishing slurry图7 抛光后YAG晶体表面形貌 Fig. 7 Surface morphologies of polished YAG crystal

图8 优化抛光液与传统硅溶胶抛光液材料去除率对比

4 材料去除率差异分析

相比于传统硅溶胶抛光液,使用优化后的新型抛光液材料去除率大幅提升。抛光液化学机械抛光材料去除率主要取决于机械作用与化学作用的强弱。本试验中新型抛光液与传统硅溶胶抛光液的磨料基本粒径和质量分数相同,且磨料硬度近似相同,均为软磨料,因此抛光过程中的机械作用强度基本相同。

图9所示为不同抛光液的材料去除率差异的原因。使用传统硅溶胶抛光液进行化学机械抛光时,化学作用与机械作用同时进行,如图9a所示。由于反应物Si-OH位于球形SiO2磨料表面,只有当YAG晶体表面与SiO2磨料接触时,YAG晶体表面才能发生化学反应,生成软化层。该相互作用模式使磨料间隙之间的YAG晶体表面无法与Si-OH发生化学反应。因此,在抛光过程中的任何时刻都只有YAG晶体表面局部区域与Si-OH发生化学反应,一定程度上限制了化学作用的发挥。同时,由于SiO2磨料与YAG晶体之间快速的相对运动,YAG晶体与SiO2磨料表面的Si-OH之间的化学反应是一个瞬时的过程,反应时间较短,不利于反应层的生成[19]。所以,较短的化学反应时间和较小的化学反应面积导致软化层的厚度较小,形成速度较慢,抛光过程中材料去除率较低。

(a) 硅溶胶抛光液Colloidal silica slurry

(b) 优化后的新型抛光液Optimized novel polishing slurry图9 不同抛光液的材料去除率差异的原因

使用优化的新型抛光液抛光YAG晶体时,YAG晶体表面发生的是一种固-液化学反应(图9b)。首先YAG晶体表面与溶液中含有Si-OH的硅酸根离子发生化学反应生成均匀的软化层,然后再通过ZrO2磨料的机械运动实现材料的去除。由于Si-OH以离子的形式存在于优化抛光液中,Si-OH可以均匀地分布在YAG晶体表面并与之充分接触,时刻布满整个抛光表面。抛光过程中,化学反应不受ZrO2磨料的限制,增大了化学反应面积。同时,将机械作用与化学作用分开,YAG晶体表面与Si-OH之间的化学反应时刻在进行,化学反应时间更长,因此软化层深度较大、形成速度更快,材料去除率获得明显的提高。

5 结论

采用正交试验的方法对抛光液ZrO2磨料的基本粒径和质量分数、五水硅酸钠试剂的质量分数和氧化镁添加剂的质量分数进行试验优化,分析了不同参数对材料去除率的影响,最终得到最佳的抛光液配方。结论如下:

(1)根据YAG晶体在传统硅溶胶CMP过程中的表面材料去除机理,研发适用于YAG晶体的优化抛光液。分析了优化抛光液相比于传统硅溶胶抛光液在材料去除方面的差异,揭示了优化抛光液在抛光过程中能够获得高的材料去除率的原因。硅溶胶中化学作用的有效成分Si-OH只有在磨粒与晶片表面接触时才起作用,而优化抛光液中的Si-OH可以时时与晶片表面接触,极大提高了化学作用的效率。

(2)采用极差法分析抛光液各组分对材料去除率的影响及影响程度。抛光液各组分对材料去除率的影响程度从大到小分别为磨料基本粒径、磨料质量分数、五水硅酸钠试剂质量分数和氧化镁添加剂质量分数。

(3)优化后的新型抛光液配方为ZrO2磨料(基本粒径为80 nm)的质量分数为8%、五水硅酸钠的质量分数为5%、氧化镁的质量分数为0.3%,余量为去离子水。此时 YAG晶体的材料去除率最大,达到34 nm/min,抛光后表面粗糙度为0.5 nm;相比于传统硅溶胶抛光液,分别提升240%、降低17%。